1.本发明涉及一种从液态烃原料流中回收脂族烃的工艺;一种从塑料中回收脂族烃的工艺;一种蒸汽裂化烃原料的工艺。

背景技术:

2.废塑料可以经由热解转化为高价值化学品,包括烯烃和芳族烃。塑料的热解可以产生具有宽沸程的产物流,包括气体和液体产物流。来自液体热解产物流的烃类可以裂化以生产高价值化学品,包括乙烯和丙烯,它们是可以用于制备新塑料的单体。

3.wo2018069794公开了一种用于由塑料生产烯烃和芳族烃的工艺,其中液体热解产物流被分离成沸点《300℃的第一馏分和沸点≥300℃的第二馏分。仅将所述第一馏分进料到液体蒸汽裂化器,而将所述第二馏分再循环至热解单元。在wo2018069794的图1所示的工艺中,所述分离是在烃类液体蒸馏单元中进行的。必须将液体热解产物流分成两种馏分是麻烦的(例如能量密集型)。另一个缺点是液体热解产物流的较重部分必须被送回热解单元以进行更深的热解。这通过形成气体和最终不送至蒸汽裂化器的固体副产物(焦炭)的量增加而导致产率损失。在上述wo2018069794的工艺的一个实施方式中(参见图2),沸点《300℃的第一馏分首先与氢气一起输送到加氢处理单元以产生经处理的烃液体流,然后将其进料到液体蒸汽裂化器。这种加氢处理也很麻烦,因为它是资本密集型的并且需要使用昂贵的氢气(h2)。

4.一直需要开发改进的工艺,用于从包含脂族烃、含杂原子的极性组分和任选的芳族烃的液流中回收脂族烃,这些液流可能来自特定混合废塑料中废塑料热解。

5.本发明的一个目的是提供用于从包含脂族烃、含杂原子的极性组分和任选的芳族烃的液体流中回收脂族烃的这种工艺,所述工艺在技术上是有利的、有效的和负担得起的,特别是一种不具有一个或多个上述缺点的工艺。这种技术上有利的工艺将优选地导致相对低的能量需求和/或相对低的资本支出。

技术实现要素:

6.出人意料地发现,这种工艺可以通过使包含脂族烃和含杂原子的极性组分的液态烃原料流经受溶剂脱蜡,得到包含脂族烃的蜡和包含溶剂和含杂原子的极性组分的脱蜡液态混合物来提供。

7.因此,本发明涉及一种用于从包含脂族烃、含杂原子的极性组分和任选的芳族烃的液态烃原料流中回收脂族烃的工艺,所述工艺包括以下步骤:

8.a)将液态烃原料流与溶剂混合,得到液态混合物;

9.b)将步骤a)中获得的液态混合物冷却至 5℃至-30℃范围内的温度,得到混合物中的蜡晶体;

10.c)从步骤b)中获得的冷却的液态混合物中分离蜡晶体以产生包含脂族烃的蜡和包含溶剂、含杂原子的极性组分和任选的芳族烃的脱蜡液态混合物;

11.d)从步骤c)中获得的液态混合物中分离溶剂并任选将分离的溶剂再循环至步骤a)。

12.因此,在本发明中,通过上述溶剂脱蜡工艺有利地从含有这种极性组分的脂族烃流中除去含有杂原子的极性组分。这是有利的,因为这种含有杂原子的极性组分可能对脂族烃的进一步使用产生不利影响,例如,在含杂原子的脂族烃流经受蒸汽裂化的情况下。含氧化合物会导致水油分离不良,酸会影响急冷油水(quench oil water)的ph值,且醛会导致在苛性部分形成所谓的“绿油”(结垢)。此外,含氧化合物还可以促进自由基的形成并通过自由基引发的聚合引发结垢。含氮化合物可以导致在冷箱中形成爆炸性no

x

胶。胺能影响急冷水(quench water)的ph值,而nh3会与氯化物形成沉积物。此外,氮可能最终成为流出物残留物,当用作燃料时,会产生no

x

。含氯化合物在转化为氯化物时会导致腐蚀。氯化物也是后端使用的用于任何加氢处理催化剂的催化剂毒物。此外,氯化物可以与氨形成沉积物。金属(例如来自盐的)是已知的催化剂毒物,也可能沉积在预热器中,导致预热器结垢。

13.此外,有利地,在本发明中,含有杂原子的极性组分可以通过溶剂脱蜡工艺除去,该工艺比通常用于除去杂原子的加氢处理工艺麻烦。加氢处理工艺通常在加氢处理催化剂的存在下于相对较高的温度下进行,合适的温度为250至400℃。有利地,在用于从包含脂族烃和含杂原子的极性组分的液态烃原料流中回收脂族烃的本工艺中,完全消除了这种除去杂原子所必需的加氢处理。

14.此外,由于在本工艺中含有杂原子的极性组分很容易通过溶剂脱蜡除去,因此本工艺的进料可以有利地耐受相对高量的这种含有杂原子的极性组分。因此,可热解以产生本溶剂脱蜡工艺的进料的废塑料可包括含杂原子的塑料,例如聚氯乙烯(pvc)、聚对苯二甲酸乙二酯(pet)和聚氨酯(pu)。具体来说,混合废塑料可以被热解,除了不含杂原子的塑料,如聚乙烯(pe)和聚丙烯(pp),还含有较高量的这种含杂原子的塑料。

15.wo2017168165公开了应用溶剂脱蜡工艺以从润滑剂基础油料中去除不需要的残留蜡,该润滑剂基础油料是在涉及塑料聚烯烃聚合物的热分解的工艺中获得的。这在wo2017168165的图2中进行了说明,其中将基本上不包含杂原子的流(202)进料到加氢异构化反应器中以进行wo2017168165中要求保护的工艺的步骤iv)。将离开加氢异构化反应器的包含润滑剂基础油料的流(203)任选分馏,然后将其送入溶剂脱蜡单元,在该单元中除去任何不需要的残留蜡。因此,wo2017168165中公开的溶剂脱蜡工艺的进料基本上不包含杂原子。

16.此外,本发明涉及一种从塑料中回收脂族烃的工艺,所述工艺包括以下步骤:

17.i)通过热解将塑料转化为包含气相和液相的烃产品;

18.ii)将烃产物的至少一部分分离成烃气流和烃液流;

19.iii)使烃液流的至少一部分经受上述溶剂脱蜡工艺。

20.此外,本发明涉及一种蒸汽裂化烃进料的工艺,其中所述烃进料包含在本发明的上述工艺中回收的脂族烃。

具体实施方式

21.虽然本发明的工艺和用于所述工艺的流分别以术语“包含(comprising)”、“含有(containing)”或“包括(including)”一个或多个各种所描述的步骤和组分进行描述,但它

们分别还可以“基本上由所述一个或多个各种所描述的步骤和组分组成”或者“由所述一个或多个各种所描述的步骤和组分组成”。

22.在本发明的上下文中,在其中流包含两种或更多种组分的情况下,这些组分以总量不超过100%的方式来选择。

23.另外,在针对性质引用上限和下限的情况下,则还暗示由上限中的任一个与下限中的任一个的组合限定的值的范围。

24.除非另外指示,否则在本说明书中参考沸点的情况下,这意味着在760mm hg压力下的沸点。

25.在本工艺的步骤a)中,将包含脂族烃、含杂原子的极性组分和任选的芳族烃的液体流(在本文中也称为“液态烃原料流”)与溶剂混合,得到液态混合物。液态烃原料可以包括液化的固体或蜡,其被加热以使其成为液体。

26.优选地,液态烃原料流以99:1至1:99的重量比包含沸点为30℃至300℃的脂族烃和沸点大于300℃至600℃的脂族烃两者。基于沸点为30℃至600℃的脂族烃的总量,沸点为30℃至300℃的脂族烃的量可以是至多99重量%或至多80重量%或至多60重量%或至多40重量%或至多30重量%或至多20重量%或至多10重量%。此外,基于沸点为30℃至600℃的脂族烃的总量,沸点为30℃至300℃的脂族烃的量可以是至少1重量%或至少5重量%或至少10重量%或至少20重量%或至少30重量%。

27.因此,有利地,液态烃原料流可以包含变化量的在30℃至600℃宽沸点范围内的脂族烃。因此,与沸点一样,液态烃原料流中脂族烃的碳数也可以在宽范围内变化,例如5至50个碳原子。液态烃原料流中脂族烃的碳数可以是至少4或至少5或至少6,并且可以是至多50或至多40或至多30或至多20。

28.基于液态烃原料流的总重量,液态烃原料流中脂族烃的量可以是至少30重量%或至少50重量%或至少80重量%或至少90重量%或至少95重量%或至少99重量%并且可以小于100重量%或至多99重量%或至多90重量%或至多80重量%或至多70重量%。脂族烃可以是环状的、直链的和支链的。

29.液态烃原料流中的脂族烃可以包含非烯烃(链烷烃)和烯烃脂族化合物。基于液态烃原料流的总重量,液态烃原料流中链烷烃脂族化合物的量可以是至少20重量%或至少40重量%或至少60重量%或至少80重量%并且可以小于100重量%或至多99重量%或至多80重量%或至多60重量%。此外,基于液态烃原料流的总重量,液态烃原料流中烯烃脂族化合物的量可以小于100重量%或至少20重量%或至少40重量%或至少60重量%或至少80重量%,并且可以是至多99重量%或至多80重量%或至多60重量%。

30.此外,烯烃化合物可以包括具有一个碳-碳双键的脂族化合物(单烯烃)和/或具有两个或更多个碳-碳双键的脂族化合物,后一种化合物可以是共轭的或非共轭的。具有两个或更多个碳-碳双键的脂族化合物可以包括在α和ω位置处具有双键的化合物。基于液态烃原料流的总重量,液态烃原料流中单烯烃的量可以是至少20重量%或至少40重量%或至少60重量%或至少80重量%并且可以小于100重量%或至多99重量%或至多80重量%或至多60重量%。此外,基于液态烃原料流的总重量,液态烃原料流中具有两个或更多个碳-碳双键的共轭脂族化合物的量可以大于0重量%或至少10重量%或至少20重量%或至少40重量%或至少60重量%,并且可以是至多80重量%或至多60重量%或至多40重量%。

31.在本说明书中,含有一个或多个杂原子的脂族烃是如下进一步描述的“含杂原子的极性组分”。

32.除了上述脂族烃之外,液态烃原料流还包含含杂原子的极性组分和任选的芳族烃。

33.基于液态烃原料流的总重量,液态烃原料流中芳族烃的量可以是0重量%或大于0重量%或至少5重量%或至少10重量%或至少15重量%或至少20重量%或至少25重量%或至少30重量%,并且可以是至多50重量%或至多40重量%或至多30重量%或至多20重量%。芳族烃可以包括单环和/或多环芳族烃。单环芳族烃的一个例子是苯乙烯。多环芳族烃可以包括非稠合和/或稠合多环芳族烃。非稠合多环芳族烃的一个例子是低聚苯乙烯。苯乙烯和低聚苯乙烯可能源自聚苯乙烯。稠合多环芳族烃的例子是萘和蒽。芳族烃中的一个或多个芳环可以被一个或多个烃基取代,包括烷基(饱和)和亚烷基(不饱和)。

34.在本说明书中,含有一个或多个杂原子的芳族烃是如下进一步描述的“含杂原子的极性组分”。

35.此外,基于液态烃原料流的总重量,液态烃原料流中含杂原子的极性组分的量为大于0重量%且可以是至少0.5重量%或至少1重量%或至少3重量%或至少5重量%或至少10重量%或至少15重量%或至少20重量%,并且可以是至多30重量%或至多20重量%或至多10重量%或至多5重量%。

36.液态烃原料流中的含杂原子的极性组分包括含杂原子的有机化合物。此外,液态烃原料流可包含极性组分,所述极性组分其包括盐。液态烃原料流中的含杂原子的有机化合物含有一个或多个杂原子,其可以是氧、氮、硫和/或诸如氯等卤素,合适地为氧、氮和/或卤素。优选地,液态烃原料流中的所述含杂原子的有机化合物是合成化合物,而不是存在于例如石油中的天然化合物。

37.盐可以包括有机和/或无机盐。盐可以包含铵、碱金属、碱土金属或过渡金属作为阳离子,以及羧酸盐、硫酸盐、磷酸盐或卤化物作为阴离子。含杂原子的有机化合物含有一种或多种杂原子,其可以是氧、氮、硫和/或诸如氯等卤素。含杂原子的有机化合物可以包括胺、酰胺、腈、醚、酯和酸。

38.此外,上述含杂原子的有机化合物可以是脂族或芳族的。脂族含杂原子的有机化合物的一个实施例是低聚聚氯乙烯(pvc)。低聚pvc可能源自聚氯乙烯。芳族含杂原子的有机化合物可以包括单环和/或多环芳族含杂原子的有机化合物。单环芳族含杂原子的有机化合物的实施例是对苯二甲酸和苯甲酸。多环芳族含杂原子的有机化合物的实施例是低聚聚对苯二甲酸乙二酯(pet)。对苯二甲酸、苯甲酸和低聚pet可能源自聚对苯二甲酸乙二酯。含氮有机化合物的实施例是源自聚氨酯和尼龙的化合物。

39.在本溶剂脱蜡工艺的步骤a)中,液态烃原料流与溶剂混合,得到液态混合物。在溶剂脱蜡中,将待脱蜡的液体溶解在溶剂中并冷却以引起蜡的结晶,随后可以将蜡从液体中分离出来。用于本溶剂脱蜡工艺的合适溶剂是有机溶剂,包括但不限于脂族烃、芳族烃、酮及其任何混合物,优选酮。所述脂族烃的合适实施例是液化丙烷和丁烷、戊烷和己烷。所述芳族烃的合适实施例是苯和甲苯。所述酮的合适实施例是丙酮、甲基乙基酮(methyl ethyl ketone)和甲基异戊酮(methyl isobutyl ketone)。优选地,使用酮作为溶剂,更优选甲基乙基酮,任选地与另一种溶剂组合,例如如上所述的脂族或芳族烃,优选甲苯。溶剂,尤其是

甲苯,也可用于步骤a)中以在本溶剂脱蜡工艺的后续步骤b)中保持相对较低的粘度。

40.本工艺的步骤a)中液态烃原料流与溶剂的重量比可以在宽范围内变化,但合适地为1:0.1至1:10,更合适地为1:0.5至1:5,甚至更合适地为1:1至1:3,最合适地为1:1至1:2。

41.在本工艺的步骤b)中,将步骤a)中获得的液态混合物冷却至 5℃至-30℃范围内的温度以获得混合物中的蜡晶体。优选地,在步骤b)中,将液态混合物冷却至-10至-30℃范围内的温度,更优选为-15至-25℃。优选在冷却期间搅拌液态混合物。

42.在本工艺的步骤c)中,从在步骤b)中获得的冷却的液态混合物中分离蜡晶体以产生包含脂族烃的蜡和包含溶剂、含杂原子的极性组分和任选的芳族烃的脱蜡液态混合物。可以应用任何分离方法来实现这一点。适当地,应用过滤。

43.任选地,在本工艺中,步骤c)中产生的蜡可以用溶剂来洗涤。优选地,这种溶剂与上述步骤a)中使用的溶剂相同。这样,可以从蜡中除去任何残留的含有杂原子的极性组分。(i)供入本工艺的步骤a)的液态烃原料流与(ii)用于所述任选洗涤步骤的溶剂的重量比可在宽范围内变化,但合适地为1:0.05至1:5,更合适地为1:0.1至1:2,甚至更合适地为1:0.2至1:1,最合适地为1:0.2至1:0.8。

44.在本工艺的步骤d)中,将溶剂从脱蜡液态混合物中分离出来,该脱蜡液态混合物包含在步骤c)中获得的溶剂、含杂原子的极性组分和任选的芳族烃。可以应用任何分离方法来实现这一点。适当地,应用蒸馏。任选地,将分离的溶剂再循环至步骤a)。剩余的含有杂原子的极性组分可用于进一步加工。此外,在步骤c)中获得的脱蜡液态混合物包含溶剂、含杂原子的极性组分和芳族烃的情况下,后一种混合物可分离成可循环至步骤a)的溶剂流和包含含杂原子的极性组分和芳族烃的流,后一种流可以进一步分离以回收芳族烃,其中剩余的含有杂原子的极性组分可以用于进一步加工。

45.在本发明中,液态烃原料流可以包含通过塑料废物、优选混合塑料废物的热解产生的液体产物。这种液体产物可以任何已知的方式提供,例如通过上述wo2018069794或wo2017168165中公开的工艺。

46.此外,本发明涉及一种从塑料中回收脂族烃的工艺,所述工艺包括以下步骤:

47.i)通过热解将塑料转化为包含气相和液相的烃产品;

48.ii)将烃产物的至少一部分分离成烃气流和烃液流;

49.iii)使至少一部分烃液流经受上述溶剂脱蜡工艺。

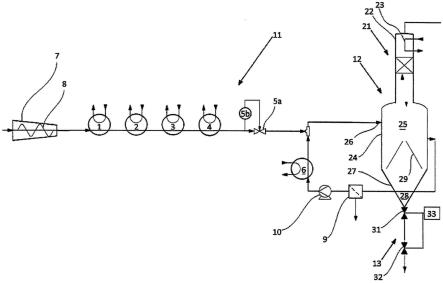

50.上述关于本溶剂脱蜡工艺的优选和实施方式也适用于本用于从塑料中回收脂族烃得工艺的步骤iii)。在所述步骤iii)中,液化的固体或蜡被加热使其成为液体,也可以经受上述溶剂脱蜡工艺。后一工艺的步骤i)和ii)可以以任何已知方式进行,例如以上述wo2018069794和wo2017168165中公开的方式,其公开内容通过引用并入本文。例如,热解步骤i)可以在亚大气压下和500至750℃的温度下进行。

51.有利地,可将来自蜡的脂族烃进料到蒸汽裂化器中,而无需进一步的预处理,例如如上述wo2018069794中所公开的用氢处理(加氢处理或加氢处理),所述蜡包含在上述用于回收脂族烃的工艺之一中获得的脂族烃,所述脂族烃可包含在宽沸点范围内的变化量的脂族烃。除了用作进料到蒸汽裂化器之外,如上所述回收的脂族烃也可以有利地分离成不同的馏分,每个馏分可以有不同的应用,如柴油、船用燃料、溶剂等。

52.因此,本发明还涉及对烃进料进行蒸汽裂化的工艺,其中烃进料包含来自蜡的脂

族烃,所述蜡包含在上述用于回收脂族烃的工艺之一中获得的脂族烃。此外,因此,本发明还涉及一种用于蒸汽裂化烃进料的工艺,其包括以下步骤:获得蜡,其包含来自上述用于回收脂族烃的方法之一中的液态烃原料流的脂族烃;和蒸汽裂化烃进料,其中所述烃进料包含来自在前述步骤中获得的蜡的脂族烃。蒸汽裂化工艺的烃进料还可以包含来自不同于从液态烃原料流回收脂族烃的本工艺的另一来源的烃。这种其他来源可以是石脑油、水蜡或其组合。

53.有利地,在其中液态烃原料流包含芳族烃、特别是多环芳族烃,含杂原子的极性组分、具有两个或更多个碳-碳双键的共轭脂族化合物或其组合的情况下,在将经回收的烃进料到蒸汽裂化过程之前,这些已经通过如上所述的本溶剂脱蜡工艺除去。这是特别有利的,因为所述除去的化合物和组分,尤其是多环芳族烃,不再能够在蒸汽裂化器的预热、对流和辐射部分中以及蒸汽裂化器的下游热交换和/或分离设备中(例如在用于快速冷却蒸汽裂化器流出物的传输管线交换器(tle)中)导致结垢。当烃冷凝时,它们可能会热分解成焦炭层,这可能会导致结垢。这种结垢是决定裂化器运行时间的主要因素。减少结垢量可延长运行时间而无需停机维护,并改善换热器中的热传递。

54.蒸汽裂化可以任何已知的方式进行。烃进料通常被预热。可以使用热交换器、熔炉或热传递和/或加热装置的任何其他组合来加热进料。进料在裂化区中在裂化条件下被蒸汽裂化以至少产生烯烃(包括乙烯)和氢气。裂化区可以包括本领域已知的适合于裂化进料的任何裂化系统。裂化区可以包括一个或多个熔炉,每个熔炉专用于特定的进料或进料的一种馏分。

55.裂化在升高的温度下进行,优选在650℃至1000℃,更优选在700℃至900℃,最优选在750℃至850℃的范围内。通常将蒸汽加入裂化区,作为稀释剂以降低烃分压,从而提高烯烃产率。蒸汽还减少了裂化区中碳质材料或焦炭的形成和沉积。裂化发生在没有氧气的情况下。在裂化条件下的停留时间非常短,通常为毫秒级。

56.从裂化器获得裂化器流出物,其可包含芳族烃(如在蒸汽裂化过程中产生的)、烯烃、氢气、水、二氧化碳和其它烃化合物。获得的具体产物取决于进料的组成、烃与蒸汽的比率以及裂化温度和熔炉停留时间。然后来自蒸汽裂化器的裂化产物通过一个或多个热交换器,通常称为tle(“传输管线交换器”),以快速降低裂化产物的温度。tle优选地将裂化产物冷却至400℃至550℃范围内的温度。

57.通过以下实施例进一步说明本发明。

58.实施例

59.将120克由废塑料热解产生的油(以下简称“热解油”)在室温下边搅拌边溶解在180克的甲基乙基酮(mek)中。然后以每分钟1℃的速率将所得溶液冷却至-20℃的温度并在该温度下保持20分钟,同时进行搅拌。然后在轻微的真空压力下滤出形成的蜡晶体。然后将所得蜡饼用60克mek洗涤一次。回收的蜡的量为10.5克,其占所用热解油总量的8.8重量%。

60.有利地,如下表1所示,通过应用本发明的溶剂脱蜡工艺在上述实验中获得的蜡饼含有显着减少量的杂原子(o、s、n、cl)。此外,c/h比的降低表明所述蜡饼还含有显着减少量的饱和化合物。

61.表1

[0062][0063][0064]

(1)由于c/h含量从99.4增加到》99.9重量%,氧含量降低到《0.1重量%。应用于蜡的氧分析工艺的检测限为0.3重量%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。