1.本技术涉及石油深加工领域,尤其涉及一种劣质裂解碳九加氢生产溶剂油的装置和方法。

背景技术:

2.裂解碳九是生产乙烯过程中产生的副产物,其产量约为乙烯原料的12%左右,因其含有大量的极不稳定的二烯烃和烯烃,还含有一定量的硫、氮等杂质,因此裂解碳九颜色较深,暴露在空气中颜色会快速变深,并有刺激性气味。以前部分裂解碳九用来生产树脂,大部分被当做劣质燃料烧点。随着环保越来越严,资源越来越紧缺,由于裂解碳九中芳烃含量很高,辛烷值可达到98左右,因此近年来国内出现了将碳九通过加氢生产汽油调和组分。但是由于裂解碳九的特殊性,国内现有碳九加氢装置存在着开工周期短,产品质量不稳定的各类现象。

3.此外,目前裂解碳九加氢后的主要产品还是以汽油调和组分为主,但是由于新的汽油标准和新能源汽车的出现,对碳九加氢产品作为汽油调和组分产生了很大的冲击。

4.国内现有碳九加氢装置均采用两段加氢,但由于近年来国内各炼厂开始大量加工进口原油,加上各大乙烯厂开始对原料进行深度裂解,导致裂解碳九的质量越来越差,现有的碳九加氢装置和工艺很难满足加工劣质碳九的要求。例如,国内现有碳九加氢装置加氢段物料的干点均控制在180℃左右,专利cn102627980a中叙述将加氢进料的干点控制到205℃,但国内现在企业都将干点控制在210℃~230℃,这就导致这些装置的运转周期最多不超过6个月。

技术实现要素:

5.本技术的目的在于提供一种劣质裂解碳九加氢生产溶剂油的装置和方法,以解决上述问题。

6.为实现以上目的,本技术采用以下技术方案:

7.一种劣质裂解碳九加氢生产溶剂油的装置,包括:

8.脱胶塔,用于劣质裂解碳九的预处理;

9.一段加氢反应器,用于进行一段加氢反应;

10.一段油气分离器,用于将所述一段加氢反应器的输出物进行分离;

11.二段预加氢反应器,用于进行二段预加氢反应;

12.二段主加氢反应器,用于进行二段主加氢反应;

13.二段油气分离器,用于将所述二段主加氢反应器的输出物进行分离;

14.分馏塔,用于分馏得到目标产物;

15.所述脱胶塔、所述一段加氢反应器、所述一段油气分离器、所述二段预加氢反应器、所述二段主加氢反应器、所述二段油气分离器和所述分馏塔顺次连通。

16.优选地,所述脱胶塔的下部设置3个不同高度的进料口,每个进料口相差2块塔板。

17.脱胶塔进料口设置在塔的下部,可确保塔内物料由足够的提留空间进行传质传热回流,可以更好的脱除碳九原料中的胶质,确保塔顶流出物不含胶质。设置三个进料口可以根据不同胶质含量的碳九原料进行选择。遇到胶质含量高的原料可以从最下部的进料口进塔,此进料口温度最高,上部回流段最长可以确保塔顶流出物的质量;遇到胶质含量低的物料可从上部进料口进料,此进料口温度最低,上部回流段最短,在确保产品质量的前提下可节约装置的运行费用。中部进料口可加工在指标范围内的原料。这样不但在确保产品质量的前提下适应不同质量的原料,还可以节约能源。

18.优选地,所述一段加氢反应器为热壁式鼓泡床反应器;

19.所述一段加氢反应器的底部设置有液体进料口和氢气进气口,所述一段加氢反应器的内部设置有多圈环状的、与所述氢气进气口连通的气体分配器,所述气体分配器上开设有倾斜45度的排气孔。

20.一段加氢反应的循环氢和碳九物料分别从反应器底部两个口进入反应器,脱胶后的碳九用一段加氢产品稀释后从反应器底部中央进入反应器,进入反应器后是自下而上溢流出反应器;循环氢和新氢混合后从反应器底部稍偏一点进入反应器,气相进入反应器后为了确保反应器整个截面都有氢气参与反应,气体进入反应器后通过一个多层环状的分配器将气体均匀分配,每一圈分配盘上部开互成45度的排气小孔。

21.优选地,所述一段加氢反应器的出口设置在上部侧壁,所述一段加氢反应器的出口设置有锥形隔板,所述锥形隔板周围填充有惰性瓷球;

22.所述一段加氢反应器的上部设置有由惰性瓷球组成的配重段。

23.一段加氢反应器采用上出料,由于液相物料和气相物料流速均很大,因此催化剂床层很容易松动,一旦催化剂床层松动会是加氢反应不均匀,造成局部反应剧烈,催化剂床层飞温导致催化剂结焦;催化剂床层松动还会导致催化剂颗粒逐渐上移从物料出口流出,导致装置被迫停产,严重时会损坏后续设备。因此,出料口设置在反应器侧壁,出口处为锥形隔板,确保反应器内填充物既不随着物料流出也不会堵塞出口管线造成装置压差增加;出料口上部设置一段配重段,内装填惰性瓷球,其目的是将反应器内催化剂压住,用瓷球的重量来克服物料对催化剂床层的搅动力,确保反应器内部催化剂处于静止状态,以免快速循环气体和油将催化剂床层顶翻,使催化剂床层松动影响反应效果,更严重会将催化剂带出反应器造成设备损坏。

24.优选地,所述二段预加氢反应器、所述二段主加氢反应器均为固定床加氢反应器。

25.优选地,所述二段预加氢反应器和所述二段主加氢反应器之间设置有加热器;

26.所述二段油气分离器和所述分馏塔之间设置有稳定塔。

27.加热器的主要作用是保证进入二段主加氢反应器的物料的温度;稳定塔的作用是将从二段油气分离器输出的液相中溶解的气体排出,以便进入分馏塔的物料是相对稳定的。

28.本技术还提供一种劣质裂解碳九加氢生产溶剂油的方法,使用所述的劣质裂解碳九加氢生产溶剂油的装置进行,包括以下步骤:

29.将过滤后的劣质裂解碳九原料送入脱胶塔脱除胶质,然后和氢气一起送入一段加氢反应器,在所述一段加氢反应器中使用还原态催化剂进行一段加氢反应;

30.所述一段加氢反应产物从所述一段加氢反应器输入一段油气分离器进行第一油

气分离,液态产物输入二段预加氢反应器进行二段预加氢反应,气体输入一段循环氢压缩机压缩后返回所述一段加氢反应器或输入所述二段预加氢反应器;

31.所述一段液态产物在所述二段预加氢反应器中使用硫化态催化剂进行二段预加氢反应,二段预加氢反应液态产物输入二段主加氢反应器,在加氢精制催化剂的作用下进行加氢精制反应;

32.所述加氢精制反应的产物输入二段油气分离器进行第二油气分离,液态产物输入分馏塔分馏得到包括混二甲苯、混三甲苯和混四甲苯在内的溶剂油;气体输入二段循环氢压缩机压缩后返回所述二段预加氢反应器。

33.过滤的目的是为了除去大于等于20微米的杂质。一段加氢的主要目的是在还原态催化剂的作用下对脱胶后的碳九原料中含有大量的二烯烃和烯烃等非常活泼的组分进行饱和。饱和二烯烃需要的温度比饱和烯烃的温度要低很多,一旦达到烯烃饱和的温度,碳九原料中一些很活泼的二烯烃会自聚生成胶质印象产品质量;如果一段温度过低二烯烃饱和了,但部分烯烃还没有饱和,会给二段加氢精制造成飞温的隐患。因此给二段加氢设置一台预加氢反应器,在预加氢反应器中,一段加氢剩余的烯烃可以充分被饱和,然后在进入二段主加氢反应器内进行脱硫、脱氮等加氢精制反应,这样就可以满足装置长周期平稳运转的要求。预加氢反应器在较低温度下进行加氢反应,其主要目的是脱除一段加氢剩余的单烯烃和胶质,确保主反应器在高温脱硫、脱氮等反应时不产生积碳造成装置结焦被迫停产。二段主加氢反应器的主要作用是在加氢精制催化剂存在下将原料中的硫、氮、氧等元素进行脱除得到优质的精制产品。

34.优选地,所述还原态催化剂为镍基加氢催化剂,包括活性组分、助剂和载体,所述活性成分为ni,助剂为mg、mo、zn、li中的一种或多种,所述载体由大孔al2o3和助剂的金属盐溶液混合成型后经过600℃-1200℃焙烧后得到;所述还原态催化剂中,氧化镍的含量为25%-65%;所述硫化态催化剂以氧化铝为载体、以氧化态的w、mo、ni中的一种或多种为活性金属、以钒、锆或镧系金属中的一种或多种为助剂金属,其活性金属占所述硫化态催化剂的总质量的5%-15%,助剂金属的含量占所述硫化态催化剂的总质量的0.5%-5%;所述加氢精制催化剂以氧化铝为载体、以氧化态的w、mo、co中的一种或多种为活性金属、以钒、锆或镧系金属中的一种或多种为助剂金属,其活性金属占所述加氢精制催化剂的总质量的15%-45%,助剂金属的含量占所述加氢精制催化剂的总质量的0.1%-0.5%。

35.优选地,所述还原态催化剂的制备方法包括:

36.将载体在真空状态下使镍的饱和盐溶液上载至到催化剂载体内,然后通过减压蒸发将镍盐中的水分排出,得到含高浓度镍盐的催化剂半成品;该半成品在焙烧炉内控制炉温250℃-600℃使镍盐完全转化为氧化镍;

37.然后将催化剂在反应器内、氢气质量含量为5%-75%的氢气氮气混合气体氛围下,从常温升温至600℃恒温4-12小时,然后降温至25℃-35℃,再用不含芳烃和不饱和烃的石脑油,对催化剂进行预湿润,待催化剂预湿润结束后往石脑油中添加0.5%-15%的二硫化碳或二甲基二硫,循环4-8小时。

38.优选地,所述一段加氢反应的反应温度为35-150℃,压力为2.0-6.0mpa,氢油比为600-800;

39.所述二段预加氢反应的反应温度为120℃-210℃,压力为2.0-6.0mpa,氢油比为

600-800;

40.所述加氢精制反应的反应温度为270℃-380℃,压力为2.0-6.0mpa,氢油比为600-800。

41.与现有技术相比,本技术的有益效果包括:

42.本技术提供的劣质裂解碳九加氢生产溶剂油的装置,通过设置脱胶塔、一段加氢反应器、一段油气分离器、二段预加氢反应器、二段主加氢反应器、二段油气分离器和分馏塔,形成可以长周期运行的、稳定的反应体系,无需频繁停车更换催化剂,生产成本低,经济效益好。

43.本技术提供的劣质裂解碳九加氢生产溶剂油的方法,使用上述劣质裂解碳九加氢生产溶剂油的装置进行,通过过滤、脱胶、一段加氢反应、第一油气分离、二段预加氢反应、加氢精制反应、第二油气分离和分馏,在各个反应器内搭配合适的催化剂,即使使用劣质裂解碳九原料也能够实现不结焦、催化剂运行周期长、收率高、产品质量稳定的目的,不仅有利于节能减排和环境保护,经济效益也十分突出。

附图说明

44.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对本技术范围的限定。

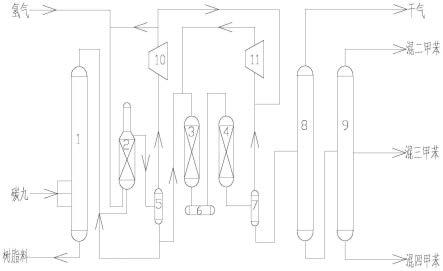

45.图1为实施例1提供的劣质裂解碳九加氢生产溶剂油的装置的示意图;

46.图2为实施例1提供的一段加氢反应器底部结构示意图;

47.图3为实施例1提供的气体分配器的结构示意图;

48.图4为实施例1提供的一段加氢反应器顶部结构示意图。

49.附图标记:

50.1-脱胶塔;2-一段加氢反应器;3-二段预加氢反应器;4-二段主加氢反应器;5-一段油气分离器;6-加热器;7-二段油气分离器;8-稳定塔;9-分馏塔;10-一段循环氢压缩机;11-二段循环氢压缩机;12-气体分配器;13-物料出口;14-锥形隔板。

具体实施方式

51.下面将结合具体实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

52.实施例1

53.如图1所示,本实施例提供一种劣质裂解碳九加氢生产溶剂油的装置,包括脱胶塔1、一段加氢反应器2、二段预加氢反应器3、二段主加氢反应器4、一段油气分离器5、加热器6、二段油气分离器7、稳定塔8、分馏塔9、一段循环氢压缩机10和二段循环氢压缩机11。

54.脱胶塔1的下部设置3个不同高度的进料口,每个进料口相差2块塔板,脱胶塔1的顶部出口与一段加氢反应器2的底部原料入口连通。一段加氢反应器2为热壁式鼓泡床反应器,其内部设置有还原态催化剂。一段加氢反应器2的底部设置有气体入口和底部原料入口

(如图2所示),底部原料入口居中,气体入口设置在偏离中心的位置,并且与气体分配器12连通,气体分配器12呈多圈环状且开设有倾斜45度的排气孔(如图3所示)。

55.一段加氢反应器2的上部侧壁设置有物料出口13与一段油气分离器5的入口连通,物料出口13附近位置设置有锥形隔板14,锥形隔板14周围填充有惰性瓷球;一段加氢反应器2的上部设置有由惰性瓷球组成的配重段(如图4所示)。

56.一段油气分离器5的底部物料出口设置有两个分支管路,其中一个与二段预加氢反应器3的顶部入口连通,另一个与一段加氢反应器2的底部原料入口连通,用于将分离得到的部分物料返回到一段加氢反应器2内进行循环反应;一段油气分离器5的顶部气体出口与一段循环氢压缩机10连通用于将氢气压缩循环利用。

57.二段预加氢反应器3和二段主加氢反应器4均为固定床加氢反应器。二段预加氢反应器3和二段主加氢反应器4之间设置有加热器6,用于保障进入二段主加氢反应器4的物料满足反应温度需要。加热器6的出口与二段主加氢反应器4的顶部入口连通,二段主加氢反应器4的底部出口与二段油气分离器7连通,二段油气分离器7的底部出口与稳定塔8的入口连通,二段油气分离器7的顶部出口与二段循环氢压缩机11连通,二段循环氢压缩机11的出口与二段预加氢反应器3的顶部入口连通。

58.稳定塔8的底部出口与分馏塔9的入口连通,稳定塔8的顶部出口输出干气,分馏塔8的顶部出口输出混二甲苯,中部出口输出混三甲苯,底部出口输出混四甲苯。

59.实施例2

60.首先对本技术实施例使用的劣质裂解碳九的成分进行说明,具体如下表1所示:

61.表1劣质裂解碳九的成分

[0062][0063]

表1中环戊二烯、甲基环戊二烯、双环戊二烯、甲基双环戊二烯和双甲基环戊二烯为很容易自聚的组分,这些都是容易产生胶质的成分。

[0064]

本实施例提供一种劣质裂解碳九加氢生产溶剂油的方法,使用实施例1提供的劣质裂解碳九加氢生产溶剂油的装置进行,包括以下步骤:

[0065]

将过滤后的劣质裂解碳九原料(胶质含量1500mg/100ml)送入脱胶塔1脱除胶质,然后和氢气一起送入一段加氢反应器2,在一段加氢反应器2中使用还原态催化剂进行一段加氢反应;

[0066]

一段加氢反应产物从一段加氢反应器2输入一段油气分离器5进行第一油气分离,液态产物输入二段预加氢反应器3进行二段预加氢反应,气体输入一段循环氢压缩机10压缩后返回一段加氢反应器2或输入二段预加氢反应器3;

[0067]

一段液态产物在二段预加氢反应器3中使用硫化态催化剂进行二段预加氢反应,二段预加氢反应液态产物在加热器6加热后输入二段主加氢反应器4,在加氢精制催化剂的作用下进行加氢精制反应;

[0068]

加氢精制反应的产物输入二段油气分离器7进行第二油气分离,液态产物输入稳定塔8后进入分馏塔9分馏得到包括混二甲苯、混三甲苯和混四甲苯在内的溶剂油;气体输入二段循环氢压缩机11压缩后返回二段预加氢反应器3。

[0069]

还原态催化剂为镍基加氢催化剂,包括活性组分、助剂和载体,所述活性成分为ni,助剂为mg、mo、zn和li,载体由大孔al2o3和助剂的金属盐溶液混合成型后经过900℃焙烧后得到;还原态催化剂中,氧化镍的含量为32%;硫化态催化剂以氧化铝为载体、以氧化态的mo、ni为活性金属、以钒为助剂金属,其活性金属占硫化态催化剂的总质量的11%,助剂金属的含量占硫化态催化剂的总质量的2%;加氢精制催化剂以氧化铝为载体、以氧化态的mo、ni为活性金属、以钒为助剂金属,其活性金属占加氢精制催化剂的总质量的28%,助剂金属的含量占加氢精制催化剂的总质量的0.2%。

[0070]

上述还原态催化剂的制备方法包括:将载体在真空状态下使镍的饱和盐溶液上载至到催化剂载体内,然后通过减压蒸发将镍盐中的水分排出,得到含高浓度镍盐的催化剂半成品;该半成品在焙烧炉内控制炉温450℃使镍盐完全转化为氧化镍;然后将催化剂在反应器内、氢气质量含量为25%的氢气氮气混合气体氛围下,从常温升温至600℃恒温6小时,然后降温至25℃-35℃,再用不含芳烃和不饱和烃的石脑油,对催化剂进行预湿润,待催化剂预湿润结束后往石脑油中添加11%的二硫化碳或二甲基二硫,循环4-8小时。

[0071]

一段加氢反应的反应温度为40℃,压力为3.5mpa,氢油比为600;

[0072]

二段预加氢反应的反应温度为150℃,压力为3.5mpa,氢油比为600;

[0073]

加氢精制反应的反应温度为300℃,压力为3.5mpa,氢油比为600。

[0074]

实施例3

[0075]

本实施例提供一种劣质裂解碳九加氢生产溶剂油的方法,使用实施例1提供的劣质裂解碳九加氢生产溶剂油的装置进行,包括以下步骤:

[0076]

将过滤后的劣质裂解碳九原料送入脱胶塔1脱除胶质,然后和氢气一起送入一段加氢反应器2,在一段加氢反应器2中使用还原态催化剂进行一段加氢反应;

[0077]

一段加氢反应产物从一段加氢反应器2输入一段油气分离器5进行第一油气分离,液态产物输入二段预加氢反应器3进行二段预加氢反应,气体输入一段循环氢压缩机10压缩后返回一段加氢反应器2或输入二段预加氢反应器3;

[0078]

一段液态产物在二段预加氢反应器3中使用硫化态催化剂进行二段预加氢反应,二段预加氢反应液态产物在加热器6加热后输入二段主加氢反应器4,在加氢精制催化剂的作用下进行加氢精制反应;

[0079]

加氢精制反应的产物输入二段油气分离器7进行第二油气分离,液态产物输入稳定塔8后进入分馏塔9分馏得到包括混二甲苯、混三甲苯和混四甲苯在内的溶剂油;气体输入二段循环氢压缩机11压缩后返回二段预加氢反应器3。

[0080]

还原态催化剂为镍基加氢催化剂,包括活性组分、助剂和载体,所述活性成分为ni,助剂为mg、mo、zn和li,载体由大孔al2o3和助剂的金属盐溶液混合成型后经过750℃焙烧后得到;还原态催化剂中,氧化镍的含量为26%;硫化态催化剂以氧化铝为载体、以氧化态的mo、ni为活性金属、以钒为助剂金属,其活性金属占硫化态催化剂的总质量的12%,助剂金属的含量占硫化态催化剂的总质量的0.5%;加氢精制催化剂以氧化铝为载体、以氧化态的mo、ni为活性金属、以钒为助剂金属,其活性金属占加氢精制催化剂的总质量的24%,助

剂金属的含量占加氢精制催化剂的总质量的0.2%。

[0081]

上述还原态催化剂的制备方法包括:将载体在真空状态下使镍的饱和盐溶液上载至到催化剂载体内,然后通过减压蒸发将镍盐中的水分排出,得到含高浓度镍盐的催化剂半成品;该半成品在焙烧炉内控制炉温400℃使镍盐完全转化为氧化镍;然后将催化剂在反应器内、氢气质量含量为25%的氢气氮气混合气体氛围下,从常温升温至600℃恒温4小时,然后降温至25℃-35℃,再用不含芳烃和不饱和烃的石脑油,对催化剂进行预湿润,待催化剂预湿润结束后往石脑油中添加12%的二硫化碳或二甲基二硫,循环4-8小时。

[0082]

一段加氢反应的反应温度为40℃,压力为3.5mpa,氢油比为800;

[0083]

二段预加氢反应的反应温度为120℃,压力为3.5mpa,氢油比为800;

[0084]

加氢精制反应的反应温度为380℃,压力为3.5mpa,氢油比为800。

[0085]

实施例4

[0086]

本实施例提供一种劣质裂解碳九加氢生产溶剂油的方法,使用实施例1提供的劣质裂解碳九加氢生产溶剂油的装置进行,包括以下步骤:

[0087]

将过滤后的劣质裂解碳九原料送入脱胶塔1脱除胶质,然后和氢气一起送入一段加氢反应器2,在一段加氢反应器2中使用还原态催化剂进行一段加氢反应;

[0088]

一段加氢反应产物从一段加氢反应器2输入一段油气分离器5进行第一油气分离,液态产物输入二段预加氢反应器3进行二段预加氢反应,气体输入一段循环氢压缩机10压缩后返回一段加氢反应器2或输入二段预加氢反应器3;

[0089]

一段液态产物在二段预加氢反应器3中使用硫化态催化剂进行二段预加氢反应,二段预加氢反应液态产物在加热器6加热后输入二段主加氢反应器4,在加氢精制催化剂的作用下进行加氢精制反应;

[0090]

加氢精制反应的产物输入二段油气分离器7进行第二油气分离,液态产物输入稳定塔8后进入分馏塔9分馏得到包括混二甲苯、混三甲苯和混四甲苯在内的溶剂油;气体输入二段循环氢压缩机11压缩后返回二段预加氢反应器3。

[0091]

还原态催化剂为镍基加氢催化剂,包括活性组分、助剂和载体,所述活性成分为ni,助剂为mg、mo、zn和li,载体由大孔al2o3和助剂的金属盐溶液混合成型后经过900℃焙烧后得到;还原态催化剂中,氧化镍的含量为32%;硫化态催化剂以氧化铝为载体、以氧化态的mo、ni为活性金属、以锆为助剂金属,其活性金属占硫化态催化剂的总质量的10%,助剂金属的含量占硫化态催化剂的总质量的0.3%;加氢精制催化剂以氧化铝为载体、以氧化态的mo、co活性金属、以锆为助剂金属,其活性金属占加氢精制催化剂的总质量的28%,助剂金属的含量占加氢精制催化剂的总质量的0.2%。

[0092]

上述还原态催化剂的制备方法包括:将载体在真空状态下使镍的饱和盐溶液上载至到催化剂载体内,然后通过减压蒸发将镍盐中的水分排出,得到含高浓度镍盐的催化剂半成品;该半成品在焙烧炉内控制炉温380℃使镍盐完全转化为氧化镍;然后将催化剂在反应器内、氢气质量含量为50%的氢气氮气混合气体氛围下,从常温升温至600℃恒温8小时,然后降温至25℃-35℃,再用不含芳烃和不饱和烃的石脑油,对催化剂进行预湿润,待催化剂预湿润结束后往石脑油中添加12%的二硫化碳或二甲基二硫,循环6小时。

[0093]

一段加氢反应的反应温度为40℃,压力为5.5mpa,氢油比为700;

[0094]

二段预加氢反应的反应温度为200℃,压力为5.5mpa,氢油比为700;

[0095]

加氢精制反应的反应温度为350℃,压力为5.5mpa,氢油比为700。

[0096]

对比例1

[0097]

采用常规脱胶塔进行进料。

[0098]

常规脱胶塔进料口在塔的中部,并且只对单一原料进行设计,只留一个进料口。进料口在塔的中部,碳九在塔内回流空间少,流出物会夹带一定量的胶质;一个进料口只是针对性质相对稳定的原料进行脱胶,一旦原料好与原设计原料,一些有用组分还是随着塔底物料排出,降低收率;原料差与设计原料时流出物胶质会偏高,如果要确保胶质合格,就需要加大塔底的流出量。

[0099]

本技术中物料入口在塔的偏下部,使得物料在塔内回流高度增加,确保流出物胶质含量很低;设置三个物流入口就是适应不同质量原料的需求;

[0100]

脱胶处理后,实施例2获得的原料胶质含量下降到10mg/100ml,而对比例1的胶质含量为400mg/100ml。

[0101]

对比例1的方式进行脱胶处理之后,原料无法达到加氢处理的要求,无法使用。

[0102]

对比例2

[0103]

与实施例2不同的是,氢油比为200。

[0104]

控制一段加氢反应器2的入口温度为40℃,并随时监测反应器温升分布、产品质量和装置结焦情况。结果如下表2所示:

[0105]

表2结果对比

[0106][0107][0108]

对比例3

[0109]

与实施例2不同的是,先将氢气和原料混合后通过一个入口输入一段加氢反应器2。

[0110]

对比例4

[0111]

与实施例2不同的是,一段加氢反应器2的气体入口不与气体分配器12连接。

[0112]

对比例5

[0113]

与实施例2不同的是,一段加氢反应器2的气体入口不与气体分配器12连接,而是与一根上部开多个孔的直管连通,进行气体分配。

[0114]

对比实施例2、对比例3、对比例4和对比例5的温差和胶质,结果如下表3所示:

[0115]

表3温差和胶质对比结果

[0116][0117]

对比例6

[0118]

与实施例2不同的是,一段加氢反应器2上部不设置惰性瓷球构成的配重段。

[0119]

由于反应器上部没有物质来压住催化剂,导致催化剂从物料出口流出,进入到气液分离罐,最后催化剂颗粒随着物料移动到循环泵,致使循环泵被磨坏。

[0120]

由于量太少,(顶部瓷球装填高度与反应器直径为1:1,由于其内部结构为到圆锥形,物料向上的力量被圆锥形阻挡)催化剂没有大量流出反应器,但是催化剂在反应器内上下移动,颗粒之间互相摩擦,使催化剂颗粒粉化,随着油品进入二段加氢反应器,使二段加氢反应器顶部堵塞装置被迫停工。

[0121]

对比例7

[0122]

与实施例2不同的是,不设置二段预加氢反应器3。

[0123]

实施例2和对比例7反应情况对比如下表4所示:

[0124]

表4反应情况对比

[0125][0126]

实施例2、3、4产品的收率以及其它指标数据如下表5所示:

[0127]

表5产品指标

[0128]

[0129][0130]

由上表5可知,本技术获得的产品性能优异,收率高。由于对比例存在各种各样的问题,故其所得产物没有对比价值,本技术不再列举。

[0131]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

[0132]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本技术的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本技术的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。