一种应用于晶硅太阳电池背面p及p 端的铝浆及其制备方法

技术领域

1.本发明涉及电池电极浆料领域,具体涉及一种应用于晶硅太阳电池背面p及p 端的铝浆及其制备方法。

背景技术:

2.全背电极接触晶硅太阳电池ibc(interdigitated back contact)电池最显著的特点是pn结和正负两极金属接触都处于太阳电池的背部,前表面彻底避免了金属栅线电极的遮挡,结合前表面的金字塔绒面结构和减反层组成的陷光结构,能够最大限度地利用入射光,减少光学损失,具有更高的短路电流。同时,背部采用优化的金属栅线电极,降低了串联电阻。ibc电池上完全看不到多数太阳电池正面呈现的金属线,不仅为使用者带来同等面积更大的发电效率,且看上去更美观。ibc电池其p或p 端的金属接触由于在背面不需要考虑遮光,因此不必考虑线宽因素,可以更加灵活地设计栅线(如果在正面,必须考虑线宽因素,线越宽,越遮光,遮光越多电池转换效率越低,因此正面金属接触通常需要印刷线宽窄银粉为主要成分的银铝浆完成)。对p及p 的接触也是第三主族缺电子元素的优势所在,因此可以由价格便宜同时易获得的铝浆完成,实现高光电转换效率、低成本的目的。

技术实现要素:

3.本发明的目的在于克服上述现有技术的不足而提供一种在峰值温度为760-800℃的烧结工艺下对电池背面钝化膜的腐蚀较小,同时可减少金属与硅基之间的金属复合,且保障电池片背表面无“铝珠”、电池片无过烧现象的晶硅太阳电池(尤其是ibc电池)背面p及p 端的铝浆及其制备方法。

4.为实现上述目的,本发明采取的技术方案为:一种应用于晶硅太阳电池背面p及p 端的铝浆,包含以下重量份的组分:铝粉65-85份,玻璃粉0.5-9份,有机粘合剂10-30份,硼化物0-1份;所述铝粉的纯度为99.3-99.7%,所述玻璃粉的软化点>550℃,玻璃粉中包含稀土氧化物;所述稀土氧化物包括nd2o3和eu2o3中的至少一种、la2o3、yb2o3。

5.本发明选用纯度为99.3-99.7%的铝粉,是因为纯度>99.3%的铝粉相互熔融程度更高;同时具有较低的线电阻,可使晶硅太阳电池在p 接触的部分的串联电阻较小,使电池具有较高的转换效率;但如果铝粉的纯度>99.7%,在高温烧结下,铝自身熔融,待冷却时熔融的液滴凝结成固体,容易产生“铝珠”,因此本发明设置铝粉的纯度范围为99.3-99.7%。

6.本发明玻璃粉的软化点>550℃,可使电池片在烧结升温的过程中减少铝浆和硅基底的反应,从而使玻璃粉在峰值>760℃的烧结温度下才会熔化成液态,以带动铝粉与钝化膜和硅基底发生反应,对钝化膜和硅基底的破坏作用比较小,保护钝化膜的钝化作用;同时,软化点>550℃的玻璃粉软化熔融时需要更多的热量,由于体系中热量被玻璃粉分占,铝获得的热量相对减少,且软化点>550℃的玻璃粉在烧结过程中不会过早熔融,也会减少对铝表面的腐蚀,铝不容易互相融合形成“铝珠”。

7.需要说明的是,本发明所述玻璃粉的软化点测试方法为:取一定量玻璃粉平铺置于氧化铝基片上,由低到高设置梯度温度,在箱式炉内放置5min,取出后倒置,没有粉末落下时的加热临界温度认定为软化点温度。同时,本领域技术人员应该知晓,采用其他准确可靠的方法测试本发明所述玻璃粉也是可行的,并不会造成实际效果上的巨大差异。

8.本发明在玻璃粉中加入稀土氧化物:nd2o3和eu2o3中的至少一种、la2o3、yb2o3,是因为稀土离子具有高场强、高配位和高积聚的作用,可使玻璃粉结构致密化,增加玻璃粉的低温粘度,使玻璃粉具有较高的软化点;玻璃粉中yb2o3、eu2o3的添加可以提高太阳电池背面场(bsf)层厚度,使太阳电池有更高的开路电压,使太阳电池的转换效率有所提升;玻璃粉中nd2o3和eu2o3的添加对玻璃粉的流平性有较大改善,使玻璃粉在软化的同时迅速流平,带动铝跟硅的反应,形成的铝硅合金具有较低的接触电阻,从而带来较低的串联电阻。

9.本发明在铝浆中添加硼化物,硼化物的加入可以提高硅基的背表面的掺杂浓度,提高电动势,同时,加入了硼化物的铝浆中的铝烧结后形成的铝硅合金比较薄,使电池有更高的短路电流,对提高转换效率的提升大有增益。

10.优选地,所述铝粉的中位径d

50

为3-11μm。

11.优选地,所述玻璃粉的软化点为550℃-650℃。

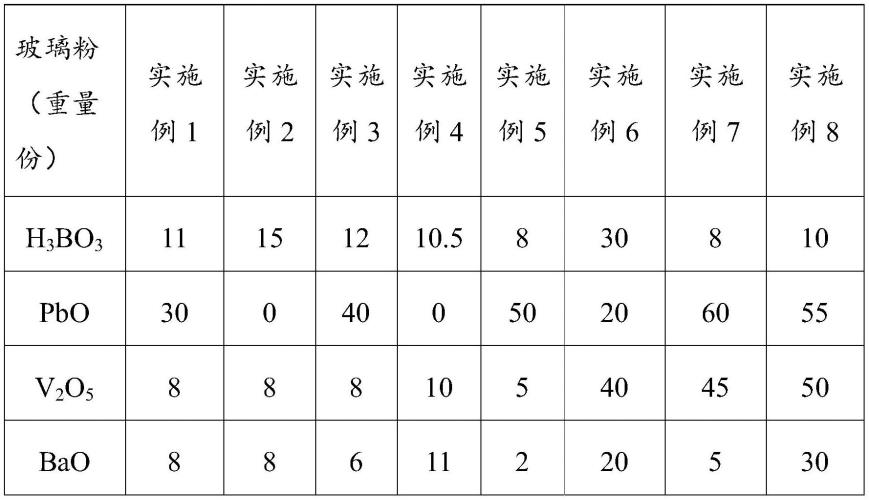

12.优选地,所述玻璃粉包含以下重量份的组分:h3bo

3 8-50份,pbo 0-60份,v2o

5 5-50份,bao 2-30份,zno 5-40份,al2o

3 1-30份,sb2o

3 4-25份,bi2o

3 4-40份,sio

2 1-30份,tio

2 0.5-5份,zro 0.5-8份,cao 3-25份,la2o

3 0.2-4份,yb2o

3 0-1份,所述玻璃粉的组分中还包含0.1-1份nd2o3和eu2o3中的至少一种;

13.更优选地,所述玻璃粉包含以下重量份的组分:h3bo

3 8-30份,pbo 0-50份,v2o

5 5-40份,bao 2-20份,zno 5-30份,al2o

3 1-18份,sb2o

3 4-20份,bi2o

3 4-30份,sio

2 1-15份,tio

2 0.5-4份,zro 0.5-5份,cao 3-15份,la2o

3 0.2-3份,yb2o

3 0-1份,所述玻璃粉的组分中还包含0.1-1份nd2o3和eu2o3中的至少一种;

14.所述玻璃粉中la2o3的重量份为0.2-3份,是因为:玻璃粉中la一般以la

3

的状态存在,由于la

3

半径大,配位数高,因此la

3

不是玻璃生成体,不能进入玻璃网络,而是处于玻璃网络的空隙之中,这导致含la2o3的玻璃粉结构紧密;因此少量引入la2o3可提高玻璃粉的化学稳定性,降低玻璃粉的热膨胀系数,但la2o3的重量份<0.2份不能体现其稳定性作用,而la2o3的重量份>3份会使玻璃粉无法形成玻璃体,因此本发明对la2o3的加入量有所限制。

15.优选地,所述有机粘合剂包含纤维素、丙烯酸树脂和有机溶剂。

16.本发明所述有机溶剂可选用本领域常用的有机溶剂。

17.优选地,所述硼化物为硼酸酯。

18.本发明所述分散剂和触变剂可选用本领域常用得分散剂和触变剂,起到分散粉体,调节粘度,稳定载体,调节浆料触变性的作用。

19.优选地,所述触变剂为聚酰胺蜡,所述分散剂为磷酸酯。

20.优选地,所述玻璃粉的制备方法,包含如下步骤:将各原料混合均匀后,经熔制后保温,将保温后的熔料依次进行水淬、烘干、破碎、气流磨,即获得玻璃粉。

21.更优选地,所述玻璃粉高温熔制时以5-10℃的速率升温至1300℃并保温80-90min,玻璃粉的细度为0.5-2μm。

22.本发明还提供了所述一种应用于晶硅太阳电池背面p及p 端的铝浆的制备方法,包含如下步骤:将铝粉、玻璃粉、有机粘合剂混合均匀后,再依次加入硼化物、触变剂和分散剂,经过混合轧制,即得所述应用于晶硅太阳电池背面p及p 端的铝浆。

23.本发明的有益效果在于:本发明提供了一种应用于晶硅太阳电池背面p及p 端的铝浆,通过选用纯度为99.3-99.7%的铝粉,选用软化点>550℃的玻璃粉,并在玻璃粉中加入稀土氧化物:nd2o3和eu2o3中的至少一种、la2o3和yb2o3,(1)使铝浆更适合目前的晶硅电池在峰值温度为760-800℃的烧结工艺,减少了铝浆对电池背面钝化膜的腐蚀,减少了金属与硅基接触带来的金属复合,从而增大了电池的光电转化效率;(2)保障电池片背表面无铝珠、电池片无过烧现象,解决了晶硅电池背面表观问题;(3)本发明所用铝浆同时可用于p型指状交叉背接触太阳电池(p-ibc)、n型指状交叉背接触太阳电池(n-ibc)以及隧穿氧化层钝化接触(topcon)电池和ibc电池结合的tbc电池的背面p或p 端。

附图说明

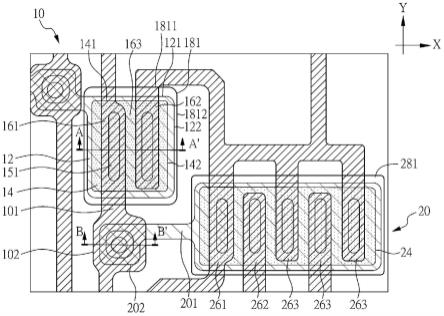

24.图1为本发明所述应用于晶硅太阳电池背面p及p 端的铝浆在用于p型ibc电池后产品的结构示意图,其中所述正极细栅即为铝浆构建得到;

25.图2为本发明所述应用于晶硅太阳电池背面p及p 端的铝浆在用于n型ibc电池后产品的结构示意图,其中所述正极细栅即为铝浆构建得到。

具体实施方式

26.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

27.实施例1

28.本发明所述应用于晶硅太阳电池背面p及p 端的铝浆的一种实施例,本实施例所述玻璃粉的配方见表1,所述应用于晶硅太阳电池背面p及p 端的铝浆的配方见表2。

29.在实施例中,所述玻璃粉的制备方法为:按表1玻璃配方(重量份)进行配料,(1)将各种原料混料并搅拌均匀,将混合后的物料放入坩埚置于高温马弗炉中熔炼,以10℃的升温速率将炉温升至1300℃,保温时间90min;(2)将保温后的熔料依次倒入20℃的去离子中水淬、烘干、破碎,将粗碎后的玻璃渣用气流磨机磨细至1.5μm,即得玻璃粉,使用高温马弗炉测试玻璃粉的软化点温度,结果如表1所示。

30.所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法为:按表2配方(重量份)进行配料,将铝粉、玻璃粉、有机粘合剂(有机粘合剂是由乙基纤维素5%、苯乙烯丙烯酸树脂4%、苯丙树脂1%在温度60℃溶解于丁基卡必醇30%,二乙二醇丁醚30%,醇酯十二30%溶剂中制成)混合均匀后,再依次加入硼酸酯、聚酰胺蜡和磷酸酯,经过双行星搅拌机预混合,再以三辊机轧制,即得所述应用于晶硅太阳电池背面p及p 端的铝浆。

31.实施例2

32.本实施例所述玻璃粉的配方见表1,所述应用于晶硅太阳电池背面p及p 端的铝浆的配方见表2。

33.在实施例中,所述玻璃粉的制备方法为:按表1玻璃配方(重量份)进行配料,(1)将各种原料混料并搅拌均匀,将混合后的物料放入坩埚置于高温马弗炉中熔炼,以10℃的升

温速率将炉温升至1300℃,保温时间90min;(2)将保温后的熔料依次倒入20℃的去离子中水淬、烘干、破碎,将粗碎后的玻璃渣用气流磨机磨细至1.0μm,即得玻璃粉;使用高温马弗炉测试玻璃粉的软化点温度,结果如表1所示。

34.所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法为:按表2配方(重量份)进行配料,将铝粉、玻璃粉、有机粘合剂(有机粘合剂是由乙基纤维素5%、苯乙烯丙烯酸树脂4%、苯丙树脂1%在温度60℃溶解于丁基卡必醇30%,二乙二醇丁醚30%,醇酯十二30%溶剂中制成)混合均匀后,再依次加入硼酸酯、聚酰胺蜡和磷酸酯,经过双行星搅拌机预混合,再以三辊机轧制,即得所述应用于晶硅太阳电池背面p及p 端的铝浆。

35.实施例3

36.本实施例所述玻璃粉的配方见表1,所述应用于晶硅太阳电池背面p及p 端的铝浆的配方见表2。

37.在实施例中,所述玻璃粉的制备方法为:按表1玻璃配方(重量份)进行配料,(1)将各种原料混料并搅拌均匀,将混合后的物料放入坩埚置于高温马弗炉中熔炼,以5℃的升温速率将炉温升至1300℃,保温时间80min;(2)将保温后的熔料依次倒入15℃的去离子中水淬、烘干、破碎,将粗碎后的玻璃渣用气流磨机磨细至1.0μm,即得玻璃粉;使用高温马弗炉测试玻璃粉的软化点温度,结果如表1所示。

38.所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法为:按表2配方(重量份)进行配料,将铝粉、玻璃粉、有机粘合剂(有机粘合剂是由乙基纤维素5%、苯乙烯丙烯酸树脂4%、苯丙树脂1%在温度60℃溶解于丁基卡必醇30%,二乙二醇丁醚30%,醇酯十二30%溶剂中制成)混合均匀后,再依次加入硼酸酯、聚酰胺蜡和磷酸酯,经过双行星搅拌机预混合,再以三辊机轧制,即得所述应用于晶硅太阳电池背面p及p 端的铝浆。

39.实施例4

40.本实施例所述玻璃粉的配方见表1,所述应用于晶硅太阳电池背面p及p 端的铝浆的配方见表2。

41.在实施例中,所述玻璃粉的制备方法为:按表1玻璃配方(重量份)进行配料,(1)将各种原料混料并搅拌均匀,将混合后的物料放入坩埚置于高温马弗炉中熔炼,以8℃的升温速率将炉温升至1300℃,保温时间85min;(2)将保温后的熔料依次倒入25℃的去离子中水淬、烘干、破碎,将粗碎后的玻璃渣用气流磨机磨细至2.0μm,即得玻璃粉;使用高温马弗炉测试玻璃粉的软化点温度,结果如表1所示。

42.所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法为:按表2配方(重量份)进行配料,将铝粉、玻璃粉、有机粘合剂(有机粘合剂是由乙基纤维素5%、苯乙烯丙烯酸树脂4%、苯丙树脂1%在温度60℃溶解于丁基卡必醇30%,二乙二醇丁醚30%,醇酯十二30%溶剂中制成)混合均匀后,再依次加入硼酸酯、聚酰胺蜡和磷酸酯,经过双行星搅拌机预混合,再以三辊机轧制,即得所述应用于晶硅太阳电池背面p及p 端的铝浆。

43.实施例5

44.本实施例所述玻璃粉的配方见表1,所述应用于晶硅太阳电池背面p及p 端的铝浆的配方见表2。

45.在实施例中,所述玻璃粉的制备方法为:按表1玻璃配方(重量份)进行配料,(1)将各种原料混料并搅拌均匀,将混合后的物料放入坩埚置于高温马弗炉中熔炼,以8℃的升温

速率将炉温升至1300℃,保温时间85min;(2)将保温后的熔料依次倒入25℃的去离子中水淬、烘干、破碎,将粗碎后的玻璃渣用气流磨机磨细至2.0μm,即得玻璃粉;使用高温马弗炉测试玻璃粉的软化点温度,结果如表1所示。

46.所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法为:按表2配方(重量份)进行配料,将铝粉、玻璃粉、有机粘合剂(有机粘合剂是由乙基纤维素5%、苯乙烯丙烯酸树脂4%、苯丙树脂1%在温度60℃溶解于丁基卡必醇30%,二乙二醇丁醚30%,醇酯十二30%溶剂中制成)混合均匀后,再依次加入硼酸酯、聚酰胺蜡和磷酸酯,经过双行星搅拌机预混合,再以三辊机轧制,即得所述应用于晶硅太阳电池背面p及p 端的铝浆。

47.实施例6

48.本实施例所述玻璃粉的配方见表1,所述应用于晶硅太阳电池背面p及p 端的铝浆的配方见表2。

49.在实施例中,所述玻璃粉的制备方法为:按表1玻璃配方(重量份)进行配料,(1)将各种原料混料并搅拌均匀,将混合后的物料放入坩埚置于高温马弗炉中熔炼,以8℃的升温速率将炉温升至1300℃,保温时间85min;(2)将保温后的熔料依次倒入25℃的去离子中水淬、烘干、破碎,将粗碎后的玻璃渣用气流磨机磨细至2.0μm,即得玻璃粉;使用高温马弗炉测试玻璃粉的软化点温度,结果如表1所示。

50.所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法为:按表2配方(重量份)进行配料,将铝粉、玻璃粉、有机粘合剂(有机粘合剂是由乙基纤维素5%、苯乙烯丙烯酸树脂4%、苯丙树脂1%在温度60℃溶解于丁基卡必醇30%,二乙二醇丁醚30%,醇酯十二30%溶剂中制成)混合均匀后,再依次加入硼酸酯、聚酰胺蜡和磷酸酯,经过双行星搅拌机预混合,再以三辊机轧制,即得所述应用于晶硅太阳电池背面p及p 端的铝浆。

51.实施例7

52.本实施例所述玻璃粉的配方见表1,所述应用于晶硅太阳电池背面p及p 端的铝浆的配方见表2。

53.在实施例中,所述玻璃粉的制备方法为:按表1玻璃配方(重量份)进行配料,(1)将各种原料混料并搅拌均匀,将混合后的物料放入坩埚置于高温马弗炉中熔炼,以8℃的升温速率将炉温升至1300℃,保温时间85min;(2)将保温后的熔料依次倒入25℃的去离子中水淬、烘干、破碎,将粗碎后的玻璃渣用气流磨机磨细至2.0μm,即得玻璃粉;使用高温马弗炉测试玻璃粉的软化点温度,结果如表1所示。

54.所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法为:按表2配方(重量份)进行配料,将铝粉、玻璃粉、有机粘合剂(有机粘合剂是由乙基纤维素5%、苯乙烯丙烯酸树脂4%、苯丙树脂1%在温度60℃溶解于丁基卡必醇30%,二乙二醇丁醚30%,醇酯十二30%溶剂中制成)混合,再依次加入硼酸酯、聚酰胺蜡和磷酸酯,经过双行星搅拌机预混合,再以三辊机轧制,即得所述应用于晶硅太阳电池背面p及p 端的铝浆。

55.实施例8

56.本实施例所述玻璃粉的配方见表1,所述应用于晶硅太阳电池背面p及p 端的铝浆的配方见表2。

57.在实施例中,所述玻璃粉的制备方法为:按表1玻璃配方(重量份)进行配料,(1)将各种原料混料并搅拌均匀,将混合后的物料放入坩埚置于高温马弗炉中熔炼,以8℃的升温

速率将炉温升至1300℃,保温时间85min;(2)将保温后的熔料依次倒入25℃的去离子中水淬、烘干、破碎,将粗碎后的玻璃渣用气流磨机磨细至2.0μm,即得玻璃粉;使用高温马弗炉测试玻璃粉的软化点温度,结果如表1所示。

58.所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法为:按表2配方(重量份)进行配料,将铝粉、玻璃粉、有机粘合剂(有机粘合剂是由乙基纤维素5%、苯乙烯丙烯酸树脂4%、苯丙树脂1%在温度60℃溶解于丁基卡必醇30%,二乙二醇丁醚30%,醇酯十二30%溶剂中制成)混合均匀后,再依次加入硼酸酯、聚酰胺蜡和磷酸酯,经过双行星搅拌机预混合,再以三辊机轧制,即得所述应用于晶硅太阳电池背面p及p 端的铝浆。

59.表1

60.[0061][0062]

表2

[0063]

[0064][0065]

对比例1

[0066]

本发明所述应用于晶硅太阳电池背面p及p 端的铝浆的一种对比例,本对比例所述玻璃粉的配方同实施例3,具体见表3;所述应用于晶硅太阳电池背面p及p 端的铝浆的配方同实施例3,铝粉的纯度为99.8%,具体见表4。

[0067]

本对比例所述玻璃粉的制备方法同实施例3,所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法同实施例3。

[0068]

对比例2

[0069]

本对比例所述玻璃粉的配方同实施例3,具体见表3;所述应用于晶硅太阳电池背面p及p 端的铝浆的配方同实施例3,铝粉的纯度为99.0%,具体见表4。

[0070]

本对比例所述玻璃粉的制备方法同实施例3,所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法同实施例3。

[0071]

对比例3

[0072]

本对比例所述玻璃粉选用软化点<550℃的玻璃粉,玻璃粉配方如表3;所述应用于晶硅太阳电池背面p及p 端的铝浆的配方同实施例3,具体见表4。

[0073]

本对比例所述玻璃粉的制备方法同实施例3,所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法同实施例3。

[0074]

对比例4

[0075]

本对比例所述玻璃粉中未添加yb2o3,具体配方如表3,所述应用于晶硅太阳电池背面p及p 端的铝浆的配方同实施例3,具体见表4。

[0076]

本对比例所述玻璃粉的制备方法同实施例3,所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法同实施例3。

[0077]

对比例5

[0078]

本对比例所述玻璃粉中未添加nd2o3,具体配方如表3,所述应用于晶硅太阳电池背面p及p 端的铝浆的配方同实施例3,具体见表4。

[0079]

本对比例所述玻璃粉的制备方法同实施例3,所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法同实施例3。

[0080]

对比例6

[0081]

本对比例所述玻璃粉配方同实施例3,具体配方如表3,所述应用于晶硅太阳电池背面p及p 端的铝浆的配方中未添加硼酸酯,具体见表4。

[0082]

本对比例所述玻璃粉的制备方法同实施例3,所述应用于晶硅太阳电池背面p及p 端的铝浆的制备方法同实施例3。

[0083]

表3

[0084][0085][0086]

表4

[0087][0088][0089]

效果例

[0090]

将上述实施例1-8、对比例1-6的铝浆分别印刷在晶硅太阳电池背面使用iv测试仪测试电池(ibc电池)的串联电阻和光电转换效率,使用pl双激光检测模块测试pl灰度值,通过铝珠视觉检测系统检测电池表面铝珠,并对烧结后的电池片检测电池片烧结情况,结果如表5所示。

[0091]

表5

[0092][0093][0094]

从表5可以看出,各实施例铝浆在印刷电池片表面经烘干、烧结后,以iv测试仪测试电池(ibc电池)的串联电阻只有1.4-2mω,转换效率达到23%以上,pl灰度值大于110以上,且表观为出现铝珠,也没有过烧现象,均表现出优异的电性能,显然该产品可以代替现有市售产品应用在晶硅太阳电池,尤其是ibc电池(包括p型ibc电池和n型ibc电池,所述铝浆主要应用在构建正极细栅上,所述产品的结构如图1和2所示)当中。相比之下,对比例1产

品中使用的铝粉纯度太高,产品表观出现了铝珠;而相对的对比例2产品中的铝粉纯度太低,其表现出来的串联电阻增大。对比例3产品所使用的玻璃粉软化点不足,产品pl灰度显然达不到要求,同时也出现了铝珠;对比例4和5中玻璃粉含有的稀土氧化物种类不全,其分别导致了产品的转换效率降低或串联电阻增大;对比例6产品的配方中并不含有硼化物,其产品的转换效率不足。

[0095]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。