1.本发明涉及晶片的加工方法和磨削装置,该晶片在外周形成有倒角部。

背景技术:

2.以往,在进行半导体器件的制造工艺中的对晶片(半导体晶片)的背面磨削时,为了保护晶片的正面的器件,在晶片的正面上粘贴保护带。

3.然后,在晶片的背面磨削后,例如使用剥离带将保护带剥离。在剥离保护带时,将粘接力强的剥离带(剥离用带)粘贴在保护带上,通过拉起剥离带而使保护带与剥离带一起剥离。

4.具体而言,如图9的(a)所示,在晶片70的正面70a侧粘贴保护带72,对晶片70的背面70b侧进行磨削。然后,在背面磨削后,如图9的(b)所示,将晶片70的正背面翻转,背面70b侧粘贴在划片带74上,并且以跨越保护带72的边缘部分的方式将剥离带76按压并粘贴在保护带72上,然后通过拉起剥离带76而使保护带72从晶片70剥离。

5.在专利文献1中,公开了用于提供、粘贴、切断该剥离带(剥离用带)的带切割器(剥离用带切割器)的构造。

6.专利文献1:日本特开2019-102769号公报

7.如图9的(b)所示,将剥离带76粘贴在保护带72的外周缘上是重要的。这是因为,当剥离带76粘贴于比保护带72的外周缘靠内侧的部分而未粘贴于外周缘时,在拉起了剥离带76时保护带72难以从晶片70剥离,有可能剥离带76从保护带72剥离而产生保护带72的剥离不良。

8.另一方面,如图9的(a)所示,晶片70的外周为了提高操作性和防止破损而进行了倒角,晶片70的从正面到背面的剖面形成为圆弧状,形成有倒角部70m。因此,当对在正面70a上粘贴有保护带72的晶片70的背面70b进行磨削而将晶片70薄化至例如厚度为50μm时,保护带72的直径比晶片的直径大,保护带72成为以探出量m从晶片70的正面探出而形成有探出部72m的状态。

9.并且,在这样保护带72的直径比晶片70的直径大的状态下,如图9的(b)所示,当想要将剥离带76粘贴于保护带72的外周缘时,从晶片70探出的保护带72的探出部72m会粘贴在划片带74上,导致难以剥离保护带72。

10.特别是,在划片带是带有daf(粘片膜)的划片带的情况下,如果勉强地剥离附着于daf的保护带,则daf有可能从划片带剥离。

技术实现要素:

11.因此,本发明的目的在于提供晶片的加工方法和磨削装置,能够抑制产生保护带从因背面磨削而直径变小的晶片的正面探出所引起的不良情况。

12.本发明所要解决的课题如上所述,下面对用于解决该课题的方式进行说明。

13.根据本发明的一个方面,提供一种晶片的加工方法,该晶片在外周形成有倒角部,

其中,该晶片的加工方法具有如下的步骤:带粘贴步骤,在晶片的正面上粘贴保护带,并且使保护带的直径成为与晶片的直径相同的直径;保持步骤,隔着保护带利用保持工作台对晶片进行保持而使背面露出;磨削步骤,利用磨削磨具对保持工作台所保持的晶片的背面进行磨削而使晶片的厚度薄化成比原本的厚度的一半薄,从而晶片的直径缩小,保护带形成从晶片探出的探出部;以及收缩步骤,在实施了磨削步骤之后,对保护带的探出部进行加热而使探出部收缩。

14.根据本发明的另一方面,提供磨削装置,其对晶片进行磨削,该晶片在外周形成有倒角部并且在正面上粘贴有与晶片相同的直径的保护带,其中,该磨削装置具有:保持工作台,其隔着保护带对晶片进行保持;磨削单元,其具有对保持工作台所保持的晶片进行磨削的多个磨削磨具;以及加热单元,其对保护带从晶片探出的探出部进行加热而使探出部收缩,该探出部是利用磨削单元对晶片进行磨削而使晶片的厚度薄化成比一半薄从而晶片的直径缩小而形成的。

15.优选磨削装置还具有清洗单元,该清洗单元对被磨削单元进行了磨削的晶片进行清洗,加热单元对被清洗单元进行了清洗的晶片的保护带的探出部进行加热。

16.根据本发明的加工方法,能够消除由于晶片的薄化而形成的保护带的探出部,在之后利用剥离带剥离保护带时,能够防止产生探出部附着于划片带、daf的不良情况。

17.另外,根据本发明的磨削装置,在从清洗单元搬出时,能够成为消除了保护带的探出部的状态,能够在磨削装置中消除保护带的探出的问题。

附图说明

18.图1是示出在本发明的实施中使用的磨削装置的结构例的立体图。

19.图2是作为被加工物的晶片的背面侧立体图。

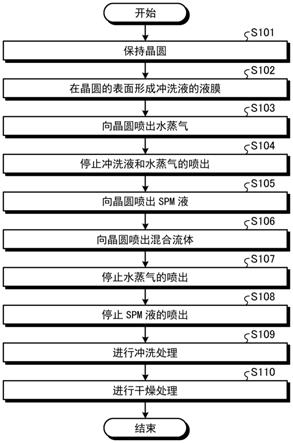

20.图3是示出加工方法的步骤的流程图。

21.图4的(a)是示出在晶片上粘贴有保护带的状态的局部剖视侧视图,图4的(b)是示出利用保持工作台对晶片进行保持的状态的局部剖视侧视图。

22.图5的(a)是示出磨削步骤的局部剖视侧视图,图5的(b)是示出晶片的薄化的剖视图,图5的(c)是示出倒角部的其他方式的剖视图。

23.图6的(a)是示出收缩步骤的剖视图,图6的(b)是示出通过收缩而消除了探出部的状态的剖视图。

24.图7是晶片单元的立体图。

25.图8的(a)是示出粘贴剥离带的情况的剖视图,图8的(b)是示出保护带的剥离的剖视图。

26.图9的(a)是示出以往的保护带的探出的剖视图,图9的(b)是示出以往的剥离带的粘贴的情况的剖视图。

27.标号说明

28.1:磨削装置;10:保持工作台;20a:磨削单元;20b:磨削单元;23:磨削磨轮;23a:磨削磨具;60:清洗单元;80:加热单元;85:划片带;90:剥离带;d:器件;f:框架;m1:探出量;n:热风;t:保护带;tm:探出部;u:晶片单元;w:晶片;wa:正面;wb:背面;wm:倒角部。

具体实施方式

29.图1是用于实施本发明的磨削装置的结构例的立体图。

30.该磨削装置1是通过对作为被加工物的晶片w的背面wb进行磨削加工而使晶片w薄化的装置。作为加工对象的晶片w例如是以硅、蓝宝石、氮化镓等为母材的圆板状的半导体晶片或光器件晶片。

31.图2示出作为被加工物的晶片w的一例。在图2的例子中,晶片w以正面wa成为下侧而背面wb成为上侧的方式配置,将正面wa侧粘贴在保护带t上。将带状的保护带t以沿着晶片w的外周的方式切割,与晶片w进行一体化。在晶片w的正面wa上,在由呈格子状形成的分割预定线划分的各区域中形成有器件d。

32.如图1所示,磨削装置1具有:保持工作台10,其对晶片w进行保持;以及第1、第2磨削单元20a、20b,它们对保持工作台10所保持的晶片w进行磨削。另外,磨削装置1具有搬送装置40、转台50、清洗单元60和控制装置65等。

33.搬送装置40用于将磨削加工前的晶片w提供到保持工作台10上,并且对磨削加工后的晶片w进行回收。搬送装置40构成为包含:搬入盒46,其收纳多个磨削加工前的晶片w;搬送机构42;暂放部43;搬入臂44;搬出臂45;以及搬出盒41,其收纳多个磨削加工后的晶片w。

34.搬入盒46和搬出盒41是相同的结构,并载置于磨削装置1的装置主体2的规定的位置上。搬送机构42每次取出1张搬入盒46内的晶片w并载置在暂放部43上,并且将由第1、第2磨削单元20a、20b实施了磨削加工并由清洗单元60进行了清洗的晶片w收纳在搬出盒41内。搬入臂44和搬出臂45例如是能够进行旋转动作和升降动作的搬送用的臂。

35.搬入臂44将暂放部43上的晶片w载置在搬出搬入位置的保持工作台10上,并且搬出臂45将搬出搬入位置的保持工作台10上的磨削加工后的晶片w搬送到清洗单元60。载置于保持工作台10上的晶片w在被第1、第2磨削单元20a、20b依次实施了磨削加工之后,被搬出臂45搬送至清洗单元60,在被清洗单元60清洗之后,被搬送机构42收纳于搬出盒41。

36.如后面详细叙述的那样,在清洗单元60中设置有用于对保护带t(图6)进行加热而使保护带t收缩的加热单元80。另外,加热单元80的目的在于对薄化加工后的晶片w的保护带进行加热,只要在薄化加工后能够进行加热,加热单元80可以配置在与清洗单元60不同的部位。

37.转台50是设置于装置主体2的上表面的圆盘状的台,设置为能够绕z轴旋转,在规定的时机被适当地旋转驱动。在转台50上设置有多个保持工作台10。在本实施方式中,在转台50上设置有三个保持工作台10,例如每隔120度的角度等间隔地配置。

38.保持工作台10在使晶片w的背面wb露出的状态下对晶片w进行吸引保持。保持工作台10是构成保持面10a的部分由多孔陶瓷等形成的圆盘形状,经由未图示的真空吸引路径与未图示的真空吸引源连接,隔着保护带t对载置于保持面10a的晶片w进行吸引保持。

39.保持工作台10随着转台50的旋转而绕z轴公转,并且绕z轴自转,由此使所吸引保持的晶片w绕z轴旋转。保持工作台10定位于最靠近搬送装置40的搬出搬入位置,晶片w在该位置被搬出搬入,另外,转台50旋转,由此保持工作台10依次移动到搬出搬入位置、粗磨削位置、精磨削位置、搬出搬入位置。

40.第1磨削单元20a用于对定位于粗磨削位置的保持工作台10所保持的磨削加工前

的晶片w的背面wb实施粗磨削加工而使晶片w薄化。第2磨削单元20b用于对定位于精磨削位置的保持工作台10所保持的实施了粗磨削加工的晶片w的背面wb实施精磨削加工而使晶片w薄化。

41.分别通过加工进给机构21将第1、第2磨削单元20a、20b进行加工进给。加工进给机构21使第1、第2磨削单元20a、20b沿着z轴方向接近保持工作台10所保持的晶片w,将第1、第2磨削单元20a、20b进行加工进给。另外,加工进给机构21使第1、第2磨削单元20a、20b沿着z轴方向远离保持工作台10所保持的晶片w,使第1、第2磨削单元20a、20b与晶片w分离。另外,第1磨削单元20a所磨削的晶片w的厚度比第2磨削单元20b所磨削的晶片w的厚度厚。

42.对第1、第2磨削单元20a、20b各自的向下方延伸的主轴进行电动机驱动,使固定在主轴的前端的磨削磨轮23、23绕z轴高速旋转。在磨削磨轮23、23上分别设置有磨削磨具,通过该磨削磨具对晶片w的背面wb进行磨削加工。

43.在第1、第2磨削单元20a、20b中,在进行磨削加工时,一边使磨削磨轮23绕z轴旋转一边通过加工进给机构21向下方进行加工进给,由此将磨削磨具按压于晶片w的背面wb。此时,通过保持工作台10的自转使晶片w绕z轴旋转,并且从磨削水提供单元(未图示)向晶片w的背面wb提供磨削水。

44.接着,对使用了上述装置结构的加工方法的例子进行说明。图3是示出以下的加工方法的步骤的流程图。

45.<带粘贴步骤>

46.如图2所示,带粘贴步骤是如下的步骤:在晶片w的正面wa上粘贴保护带t并且使保护带t的直径与晶片的直径相同。

47.具体而言,在将晶片w粘贴在比晶片w大的保护带t上之后,使切割器沿着晶片w的外周而对保护带t进行切割,从而如图4的(a)所示,使保护带t的直径与晶片w的最大直径大致相同。

48.如图4的(a)的放大部分所示,在晶片w的外周部形成有倒角部wm。

49.<保持步骤>

50.如图4的(b)所示,保持步骤是如下的步骤:隔着保护带t利用保持工作台10对晶片w进行保持而使背面wb露出。

51.具体而言,如图1所示,将收纳于搬入盒46的晶片w搬入到保持工作台10上,并利用保持工作台10对晶片w进行吸引保持。

52.<磨削步骤>

53.如图5的(a)、(b)所示,磨削步骤是如下的步骤:利用磨削磨具23a对保持工作台10所保持的晶片w的背面wb进行磨削而将晶片w的厚度薄化成比原本的厚度的一半薄。另外,晶片w的原本的厚度是指磨削前的厚度。

54.具体而言,如图1所示,通过第1、第2磨削单元20a、20b依次实施粗磨削加工和精磨削加工,如图5的(b)所示,将晶片w的厚度薄化成比原本的厚度的一半薄的厚度h。

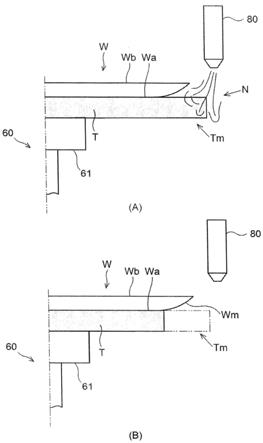

55.而且,如图5的(b)所示,通过薄化,晶片w的原本的直径d1缩小成直径d2,保护带t以探出量m1从晶片w探出,形成探出部tm。

56.另外,如图5的(b)所示,形成于晶片w的外周部的倒角部wm除了构成为圆弧状以外,有时根据晶片的种类而如图5的(c)所示的倒角部wn那样构成为倾斜面状。在这样的形

成有图5的(c)所示的倒角部wn的晶片中,同样因进行薄化而导致保护带t大幅探出。

57.<收缩步骤>

58.如图6的(a)、(b)所示,收缩步骤是如下的步骤:对保护带t的探出部tm进行加热而使保护带t收缩。

59.在本实施方式中,利用由吹送热风n的热风枪构成的加热单元80向保护带t吹送热风n。对于使探出部tm收缩而言充分的时间和热风n的温度优选根据保护带t的材质、厚度预先进行实验而选定。热风n的温度例如可以设为90℃~120℃。

60.如图1所示,该加热单元80设置于清洗单元60,如图6的(a)所示,构成为在对晶片w进行了清洗之后对载置于清洗单元60的旋转工作台61上的状态的晶片w吹送热风n。

61.另外,如图6的(a)所示,加热单元80除了从上侧(晶片w侧)向保护带t吹送热风n以外,也可以从下侧(保护带t侧)吹送热风n。另外,作为加热单元,也可以代替热风枪而使用灯等。

62.如以上那样,如图6的(b)所示,保护带t收缩从而消除了从晶片w探出的探出部tm。

63.<剥离步骤>

64.如图7所示,使消除了探出部tm的晶片w正背面翻转而使保护带t向上侧露出而将晶片w粘贴于划片带85上。

65.另外,如图7所示,在划片带85上还粘贴有环状的框架f,构成使晶片w与框架f成为一体的晶片单元u,作为晶片单元u进行操作。

66.然后,如图8的(a)所示,使用剥离带90进行保护带t的剥离。将剥离带90按照跨越晶片w的外周缘的方式配置,并利用按压机构92将剥离带90按压于保护带t。

67.此时,保护带t与剥离带90一起被按压,但通过上述的收缩步骤消除了保护带t从晶片w的探出,因此保护带t不会粘贴在划片带85上。

68.然后,如图8的(b)所示,通过利用剥离机构94拉起剥离带90,能够使保护带t从晶片w剥离。

69.这样,通过事先消除保护带t从晶片w的探出,在使保护带t剥离的过程中,保护带t不会粘贴在划片带85上,能够使保护带t顺畅地剥离。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。