1.本发明涉及半导体材料中有机场效应晶体管技术领域,具体涉及一种基于氘气退火工艺的顶栅底接触器件结构及制造方法和有机场效应晶体管。

背景技术:

2.有机场效应晶体管(field effect transistor;fet)是利用电场来控制固体材料导电性能的有源器件,由于其所具有体积小、重量轻、功耗低、热稳定性好、无二次击穿现象以及安全工作区域宽等优点,现已成为微电子行业中的重要元件之一。

3.有机场效应晶体管作为柔性电子的最基本构成单元而受到广泛的关注。其中,有机场效应晶体管结构包括顶接触结构和底接触结构。其中,后者也称为顶栅底接触的器件结构。该结构器件中,由于首先制备源漏电极,栅极可起到封装的效果,且顶部覆盖有绝缘层,绝缘层由于能够阻挡空气中的水氧侵蚀,因此有机半导体可有效地得到保护,从而使顶栅底接触的器件结构具有较为优异的器件稳定性,也因此使其具有极大的市场应用前景。

4.但是,该结构在生产过程中,需要在有机半导体层上制备电介质层和栅电极,因此对有机半导体和绝缘层材料的选择上存在极大地限制性。因为顶栅底接触的器件结构通常需要在制备好的器件上再旋涂一层有机材料作为绝缘层,而顶部的绝缘层在制备过程中所用的溶剂需要与半导体层有相互交叉的溶解性,为了选择具有互不相溶性的溶剂,就导致了绝缘层和半导体层所使用的材料种类受到了严格的限制。也由于上述难以避免的溶剂的相容性问题,加工过程中导致两者界面上存在缺陷,存在大量的“陷阱”,使得栅极电压所诱导的电荷要先填满这些陷阱后才能在沟道中累积,导致阈值电压变大。现有技术中绝缘层材料主要包括ppma、cytop、pi、pvp、ps、bcb、pva等,采用上述绝缘层材料难以避免地与半导体材料发生相互溶解,影响了有机场效应晶体管的性能,从而导致半导体层材料和绝缘层材料的选择受到极大地限制。

5.另一方面,现有技术中氘气退火工艺往往应用于消除栅极层的氧化层的界面的缺陷密度和电荷密度。例如,中国发明专利cn109300782a公开了一种半导体器件的制造方法,对栅氧化层进行氘气退火工艺,以采用氘气退火工艺填补界面层的“悬挂”键,从而改善衬底与栅氧化层之间的界面层的“悬挂”键。具体地,该发明采用激光快速退火工艺 氘气退火工艺来消除栅极氧化层与衬底之间的界面作用,且氘气采用的是氮气和氘气的混合气体进行退火,采用的原理是通过激光处理去除本征氧化层,防止有机物吸附而对后续氘气退火工艺造成不良影响,又能促进氘原子向界面层的扩散,进而确保后续氘退火工艺具有高和稳定的氘原子扩散量;用氘气退火工艺填补界面层的“悬挂”键。但是,现有技术中并未见氘气退火工艺在绝缘层和半导体层材料的选择和转化中的应用。

6.对于柔性器件,现有技术通常采用旋涂或印刷聚合物材料经过适当温度退火后作为介电绝缘层,本发明在现有技术基础上进行工艺的改进,无需改换其他操作,仅需要对退火工艺进行改进,无需增加工序,节约成本。

技术实现要素:

7.本发明的目的是提供一种顶栅底接触器件结构及制造方法和有机场效应晶体管,利用半导体层在氘气高温条件下退火,实现半导体层的表面向绝缘层的转化,从而根本上解决了绝缘层的溶剂选择问题和减少半导体层和绝缘层界面陷阱,降低阈值电压。

8.为了实现上述发明目的,本发明的技术方案是:

9.一种基于氘气退火工艺的顶栅底接触器件结构,从上而下依次包括栅极层-绝缘层-半导体层-源漏电极层和基底层,所述半导体层的材质为有机聚合物,所述有机聚合物的单体中碳碳双键的不饱和度≥8;所述绝缘层和所述半导体层为一体结构;所述半导体的表层经氘气退火工艺处理,所述有机聚合物与氘气加成转化得到所述绝缘层。

10.进一步地,所述有机聚合物经旋涂工艺旋涂在源漏电极层表面形成所述半导体层。

11.进一步地,所述退火工艺中温度为200~600℃,保持10~30min。

12.进一步地,所述有机聚合物的单体中含有碳碳双键的基团,包括乙烯基、苯乙烯基、芳香族基团中的一种或多种,碳碳双键形成共轭链结构。

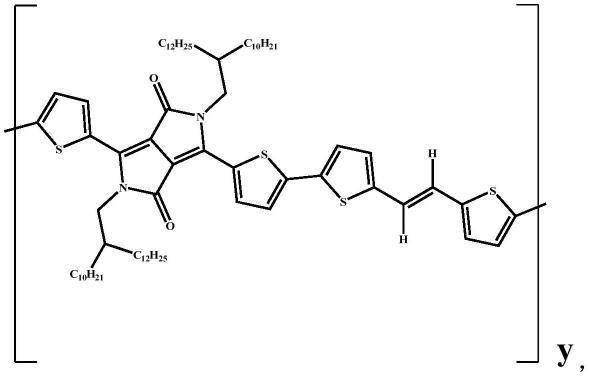

13.进一步地,所述有机聚合物的单体为结构式1:其中,r1、r2、r3、r4为氢或c1~c20的烷基;r5为乙烯基、噻吩基、联二噻吩基、并二噻吩基、并三噻吩基、苯基、苯乙烯基、并二苯基中的至少一种。

14.优选地,以结构式2为例:结构式2经氘气退火工艺进行加成反应后,得到结构式3。其中,结构式2为结构式3为

也就是说,结构式1中c=c的不饱和碳经氘气退火工艺进行加成反应,氘原子加成到碳原子上形成饱和碳。

15.优选地,采用其他单体中碳碳双键的不饱和度≥8的有机聚合物,进行氘气退火工艺进行加成反应后实现旋涂的有机物层转变为绝缘层。

16.优选地,有机聚合物包括但不限于以下结构:

17.结构式4:结构式:5:

18.结构式6:结构式7:

19.结构式8:结构式9

20.结构式10:结构式11:

21.结构式12:

22.结构式13:

23.结构式14:

24.上述结构式1-14中,n和y均大于等于10。

25.显而易见地,上述的单体结构的碳碳双键形成共轭链,提高电子迁移率,为有机半导体的漏电极、源电极的电子的双级运输提供基础。

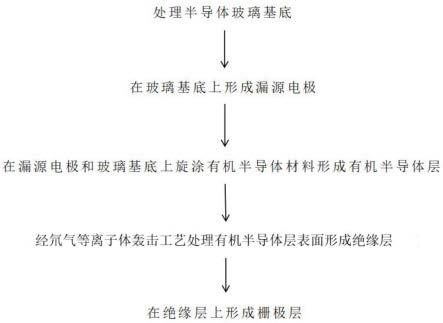

26.进一步地,所述氘气退火工艺是将所述半导体层经所述氘气退火工艺将所述半导体层表面能够与氘气接触的有机聚合物加成后得到所述绝缘层。优选地,所述氘气退火工艺条件包括退火温度为200~600℃,保持10~30min。所述旋涂工艺涂覆的有机聚合物的厚度为50~500nm;所述顶栅底接触器件结构包括在所述绝缘层上真空蒸镀铝形成栅极层,厚度为30~120nm。

27.上述顶栅底接触器件结构由上而下依次包括栅极层-绝缘层-半导体层-源漏电极层-玻璃基底层,所述绝缘层经旋涂工艺将有机聚合物涂覆在所述半导体层上,再经氘气退火工艺进行氘气加成反应形成绝缘层,所述半导体层与所述绝缘层为一体结构,经退火工艺直接将裸露的、对氘气所能接触到的半导体层表面的有机聚合物的碳碳双键进行加成反应形成绝缘层,无需再次旋涂绝缘层,减少工艺的同时,避免了绝缘层与半导体层之间溶剂选择的问题。优选地,氘气与碳碳双键的加成反应,在催化剂存在下能够更加快速进行,该催化剂优选为过渡金属催化剂,包括但不限于ni、pd、pt等。

28.另一方面,为了实现上述发明目的,本发明还提供了另一种技术方案,即,上述的顶栅底接触器件结构的制造方法,包括以下工艺步骤:处理基底层-在基底层上形成漏/源电极层-旋涂有机聚合物形成所述半导体层-经氘气退火工艺处理所述半导体层的表面使其形成所述绝缘层-在所述绝缘层上形成所述栅极层。

29.进一步地,包括以下工艺步骤:清洗玻璃基底-真空蒸镀金属铬-真空蒸镀金-旋涂-氘气退火工艺-真空蒸镀铝;

30.包括旋涂工艺,所述旋涂工艺为将有机聚合物旋涂在裸露的玻璃基底和源漏电极表面上制备成所述半导体层。

31.所述氘气退火工艺是将所述半导体层经所述氘气退火工艺将所述半导体层表面能够与氘气接触的有机聚合物加成后得到所述绝缘层。

32.所述真空蒸镀金属铬和所述真空蒸镀金形成所述源漏电极层;

33.所述真空蒸镀铝工艺形成所述栅极层。

34.所述清洗玻璃基底工艺依次包括氨水清洗-食人鱼洗液清洗-电子级丙酮清洗-超纯水清洗-氧等离子体清洗。

35.进一步地,所述真空蒸镀金工艺和所述旋涂工艺步骤之间还包括涂光刻胶-刻蚀工艺。

36.进一步地,包括以下工艺步骤:

37.(1)玻璃基底的清洗:依次包括氨水60℃清洗1h-食人鱼洗液100℃清洗1h-电子级丙酮清洗1h-超纯水洗净-烘干-氧等离子体清洗;

38.(2)真空蒸镀金属铬,厚度为20~100nm,压力10-8

pa;

39.(3)真空蒸镀金,厚度为20~100nm,压力10-8

pa;

40.(4)涂光刻胶,6000r/min,再经曝光和显影工艺后,刻蚀液湿法刻蚀,;

41.(5)旋涂,有机聚合物旋涂的厚度为50~550nm;旋涂的有机聚合物涂敷经光刻和刻蚀处理后的表面上,且该有机聚合物进一步限定为其单体中碳碳双键的不饱和度≥8。

42.(6)氘气退火,200~600℃,保持10~30min;有机聚合物与氘气加成形成绝缘层,厚度为20~500nm;未被加成的有机聚合物为半导体层,厚度为10~50nm;进一步地,处理气体为纯氘气,流量为800sccm~1000sccm;

43.(7)真空蒸镀铝,厚度为30~120nm。

44.本发明的发明原理:

45.有机半导体层的半导体特性受到材料能级的调控,而材料的能级本身又受到材料结构的调控,而聚合物结构中的双键构成及数量极大的影响到了材料的能级,进一步影响材料的绝缘性能,材料的半导体性能与绝缘性能在一定条件下可以相互转化。另一方面,有机半导体中的电荷以跳跃方式传输,因此在有机半导体和绝缘层之间的界面存在陷阱会限制载流子的有效传输。而对于本发明而言,由于绝缘层和有机半导体成为一体结构,消除了两者之间的界面存在陷阱的可能性,有利于电子的有效传输。

46.根据公式δn

trap

=cδv/q,其中,δn

trap

为最大陷阱密度,c为绝缘层单位面电容,q为元电荷电量,δv为阈值电压的变化值,该公式表明陷阱增多会增大阈值电压。显然,当绝缘层为半导体层的表面处理后形成的,使得绝缘层和半导体层成为一体结构时,两者之间的界面陷阱大大降低,从而阈值电压也相应的降低。

47.同时,选用共轭链结构的半导体材料,进一步促使有机半导体中的载流子可顺畅的在半导体层/绝缘层界面流动,不会被界面陷阱捕获。

48.再者,本发明利用氘气在半导体层表面进行氘气加成反应,使表层的半导体层转化为绝缘材料,从而在根本上解决顶层绝缘层材料的选择问题。

49.具体来说,氘气是中子数为2的氢的稳定同位素,相较于氢气,氘气具有更短的深度和更大的分子动能。所以,利用氘气能够有效的控制绝缘层的厚度符合有机半导体器件的要求,同时由于半导体层与绝缘层为同一材料制备,绝缘层与半导体层的界面接触较为平整,形成极佳的载流子传输通道。

50.显然,采用上述技术方案制备的有机场效应晶体管避免了半导体和绝缘层界面之间的缺陷,从而降低阈值电压,提高晶体管的使用性能。

51.综上所述,本发明采用以上技术方案,获得以下技术效果:

52.(1)采用了本发明的技术方案,无需重新选择材料再单独制备绝缘层,而是通过氘气退火,利用氘气在半导体层表面进行加成反应,使表层的半导体层转化为绝缘材料,直接在半导体层的表层形成绝缘层,减少了绝缘层的加工工艺步骤,从根本上解决了绝缘材料和半导体材料选择的难题。

53.(2)采用了本发明的技术方案,直接对半导体层进行表面处理,克服了绝缘层与半导体层制备工艺的溶剂选择的问题。

54.(3)采用了本发明的技术方案,绝缘层为半导体层材料的表层结构直接处理形成的一体结构,避免了半导体层和绝缘层的界面之间的缺陷,大大降低两者界面间的陷阱,从而降低阈值电压,提高晶体管的使用性能。

附图说明

55.图1本发明现有技术中的顶栅底接触器件结构示意图。

56.图2本发明实施例中氘气加成反应方程式。

57.图3本发明实施例中的顶栅底接触器件结构制备流程图。

58.图4本发明实施例中的氘气退火工艺流程图。

59.图5本发明实施例制备的有机场效应晶体管的输出特性曲线。

60.图6本发明实施例制备的有机场效应晶体管的转移特性曲线。

具体实施方式

61.下面结合本发明的具体内容,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

62.参阅图1,本实施例制备得到的顶栅底接触器件结构由上而下依次包括:栅极层;绝缘层;半导体层;源漏电极;基底层,其中,绝缘层与半导体层为一体结构。

63.具体地,参阅图2,顶栅底接触器件结构的制备流程包括:处理半导体玻璃基底-在玻璃基底上形成漏源电极-在漏源电极和玻璃基底上旋涂有机半导体材料形成有机半导体层-经氘气退火工艺处理有机半导体层的表面使其形成绝缘层-在绝缘层上形成栅极层。上述的有机半导体材料为有机聚合物。有机聚合物的单体为中碳碳双键的不饱和度≥8,且碳碳双键为共轭链结构,能够提高电子迁移率。

64.优选地,有机聚合物的单体为结构式1:其中,r1、r2、r3、r4为氢或c1~c20的烷基;r5为乙烯基、噻吩基、联二噻吩基、并二噻吩基、并三噻吩基、苯基、苯乙烯基、并二苯基中的至少一种。

65.也就是说,结构式1中c=c的不饱和碳经氘气退火工艺进行加成反应,氘原子加成到碳原子上形成饱和碳。

66.经旋涂工艺后,有机聚合物涂敷在裸露的玻璃基底和源/漏电极表面形成半导体层,在氘气氛围下高温退火,也即,氘气退火工艺,具体地,使暴露在氘气氛围下的半导体层,在温度为200~600℃条件下,保持10~30min,该过程中,对氘气所能接触到的半导体层的表层进行氘气高温加成反应,且能进行浅表面的渗透作用,形成具有20~500nm的绝缘层。反应方程式参见图3。

67.本实施例以结构式2为例。

68.结构式2经氘气退火工艺进行加成反应后,得到结构式3。其中,结构式2为结构式3为

结构式3中的碳碳双键与氘气在高温条件下发生加成反应,生成氘代饱和碳碳结构,其他不饱和键并不受影响。

69.优选地,该加成反应可以选择在催化剂存在下进行。催化剂为过渡金属催化剂,优选地,催化剂为ni、pd、pt等。但是对于本发明而言,在氘气退火工艺中,无需再额外加入催化剂,原因在于,旋涂工艺中涂覆的有机聚合物的聚合反应即已经采用了上述的过渡金属作为催化剂进行聚合反应,且,在聚合反应后,过渡金属催化剂包含在聚合物之中,其中的催化剂含量足够催化碳碳双键与氘气的加成反应的完成,因此,该发明可以直接进行旋涂-氘气退火工艺,无需额外添加催化剂,减少了操作步骤。

70.或参见bis-diketopyrrolopyrrole moiety as a promising building block to enable balanced ambipolar polymers for flexible transistors,jie yang et.al,adv.mater.,doi:10.1002/adma.201606162.

71.优选地,有机聚合物包括但不限于以下结构:

72.结构式4:结构式:5:

73.结构式6:结构式7:

74.结构式8:结构式9

75.结构式10:结构式11:

76.结构式12:

77.结构式13:

78.结构式14:

79.上述结构式1-14中,n和y均大于等于10。

80.本实施例提供一种顶栅底接触器件结构的制备工艺。

81.参阅图3,具体包括下述步骤:

82.(1)玻璃基底的清洗,形成玻璃基底层(即半导体衬底);

83.清洗步骤包括:

84.a.10%氨水60℃清洗1h,超纯水洗净;

85.b.食人鱼洗液100℃清洗1h,超纯水洗净;

86.c.电子级丙酮清洗1h,超纯水洗净;

87.d.120℃,1h烘干;

88.e.氧等离子体清洗30min。

89.(2)源/漏电极层:真空蒸镀金属铬,厚度为20~100nm,压力10-8

pa;真空蒸镀金,厚度为20~100nmnm,压力10-8

pa,形成源电极和漏电极层。

90.(3)刻蚀工艺:涂光刻胶,6000r/min,再经曝光和显影工艺,曝光时长10s,经刻蚀液湿法刻蚀,部分裸露金属金。

91.(4)旋涂工艺:在经步骤(3)处理后的表面旋涂有机聚合物形成旋涂层,旋涂层的有机聚合物的厚度为50~550nm;其中,有机聚合物的结构为结构式2。

92.(5)氘气退火工艺,将结构式2的旋涂层暴露于氘气氛围中,200~600℃,保持10~30min,进行氘气加成反应,加成后的有机物为结构3,形成绝缘层。绝缘层厚度为20~500nm,未被加成的厚度保持有机聚合物的结构2,形成半导体层,半导体层的厚度为10~50nm。

93.(6)真空蒸镀铝,厚度为30~120nm,形成栅极层。

94.至此,顶栅底接触器件结构完成。通过上述制备工艺得到由上至下具有栅极-绝缘层-半导体层-源漏电极-玻璃基底结构的底接触器件。

95.采用上述步骤制备的器件进行转移特性和输出特性进行测定,见图5和图6。迁移率:0.6cm2/(v

·

s)

96.测试设备:agilent b 1500a测试仪测试器件的工作输出特性曲线和转移特性曲线。测试环境为在空气中进行,无惰性气体保护,从而能够体现器件在封装后具有更高更稳定的性能。

97.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。