1.本发明属于微纳制造与光电子器件相关技术领域,更具体地,涉及基于微喷印硫化钼薄膜的仿视网膜光探测器件及制备方法。

背景技术:

2.光电探测成像技术作为传感技术的一大分支,广泛应用于军事装备、航天遥感、工业生产、医学诊断等领域,在国防民生中展现出巨大的应用价值。本发明制备的球形仿视网膜成像器件在人工视觉、柔性生物电子器件等领域有巨大应用前景。

3.近年来,二维材料中以硫化钼为代表的过渡金属硫化物凭借其优异的光学特性和电学特性获得广泛关注。基于硫化钼薄膜所制备的光电探测器件光探测率高、光响应度大、响应速度快,在新一代光电探测器中有广阔的应用前景。目前常用的二硫化钼薄膜制备方法有机械剥离法、cvd生长法、液相剥离法和电化学剥离法。机械剥离法产量低,只适合科研使用;cvd生长法制备及转移工艺繁复,晶圆级制备仍有困难,而且对于成像阵列来说像元之外的薄膜都是多余的,利用效率太低。液相剥离法和电化学剥离法制备的二硫化钼分散液相对来说成本低,产量高,但多使用旋涂的方式沉积在电极之间,由于旋涂时离心力的差异以及碎片在溶液中的再分散,势必存在薄膜涂敷不均的情况,导致各像元间光响应差异大,不利于后期信号处理,存在成像质量差的问题。除此之外,传统平面光探测器件其像元分布在刚性平面上,在一些应用场合中存在视场小、图像畸变等问题。

4.公开号为cn 111916524 a的发明专利公开了采用cvd生长法制备大片硫化钼薄膜,存在制备及转移复杂的缺点,且最终薄膜大部分将被刻蚀掉,工艺复杂,材料利用率低。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了基于微喷印硫化钼薄膜的仿视网膜光探测器件及制备方法。所述器件使用微喷印工艺进行硫化钼复合薄膜转移,该工艺可在微米范围内精准喷涂目标油墨,只要保证每次喷出等量的均匀油墨,就能保证各像元处薄膜相对均匀,从而保证各像元光响应基本一致。此外,本发明所述器件像元分布在空间球面上,且沿纬向均匀分布、沿经向变密度分布,有效模拟了人眼视网膜特征,可实现大视场、空间变分辨率成像等功能。从而解决了现有中薄膜涂敷不均的情况,导致各像元间光响应差异大,不利于后期信号处理,存在成像质量差的技术问题。

6.根据本发明第一方面,提供了一种基于微喷印硫化钼薄膜的仿视网膜光探测器件制备方法,包括以下步骤:

7.(1)在刚性衬底表面沉积剥离层,在剥离层表面涂敷柔性基底;

8.(2)在柔性基底表面沉积绝缘层,通过光刻在绝缘层上先后制得金属连接层和金属电极阵列;

9.(3)通过微喷印方法将硫化钼油墨喷涂于金属电极阵列形成的沟道之间,得到原子级厚度硫化钼薄膜;

10.(4)对柔性基底进行剪裁,并将其从刚性衬底上剥离后与球形衬底表面拼接,得到球形的仿视网膜光探测器件。

11.优选地,步骤(3)中,所述微喷印为连续偏转式喷墨打印、压电式喷墨打印、加热式喷墨打印或电流体喷墨打印。

12.优选地,所述硫化钼薄膜为硫化钼与硫化钨复合薄膜、硫化钼与硒化钨复合薄膜、硫化钼与黑磷复合薄膜,或者是硫化钼与硒化铼复合薄膜。

13.优选地,所述硫化钼油墨通过液相剥离法或者电化学剥离法制得,油墨中硫化钼碎片的尺寸为100nm-5μm,浓度为1mg/ml-50mg/ml,黏度为1cps-10000cps,表面张力为5mn/m-50mn/m;所述硫化钼薄膜的厚度为0.7nm~20nm。

14.优选地,所述刚性衬底为硅片、石英片或蓝宝石片;所述剥离层为ni、cu、al或sio2,厚度为50nm-100nm;所述柔性基底材料为pmma、pi或sebs,厚度为2μm-50μm。

15.优选地,所述金属电极阵列的材料为ti、ni、cr、au或ag,厚度为50nm-200nm;金属电极阵列形成的沟道间距为3μm-15μm。

16.优选地,步骤(1)和步骤(2)中所述沉积均通过镀膜工艺实现;

17.优选地,所述镀膜工艺为磁控溅射、电子束蒸发、热蒸发或原子层沉积。

18.优选地,步骤(4)中所述裁剪的具体实现方式为使用激光切割的方式对柔性基底进行裁剪,使其与球形的硫化钼光探测器的二维分解图案一致;所述剥离的具体实现方式为:刻蚀刚性衬底或刻蚀剥离层;柔性基底转移到球形衬底的方法为pmma辅助湿法转移或pdms辅助干法转移。

19.根据本发明另一方面,提供了任一所述方法制备得到的仿视网膜光探测器件。

20.优选地,所述器件上单位成像单元由硫化钼薄膜和其两端连接的一对金属电极构成;所述器件上像元分布在空间球面上,且像元沿纬向均匀分布,像元沿经向从顶部到底部密度逐渐降低。

21.总体而言,通过本发明所构思的以上技术方案与现有技术相比,可取得以下有益效果:

22.(1)本发明薄膜涂覆均匀,像元质量高。旋涂法由于旋涂时离心力的差异以及薄膜在溶液中的再分配,势必会导致薄膜涂覆不均匀,进而导致各像元间光响应差异大,不利于后期信号处理。而微喷印法只需每次喷出等量的均匀油墨,就能保证各像元处薄膜质量均一。

23.(2)本发明器件视场大。传统平面光探测器件像元分布在单一平面上,视场小且存在畸变。本发明器件结构采用仿视网膜设计,器件上各像元分布在空间球面上,且沿纬向均匀分布、沿经向变密度分布,有效模拟了人眼视网膜特征,可实现大视场、空间变分辨率成像等功能。

24.(3)本发明节约材料。cvd生长法和旋涂法最后都需要将阵列之外的硫化钼薄膜刻蚀掉,导致大量硫化钼薄膜被浪费,而微喷印法直接喷涂硫化钼就能形成阵列,几乎没有浪费。

25.(4)本发明工艺简单。cvd生长法制备大尺寸硫化钼薄膜目前还比较困难,且制备后需要将其转移到平面器件上,而微喷印法使用化学剥离法或电化学剥离法制备硫化钼油墨则比较简单。此外,为了获得硫化钼阵列图形,cvd生长法和旋涂法都需要对多余硫化钼

薄膜进行刻蚀,此过程涉及掩膜版制作、光刻、刻蚀等一系列操作,工艺复杂,而采用微喷印法可直接定点喷涂硫化钼,仅需一步操作就可得到硫化钼阵列。

26.(5)本发明成本低。微喷印法对硫化钼的利用率很高,故其材料成本较低;此外,微喷印法不需要制作额外的掩膜版以及进行相关刻蚀工艺,也降低了器件制备成本。

附图说明

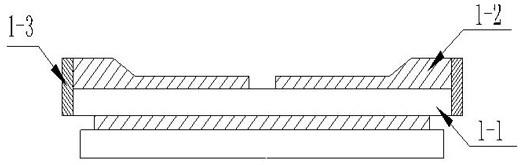

27.图1为喷墨打印mos2薄膜示意图;

28.图2为对柔性基底进行剪裁后的器件示意图;

29.图3为图2所示器件中单位成像单元结构放大示意图;

30.图4为图2所示器件上单位成像单元处局部剖面图;

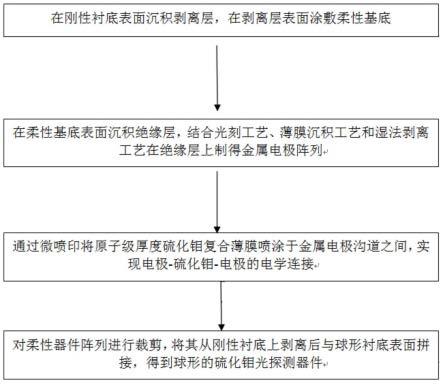

31.图5为本发明的制备方法流程图。

32.在所有附图中,相同的附图标记用来表示相同的元件或结构:10-刚性衬底,11-剥离层,12-柔性基底,13-金属连接层,14-金属电极阵列,15-硫化钼薄膜。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

34.本发明基于微喷印硫化钼薄膜的仿视网膜光探测器件制备方法,其特征在于,包括以下步骤:

35.(1)在刚性衬底表面沉积剥离层,在剥离层表面涂敷柔性基底;

36.(2)在柔性基底表面沉积绝缘层,通过光刻、镀膜、刻蚀等工艺在绝缘层上先后制得金属连接层和金属电极阵列;

37.(3)通过微喷印将原子级厚度硫化钼复合薄膜喷涂于金属电极阵列形成的沟道之间;

38.(4)对柔性基底进行剪裁,将其从刚性衬底上剥离后与球形衬底表面拼接,得到球形的仿视网膜光探测器件。

39.一些实施例中,步骤(1)中所使用的刚性衬底为硅片、石英片、蓝宝石片等;所沉积的剥离层为ni、cu、al、sio2等,厚度介于50~100nm之间;柔性基底材料为pmma、pi、sebs等,厚度介于2~50μm之间。

40.一些实施例中,步骤(2)中金属电极材料可以是ti、ni、cr、au、ag等,厚度介于50nm~200nm之间,厚度过小不利于测试和后续步骤中的引线封装,厚度过大则会导致沉积时高温使光刻胶变性,影响后续去胶操作。

41.一些实施例中,步骤(1)和步骤(2)中所述沉积均通过镀膜工艺实现,所述镀膜工艺可以是磁控溅射、电子束蒸发、热蒸发、原子层沉积等。

42.一些实施例中,步骤(3)所述微喷印泛指各种喷印工艺,如连续偏转式喷墨打印、压电式喷墨打印、加热式喷墨打印、电流体喷印等,该微喷印工艺可在各个像元处的金属电极沟道间精准喷涂硫化钼复合薄膜;mos2复合薄膜是由mos2薄膜与相关二维材料薄膜复合

而成,其他薄膜成分可以是ws2、wse、bp、rese2等。

43.一些实施例中,步骤(3)在进行微喷印之前还需要制备用于喷印的硫化钼复合薄膜油墨,其可通过化学剥离法或电化学剥离法制得;油墨中硫化钼复合薄膜的尺寸介于100nm-5μm,所制备薄膜厚度介于0.7nm~20nm,油墨浓度介于1~50mg/ml,黏度介于1~10000cps,表面张力介于5~50mn/m。

44.一些实施例中,步骤(4)中所述裁剪的具体实现方式为使用激光切割的方式对柔性基底进行裁剪,使其与球形的硫化钼光探测器的二维分解图案一致;所述剥离的具体实现方式为:刻蚀刚性衬底或刻蚀剥离层;所述柔性基底的转移工艺可以是pmma辅助湿法转移或pdms辅助干法转移工艺等。

45.本发明制备得到的仿视网膜光探测器件结构包括:(1)承载器件的球形衬底;(2)用于转移的柔性基底12;(3)分布在柔性基底上的金属电极阵列14;(4)连接金属电极沟道的硫化物薄膜15。在刚性衬底10和柔性基底12之间还有剥离层11,在柔性基底12和金属电极阵列14之间还有金属连接层13。

46.本发明制备得到的仿视网膜光探测器件上像元分布在空间球面上,且沿纬向均匀分布、沿经向变密度分布(从顶部到底部密度逐渐降低)。如图1所示,本发明采用微喷印的方法对mos2复合薄膜进行转移,可有效避免传统旋涂法薄膜涂覆不均的情况,从而使得本发明所制得器件上各像元处的mos2复合薄膜质量基本一致,有利于后期信号处理及成像质量提升。

47.如图2所示,在本发明所提出的硫化钼光探测器的二维分解图案中,各成像单元沿圆周周向均匀分布、沿半径方向变密度分布,从而可使得拼接后的球面器件上像元沿纬向均匀分布、沿经向变密度分布,有效地模拟了人眼视网膜的结构特征,可同时满足全方位探测、大视场成像、空间变分辨率成像等功能。

48.如图3所示,本发明公开的硫化钼光探测器上任一成像单元由硫化钼薄膜和连接在其两端的一对金属电极构成,所述金属电极间沟道间距介于3μm~15μm之间。

49.如图4所示,本发明公开的硫化钼光探测器的制备方法包括:

50.(a)在刚性衬底表面沉积剥离层,在剥离层表面涂敷柔性基底;

51.(b)在柔性基底表面沉积绝缘层,结合光刻工艺、薄膜沉积工艺和湿法剥离工艺在绝缘层上制得金属电极阵列;

52.(c)通过微喷印将原子级厚度硫化钼复合薄膜打印于金属电极沟道之间,实现电极-硫化钼-电极的电学连接;

53.(d)对柔性器件阵列进行剪裁,将其从刚性衬底上剥离后与球形衬底表面拼接,得到球形的硫化钼光探测器件;

54.以下为具体实施例

55.实施例1

56.本发明基于微喷印硫化钼薄膜的仿视网膜光探测器件的制备方法,制备流程图如图5所示。

57.(1)制备pdms溶液,将其倒入球形衬底模具中,待其固化,脱模得到球形衬底;

58.(2)选择直径为2英寸的圆形硅片作为平面刚性衬底,将硅片清洗干净,使用电子束蒸发镀膜工艺在其表面沉积一层ni剥离层,厚度为150nm;

59.(3)使用旋涂仪在ni剥离层表面旋涂一层pi柔性基底,厚度为5μm,旋涂转速为1800r/s,加速度为300r/s2;

60.(4)采用原子层沉积工艺在pi柔性基底上沉积一层al2o3薄膜,厚度为5nm,避免后续器件制备工艺对柔性基底产生影响;

61.(5)在步骤(4)所沉积al2o3薄膜上均匀涂覆一层负光刻胶,经过光刻、显影后金属电极阵列图形位置处光刻胶被溶解去除;

62.(6)采用电子束蒸发镀膜工艺在步骤(5)处理过的器件上沉积一层cr膜,厚度为10nm,方便后续在器件上沉积金属电极;

63.(7)采用电阻式热蒸发镀膜工艺在cr膜上沉积一层au,厚度为40nm;

64.(8)将器件浸泡在丙酮溶剂中进行去胶,去胶后金属电极阵列保留在柔性基底上;

65.(9)采用微喷印技术,如图1所示,在金属电极沟道处喷印mos2复合薄膜,形成电极-硫化钼-电极的电学连接,如图3所示;

66.(10)采用激光刻蚀技术将多余的柔性基底和绝缘层切除,使刻蚀后的图形与球面器件二维分解图形保持一致,如图2所示;

67.(11)通过湿法刻蚀工艺对刚性衬底上的ni剥离层进行刻蚀,实现柔性器件阵列的剥离;

68.(12)运用pdms辅助干法转移技术将剥离后的柔性器件阵列转移到预先制备好的球形衬底上,得到球形的仿视网膜成像器件;

69.(13)对制备好的成像器件进行引线键合与封装。

70.实施例2

71.本发明基于微喷印硫化钼薄膜的仿视网膜光探测器件的制备方法,制备流程图如图5所示。

72.(1)制备pdms溶液,将其倒入球形衬底模具中,待其固化,脱模得到球形衬底;

73.(2)选择合适大小的石英片作为平面刚性衬底,将石英片清洗干净,使用电子束蒸发镀膜工艺在其表面沉积一层cu剥离层,厚度为100nm;

74.(3)使用旋涂仪在cu剥离层表面旋涂一层pi柔性基底,厚度为10μm,旋涂转速为1500r/s,加速度为300r/s2;

75.(4)采用原子层沉积工艺在pi柔性基底上沉积一层si3n4薄膜,厚度为5nm,避免后续器件制备工艺对柔性基底产生影响;

76.(5)步骤(4)所沉积si3n4薄膜上均匀涂覆一层负光刻胶,经过光刻、显影后金属电极阵列图形位置处光刻胶被溶解去除;

77.(6)采用电子束蒸发镀膜工艺在步骤(5)处理过的器件上沉积一层cr膜,厚度为10nm,方便后续在器件上沉积金属电极;

78.(7)采用电阻式热蒸发镀膜工艺在cr膜上沉积一层au,厚度为40nm;

79.(8)将器件浸泡在丙酮溶剂中进行去胶,去胶后金属电极阵列保留在柔性基底上;

80.(9)采用微喷印技术,如图1所示,在金属电极沟道处喷印mos2复合薄膜,形成电极-硫化钼-电极的电学连接,如图3所示;

81.(10)采用激光刻蚀技术将多余的柔性基底和绝缘层切除,使刻蚀后的图形与球面器件二维分解图形保持一致,如图2所示;

82.(11)通过湿法刻蚀工艺对刚性衬底上的cu剥离层进行刻蚀,实现柔性器件阵列的剥离;

83.(12)运用pdms辅助干法转移技术将剥离后的柔性器件阵列转移到预先制备好的球形衬底上,得到球形的仿视网膜成像器件;

84.(13)对制备好的成像器件进行引线键合与封装。

85.实施例3

86.本发明基于微喷印硫化钼薄膜的仿视网膜光探测器件的制备方法,制备流程图如图5所示。

87.(1)制备pdms溶液,将其倒入球形衬底模具中,待其固化,脱模得到球形衬底;

88.(2)选择合适大小的蓝宝石片作为平面刚性衬底,将蓝宝石片清洗干净,使用电子束蒸发镀膜工艺在其表面沉积一层al剥离层,厚度为200nm;

89.(3)使用旋涂仪在al剥离层表面旋涂一层pi柔性基底,厚度为20μm,旋涂转速为1000r/s,加速度为300r/s2;

90.(4)采用原子层沉积工艺在pi柔性基底上沉积一层sio2薄膜,厚度为5nm,避免后续器件制备工艺对柔性基底产生影响;

91.(5)在步骤(4)所沉积sio2薄膜上均匀涂覆一层负光刻胶,经过光刻、显影后金属电极阵列图形位置处光刻胶被溶解去除;

92.(6)采用电子束蒸发镀膜工艺在步骤(5)处理过的器件上沉积一层cr膜,厚度为10nm,方便后续在器件上沉积金属电极;

93.(7)采用电阻式热蒸发镀膜工艺在cr膜上沉积一层au,厚度为40nm;

94.(8)将器件浸泡在丙酮溶剂中进行去胶,去胶后金属电极阵列保留在柔性基底上;

95.(9)采用微喷印技术,如图1所示,在金属电极沟道处喷印mos2复合薄膜,形成电极-硫化钼-电极的电学连接,如图3所示;

96.(10)采用激光刻蚀技术将多余的柔性基底和绝缘层切除,使刻蚀后的图形与球面器件二维分解图形保持一致,如图2所示;

97.(11)通过湿法刻蚀工艺对刚性衬底上的al剥离层进行刻蚀,实现柔性器件阵列的剥离;

98.(12)运用pdms辅助干法转移技术将剥离后的柔性器件阵列转移到预先制备好的球形衬底上,得到球形的仿视网膜成像器件;

99.(13)对制备好的成像器件进行引线键合与封装。

100.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。