1.本技术属于太阳能电池技术领域,尤其涉及一种背接触电池串及其制备方法、电池组件和生产设备。

背景技术:

2.太阳能电池利用半导体p-n结的光生伏特效应可以将太阳光转化成电能,太阳能是可持续的清洁能源。

3.相关技术通常利用焊带连接相邻的两个太阳能电池,从而制成电池串,再将电池串封装为电池组件。这样,可以延长太阳能电池的使用寿命,提高太阳能电池的可靠性。然而,相关技术制备电池串的效率较低。

4.基于此,如何提高背接触电池串的制备效率,成为了亟待解决的问题。

技术实现要素:

5.本技术提供一种背接触电池串及其制备方法、电池组件和生产设备,旨在解决如何提高背接触电池串的制备效率的问题。

6.本技术实施例的背接触电池串的制备方法,包括:

7.利用摆片机构排列多个背接触电池;

8.将排列好的多个所述背接触电池一并移动至上料工位,所述背接触电池的背面与所述上料工位的承载平台背离;

9.在所述上料工位将多个焊带一并放置到多个所述背接触电池上;

10.在所述上料工位将压具放置到放置了多个所述焊带的多个所述背接触电池上;

11.将放置了所述压具和多个所述焊带的多个所述背接触电池一并移动至焊接工位;

12.在所述焊接工位将多个所述焊带与多个所述背接触电池焊接;

13.将焊接后的多个所述背接触电池一并移动至出串工位。

14.本技术实施例的背接触电池串,采用上述任一项的背接触电池串的制备方法制备而成。

15.本技术实施例的生产设备,包括摆片机构、机械手、承载平台和焊接器,所述摆片机构用于排列多个背接触电池;所述机械手用于将排列好的多个所述背接触电池一并移动至上料工位,所述背接触电池的背面与所述上料工位的承载平台背离;所述机械手用于在所述上料工位将多个焊带一并放置到多个所述背接触电池上;所述机械手用于在所述上料工位将压具放置到放置了多个所述焊带的多个所述背接触电池上;所述承载平台用于将放置了所述压具和多个所述焊带的多个所述背接触电池一并移动至焊接工位;所述焊接器用于在所述焊接工位将多个所述焊带与多个所述背接触电池焊接;所述承载平台用于将焊接后的多个所述背接触电池一并移动至出串工位。

16.本技术实施例的背接触电池串及其制备方法、电池组件和生产设备中,由于将多个背接触电池一并移动,将多个焊带一并放置,将放置了压具和多个焊带的多个背接触电

池一并移动,故可以提高背接触电池串的生产效率。

附图说明

17.图1、图5、图8、图10、图12、图14和图20是本技术各实施例的背接触电池串的制备方法的流程示意图;

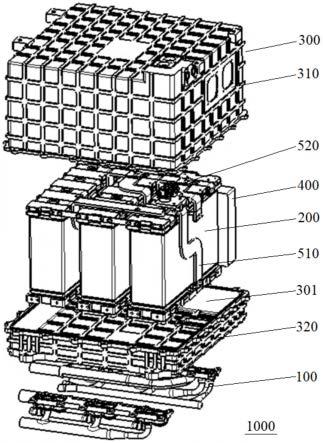

18.图2是本技术一实施例的背接触电池串的制备方法制成的背接触电池串的结构示意图;

19.图3、图4、图6、图7、图9、图11、图13、图15-图19和图21-图24是本技术一实施例的背接触电池串的制备方法的场景示意图。

具体实施方式

20.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

21.请参阅图1、图2和图3,本技术实施例的背接触电池串100的制备方法,包括:

22.步骤s22:利用摆片机构排列多个背接触电池20;

23.步骤s24:将排列好的多个背接触电池20一并移动至上料工位,背接触电池20的背面与上料工位的承载平台102背离;

24.步骤s26:在上料工位将多个焊带10一并放置到多个背接触电池20上;

25.步骤s27:在上料工位将压具40放置到放置了多个焊带10的多个背接触电池20上;

26.步骤s28:将放置了压具40和多个焊带10的多个背接触电池20一并移动至焊接工位;

27.步骤s30:在焊接工位将多个焊带10与多个背接触电池20焊接;

28.步骤s31:将焊接后的多个背接触电池20一并移动至出串工位。

29.本技术实施例的背接触电池串100的制备方法,由于将多个背接触电池20一并移动,将多个焊带10一并放置,将放置了压具40和多个焊带10的多个背接触电池20一并移动,故可以提高背接触电池串100的生产效率。

30.而且,在放置和移动的过程中,多个焊带10的相对位置固定,保证了焊带10对于背接触电池20的高精度对位。

31.请注意,焊带10焊接到背接触电池20的主栅上。

32.可以理解,“多个”可指整串电池串所需的全部,也可指整串电池串所需的部分。

33.优选地,步骤s22包括:利用摆片机构排列整串电池串所需的全部背接触电池20;步骤s24包括:将排列好的整串电池串所需的全部背接触电池20一并移动至上料工位;步骤s26包括:在上料工位将整串电池串所需的全部焊带10一并放置到多个背接触电池20上;步骤s28包括:将放置了压具40和整串电池串所需的全部焊带10的全部背接触电池20一并移动至焊接工位;步骤s30包括:在焊接工位一并将整串电池串所需的全部焊带10与整串电池串所需的全部背接触电池20焊接;步骤s31包括:将焊接后的整串电池串所需的全部背接触电池20一并移动至出串工位。

34.如此,可以一并放置整串电池串所需的全部背接触电池20,可以一并放置整串电

池串所需的全部焊带10、可以一并放置整串电池串所需的全部压具40,可以一并焊接整串电池串所需的全部待焊接处,可以最大程度地提高焊接效率。而且,在放置的过程中,整串电池串所需的全部焊带10的相对位置固定,保证了焊带10对于背接触电池20的高精度对位。

35.在其他的实施例中,步骤s22可包括:利用摆片机构排列部分背接触电池20;步骤s24可包括:将排列好的部分背接触电池20一并移动至上料工位;步骤s26可包括:在上料工位将部分焊带10一并放置到多个背接触电池20上;步骤s28包括:将放置了压具40和部分焊带10的全部背接触电池20一并移动至焊接工位;步骤s30包括:在焊接工位一并将部分焊带10与整串电池串部分背接触电池20焊接;步骤s31包括:将焊接后的部分背接触电池20一并移动至出串工位。如此,可以一并放置部分背接触电池20,可以一并放置部分焊带10、可以一并放置部分压具40,可以一并焊接部分待焊接处,可以较大程度地提高焊接效率。而且,在放置的过程中,部分焊带10的相对位置固定,保证了部分焊带10对于背接触电池20的高精度对位。

36.具体地,在步骤s22中,可通过摆片机构将多个背接触电池20排列在承载平台102;也可先排列多个背接触电池20,再将排列好的多个背接触电池20一并放置到承载平台102。

37.请一并参阅图2、图3和图4,可选地,在步骤s22中,利用摆片机构排列多个背接触电池20,使得在焊带10的连接方向上,相邻两个背接触电池20对应的电极的极性相反。即,相邻两个背接触电池20对应的主栅的极性相反。

38.可以理解,在后续图17、图18和图19所示的实施例中,可利用摆片机构排列多个背接触电池20,使得在焊带10的连接方向上,相邻两个背接触电池20对应的电极的极性相同。

39.请注意,本文中,图17之前的场景图对应图2所示的背接触电池串100,图17及之后的场景图对应图17所示的背接触电池串100。为方便说明,先以图2所示的背接触电池串100为例结合场景图对制备方法进行说明,再说明图17所示的背接触电池串100的制备方法与图2所示的背接触电池串100的制备方法的不同之处。为避免冗余,在图17之后,省略或简单说明两种背接触电池串100的制备方法的相同之处。可以理解,相同之处可相互参照。

40.具体地,焊带10的连接方向是指焊带10的长度方向。可以理解,沿着焊带10的长度方向,焊带10连接相邻两个背接触电池20,多个背接触电池20沿着焊带10的长度方向依次排列。

41.进一步地,一串电池串100中背接触电池20的数量为2个-20个。例如为2个、3个、4个、5个、10个、15个、20个。

42.更进一步地,在图2和后文图17的示例中,电池串100中背接触电池20的数量为4个,4个背接触电池20沿着焊带10的长度方向依次排列。

43.可选地,在步骤s24前,可利用机械手将多个背接触电池20校正位置,再将多个背接触电池20一并放置到承载平台102上。如此,先校正位置,再整串搬运,有利于提高定位精度和生产效率。

44.请参阅图3和图18,可选地,在步骤s24中,多个背接触电池20背面朝上地放置在承载平台102上。如此,使得背接触电池20的背面与承载平台102背离,便于在背接触电池20背面的电极上放置焊带10。

45.可选地,可使用机械手通过真空吸附将多个排列好的背接触电池20一并放置到承

载平台102。换言之,机械手包括真空吸附器,真空吸附器将多个排列好的背接触电池20放置到承载平台102。如此,可以通过真空吸附减少背接触电池20损伤和破裂的风险。

46.可选地,可利用承载平台102的真空吸附结构固定背接触电池20在承载平台102的位置。换言之,承载平台102可包括真空吸附孔。在将多个背接触电池20放置在承载平台102后,真空吸附孔打开,将多个背接触电池20吸附在承载平台102上。如此,通过真空吸附在承载平台102上固定多个背接触电池20的位置,避免相对移动,有利于提高焊接精度。

47.进一步地,在步骤s31后,可将真空吸附孔关闭,通过机械手从承载平台102取走背接触电池串100。更进一步地,可将背接触电池串100从承载平台102运输至背接触电池串排版机,从而使得背接触电池串排版机将多个背接触电池串100排版,再运输至层压机制成电池组件。

48.可选地,可在承载平台102与背接触电池20的接触面设置防划件。防划件例如为铁氟龙胶带或其他耐高温光滑材质。如此,可以防止背接触电池20的正面被承载平台102划伤。

49.请参阅图4,背接触电池20的电极包括多条第一主栅和多条第二主栅,第一主栅和第二主栅的极性相反,多条第一主栅和多条第二主栅沿着焊带10的宽度方向交替排布。即,在焊带10的宽度方向上,相邻的两条第一主栅之间设有一条第二主栅,相邻的两条第二主栅之间设有一条第一主栅。每条第一主栅设有沿着第一主栅的延伸方向依次排列的多个第一焊点21;每条第二主栅设有沿着第二主栅的延伸方向依次排列的多个第二焊点22。

50.可以理解,对于相邻两个背接触电池20,一个焊带10连接其中一个背接触电池20的一列第一焊点21和其中另一个背接触电池20的一列第二焊点22。如此,使得一个焊带10连接其中一个背接触电池20的一条第一主栅和其中另一个背接触电池20的一条第二主栅。

51.更进一步地,每条第一主栅设有的第一焊点21的数量为偶数,每条第二主栅设有的第二焊点22的数量为偶数。

52.具体地,在图4的示例中,背接触电池20片的背面设置有10根主栅,其中5根正极主栅,5根负极主栅。可以理解,在其他的实施例中,主栅的数量也可为其他数值。

53.可选地,可在背接触电池20背面的主栅的两侧设置绝缘件。如此,防止焊带10接触异性电极形成短路。具体地,绝缘件可呈条状,与主栅平行。进一步地,可在背接触电池20背面的主栅的两侧印刷绝缘胶,并烘干绝缘胶以将绝缘胶固化为绝缘件。如此,使得绝缘胶的设置更加精准。

54.可选地,可在背接触电池20背面的主栅上设置导电件,可加热融化导电件。导电件例如为锡膏。如此,通过锡膏实现主栅与焊带10的焊接。

55.可选地,焊带10可为扁焊带10。可以理解,在其他的实施例中,焊带10也可为圆焊带10。

56.具体地,在步骤s27中,可将一个压具40放置到放置了多个焊带10的多个背接触电池20上,也可将多个压具40一并放置到放置了多个焊带10的多个背接触电池20上。在将多个压具40一并放置到放置了多个焊带10的多个背接触电池20上的情况下,可一并将整串电池串所需的全部压具40放置到放置了多个焊带10的多个背接触电池20上。如此,可以最大程度的提高生产效率。

57.具体地,在步骤s27中,压具40上可设有多个压针,每个压针与背接触电池20的一

个焊点对应。如此,可以通过压针增加焊接区域的压强,使得焊接的效果更好。

58.进一步地,压针的表面可覆盖有氧化铝层。如此,可以通过氧化铝层绝缘。更进一步地,压针可为铝针。如此,可通过氧化使得压针的表面覆盖氧化铝层。

59.具体地,在步骤s27中,压具40的横梁的数量可与背接触电池20的每条主栅的焊点数量一致。

60.具体地,压具40包括多条横梁,每条横梁的延伸方向与焊带10的长度方向垂直。如此,使得压具40压住焊带10和背接触电池20的效果更好,有利于提高焊接精度。

61.进一步地,在压具40压在放置了焊带10的背接触电池20上的情况下,背接触电池20的焊点自相邻两个横梁的间隙露出。如此,便于焊接,防止压具40干涉到焊接。

62.具体地,在步骤s30中,可通过红外加热、电磁加热、热风加热、激光加热中的至少一种方式加热多个焊带10,以连接焊带10与多个背接触电池20。换言之,可利用加热器104进行焊接,加热器104可基于红外加热、电磁加热、热风加热、激光加热中的至少一种原理进行工作。

63.进一步地,在本实施例中,加热器104包括红外灯箱,红外灯箱内设有红外焊接灯管。在步骤s30中,红外灯箱朝着焊带10和背接触电池20下压预设距离,以对焊带10进行加热,从而焊接焊带10与背接触电池20。

64.可以理解,在其他的实施例中,加热器104可包括电磁加热器、热风机、激光加热器。

65.请参阅图5、图6和图7,可选地,步骤s26包括:

66.步骤s261:利用机械手的第一夹持部31、第二夹持部32和第三夹持部33,把待连接的多个焊带10放置到多个背接触电池20的电极上,第一夹持部31、第二夹持部32和第三夹持部33分别对应多个焊带10的首端、尾端和中间部。

67.如此,可对多个焊带10的首端、尾端和中间部一并进行夹持、搬运和焊接,故可以提高焊接的精度和生产效率,降低生产成本。而且,焊接精度的提高,使得异性细栅可以设计得更靠近主栅而不引起短路,从而使得细栅可以收集更多区域的电流,有利于提高电池效率,从而有利于提高组件效率。

68.优选地,利用第一夹持部31、第二夹持部32和第三夹持部33,同时把待连接的多个焊带10放置到多个背接触电池20的电极上。如此,同时放置多个焊带10,有利于提高生产效率。而且,在放置的过程中,多个焊带10的相对位置固定,保证了焊带10对于背接触电池20的高精度对位。

69.更优选地,利用第一夹持部31、第二夹持部32和第三夹持部33,同时将整串电池串所需的全部焊带10放置到多个背接触电池20的电极上。

70.如此,可以同时放置整串电池串所需的全部焊带10,可以最大限度地提高生产效率。而且,在放置的过程中,整串电池串所需的全部焊带10的相对位置固定,保证了焊带10对于背接触电池20的高精度对位。

71.具体地,本技术实施例的背接触电池串100的制备方法,使得焊带10的中心线与背接触电池20的主栅中心点的焊接精度达到

±

0.2mm。也即是说,采用本技术实施例的制备方法制成的电池串100中,焊带10的中心线与背接触电池20的主栅中心点的偏移量小于0.2mm。

72.具体地,请参阅图6和图7,焊带10包括多个第一焊带11和多个第二焊带12;第一夹持部31包括多个第一夹爪311和多个第二夹爪312,第一夹爪311和第二夹爪312交错排列,第一夹爪311夹持第一焊带11的首端,第二夹爪312夹持第二焊带12的首端;第二夹持部32包括多个第三夹爪321和多个第四夹爪322,第三夹爪321和第四夹爪322交错排列,第三夹爪321夹持第一焊带11的尾端,第四夹爪322夹持第二焊带12的尾端。

73.进一步地,多个第一焊带11和多个第二焊带12在焊带10的宽度方向上交错排列。即,在焊带10的宽度方向上,相邻的两个第一焊带11之间设有一个第二焊带12,相邻的两个第二焊带12之间设有一个第一焊带11。如此,使得第一焊带11和第二焊带12分别对应背接触电池20的第一主栅和第二主栅,避免发生错位。

74.进一步地,第一夹爪311和第二夹爪312在焊带10的宽度方向上交错排列,是指,在焊带10的宽度方向上,相邻的两个第一夹爪311之间设有一个第二夹爪312,相邻的两个第二夹爪312之间设有一个第一夹爪311。如此,使得第一夹爪311和第二夹爪312分别对应第一焊带11和第二焊带12,避免发生错位。

75.进一步地,第一夹爪311和第二夹爪312在焊带10的厚度方向上平齐。如此,便于对第一夹爪311和第二夹爪312同步升降和夹取,有利于提高夹取效率。

76.进一步地,第一焊带11和第二焊带12的首端在焊带10的长度方向上错位。如此,便于焊接到汇流条。

77.进一步地,第一夹爪311和第二夹爪312在焊带10的长度方向上错位。如此,适应第一焊带11和第二焊带12的首端在焊带10的长度方向上的错位,保证第一夹爪311和第二夹爪312夹持对应焊带10的首端。同时,这样可以为第一夹爪311和第二夹爪312提供活动空间,避免第一夹爪311和第二夹爪312同步升降和夹取时相互干涉。可以理解,第一夹爪311和第二夹爪312也可在焊带10的长度方向上平齐。即,第一夹爪311的中心和第二夹爪312的中心的连线与焊带10的长度方向垂直。

78.请注意,第二夹持部32的多个第三夹爪321和多个第四夹爪322与第一夹持部31的多个第一夹爪311和多个第二夹爪312类似,解释和说明可参照前文,为避免冗余,在此不再赘述。

79.具体地,请参阅图6和图7,第三夹持部33对应多个焊带10的中间部。如此,可以夹持焊带10的中间部,避免仅夹持焊带10的首端和尾端导致的中间部塌下,从而避免焊带10在夹取或搬运过程中的断裂。同时,这样减小了焊带10的中间部在焊带10的宽度方向上的自由度,有利于提高焊带10的定位精度,从而提高焊接精度。

80.请参阅图7,可选地,相邻两个背接触电池20之间形成空隙,第三夹持部33的数量为多个,每个第三夹持部33对应一个空隙。如此,便于夹持在空隙处对应截断的焊带10。这样,使得焊带10即使在空隙处被截断也不会从第三夹持部33掉落,避免对焊带10进行重复夹取,有利于提高生产效率。同时,这使得焊带10即使在空隙处被截断也不会在第三夹持部33产生位移,有利于保证焊带10的定位准确性。

81.具体地,请参阅图7,相邻两个空隙对应的第三夹持部33分别夹持第一焊带11和第二焊带12。如此,第三夹持部33夹持的部位对应焊带10需要被截断的部位,便于对焊带10的截断进行定位,有利于提高生产效率。同时,也可以保证在空隙处对应截断的焊带10被第三夹持部33夹持,从而避免截断处的焊带10掉落或产生位移。

82.在图7的示例中,沿第一夹持部31至第二夹持部32的方向,4个背接触电池20形成3个空隙,分别为第一空隙、第二空隙和第三空隙;第一空隙对应的第三夹持部33夹持在第一空隙处截断的第二焊带12,第二空隙对应的第三夹持部33夹持在第二空隙处截断的第一焊带11,第三空隙对应的第三夹持部33夹持在第三空隙处截断的第二焊带12。

83.可以理解,在其他的实施例中,也可第三夹持部33夹持第一焊带11和第二焊带12。如此,即使焊带10无需在空隙处被截断,第三夹持部33也会夹持它。这样,避免无需在空隙处被截断的焊带10因过长而塌下,从而避免焊带10的断裂。同时,这样减小了无需在空隙处被截断的焊带10在焊带10的宽度方向上的自由度,有利于提高焊带10的定位精度,从而提高焊接精度。

84.请参阅图7,可选地,相邻的两个第三夹持部33之间的距离s1大于背接触电池20的宽度w。

85.请注意,相邻的两个第三夹持部33之间的距离s1是指,在焊带10的长度方向上,相邻的两个第三夹持部33的中心点之间的距离。

86.如此,在每个第三夹持部33对应一个空隙的情况下,保证相邻的两个第三夹持部33之间的距离s1足够大,从而保证背接触电池20被第三夹持部33遮挡的范围较小,可以避免第三夹持部33干涉到焊带10与背接触电池20的焊接。另外,可为压具40的放置留出空间,避免第三夹持部33与压具40干涉。可以理解,第一夹持部31、第二夹持部32和第三夹持部33也可在放置压具40后,在焊接前,从背接触电池20撤离。

87.具体地,相邻的两个第三夹持部33之间的距离s1等于背接触电池20的宽度w与空隙的宽度d之和。

88.如此,使得相邻的两个第三夹持部33之间的距离s1固定,从而使得相邻的两个第三夹持部33之间的焊带10的长度固定,实现对焊带10每隔预定长度的定位,有利于提高焊接的精度。

89.具体地,第三夹持部33的中心在承载平台102的投影位于空隙的中心线在承载平台102的投影上。如此,便于通过空隙对第三夹持部33进行精准定位,从而对焊带10进行精准定位。而且,这样可以使得第三夹持部33位于空隙的中央,从而使得第三夹持部33对两侧背接触电池20的遮挡范围相近,可以避免第三夹持部33对一侧背接触电池20的遮挡较多,从而避免第三夹持部33干涉到焊带10与该侧背接触电池20的焊接。

90.请参阅图7,可选地,第一夹持部31与相邻的第三夹持部33之间的距离s2大于背接触电池20的宽度w。

91.请注意,第一夹持部31与相邻的第三夹持部33之间的距离s2是指,在焊带10的长度方向上,第一夹持部31中远离第三夹持部33的夹爪的中心点,与第三夹持部33的中心点之间的距离。

92.例如,在图7的示例中,第一夹持部31中远离第三夹持部33的夹爪为第二夹爪312,第一夹持部31与相邻的第三夹持部33之间的距离s2是指,在焊带10的长度方向上,第二夹爪312的中心点与第三夹持部33的中心点之间的距离。

93.如此,在每个第三夹持部33对应一个空隙的情况下,保证第一夹持部31与相邻的第三夹持部33之间的距离s2足够大,从而保证背接触电池20在第一夹持部31和第三夹持部33之间露出的范围较大,可以避免第一夹持部31和第三夹持部33干涉到焊带10与背接触电

池20的焊接。另外,可为压具40的放置留出空间,避免第三夹持部33与压具40干涉。可以理解,第一夹持部31、第二夹持部32和第三夹持部33也可在放置压具40后,在焊接前,从背接触电池20撤离。

94.具体地,第一夹持部31与相邻的第三夹持部33之间的距离s2等于背接触电池20的宽度w与空隙的宽度d之和。

95.如此,使得第一夹持部31与相邻的第三夹持部33之间的距离s2固定,从而使得第一夹持部31与相邻的第三夹持部33之间的焊带10的长度固定,实现对焊带10每隔预定长度的定位,有利于提高焊接的精度。

96.具体地,第三夹持部33的中心在承载平台102的投影位于空隙的中心线在承载平台102的投影上,第一夹持部31的中心在承载平台102的投影位于背接触电池20在承载平台102的投影外。

97.如此,便于通过空隙对与第一夹持部31相邻的第三夹持部33进行精准定位,从而对焊带10进行精准定位。而且,这样可以使得第三夹持部33位于空隙的中央,从而使得第三夹持部33对两侧背接触电池20的遮挡范围相近,可以避免第三夹持部33对一侧背接触电池20的遮挡较多,从而避免第三夹持部33干涉到焊带10与该侧背接触电池20的焊接。同时,这样可以使得第一夹持部31更少地遮挡甚至不遮挡背接触电池20,从而避免第一夹持部31干涉到焊带10与背接触电池20的焊接。

98.请参阅图7,可选地,第二夹持部32与相邻的第三夹持部33之间的距离s3大于背接触电池20的宽度w。具体地,第二夹持部32与相邻的第三夹持部33之间的距离s3等于背接触电池20的宽度w与空隙的宽度d之和。

99.请注意,第二夹持部32与相邻的第三夹持部33之间的距离s3与第一夹持部31与相邻的第三夹持部33之间的距离s2类似,解释和说明可参照前文,为避免冗余,在此不再赘述。

100.请参阅图7、图8和图9,可选地,焊带10包括多个第一焊带11和多个第二焊带12;相邻的两个第三夹持部33中,一个第三夹持部33夹持第一焊带11,另一个第三夹持部33夹持第二焊带12;在步骤s30之前,制备方法还包括:

101.步骤s291:利用第三夹持部33的裁切件,裁切多个第一焊带11和多个第二焊带12的被夹持部。

102.如此,分别夹持第一焊带11和第二焊带12,焊带10的被夹持部均被裁切,可以通过夹持为裁切定位,使得裁切更加精准。

103.可以理解,图9和图7体现了焊带10在被裁切前后的变化。

104.具体地,第一焊带11和第二焊带12可以同时被裁切;也可先裁切第一焊带11,再裁切第二焊带12;也可先裁切第二焊带12,再裁切第一焊带11;还可交替裁切第一焊带11和第二焊带12。

105.具体地,多个第一焊带11可以同时被裁切,也可按个依次被裁切,还可按批依次被裁切。类似地,多个第二焊带12可以同时被裁切,也可按个依次被裁切,还可按批依次被裁切。

106.优选地,步骤s161包括:利用第三夹持部33的裁切件,同时裁切多个第一焊带11和多个第二焊带12的被夹持部。如此,同时裁切焊带10,有利于提高焊接效率。

107.更优选地,可利用第三夹持部33的裁切件,同时裁切整串电池串所需的全部第一焊带11和全部第二焊带12的被夹持部。

108.如此,可以整串裁切焊带10,有利于提高焊接效率。而且,在裁切的过程中,焊带10始终被第一夹持部31、第二夹持部32和第三夹持部33固定,保证了焊带10对于背接触电池20的高精度对位。

109.具体地,在图8的示例中,步骤s291位于步骤s28和步骤s30之间。

110.可以理解,在其他的实施例中,步骤s291也可位于步骤s27和步骤s28之间;步骤s291也可位于步骤s261和步骤s27之间;步骤s291还可位于步骤s261之前。在此不对步骤s261相关的执行顺序进行限定,只要位于步骤s30前即可。

111.可以理解,在步骤s261之前,即在把待连接的多个焊带10放置到多个背接触电池20的电极上之前,制备方法还可包括:利用第一夹持部31、第二夹持部32和第三夹持部33抓取多个焊带10。可在利用第一夹持部31、第二夹持部32和第三夹持部33抓取多个焊带10之后,裁切多个第一焊带11和多个第二焊带12的被夹持部,再把裁切后的待连接的多个焊带10放置到多个背接触电池20的电极上。如此,裁切时多个焊带10已经被抓取固定,不会因裁切而发生位移,故可以提高焊带10定位的精度,从而有利于提高焊接精度。而且,在把焊带10放到背接触电池20上之前进行裁切,避免裁切时对背接触电池20产生不利影响。

112.进一步地,可在步骤s24之前,即在将多个背接触电池20放置在承载平台102之前,利用第一夹持部31、第二夹持部32和第三夹持部33抓取多个焊带10;也可在步骤s24的同时,利用第一夹持部31、第二夹持部32和第三夹持部33抓取多个焊带10;还可在步骤s24后,利用第一夹持部31、第二夹持部32和第三夹持部33抓取多个焊带10。在此不对具体的执行顺序进行限制。

113.可以理解,在其他的实施例中,也可在利用第一夹持部31、第二夹持部32和第三夹持部33抓取多个焊带10的同时,裁切多个第一焊带11和多个第二焊带12的被夹持部,再把裁切后的待连接的多个焊带10放置到多个背接触电池20的电极上。如此,可以减小抓取和裁切的间隔时长,有利于提高生产效率。

114.具体地,被夹持部指焊带10被第三夹持部33夹持的部位。第三夹持部33在承载平台102上的投影与焊带10在承载平台102的投影的相交部分,为被夹持部在承载平台102的投影。

115.具体地,裁切件可为冲裁件。换言之,可利用第三夹持部33的冲裁件,冲裁多个第一焊带11和多个第二焊带12的被夹持部。如此,使得冲裁形成的切面光洁并垂直,切口更加美观。可以理解,在其他的实施例中,裁切件也可为剪刀、刀片、激光切割器等具备裁切功能的器件。

116.具体地,可利用裁切件裁切掉焊带10的被夹持部中的一段焊带10。如此,使得裁切后焊带10的两个切口之间留有一段空间,从而避免短路。

117.进一步地,被裁切掉的一段焊带10的长度与被夹持部的长度的比值为0.5。如此,使得裁切后焊带10的两个切口之间的距离固定,使得电池串100更加美观。而且,量化裁切后焊带10的两个切口之间的距离,进一步避免短路。

118.可以理解,在其他的实施例中,被裁切掉的一段焊带10的长度与被夹持部的长度的比值,可为0.2、0.25、0.4、0.6或其他数值。在此不进行限定。

119.进一步地,裁切后焊带10的两个切口之间的连线在承载平台102的投影,与空隙在承载平台102的投影相交。如此,保证空隙对应的焊带10被裁切掉,可以避免裁切后的焊带10越过空隙接触到空隙另一侧的背接触电池20,从而避免由此对空隙另一侧的背接触电池20造成不利影响。

120.更进一步地,裁切后焊带10的两个切口之间的距离的中心点在承载平台102的投影,位于空隙的中心线在承载平台102的投影上。如此,使得裁切后焊带10的两个切口到空隙的距离相同,使得电池串100更加美观。而且,便于裁切件在裁切时定位,有利于提高焊接效率。

121.请参阅图7、图10和图11,可选地,焊带10包括多个第一焊带11和多个第二焊带12,第三夹持部33夹持第一焊带11和第二焊带12;第三夹持部33包括裁切件,相邻两个第三夹持部33的裁切件分别对应第一焊带11和第二焊带12,在步骤s30之前,制备方法还包括:

122.步骤s292:利用第一焊带11对应的裁切件裁切多个第一焊带11的被夹持部;

123.步骤s293:利用第二焊带12对应的裁切件裁切多个第二焊带12的被夹持部。

124.如此,一并夹持第一焊带11和第二焊带12,选择性裁切焊带10的被夹持部,可以增多焊带10的被夹持部的个数,减小焊带10未被夹持的部位的长度,从而避免未被夹持的部位塌下而易断裂。同时,这样减小了焊带10未被夹持的部位在焊带10的宽度方向上的自由度,有利于提高焊带10的定位精度,从而提高焊接精度。

125.可以理解,图11和图7体现了焊带10在被裁切前后的变化。

126.具体地,步骤s292和步骤s293可同时进行,换言之,可在利用第一焊带11对应的裁切件裁切多个第一焊带11的被夹持部的同时,利用第二焊带12对应的裁切件裁切多个第二焊带12的被夹持部。如此,可以节约裁切的时间,有利于提高焊接效率。

127.可以理解,也可先利用第一焊带11对应的裁切件裁切多个第一焊带11的被夹持部,再利用第二焊带12对应的裁切件裁切多个第二焊带12的被夹持部;也可先利用第二焊带12对应的裁切件裁切多个第二焊带12的被夹持部,再利用第一焊带11对应的裁切件裁切多个第一焊带11的被夹持部;还可交替地利用第一焊带11对应的裁切件裁切部分第一焊带11的被夹持部,利用第二焊带12对应的裁切件裁切部分第二焊带12的被夹持部。

128.具体地,多个第一焊带11可以同时被裁切,也可按个依次被裁切,还可按批依次被裁切。类似地,多个第二焊带12可以同时被裁切,也可按个依次被裁切,还可按批依次被裁切。

129.具体地,在图10的示例中,步骤s292和步骤s293位于步骤s28和步骤s30之间。可以理解,步骤s292和步骤s293相关的执行顺序的内容可参照前文,在此不进行限定,只要位于步骤s30前即可。

130.具体地,被夹持部指焊带10被第三夹持部33夹持的部位。可以理解,由于第三夹持部33夹持第一焊带11和第二焊带12,故图11中第三夹持部33在承载平台102上的投影与第一焊带11和第二焊带12在承载平台102的投影的均相交。而图11中被裁切的区域,与不被裁切的区域由图11中的虚线隔开,并与图7中第三夹持部33覆盖的区域对应。也即是说,不管是图9的示例,还是图11的示例,图7中第三夹持部33覆盖的区域均为被裁切的区域。

131.优选地,步骤s292包括:利用第一焊带11对应的裁切件同时裁切多个第一焊带11的被夹持部;步骤s293包括:利用第二焊带12对应的裁切件同时裁切多个第二焊带12的被

夹持部。如此,同时裁切焊带10,有利于提高焊接效率。

132.更优选地,可利用第一焊带11对应的裁切件同时裁切整串电池串所需的全部第一焊带11的被夹持部;利用第二焊带12对应的裁切件同时裁切整串电池串所需的全部第二焊带12的被夹持部。

133.如此,可以同时整串裁切焊带10,有利于提高焊接效率。而且,在裁切的过程中,焊带10始终被第一夹持部31、第二夹持部32和第三夹持部33固定,保证了焊带10对于背接触电池20的高精度对位。

134.请参阅图12和图13,可选地,机械手包括设于第一夹持部31、第二夹持部32和第三夹持部33之间的运输部,在步骤s26之前,制备方法还包括;

135.步骤s251:利用运输部将压具40从初始位置移动至抬高位置;

136.步骤s252:利用第一夹持部31、第二夹持部32和第三夹持部33抓取焊带10;

137.在步骤s27包括;

138.步骤s271:利用运输部将压具40从抬高位置移动至下压位置,以使压具40压在放置了焊带10的背接触电池20上。

139.如此,在抓取焊带10前,将压具40抬高,可以避免压具40干涉对焊带10的抓取。而且,在将多个焊带10放置到多个背接触电池20的电极上之后,将压具40下压,可以一并压住多个背接触电池20和多个焊带10,使得焊接时多个背接触电池20和多个焊带10均不会移动,有利于提高焊接的精度。

140.具体地,初始位置是指压具40的未被运输部接触时所处于的位置。初始位置可位于传送带上,压具40使用完毕后,运输部可将压具40置于传送带回流至初始位置,进入下一轮使用。

141.具体地,抬高位置是指比初始位置更高的位置。即,运输部将多个压具40从初始位置抬起。在压具40处于抬高位置时,不会干涉到第一夹持部31、第二夹持部32和第三夹持部33抓取焊带10,也便于在将焊带10放置到背接触电池20后,压住放置了焊带10的背接触电池20。

142.具体地,下压位置是指压具40压住放置了焊带10的背接触电池20时所处的位置。

143.具体地,运输部包括吸盘和/或夹持件。进一步地,吸盘包括真空吸盘和/或磁吸盘。如此,提供运输部的多种实现形式,可根据实际生产的需求进行选择,有利于适应多种生产场景。

144.具体地,“机械手包括设于第一夹持部31、第二夹持部32和第三夹持部33之间的运输部”是指,在焊带10的长度方向上,第一夹持部31和与第一夹持部31相邻的第三夹持部33之间设有运输部,用于将压具40运输至第一夹持部31和与第一夹持部31相邻的第三夹持部33之间;第二夹持部32和与第二夹持部32相邻的第三夹持部33之间设有运输部,用于将压具40运输至第二夹持部32和与第二夹持部32相邻的第三夹持部33之间;相邻的两个第三夹持部33之间设有运输部,用于将压具40运输至相邻的两个第三夹持部33之间。

145.换言之,在焊带10的长度方向上,第一夹持部31和与第一夹持部31相邻的第三夹持部33之间设有压具40,为第一压具;第二夹持部32和与第二夹持部32相邻的第三夹持部33之间设有压具40,为第二压具;相邻的两个第三夹持部33之间设有压具40,为第三压具。

146.可以理解,第一压具、第二压具和多个第三压具中的至少两个压具40可以相连,形

成一片压具40。如此,可以对一片压具40一并运输,有利于提高效率和压具40定位的精准度。

147.进一步地,第一压具、第二压具和多个第三压具全部相连,形成一整片压具40。如此,可以最大限度地提高效率和压具40定位的精准度。

148.可以理解,在其他的实施例中,也可在焊带10的长度方向上,在下列三种区域中的一处或多处设置压具40。第一种区域为第一夹持部31和与第一夹持部31相邻的第三夹持部33之间的区域。第二种区域为第二夹持部32和与第二夹持部32相邻的第三夹持部33之间的区域。第三种区域为相邻的两个第三夹持部33之间的区域。

149.优选地,步骤s251包括:利用运输部同时将多个压具40从初始位置移动至抬高位置;步骤s252包括:利用第一夹持部31、第二夹持部32和第三夹持部33同时抓取多个焊带10;步骤s271包括:利用运输部同时将多个压具40从抬高位置移动至下压位置,以使压具40同时压在放置了焊带10的背接触电池20上。

150.如此,同时抓取和放置多个压具40、同时抓取多个焊带10,有利于提高焊接效率。而且,在放置压具40的过程中,整串电池串所需的全部焊带10始终被第一夹持部31、第二夹持部32和第三夹持部33夹持,相对位置始终固定,保证了焊带10对于背接触电池20的高精度对位。

151.更优选地,可利用运输部同时将整串电池串所需的全部压具40从初始位置移动至抬高位置;利用第一夹持部31、第二夹持部32和第三夹持部33同时抓取整串电池串所需的全部焊带10;利用运输部同时将整串电池串所需的全部压具40从抬高位置移动至下压位置,以使整串电池串所需的全部压具40同时压在放置了焊带10的背接触电池20上。

152.如此,可以同时抓取和放置整串电池串所需的全部压具40,同时抓取整串电池串所需的全部焊带,有利于提高焊接效率。而且,在放置压具40的过程中,整串电池串所需的全部焊带10始终被第一夹持部31、第二夹持部32和第三夹持部33夹持,相对位置始终固定,保证了焊带10对于背接触电池20的高精度对位。

153.可以理解,在其他的实施例中,可利用第一夹持部31、第二夹持部32和第三夹持部33抓取一条焊带10、多条焊带10、一截焊带10或多截焊带10。

154.请参阅图4、图14和图15,可选地,在步骤s22之前,制备方法包括:

155.步骤s21:将背接触电池片划片,形成至少两个背接触电池20;

156.步骤s22包括:

157.步骤s221:每隔一个背接触电池20,利用摆片机构将一个背接触电池20旋转一百八十度。

158.如此,将背接触电池片划分为多个背接触电池20,并利用摆片机构排列多个背接触电池20,便于后续放置焊带。

159.具体地,在图15的示例中,在背接触电池片的整片区域,相邻的两条第一主栅之间设有一条第二主栅,相邻的两条第二主栅之间设有一条第一主栅。每条第一主栅设有沿着第一主栅的延伸方向依次排列的多个第一焊点21;每条第二主栅设有沿着第二主栅的延伸方向依次排列的多个第二焊点22。

160.可以理解,将图15中的背接触电池片沿图15中的虚线划开,得到两个背接触电池20,将第二个背接触电池20旋转一百八十度,则可将两个背接触电池20排列成图4所示的形

态。如此,使得多个背接触电池20的排列适应于图2所示的背接触电池串100对应的制备方法。

161.在其他的实施例中,也可不进行旋转。

162.具体地,在图16的示例中,在背接触电池片的第一区域,相邻的两条第一主栅之间设有一条第二主栅,相邻的两条第二主栅之间设有一条第一主栅。每条第一主栅设有沿着第一主栅的延伸方向依次排列的多个第一焊点21;每条第二主栅设有沿着第二主栅的延伸方向依次排列的多个第二焊点22。在背接触电池片的第二区域,相邻的两条第一主栅之间设有一条第二主栅,相邻的两条第二主栅之间设有一条第一主栅。每条第一主栅设有沿着第一主栅的延伸方向依次排列的多个第一焊点21;每条第二主栅设有沿着第二主栅的延伸方向依次排列的多个第二焊点22。但在主栅的延伸方向上,第一区域和第二区域对应的主栅的极性相反。

163.可以理解,将图16中的背接触电池片沿图16中的虚线划开,得到两个背接触电池20,无需将背接触电池20旋转一百八十度,则可排列成图4所示的形态。如此,使得多个背接触电池20的排列适应于图2所示的背接触电池串100对应的制备方法。

164.综合以上,可以理解,是否需要对划片后的背接触电池20进行旋转,取决于电极设计和电池串设计。对于图15的电极设计和图2的电池串设计,需要每隔一个背接触电池20,利用摆片机构将一个背接触电池20旋转一百八十度;而对于图16的电极设计和图2的电池串设计,不需要每隔一个背接触电池20,利用摆片机构将一个背接触电池20旋转一百八十度。

165.请注意,前文是对图2所示的电池串的制备方法进行解释和说明。接下来,对图17所示的电池串的制备方法进行解释和说明。为避免冗余,接下来省略或简单说明两种背接触电池串100的制备方法的相同之处,详细说明不同之处。可以理解,相同之处可相互参照。

166.请参阅图17、图18和图19,可以理解,对于图15的电极设计和图17的电池串设计,不需要每隔一个背接触电池20,利用摆片机构将一个背接触电池20旋转一百八十度;而对于图16的电极设计和图17的电池串设计,需要每隔一个背接触电池20,利用摆片机构将一个背接触电池20旋转一百八十度。

167.请参阅图19、图20和图21,可选地,在步骤s24之前,制备方法包括:

168.步骤s23:将绝缘条50放置在相邻两个背接触电池20之间的空隙上。

169.如此,可以通过绝缘条50防短路,有利于提高电池串的可靠性。同时,绝缘条50可固定片间距,有利于提高焊接精度。

170.优选地,将多个绝缘条50一并放置在相邻两个背接触电池20之间的空隙上。如此,可以一并放置多个绝缘条50,可以提高焊接效率。而且,在放置的过程中,多个绝缘条50的相对位置固定,保证了绝缘条50对于背接触电池20的高精度对位。

171.更优选地,将整串电池串所需的全部绝缘条50一并放置在对应的空隙上。如此,可以一并放置整串电池串所需的全部绝缘条50,可以最大程度地提高焊接效率。而且,在放置的过程中,整串电池串所需的全部绝缘条50的相对位置固定,保证了绝缘条50对于背接触电池20的高精度对位。

172.可选地,绝缘条50包括第一粘接层,在步骤s24之前,制备方法包括:将承载平台102加热至预设温度,以使第一粘接层粘接绝缘条50和背接触电池20。

173.如此,使得绝缘条50表面的第一粘接层受热融化,从而使得绝缘条50与背接触电池20粘结。

174.进一步地,第一粘接层为胶膜。如此,可受热融化从而粘结绝缘条50与背接触电池20。

175.进一步地,预设温度为90℃-100℃。例如为90℃、92℃、95℃、97℃、99℃、100℃。如此,保证绝缘条50与背接触电池20粘结。

176.可选地,绝缘条50的宽度为2mm-8mm。例如为2mm、4mm、5mm、7mm、8mm。空隙的宽度为0.2mm-1mm。例如为0.2mm、0.3mm、0.5mm、0.8mm、1mm。如此,使得绝缘条50的宽度比空隙大,能够覆盖空隙,从而使得电池串更加美观,避免空隙间的眩光伤害人眼。

177.优选地,空隙的宽度为0.5mm,绝缘条50的宽度为5mm。

178.可选地,绝缘条50的颜色与电池组件的颜色相同。如此,使得组件更加美观。进一步地,绝缘条50的颜色为黑色或白色。

179.可选地,绝缘条50为pet。如此,pet的机械性能适中,在焊接、层压或搬运电池串时,能够撑住相邻两个背接触电池20之间的间隙,而且成本较低。

180.可选地,绝缘条50可呈连续状。如此,保证绝缘。可以理解,绝缘条50也可呈间断状。如此,在保证绝缘的情况下尽量节约材料,降低成本。

181.可选地,绝缘条50呈长方形。如此,与空隙的形状适配,避免干涉到背接触电池20。

182.可选地,绝缘条50的宽度小于相邻两个背接触电池20的相邻两个焊点的间距。如此,避免绝缘条50干涉到焊接。

183.请注意,图2所示的背接触电池串100中也可设置绝缘条50,解释、说明和图示可参照此处关于绝缘条50的部分,为避免冗余,不再赘述。

184.请参阅图20和图21,可选地,绝缘条50的一面设有第一粘接层,绝缘条50的另一面依次设有第二粘接层和导电条60,导电条60的宽度小于绝缘条50的宽度,将绝缘条50放置在相邻两个背接触电池20之间的空隙上,包括:

185.将第一粘接层放置在相邻两个背接触电池20上。

186.如此,使得绝缘条50和背接触电池20通过第一粘接层连接,使得导电条60和绝缘条50通过第二粘接层连接。而且,导电条60位于绝缘层背离背接触电池20的一侧,可以避免短路。并且,导电条60可以降低背接触电池20的片内电流的失配,提高电池串的输出功率。

187.可以理解,导电条60使得图17所示的背接触电池串100中电流的流向呈z字型。在分片前的背接触电池片的电极排布与图15相同时,无需对分片后的背接触电池20进行一百八十度旋转,可以提高对背接触电池片的形态的适应。

188.可选地,导电条60均呈长方形。如此,与空隙的形状适配,避免干涉到背接触电池20。

189.可选地,导电条60的宽度小于绝缘条50的宽度,导电条60的宽度小于相邻两个背接触电池20的相邻两个焊点的间距。如此,避免导电条60干涉到焊接。

190.可选地,导电条60可为镀锡铜焊带。换言之,导电条60包括铜基材和涂覆在铜基材上的锡层。如此,导电效果较好。

191.具体地,导电条60的厚度可为0.05mm-0.15mm。例如为0.05mm、0.07mm、0.1mm、0.12mm、0.14mm、0.15mm。如此,使得导电条60的厚度处于合适范围,

192.可以理解,在其他的实施例中,导电条60还可为包括铝基材和涂覆在铝基材上的锡层;或,导电条60为铝带;或,导电条60为锡带。在此不对导电条60的具体形式进行限制。

193.可选地,可通过热压的方式将导电条60、第二粘接层和绝缘条50连接在一起。如此,使得绝缘条50和导电条60连接,可以在放置绝缘条50的同时一并放置导电条60,可以提高生产效率。

194.请参阅图17,对于一个背接触电池串100中的第一片背接触电池20,正极栅线连接的正极焊带焊接到正极汇流条,负极栅线连接的负极焊带焊接到第一片背接触电池20和第二片背接触电池20之间的导电条60。对于一个电池串中的第二片背接触电池20,正极栅线连接的正极焊带焊接到第一片背接触电池20的负极焊带连接的导电条60,负极栅线连接的负极焊带焊接到第二片背接触电池20与第三片背接触电池20之间的导电条60。如此,完成一整串电池串的焊接。可以理解,在图17的示例中,电流的流向呈z字型;而在图2的示例中,电流的流向呈i字型。

195.可选地,请参阅图19,在步骤s22中,利用摆片机构排列多个背接触电池20,使得在焊带10的连接方向上,相邻两个背接触电池20对应的电极的极性相同。即,相邻两个背接触电池20对应的主栅的极性相同。如此,使得背接触电池20的排列与图17的背接触电池串相适应。

196.可选地,请参阅图20,步骤s23位于步骤s22和步骤s24之间。换言之,先排列多个背接触电池20,再放置绝缘条50,再将排列好的多个背接触电池20一并移动至上料工位的承载平台102。如此,在搬运多个背接触电池20的过程中,绝缘条50撑住片间距,有利于减少多个背接触电池20的相对移动,从而提高生产的精度。

197.可以理解,在其他的实施例中,步骤s23也可位于步骤s24和步骤s26之间。换言之,先将排列好的多个背接触电池20一并移动至上料工位的承载平台102,再放置绝缘条50,再放置焊带10。

198.请参阅图22和图23,利用第一夹持部31、第二夹持部32和第三夹持部33,抓取多个焊带10,将多个焊带10放置到多个背接触电池20的电极上。第一夹持部31、第二夹持部32和第三夹持部33分别对应多个焊带10的首端、尾端和中间部。

199.请参阅图22,相邻两个背接触电池20之间形成空隙,第三夹持部33的数量为多个,每个第三夹持部33对应一个空隙。焊带10包括多个第一焊带11和多个第二焊带12,每个第三夹持部33夹持第一焊带11和第二焊带12。每个第三夹持部33均包括第一裁切件和第二裁切件,第一裁切件对应第一焊带11,第二裁切件对应第二焊带12,在步骤s30之前,制备方法还包括:

200.利用第一焊带11对应的第一裁切件在导电条60的一侧裁切多个第一焊带11的被夹持部;

201.利用第二焊带12对应的第二裁切件在导电条60的另一侧裁切多个第二焊带12的被夹持部。

202.如此,一并夹持第一焊带11和第二焊带12,在导电条60的两侧分别裁切第一焊带11和第二焊带12,使得第一焊带11和第二焊带12的切口分别位于导电条60的两侧,从而使得电流的流向呈z字型,保证在焊带的长度方向错位的异性主栅能够连通。

203.在图22和图23的示例中,第一焊带11在导电条60远离第一夹持部31的一侧被裁

断,第二焊带12在导电条60靠近第一夹持部31的一侧被裁断。

204.具体地,第三夹持部33可连续地覆盖第一焊带11和第二焊带12的被裁切的区域,如图22所示。如此,每个第三夹持部33可形成一块整体,可整体移动和定位,控制更简单,定位更准确。

205.可以理解,在其他的实施例中,第三夹持部33也可分别覆盖第一焊带11和第二焊带12的被裁切的区域,类似于图6。如此,可以通过夹持为裁切定位,使得裁切更加精准。

206.具体地,请参阅图23,每个焊带10截断后,形成两个切口,每个焊带10的两个切口位于导电条60的一侧。如此,保证每个焊带10的一个切口对应的一截焊带10连接到导电条60,另一个切口对应的一截焊带10与导电条60之间形成空隙,无法连接。

207.可以理解,每个焊带10截断后,形成两个切口,对应两截焊带10。对于相邻两个空隙对应的两个导电条60,每截焊带10的一端与一个导电条60相交,另一端与另一个导电条60之间形成间隙。每截焊带10与导电条60相交的一端,可如图23所示地穿过导电条60和绝缘条50,也可仅穿过导电条60且位于绝缘条50的范围内,还可位于导电条60的范围内。每截焊带10与导电条60形成间隙的一端,可如图23所示地位于绝缘条50的范围外,也可位于绝缘条50的范围内,导电条60的范围外。

208.在此不对每截焊带10与导电条60相交的一端的具体位置进行限定,只要能与导电条60连接即可。在此也不对每截焊带10与导电条60形成间隙的一端的具体位置进行限定,只要不与导电条60连接即可。

209.关于裁切的其他解释和说明可参照前文,为避免冗余,在此不再赘述。

210.请参阅图24,将压具40放置到放置了多个焊带10的多个背接触电池20上。关于该部分的解释和说明可参照前文,为避免冗余,在此不再赘述。

211.请参阅图2和图17,本技术实施例的背接触电池串100,采用上述任一项的背接触电池串100的制备方法制备而成。

212.本技术实施例的电池组件,包括上述的背接触电池串100。

213.本技术实施例的电池串和电池组件,由于将多个背接触电池20一并移动,将多个焊带10一并放置,将放置了压具40和多个焊带10的多个背接触电池20一并移动,故可以提高背接触电池串100的生产效率。

214.关于背接触电池串100和电池组件的解释和说明可参照前文,为避免冗余,在此不再赘述。

215.本技术实施例的生产设备,包括摆片机构、机械手、承载平台102和焊接器,摆片机构用于排列多个背接触电池20;机械手用于将排列好的多个背接触电池20一并移动至上料工位,背接触电池20的背面与上料工位的承载平台102背离;机械手用于在上料工位将多个焊带10一并放置到多个背接触电池20上;机械手用于在上料工位将压具40放置到放置了多个焊带10的多个背接触电池20上;承载平台102用于将放置了压具40和多个焊带10的多个背接触电池20一并移动至焊接工位;焊接器用于在焊接工位将多个焊带10与多个背接触电池20焊接;承载平台102用于将焊接后的多个背接触电池20一并移动至出串工位。

216.本技术实施例的生产设备,由于将多个背接触电池20一并移动,将多个焊带10一并放置,将放置了压具40和多个焊带10的多个背接触电池20一并移动,故可以提高背接触电池串100的生产效率。

217.关于生产设备的解释和说明可参照前文,为避免冗余,在此不再赘述。

218.优选地,摆片机构用于排列整串电池串所需的全部背接触电池20;机械手用于将排列好的整串电池串所需的全部背接触电池20一并移动至上料工位;机械手用于在上料工位将整串电池串所需的全部焊带10一并放置到多个背接触电池20上;承载平台102用于将放置了压具40和整串电池串所需的全部焊带10的全部背接触电池20一并移动至焊接工位;焊接器用于在焊接工位一并将整串电池串所需的全部焊带10与整串电池串所需的全部背接触电池20焊接;承载平台102用于将焊接后的整串电池串所需的全部背接触电池20一并移动至出串工位。

219.可选地,生产设备包括划片机构,划片机构用于将背接触电池20片划片,形成至少两个背接触电池20;摆片机构用于每隔一个背接触电池20将一个背接触电池20旋转一百八十度。

220.可选地,机械手用于将绝缘条50放置在相邻两个背接触电池20之间的空隙上。

221.可选地,绝缘条50包括第一粘接层,承载平台102用于加热至预设温度,以使第一粘接层粘接绝缘条50和背接触电池20。

222.可选地,预设温度为90℃-100℃。

223.可选地,绝缘条50的宽度为2mm-8mm。

224.可选地,绝缘条50为pet。

225.可选地,绝缘条50的一面设有第一粘接层,绝缘条50的另一面依次设有第二粘接层和导电条60,导电条60的宽度小于绝缘条50的宽度,机械手将第一粘接层放置在相邻两个背接触电池20上。

226.可选地,绝缘条50呈连续状或间断状。

227.可选地,承载平台102的真空吸附结构用于固定背接触电池20在承载平台102的位置。

228.可选地,机械手的第一夹持部31、第二夹持部32和第三夹持部33,把待连接的多个焊带10放置到多个背接触电池20的电极上,第一夹持部31、第二夹持部32和第三夹持部33分别对应多个焊带10的首端、尾端和中间部。

229.可选地,焊带10包括多个第一焊带11和多个第二焊带12;第一夹持部31包括多个第一夹爪311和多个第二夹爪312,第一夹爪311和第二夹爪312交错排列,第一夹爪311用于夹持第一焊带11的首端,第二夹爪312用于夹持第二焊带12的首端;第二夹持部32包括多个第三夹爪321和多个第四夹爪322,第三夹爪321和第四夹爪322交错排列,第三夹爪321用于夹持第一焊带11的尾端,第四夹爪322用于夹持第二焊带12的尾端。

230.可选地,相邻两个背接触电池20之间形成空隙,第三夹持部33的数量为多个,每个第三夹持部33对应一个空隙。

231.可选地,相邻的两个第三夹持部33之间的距离大于背接触电池20的宽度;具体地,相邻的两个第三夹持部33之间的距离等于背接触电池20的宽度与空隙的宽度之和;

232.和/或,第一夹持部31与相邻的第三夹持部33之间的距离大于背接触电池20的宽度;具体地,第一夹持部31与相邻的第三夹持部33之间的距离等于背接触电池20的宽度与空隙的宽度之和;

233.和/或,第二夹持部32与相邻的第三夹持部33之间的距离大于背接触电池20的宽

度;具体地,第二夹持部32与相邻的第三夹持部33之间的距离等于背接触电池20的宽度与空隙的宽度之和。

234.可选地,焊带10包括多个第一焊带11和多个第二焊带12;相邻的两个第三夹持部33中,一个第三夹持部33夹持用于第一焊带11,另一个第三夹持部33用于夹持第二焊带12;第三夹持部33的裁切件用于裁切多个第一焊带11和多个第二焊带12的被夹持部;

235.或,焊带10包括多个第一焊带11和多个第二焊带12,第三夹持部33夹持第一焊带11和第二焊带12;第三夹持部33包括裁切件,相邻两个第三夹持部33的裁切件分别对应第一焊带11和第二焊带12,第一焊带11对应的裁切件用于裁切多个第一焊带11的被夹持部;利用第二焊带12对应的裁切件用于裁切多个第二焊带12的被夹持部。

236.可选地,机械手包括设于第一夹持部31、第二夹持部32和第三夹持部33之间的运输部,运输部用于将压具40从初始位置移动至抬高位置;第一夹持部31、第二夹持部32和第三夹持部33用于抓取焊带10;运输部用于将压具40从抬高位置移动至下压位置,以使压具40压在放置了焊带10的背接触电池20上。

237.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。