1.本技术属于燃料电池技术领域,具体涉及一种燃料电池模块、燃料电池系统、燃料电池动力系统及车辆。

背景技术:

2.燃料电池电动汽车由于续驶里程长、燃料加注方便、性能与传统汽车相近等诸多优点,被认为是新能源汽车最重要的发展技术路线之一。

3.电堆是发生电化学反应的场所,也是燃料电池动力系统核心部分,由多个单体电池以串联方式层叠组合构成。将双极板与膜电极交替叠合,各单体之间嵌入密封件,经进气端板和盲端端板压紧后用紧固件紧固拴牢,即构成燃料电池电堆。电堆工作时,氢气和氧气分别由进口引入,经电堆气体主通道分配至各单电池的双极板,经双极板导流均匀分配至膜电极,通过膜电极支撑体与催化剂接触进行电化学反应。

4.单个电堆所串联的单片电池的数量是有限的,因为在堆叠的时候,一旦超过一定的数量,就会出现如下问题:1)配气不均匀,导致最后几片电池没有充分利用;2)单电池不一致性,导致出现单体电压偏差过大;3)散热不均匀,导致中间单片电池过热。

5.因此,目前的燃料电池存在功率低、可靠性差的技术问题。

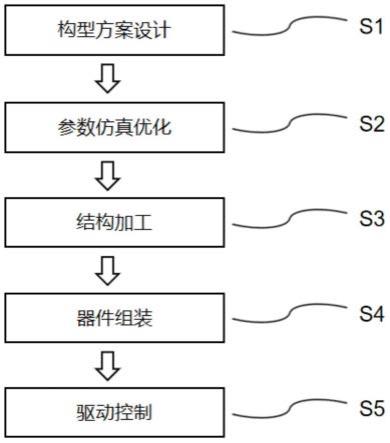

技术实现要素:

6.为解决上述技术问题,本技术提供一种燃料电池模块以及车辆,采用多个电堆集成的方案,由多个功率较小的电堆组成较大功率的燃料电池,并且电堆可靠性高。

7.实现本技术目的所采用的技术方案为,一种燃料电池模块,包括两个以上电堆,所述两个以上电堆沿平行于电堆中双极板的短边方向排列设置;所述两个以上电堆中膜电极的阳极朝向相同、且均朝向进气端或盲端。

8.可选的,所述两个以上电堆的双极板具有水平方向投影分量,且所述双极板的堆叠方向具有竖直方向投影分量。

9.可选的,所述两个以上电堆均以双极板平行于水平面、且双极板的堆叠方向平行于竖直方向的姿态设置。

10.可选的,所述两个以上电堆的双极板具有竖直方向投影分量,且所述双极板的堆叠方向具有水平方向投影分量。

11.可选的,所述两个以上电堆均以双极板的长边平行于竖直方向、且双极板的堆叠方向平行于水平方向的姿态设置。

12.可选的,所述膜电极的气体扩散层为疏水材料,所述双极板的外表面设有疏水涂层。

13.可选的,所述双极板的疏水涂层的接触角小于所述气体扩散层的接触角。

14.可选的,所述燃料电池模块,还包括:

15.壳体,设有安装腔;

16.高压组件,包括用于将所述两个以上电堆的输出极串联的铜排组件,以及与所述铜排组件电连接的输出端子,所述铜排组件设于所述安装腔中,所述输出端子贯穿安装于所述壳体上;

17.配气组件,连通于所述两个以上电堆的进气端板,所述配气组件设于所述安装腔中或位于所述壳体外;

18.电压巡检装置,与所述两个以上电堆的双极板电连接,所述电压巡检装置设于所述安装腔中或位于所述壳体外。

19.可选的,所述输出端子包括正极输出端子和负极输出端子;所述铜排组件将所述两个以上电堆的输出极串联、并形成正极连接部和负极连接部。

20.可选的,所述高压组件还包括正极连接件和负极连接件,所述正极输出端子通过所述正极连接件与所述正极连接部连接,且所述正极连接件与所述正极输出端子呈角度设置;所述负极输出端子通过所述负极连接件与所述负极连接部连接,且所述负极连接件与所述负极输出端子呈角度设置。

21.可选的,所述配气组件包括第一配气单元和第二配气单元;所述第一配气单元和所述第二配气单元中均包括两个以上分配歧管和用于对接流体出入口的配气歧管法兰;

22.所述分配歧管包括连通的主管道和两条以上分支管道,各所述分支管道分别与对应的所述主管道呈角度设置,且各所述分支管道分别与所述配气歧管法兰连通。

23.可选的,沿所述主管道的轴向,所述主管道的横截面面积自主管道开口至主管道末端呈减小趋势;所述主管道的横截面面积大于对应的所述分支管道的截面面积。

24.可选的,所述第一配气单元/所述第二配气单元中的所述两个以上分配歧管的所述主管道相互平行,所述两个以上分配歧管的所述分支管道互呈角度设置,且同一所述分配歧管的各所述分支管道相互平行、且形状相同。

25.可选的,所述配气歧管法兰上设置有与所述分支管道数量相同的导流通道;所述导流通道的截面形状设置为由圆形过渡至与电堆的进气端板的流体出入口相似的形状。

26.可选的,所述配气歧管法兰上设置有密封槽,所述密封槽围设于所述导流通道的与电堆的进气端板的流体出入口相似的形状的开口外。

27.可选的,所述两个以上电堆均以双极板平行于水平面、且双极板的堆叠方向平行于竖直方向的姿态设置;所述两个以上电堆的盲端端板位于对应的所述进气端板的上方,所述配气组件设于所述两个以上电堆的所述进气端板的底面;

28.所述第一配气单元和所述第二配气单元均设有三个所述分配歧管,其中:

29.用于供冷却介质流通的所述分配歧管设置为具有竖直方向投影分量;

30.用于供氧化介质流通的所述分配歧管设置为具有水平方向投影分量;

31.用于供还原介质流通的所述分配歧管设置为具有水平方向投影分量和竖直方向投影分量,且用于供还原介质流入所述电堆的所述分配歧管的所述主管道具有两个开口。

32.可选的,所述两个以上电堆均以双极板的长边平行于竖直方向、且双极板的堆叠方向平行于水平方向的姿态设置;所述两个以上电堆的盲端端板、进气端板和所述配气组件沿水平方向依次设置;

33.所述第一配气单元和所述第二配气单元均设有三个所述分配歧管,其中:

34.用于供冷却介质流通的所述分配歧管设置为具有水平方向投影分量;

35.用于供氧化介质流通的所述分配歧管设置为具有竖直方向投影分量;

36.用于供还原介质流通的所述分配歧管设置为具有水平方向投影分量和竖直方向投影分量,且用于供还原介质流入所述电堆的所述分配歧管的所述主管道具有两个开口。

37.可选的,所述配气组件设于所述安装腔中,且所述配气组件的配气歧管法兰与所述两个以上电堆的进气端板均对接且连通;

38.或者,所述配气组件设于所述壳体外,所述壳体上设有带流道的嵌件,所述配气组件的配气歧管法兰、所述嵌件、所述电堆的进气端板依次对接且连通。

39.可选的,所述电压巡检装置设于所述安装腔中,且固定于其中一个所述电堆的进气端板与盲端端板之间;所述电压巡检装置的长度方向平行于所述电堆的双极板的堆叠方向。

40.可选的,所述电压巡检装置连接于其中一个位于外侧的所述电堆的进气端板和盲端端板上,且所述电压巡检装置与所述配气组件设于所述两个以上电堆的不同侧面;所述电压巡检装置上的接插件分布于所述电压巡检装置的同一侧。

41.可选的,所述电压巡检装置设于所述安装腔中,所述电压巡检装置位于其中一个所述电堆的进气端板与盲端端板之间,且所述电压巡检装置与所述配气组件设于所述两个以上电堆的不同侧面;所述电压巡检装置的长度方向垂直于所述电堆的双极板的堆叠方向。

42.可选的,所述电压巡检装置上的接插件分布于所述电压巡检装置的朝向进气端和朝向盲端的相对两侧。

43.可选的,所述电压巡检装置包括:

44.两个以上巡检电路板,各所述巡检电路板上均设有至少一个巡检接插件,且其中一个所述巡检电路板上设有通信/供电接插件;

45.排线,所述两个以上巡检电路板通过所述排线串联;

46.外壳,所述两个以上巡检电路板和所述排线均设于所述外壳中,且所述巡检接插件和所述通信/供电接插件均外露于所述外壳。

47.基于同样的发明构思,本技术还提供了一种燃料电池系统,包括:

48.上述的燃料电池模块;

49.空气供应子系统,与所述燃料电池模块的各个所述电堆连通,以提供空气;

50.燃料供应子系统,与所述燃料电池模块的各个所述电堆连通,以提供燃料;

51.热管理子系统,与所述燃料电池模块的各个所述电堆连通,以提供冷却液从而对所述电堆进行冷却和/或加热;

52.自动控制系统,与所述燃料电池模块、所述空气供应子系统、所述燃料供应子系统和所述热管理子系统分别电连接。

53.基于同样的发明构思,本技术还提供了一种燃料电池动力系统,包括:

54.上述的燃料电池系统;

55.dc/dc变换器,与所述燃料电池系统的各个所述电堆电连接;

56.驱动电机,与所述dc/dc变换器电连接;

57.电机控制器,与所述驱动电机电连接;

58.车载储能装置,与所述dc/dc变换器电连接。

59.基于同样的发明构思,本技术还提供了一种车辆,包括上述的燃料电池模块;

60.或者,包括上述的燃料电池系统;

61.或者,包括上述的燃料电池动力系统。

62.由上述技术方案可知,本技术提供的燃料电池模块,采用多个电堆集成的方案,由两个以上功率较小的电堆组成较大功率的燃料电池。多个电堆沿平行于电堆中双极板的短边方向排列设置,由于单个电堆在双极板的短边方向尺寸最小,因此此布置方式使得整个燃料电池模块形成一个各项尺寸相近的立方体,避免燃料电池模块单个尺寸过长而影响其在整车上的布置,并且立方体结构的燃料电池模块的各向强度均较强,可靠性更高。本技术提供的燃料电池模块中,各电堆中膜电极的阳极朝向相同、且均朝向进气端或盲端,也就是说,各个电堆的进气方向以及电压输出结构完全相同,采用此结构便于歧管组件的布置、电压巡检等低压线路的布置,降低整个燃料电池模块内部结构的复杂性,有利于提高体积功率密度。

附图说明

63.图1为燃料电池模块中电堆在“右右右”方式下的布置结构图。

64.图2为燃料电池模块中电堆在“左左左”方式下的布置结构图。

65.图3为燃料电池模块中“右堆”正负输出极的示意图。

66.图4为燃料电池模块中“右堆”流体进出堆的示意图。

67.图5为燃料电池模块中“左堆”正负输出极的示意图。

68.图6为燃料电池模块中“左堆”流体进出堆的示意图。

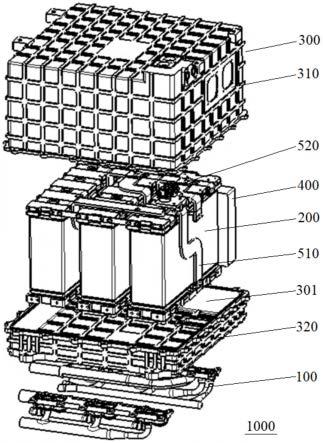

69.图7为本技术实施例1中燃料电池模块的结构示意图。

70.图8为本技术实施例1中燃料电池模块的爆炸图。

71.图9为图7的燃料电池模块拆除壳体后的结构示意图。

72.图10为图7的燃料电池模块中电堆的结构示意图。

73.图11为图7的燃料电池模块中配气组件的结构示意图。

74.图12为图11的配气组件中第一配气单元在另一视角下的结构示意图。

75.图13为图11的配气组件中第二配气单元在另一视角下的结构示意图。

76.图14为图11的配气组件中分段式变直径分配歧管的结构示意图。

77.图15为图12的第一配气单元的爆炸图。

78.图16为图13的第二配气单元的爆炸图。

79.图17为图7的燃料电池模块中下箱体的结构示意图。

80.图18为图7的燃料电池模块中配气组件与嵌件的装配图。

81.图19为图7的燃料电池模块中电压巡检装置的结构示意图。

82.图20为图19的电压巡检装置拆除外壳后的结构示意图。

83.图21为图7的燃料电池模块中高压组件与绝缘板组的装配结构图。

84.图22为图21的高压组件中输出端子的装配结构图。

85.图23为图7的燃料电池模块中高压组件与电堆的装配结构图。

86.图24为本技术实施例2的燃料电池模块中电堆、高压组件、电压巡检装置的装配结构图。

87.图25为图24的主视图。

88.图26为图24的右视图。

89.图27为本技术实施例3的燃料电池模块拆除壳体后的结构示意图。

90.图28为图27的后视图。

91.图29为图28的右视图。

92.图30为图28的仰视图。

93.图31为本技术实施例4的燃料电池模块拆除壳体后的结构示意图。

94.图32为图31的左视图。

95.图33为本技术实施例5的燃料电池系统的结构框图。

96.图34为本技术实施例6的燃料电池动力系统的结构框图。

97.图35为本技术实施例7的燃料电池电动车辆的结构框图。

98.附图标记说明:1000-燃料电池模块。

99.100-配气组件;110-第一配气单元;120-第二配气单元;130-分配歧管,130a-空气进配气歧管,130b-氢气排配气歧管,130c-排配冷却液歧管,130d-空气排配气歧管,130e-氢气进配气歧管,130f-进配冷却液歧管,131-主管道,131a-第一段主管道,131b-第二段主管道,131c-第三段主管道,132-分支管道,132a-第一个分支管道,132b-第二个分支管道,132c-第三个分支管道;140-配气歧管法兰,141-导流通道,142-密封槽,143-对接管,1431-直通管,1432-支撑管壳,144-第一对接边,145-安装孔;a-开口,b-末端。

100.200-电堆;210-进气端板;220-盲端端板;230-正输出极;240-负输出极;250-流体出入口,251-空气进口,252-空气排口,253-氢气进口,254-氢气排口,255-冷却液进口,256-冷却液排口。

101.300-壳体;301-安装腔;310-上箱体;320-下箱体;330-封盖。

102.400-电压巡检装置;410-巡检电路板;420-排线;430-外壳;440-巡检接插件;450-通信/供电接插件。

103.500-高压组件;510-铜排组件,511-正极铜排,512-负极铜排,513-连接铜排,514-第一铜排,515-第二铜排,516-辅助紧固件,517-支撑件,518-正极连接部,519-负极连接部;520-正极输出端子;530-负极输出端子;540-正极连接件;550-负极连接件;560-高压紧固件。

104.600-嵌件,610-内部流道。

105.700-绝缘板组,710-第一绝缘板,711-导向筒体,720-第二绝缘板,730-第三绝缘板。

106.810-外接接插件;820-巡检线束;830-转接插件。

具体实施方式

107.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

108.电堆(燃料电池堆)通常由多片膜电极、双极板堆叠组成,膜电极和双极板之间设置密封件,膜电极和双极板两端设置电堆端板、集流板、绝缘板等零部件,用于提供紧固力、汇集输出能量、隔绝高压等,电堆端板之间通过捆扎带、拉杆、螺杆等紧固连接。在膜电极内

部质子交换膜两侧阴、阳极的催化剂作用下,阴、阳极反应介质发生电化学反应,将化学能转换为电能。

109.在某个燃料电池中,将靠近反应介质输入端定义为进气端,将远离反应介质输入端定义为盲端,相应的将位于进气端的端板定义为进气端板,将位于盲端的端板定义为盲端端板。电堆中,进气端的端板、绝缘板、集流板、若干重复单元(双极板和膜电极)、盲端的集流板、绝缘板、盲端的端板依次堆叠,则膜电极的阴、阳极朝向有两种布置方式:将膜电极阳极朝向进气端的布置方式定义为“右”,采用该种布置方式的电堆定义为“右堆”,如图3和图4所示;将膜电极阴极朝向进气端的布置方式定义为“左”,采用该种布置方式的电堆定义为“左堆”,如图5和图6所示;“左堆”和“右堆”可以假想为人的“左手”和“右手”,两个电堆镜像对称。

110.电堆整体布置型式,分为橫置和竖置两种摆放方式,其中橫置的定义是膜电极、双极板等零部件垂直地面布置,竖置的定义是膜电极、双极板等零部件平行于地面布置。考虑到双极板通常存在长边和短边,将橫置方式拆分为水平布置和侧向布置,其中水平布置定义是双极板长边平行于地面、短边垂直地面布置;侧向布置定义是双极板短边平行于地面、长边垂直地面布置。

111.本技术中的“左堆”、“右堆”、“竖置”、“横置”等概念的具体释义参考如上内容,为方便表述,下述实施例中均采用各释义的简称。

112.实施例1:

113.本技术实施例提供一种燃料电池模块1000,其结构如图1和图2、图7至图9所示,该燃料电池模块1000采用多堆集成方案,包括两个以上电堆200。也就是说,该燃料电池模块1000可以采用双堆集成、三堆集成、四堆集成、六堆集成等方案。该燃料电池模块1000的各电堆200沿平行于电堆200中双极板的短边方向排列设置,也就是说该燃料电池模块1000的各电堆200均为竖置,并且沿双极板的短边方向间隔分布,堆间间距用于走线、布置高压铜排等零件。本实施例中,该燃料电池模块1000包括三个电堆200,且三个电堆200中重复单元(双极板 膜电极)的数量相同,使得三个电堆200的高度(重复单元堆叠方向上的尺寸)基本一致。

114.该燃料电池模块1000中,各电堆200中膜电极的阳极朝向相同、且均朝向进气端或盲端。也就是说,本技术的燃料电池模块1000的各电堆200均为“右堆”或者均为“左堆”。参见图1和图2,各个电堆200的进气方向以及电压输出结构完全相同,采用此结构便于歧管组件100的布置、电压巡检等低压线路的布置,降低整个燃料电池模块100内部结构的复杂性,有利于提高体积功率密度。

115.由于该燃料电池模块1000采用多堆集成方案,内部结构相对于单堆方案更为复杂,因此需要综合考虑歧管组件的布置、低压接线的布置、电堆排水性能等影响整堆性能的因素。具体在本实施例中,燃料电池模块1000的各电堆200均为“右堆”,并且均采用竖置方式,此种布置方式下,该燃料电池模块1000的各电堆200、歧管组件100以及高低压组件的具体结构如下:

116.为了提高排水性能,在某些实施例中,该燃料电池模块1000的各电堆200均设置为双极板具有水平方向投影分量、且双极板的堆叠方向具有竖直方向投影分量。双极板具有水平方向投影分量,也就是说该电堆200的双极板与水平面具有一定夹角或者平行于水平

面,优选双极板平行于水平面;双极板的堆叠方向具有竖直方向投影分量,也就是说该电堆200的高度方向与竖直方向具有一定夹角或者平行于竖直方向,优选高度方向平行于竖直方向。通过将三个电堆200均竖放设置,每个电堆200中,各重复单元均水平设置,优点在于:竖置相比橫置,更有利于生成水的排出,避免堵水不良,尤其是在冷启动等恶劣工况下,该优点尤为凸显。

117.同时,由于各电堆200均竖置,各电堆200的重力方向平行于双极板的堆叠方向,重力对于电堆200的堆叠压缩具有有益作用。因此竖置相比橫置,可以有效预防电堆塌腰,尤其在z向(竖直方向)振动或冲击较大的恶劣工况下,该优点尤为凸显。

118.考虑到电堆200的膜电极上气体扩散层、双极板上涂层的亲疏水性不一致,为了进一步优化电堆200的排水性能,本实施例中,由于各电堆200均为“右堆”,以三堆集成为例,三个电堆200形成“右右右”布置方式。也即,三个电堆200的膜电极的阳极朝向相同、且均朝向进气端。本实施例中,膜电极的气体扩散层采用疏水材料,双极板的外表面设有疏水涂层。通过采用疏水的气体扩散层匹配双极板疏水涂层,在疏水碳纸和疏水涂层以及重力三重作用下,膜电极阴极生产的水可以较快地排出到气体扩散层表面,有利于排水;进一步地,双极板的疏水涂层的接触角小于气体扩散层的接触角,也就是说90

°

<双极板涂层的接触角<气体扩散层的接触角。双极板涂层相比于膜电极的气体扩散层更为亲水,在气体扩散层和双极板涂层的梯度作用下,阴极反应生成的水可以较快地排出到气体扩散层表面,并较快地从双极板流道中排出,有利于排水。对于“右堆”,在竖置时,由于重力作用,有利于阴极生成的水反扩散到阳极,提高电堆的自增湿能力,有利于缓解外部系统辅助零部件增湿器的压力。本实施例中该燃料电池模块1000的各电堆200的其他未详述结构均可参考现有技术的相关公开,此处不展开说明。

119.为了配合上述电堆200共同工作,形成一个完整的燃料电池模块,该燃料电池模块1000还包括配气组件100、壳体300、电压巡检装置400和高压组件500。壳体300中设置有安装腔301,各电堆200均位于安装腔301中,并且各电堆200并排设置。配气组件100与各电堆200均连通,用于向各电堆200提供氧化介质(例如空气)、还原介质(例如氢气)和冷却介质(例如冷却液)。该配气组件100和电压巡检装置400具体可采用内置或外置的方案,也即根据实际需要,可将配气组件100和电压巡检装置400设于壳体100外部或者内部。配气组件100和电压巡检装置400可采用现有技术的相关公开,具体内容本技术不做限制。

120.具体参阅图11至图13,本实施例中,配气组件100采用分体式结构,包括第一配气单元110和第二配气单元120两个模块单元,两个模块单元分别对接电堆200的进气端板210的两端,即第一配气单元110对接电堆200的进气端板210其中一端的流体出入口,第二配气单元120对接电堆200的进气端板210另一端的流体出入口。第一配气单元和第二配气单元中均设置有分配歧管130和用于对接流体出入口的配气歧管法兰140,分配歧管130用于氧化介质(本实施例以空气为例)进出电堆/壳体、冷却介质(本实施例以冷却液为例)进出电堆/壳体和还原介质(本实施例以氢气为例)进出电堆/壳体。

121.具体的,本实施例中,第一配气单元110和第二配气单元120中均设置三个分配歧管130,第一配气单元110的三个分配歧管130分别为空气进配气歧管130a、氢气排配气歧管130b、排配冷却液歧管130c,第二配气单元120对应的三个分配歧管130分别为空气排配气歧管130d、氢气进配气歧管130e、进配冷却液歧管130f。在其他实施例中,也可采用空气-冷

却液共用歧管的方案,即在一根管道内部设置分隔板,使得管道内部形成两个独立的管腔。或者采用氢气-冷却液共用歧管的方案,或者空气-冷却液-氢气共用歧管的方案,具体管道设置方案本技术不做限制。

122.参见图15和图16,本技术中,分配歧管130包括连通的主管道131和两条以上分支管道132,各分支管道132分别与对应的主管道131呈角度设置,且各分支管道132的末端b分别与配气歧管法兰140连通。分支管道132与主管道131之间的夹角优选锐角,经过仿真对比分析,若分支管道132的轴向与主管道131夹角为90度设计,由于流动方向变化急剧会使气流从主管道131流入分支管道132时产生非常严重的气流分离,影响气流进堆的流场均匀性,也会增加歧管中产生的压损。分支管道132的具体数量与燃料电池模块中电堆的数量相匹配。考虑到布管的难易程度,本实施例中,各分支管道132沿主管道131的轴向依次分布,并且各分支管道132的分布方向平行于主管道131的轴向。具体的,同一分配歧管130中,其中一个分支管道132连通于主管道131的末端b,剩余分支管道132连通于主管道131的管壁上。可将一根管道的末端进行弯曲,弯曲的部分形成一个分支管道132。为了降低分支管道132与主管道131连通处的流阻,各分支管道132均与主管道131圆弧过渡。

123.考虑到电堆分配均匀性以及布管复杂度的问题,本实施例中,三个分配歧管130的主管道131相互平行,并且均平行于水平方向,使得连通于同一主管道131的三个分支管道132长度相等。此外,连通于同一主管道131的三个分支管道132相互平行、且形状相同。上述结构使得各条分支管道132的有效长度一致,能够解决电堆集成过程中流体分配的均匀性问题,从而提高电堆集成的一致性。为了方便布管,三个分配歧管130的分支管道132互呈角度设置。

124.主管道131的结构可设置为等直径的圆直管,也可以为从进口到末端b渐缩式的直圆管,还可以为分段式变直径的直圆管,本技术不做限制,主管道131的横截面面积大于对应的分支管道132的截面面积,以使各电堆均能保证充足的介质供给。

125.本实施例中,沿主管道131的轴向,主管道131的横截面面积自主管道131开口a至主管道131末端b呈减小趋势,具体采用分段式变直径的直圆管。变直径的设计相比等直径的设计主要是考虑到了流量分配导致主管道131内流动速度的变化这一因素。参见图14,以适配于三个电堆、主管道131采用三段式变直径(管径递减)的直圆管、分支管道132设置有3个的分配歧管130为例,流体介质从主管道131的开口a进入分配歧管130,一部分流体在从第一段主管道131a分配流入第一个分支管道132a后,剩余的流体在第二段主管道131b中还能保持与第一段主管道131a中较为接近的流动速度(第二段主管道131b中介质流速大致在第一段主管道131a中介质流速的90%~100%)。同理一部分流体在从第二段主管道131b分配流入第二个分支管道132b后,剩余的流体在第三段主管道131c中还能保持与第二段主管道131b中较为接近的流动速度(第三段主管道131c中介质流速大致在第二段主管道131b中介质流速的90%~100%)。如此可使得三个分支管道132中的流体介质的流动速度相差不大,从而分配给三个电堆的流量基本相近,在一定程度上提升了三个电堆流量分配的均匀性。此外,主管道131采用直径分段渐缩或逐渐缩小的结构,相比于直通管1431其尺寸减小,也能够节省一部分的空间,更便于结构的匹配和布局。

126.同一分配歧管130中的各分支管道132之间的间距可以设置为相同或者不同,也就是说,本技术对同一分配歧管130的各个分支管道132之间的间距没有严格的限制,无需等

间距设置,因此与其连通的各个电堆可以采用完全相同的结构或布局。以三堆集成方案为例,三个电堆可采用完全相同的双极板等零部件,三个电堆的进气端均为阳极端、盲端为阴极端;三个电堆也可以采用不同的结构和布局方案,如三个电堆是不同内部结构设计的电堆,三个电堆进气端为一个阳极两个阴极、盲端为两个阳极一个阴极等方式。如此,在进行多堆流场并联设计时可以尝试不同的拼堆方案,从中选取最合适的方案进行后续的开发工作。

127.配气歧管法兰140用于对接流体出入口,该流体出入口可以是电堆的进气端板的流体出入口,或者是介质进出燃料电池模块壳体的流体出入口,因此本技术提供的配气组件100通过配气歧管法兰140可以直接适配电堆或壳体,利用配气歧管法兰140的较大的平面,一方面便于设置密封圈,另一方面便于将该配气歧管法兰140与进气端板/壳体连接固定。参见图15和图16,配气歧管法兰140的边缘设置若干安装孔145,用于安装螺纹紧固件。

128.配气歧管法兰140上设置有与分支管道132数量相同的导流通道141,分配歧管130所形成的流体介质通道与该导流通道141连通,流体介质通过该导流通道141进入电堆。考虑到电堆的进气端板上,各个流体出入口的形状通常为四边形(相邻两边圆弧过渡),因此,流体介质在入堆和出堆时也需要流经与电堆的进气端板的流体出入口相似的形状,便于不同通道之间的密封。参见图12至图13,图15和图16,本实施例中,导流通道141的截面形状设置为由圆形过渡至与电堆的进气端板的流体出入口相似的形状,例如进气端板上流体出入口为圆角矩形,则导流通道141的截面形状则由圆形逐步过渡至圆角矩形,其中圆形开口用于对接分配歧管130,圆角矩形开口用于对接电堆或者壳体上的流体出入口。

129.参见图12至图13,该配气歧管法兰140上设置有密封槽142,密封槽142围设于导流通道141的与电堆的进气端板的流体出入口相似的形状的开口外,即密封槽142开设于配气歧管法兰140的靠近电堆的侧面上,用于安装密封圈。优选方案时,密封槽142的形状与电堆的进气端板的流体出入口相似,例如进气端板上流体出入口为圆角矩形,导流通道141的截面形状则由圆形逐步过渡至圆角矩形,配气歧管法兰140的靠近电堆的侧面上对应开设圆角矩形状的密封槽142。

130.配气歧管法兰140可以是一体成型于分配歧管130的分支管道132末端b的法兰盘,例如分配歧管130与配气歧管法兰140通过3d打印技术一体成型,也就是说,第一配气单元和第二配气单元均为一个结构件。配气歧管法兰140也可以是独立设置的法兰盘,例如,配气歧管法兰140上设置有对接管143,对接管143包括直通管1431和支撑管壳1432,直通管1431的管腔构成导流通道141,支撑管壳1432用于支撑分配歧管130。分支管道132的末端b直接插入对应的对接管143中,并且密封装配,例如焊接密封、涂覆密封胶密封或者通过密封圈密封。或者,在对接管143上设置第一对接边144,分支管道132的末端b开口上对应设置第二对接边,第二对接边与第一对接边144相对接,并且对接面设置密封件,例如焊接密封、涂覆密封胶密封或者通过密封圈密封。分配歧管130与配气歧管法兰140的具体连接结构本技术不做限制。

131.在该配气组件100的材质选择上,由于金属材料会析出离子,产生催化剂污染,并且金属材料是导体,有漏电风险。因此配气组件100的材料应当选择非金属。具体的,本实施例中,第一配气单元110、第二配气单元120的材质为ppa(聚邻苯二甲酰胺)、gf(玻璃纤维,简称玻纤)、pa(聚酰胺,俗称尼龙)、pps(聚苯硫醚)中的至少一种,第一配气单元110与第二

配气单元120的材质可相同或不同。例如,配气组件100的材质可采用ppa gf30(gf添加量占整个材料的重量百分比为30%)、ppa gf40(gf添加量占整个材料的重量百分比为40%)、pa6 gf15、pps等。上述材料通过注塑工艺、3d打印技术可以一体成型制备第一配气单元110、第二配气单元120整体,或者第一配气单元110、第二配气单元120的局部。

132.由于本实施例中燃料电池模块1000采用多堆集成方案,因此配气组件100需要同时对多个电堆200配气,导致配气组件100体积较大,具体参见图8和图9,本实施例中,该燃料电池模块1000采用歧管外置的方案,配气组件100设于壳体300外。参见图17和图18,壳体上设有带内部流道610的嵌件600,配气组件100的配气歧管法兰140、嵌件600、电堆200的进气端板210依次对接且连通,对接处通过密封圈密封。歧管外置的布局方式一方面能够大大节省壳体内部空间,提升燃料电池模块1000壳体内部零部件的集成度以及燃料电池模块1000的体积功率密度;另一方面歧管外置后进行歧管结构设计时对歧管形状、尺寸、布局方式等各方面的限制大大减少,设计的自由度增加,并且歧管结构具有更大的可调性。

133.在其他实施例中,还可采用歧管内置的方案,即第一配气单元110的三个分配歧管130均直接与电堆的进气端板连接。由于配气歧管法兰140的靠近电堆的侧面上的导流通道141开口形状与电堆的进气端板的流体出入口相似,因此配气歧管法兰140可以直接与进气端板对接、通过密封圈密封,且通过螺钉与进气端板连接固定。

134.为便于电堆200的装卸,本实施例中壳体300采用分体式结构,包括上箱体310和下箱体320,上箱体310和下箱体320通过螺纹紧固件连接,连接处设置密封圈。具体参见图17和图18,嵌件600安装于下箱体320中。嵌件600一端对接配气组件100的配气歧管法兰140,另一端对接电堆的进气端板,考虑到进气端板上流体出入口与配气歧管法兰140的导流通道141的电堆侧开口具有面积差,因此嵌件600的内部流道610设置为自歧管侧至电堆侧横截面积逐步增加,所得嵌件600上与电堆200对接的开口与进气端板210上对应的流体出入口的面积、大小均保持一致。嵌件600的材料为绝缘材料,提高安全性。

135.参见图4和图6,本实施例中,三个电堆200的进气端板210上均设置有6个流体出入口250,6个流体出入口分布于进气端板210的两侧、且呈中心对称分布。位于其中一侧的3个流体出入口分别为:空气进口251、冷却液排口256、氢气排口254,位于另一侧的3个流体出入口分别为:氢气进口253、冷却液进口255、空气排口252。通过将空气进口251与氢气进口253设置在进气端板210的两端,使得空气与氢气形成对流,提高电堆200的自増湿性能。

136.由于该燃料电池模块1000中三个电堆均为竖放,因此配气组件100必须布置在壳体的顶面或底面上,为了便于反应产生的水排出,参见图8,本实施例中,配气组件100布置于壳体的底面上,具体是配气组件100的配气歧管法兰140通过螺钉与下箱体320连接。第一配气单元110和第二配气单元120中均设置三个分配歧管130,参见图15和图16,第一配气单元110的三个分配歧管130分别为空气进配气歧管130a、氢气排配气歧管130b、排配冷却液歧管130c,第二配气单元120对应的三个分配歧管130分别为空气排配气歧管130d、氢气进配气歧管130e、进配冷却液歧管130f。

137.其中:空气进配气歧管130a和空气排配气歧管130d用于供空气流通,空气进配气歧管130a和空气排配气歧管130d均设置为具有水平方向投影分量,例如空气进配气歧管130a和空气排配气歧管130d均为水平管道,或者与水平面夹角不大于45

°

。空气进配气歧管130a和空气排配气歧管130d中,分支管道132与主管道131位于同一水平面,或者位于主管

道131的斜上方。供空气流通的分配歧管130采用上述布置方式,主要是因为空气流量较大,要求歧管的直径较大才能使得空气流场压损足够小,若空气歧管采用分支管道132在主管道131正上方连接,会导致氢气和冷却液歧管的摆放空间不够。

138.氢气进配气歧管130e和氢气排配气歧管130b用于供氢气流通,氢气进配气歧管130e和氢气排配气歧管130b均设置为具有水平方向投影分量和竖直方向投影分量,也就是说,氢气进配气歧管130e和氢气排配气歧管130b相对于水平方向和竖直方向均倾斜。供氢气流通的分配歧管130采用上述布置方式,主要是因为氢气流量较小,无需占用过多空间,因此适于布置在空气分配歧管130与冷却液分配歧管130之间。考虑到部分电堆会将出堆的氢气复用,即氢气入堆管道中连通一根旁通管,用于通入出堆的氢气。为此,氢气进配气歧管130e的主管道131具有两个开口,如图18所示,其中一个开口用于与嵌件600的内部流道610连通,另一个开口用于连通氢气回收管路。

139.进配冷却液歧管130f和排配冷却液歧管130c用于供冷却液流通,进配冷却液歧管130f和排配冷却液歧管130c均设置为具有竖直方向投影分量,例如进配冷却液歧管130f和排配冷却液歧管130c均为竖直管道,或者与竖直面夹角不大于45

°

。进配冷却液歧管130f和排配冷却液歧管130c中,分支管道132与主管道131位于同一竖直面,或者位于主管道131的斜上方。供冷却液流通的分配歧管130采用上述布置方式,主要是因为冷却液为液体,并且流量较大,冷却液分配歧管130更靠近竖直面,一方面可以利用重力排水;另一方面,当进配冷却液歧管130f和排配冷却液歧管130c均为竖直管时,分支管道132长度最短,可以避免产生太大的压损。

140.空气分配歧管130、氢气分配歧管130采用倾斜设置或水平设置时,内部流道610必然会存在弯曲部分,由于空气、氢气均为气体,因此这样设置产生的压损不会那么大,仍然能够满足氢气、空气的反应需要。上述分配歧管130布置方式,加上分配歧管130中分支管道132与主管道131之间倾斜设置的结构,以及连通于同一主管道131的各分支管道132的布置结构、形状和尺寸均相同,上述特征不仅可降低歧管流场中产生的压损,还能提升三个堆的流量分配的均匀性,使得流量不均匀度控制在

±

5%以内。

141.参阅图9,电压巡检装置400与电堆200的各片双极板电连接,实现电压巡检。电压巡检装置400具体设置于其中一个电堆200的进气端板210与盲端端板220之间,电压巡检装置400的两端分别与其中一个电堆200的进气端板210与盲端端板220连接。电压巡检装置400靠近双极板的短边侧,该布置方式合理利用电堆200中端板与双极板的面积差,以及壳体300与电堆200之间的装配空隙,将端板与双极板的短边/长边距离差所形成的空间作为电压巡检装置400的安装区域,因此该燃料电池模块不需要另外设置cvm安装空间,故而整个燃料电池模块体积小,相比于目前的同数量电堆200集成的燃料电池模块,具有更高的体积功率密度。

142.具体的,参阅图19和图20,电压巡检装置400上设有至少一个巡检接插件440和通信/供电接插件450,巡检接插件440用于插接连接电堆的巡检线束。巡检接插件440为标准件,常规巡检接插件440的pin脚数量在24~40之间,各巡检电路板410上巡检接插件440的pin脚总数应当不小于整个燃料电池模块的单体电池的数量。并且,更为优选的方案是,单个电堆200中单体电池的数量为巡检接插件440的pin脚数量的整数倍,避免出现一个巡检接插件440连接两个电堆200的情况。

143.由于该燃料电池模块采用多堆集成方案,因此每个电堆200均需要配置相应的电压巡检单元。例如,三堆集成的燃料电池模块,每个电堆200均堆叠84个单体电池,则整个燃料电池模块的电压巡检pin脚数量为3*84,如将上述pin脚设于一块pcb(印刷电路板)板上,则该pcb板体积较大,难以匹配电堆200的端板间距。有鉴于此,参见图9和图10,本实施例中,电压巡检装置400中设置多块巡检电路板410(采用pcb板),多块巡检电路板410相互平行且堆叠设置,各巡检电路板410之间通过排线420串联,使其具有整块电压巡检pcb板的功能。在保证电压检测通道数满足要求的前提下,减少了cvm的长度,使电压巡检装置400长度小于电堆长度,从而能够将cvm布置在电堆上下端板之间,同时对高压铜排以及电堆配气岐管进行了避让,优化电堆模块整体布置空间,增加了燃料电池单位体积功率密度。

144.通信/供电接插件450用于连接通信导线和供电导线(也可将通信导线与供电导线集成为一根线束),将cvm的巡检信号传递至上位机,并做供电使用。通信/供电接插件450同样为标准件,通常将通信接插件与供电接插件集成为一个接插件,将该通信/供电接插件450安装在电压巡检装置400中的其中一个巡检电路板410上即可。参见图9,在某些实施例中,该燃料电池模块的壳体300上还设有外接接插件810,外接接插件810通过导线与通信/供电接插件450电连接,外接接插件810另一方面通过导线连接外部的上位机(例如车辆的ecu)。

145.为了提高cvm的巡检精度,本实施例中,该电压巡检装置400还包括外壳430,各巡检电路板410和排线420均设于外壳430中。各巡检电路板410平行且堆叠设置,以降低巡检电路板410的总体体积。外壳430为金属件,一方面起到防尘防水的效果,另一方面金属壳体300起到电磁屏蔽的作用,降低电磁干扰,提高检测精度。巡检接插件440和通信/供电接插件450均外露于外壳430,便于排线420插头的插接。为了方便走线,本实施例中,巡检接插件440和通信/供电接插件450位于外壳430的同侧,巡检接插件440通过巡检线束820和转接插件830与各电堆200的双极板电连接。

146.为了进一步方便走线,降低系统走线难度以及线束长度,参见图3,本实施例中,电压巡检装置400设于其中一个位于外侧的电堆200上,巡检接插件440和通信/供电接插件450均朝向另一个位于外侧的电堆200上。例如电堆200采用右侧出线(双极板的极耳位于双极板的右侧),则电压巡检装置400对应设于最左侧的电堆200上,电压巡检装置400的外壳430通过螺纹紧固件、焊接、粘接、铆接等连接形式与该电堆200的进气端板210和盲端端板220固定连接。

147.参见图7至图9,高压组件500与电堆200的输出极电连接,用于输出燃料电池电堆200产生的电压,为了方便布置,高压组件500与配气组件100分布于电堆的两端。

148.具体的,高压组件500包括铜排组件510和输出端子,铜排组件510设于壳体300的安装腔301中,铜排组件510用于连接电堆200的输出极以及输出端子,铜排组件510可根据实际需要弯折一定角度,但是铜排组件510的覆盖面与cvm所在侧面不共面。具体的,cvm设置为靠近最外侧电堆200的双极板的短边侧,侧置于电堆200小侧面(由双极板短边方向与双极板堆叠方面所形成的平面),铜排组件510设于电堆200的大侧面(由双极板长边方向与双极板堆叠方面所形成的平面)和端面(平行于双极板的平面),以使cvm避让铜排组件510,降低电磁干扰,提高检测精度。输出端子作为整个燃料电池模块1000高压输出接口,一般设置有两个:正极输出端子520和负极输出端子530。正极输出端子520和负极输出端子530均

贯穿安装于壳体300上,并且通过金属螺栓与铜排组件510机械连接和电连接。正极输出端子520和负极输出端子530与配气组件100分布于电堆200的两个端面上。

149.具体参见图21至图23,本实施例中,高压组件500包括铜排组件510、正极输出端子520、负极输出端子530、正极连接件540和负极连接件550;铜排组件510用于将各电堆200的输出极串联、并形成正极连接部518和负极连接部519。

150.一方面,正极输出端子520通过正极连接件540与正极连接部518连接,负极输出端子530通过负极连接件550与负极连接部519连接,以实现电路的流通,正极输出端子520和负极输出端子530构成的高压贯穿端子用于连接电池包的高压铜排组件510和dc/dc变换器(电压转换器),将电流输出给dc/dc变换器,可以实现两个以上电堆200的集成,输出大的电流,达到更高的电池效率,能够实现较小功率电堆200进行功率提升的大功率电堆功率输出。

151.另一方面,正极连接件540与正极输出端子520呈角度设置,负极连接件550与负极输出端子530呈角度设置,即两者的空间姿态不同,两者可以设置在不同面上,便于布置高压组件500,有效缩小高压组件500与电堆200在膜电极堆叠方向的间距,有利于提高燃料电池模块1000的体积功率密度。同时由于正极连接部518/负极连接部519与高压贯穿端子的对接部位于侧面,使得在装配时,可以将正极输出端子520、负极输出端子530组成的高压贯穿端子预先与燃料电池模块1000壳体300的上箱体310连接,铜排组件510也连接设置在对应的电堆200上实现串联,高压贯穿端子与上箱体310间的组装、铜排组件510与电堆200以及下箱体320之间的固定组装相对独立,互不影响,且在上箱体310和下箱体320扣合连接之前,操作空间充裕;在上箱体310和下箱体320扣合之后,仅需要通过上箱体310或下箱体320上开设的工艺孔将连接件伸入壳体300中,使正极连接部518和负极连接部519分别连接对应的输出端子即可,高压组件500的结构简单,且高压组件500的连接装配工艺简单方便。

152.为了便于组装固定,本实施例中,优选地,高压贯穿端子应尽量靠近电堆200的边缘,以靠近燃料电池模块1000的壳体300的边缘,便于人员在壳体300外进行正极连接件540和负极连接件550的设置。

153.本实施例中,铜排组件510包括正极铜排511、负极铜排512和用于将两个以上电堆200串联的至少一个连接铜排513;正极铜排511的第一端和负极铜排512的第一端均设置有折弯段,以分别构成正极连接部518和负极连接部519,正极铜排511的第二端用于连接其中一个电堆200的正输出极230,负极铜排512的第二端用于连接另一个电堆200的负输出极240。

154.折弯段的不同设置起的效果存在细微差别,但是均可以保证爬电间隙以及用电安全,本技术不做具体限定,比如折弯段可以向远离电堆200的方向弯折,以增大连接部与电堆200的距离。本实施例中,为了充分保证电安全,从根本上避免连接件与电堆200的接触,同时避免不必要的空间、控制燃料电池模块1000的体积功率密度,燃料电池模块1000折弯段的部分铜排具有平行于高压贯穿端子的投影分量,连接件穿过连接部并伸入高压贯穿端子中通过螺纹结构实现连接固定。

155.为了便于安装设置,本实施例中,正极输出端子520、负极输出端子530、正极连接部518和负极连接部519均平行于电堆200的膜电极的堆叠方向;正极连接件540和负极连接件550均垂直于堆叠方向。具体地,正极输出端子520和负极输出端子530沿径向开设有安装

孔,正极连接部518和负极连接部519上对应设置有装配孔,优选地,折弯段平行于所连接的输出端子,即装配孔的轴线垂直于所在的折弯段。

156.考虑到应用于燃料电池模块1000时,若铜排与电堆200的输出极的连接位位于两个电堆200之间,且电堆200的堆间间隙有限时,不便于铜排组件510与电堆200的连接,为了便于装配、不影响电堆200在燃料电池模块1000壳体300内的安装固定,本实施例中,各连接铜排513均包括第一铜排514和第二铜排515,第一铜排514和第二铜排515的相近端通过辅助紧固件516连接固定,第一铜排514和第二铜排515的相离端用于分别连接两个电堆200的不同输出极,预先将电堆200输出极分别与对应的铜排的连接端连接固定,并将电堆200固定,在连接第一铜排514和第二铜排515之前,电堆200之间位置可以进行调节,无误后再通过辅助紧固件516将第一铜排514和第二铜排515固定即可。

157.本技术提供的高压组件500还包括用于连接铜排组件510与电堆200的输出极的高压紧固件560;高压紧固件560为螺栓;铜排组件510上设置有用于安装高压紧固件560的连接孔。

158.为了保证铜排组件510与电堆200输出极的稳定连接,本实施例中,各个铜排一端的连接孔和高压紧固件560的数量为至少两个,相比于现有技术中由一个螺栓连接的方案,避免燃料电池模块1000随机振动过程中因集流板与铜排组件510之间产生松动、转动等造成电弧或者电火花的问题,提升了电安全性。

159.考虑到密封圈的材料老化、应力松弛,以及单电池受环境影响而存在的热胀冷缩等现象,燃料电池模块1000的单个电堆200通常在端侧的端板210上存在碟簧、螺旋弹簧等结构,同时电堆200两端的集流板的相对位置也有可能发生变化。另一方面,因为电堆200零部件种类多,单电池数量大——通常在100片节以上,且随着整车动力性要求的提高,单电池数量也在逐渐增加,目前已经出现300多节单电池构成的电堆200,单电池的结构一致性逐渐成为影响燃料电池模块1000的单个电堆200产品一致性的关键因素,单个电堆200在堆叠方向尺寸也会存在一定的偏差。考虑以上两个原因,单个电堆200内部的高压设计需要具备一定的容错能力。

160.现有的技术方案软铜排只能运用在电流较小(300a以下)的电池内,且3mm厚度以上的软铜排折弯会出现铜排断层的情况。在大电流的环境中,只能选择硬铜排。为了兼顾容错,本实施例中,连接孔的孔径d满足1<d/d≤1.5,其中d为螺栓的公称直径。比如螺栓采用m5型号,连接孔设置为m6.5。

161.为了进一步保证电安全,本技术提供的高压组件500,铜排组件510的至少部分表面上设置有绝缘层。本实施例中,铜排组件510除了高压紧固件560、辅助紧固件516和连接件即螺栓连接的区域,都在表面喷涂有环氧树脂材料,环氧树脂作为绝缘材料保证铜排与周边环境的电安全间隙。

162.为了进一步控制燃料电池模块1000的体积功率密度,本实施例中,铜排组件510均具有平行于电堆200的端板210的第一部和平行于膜电极的堆叠方向的第二部;折弯段构成的正极连接部518和负极连接部519位于所对应的第一部上;第二部位于堆间间隙中,铜排的布局充分利用了电堆200布局产生的堆间间隙以及电堆200与上箱体310的间隙,避免铜排在端板210的长度方向的两端外扩占用空间,有效缩小铜排组件510与电堆200的体积,提升了燃料电池模块1000的体积功率密度。

163.为了实现绝缘,保证高压用电安全,本实施例中的燃料电池模块1000还包括设置于上箱体310和/或电堆200上的绝缘板组700,铜排组件510与上箱体310/电堆200分布于绝缘板组700的两侧。

164.为了实现高压贯穿端子与壳体300的绝缘以及正极铜排511、负极铜排512与壳体300之间的绝缘,本实施例,绝缘板组700包括设置于上箱体310上的第一绝缘板710;正极输出端子520和负极输出端子530间隔贯穿于第一绝缘板710。

165.具体地,本实施例中,正极连接件540和负极连接件550垂直于所在的输出端子,第一绝缘板710设置有端子安装孔,且第一绝缘板710上凸出设置有分别用于正极连接件540和负极连接件550穿过的导向筒体411,端子安装孔与导向筒体411相互垂直,组装对位后,正极铜排511的连接部和负极铜排512的连接部位于导向筒体411和高压贯穿端子之间。

166.为了便于在上箱体310和下箱体320合扣之后在壳体300外操作正极连接件540和负极连接件550,本实施例中,正极输出端子520和负极输出端子530设于其中一个位于外侧的电堆200的上方,两个输出端子应尽量平行于壳体300的边缘且同时靠近壳体300的边缘,壳体300上对应开设有工艺孔,以便设置正极连接件540和负极连接件550。

167.为了便于将电堆200一一吊装入下箱体320上,且便于连接装配,便于拆装调整,上箱体310的深度大于下箱体320的深度,在满足其他需求的前提下,将下箱体320设计为较浅的结构,便于电堆200的定位固定以及与铜排组件510的连接固定,同时使得上箱体310具有开设工艺孔的空间。

168.为了保证燃料电池模块1000组装后的密封,本实施例中,燃料电池模块1000还包括用于密封工艺孔的封盖330,封盖330可拆卸地设置于上箱体310上。

169.由于本实施例并未限定铜排组件510中各铜排的连接关系和长度,所以可实施的方式很多,可能导致铜排组件510包括至少覆盖两个电堆200的长铜排和/或分体式铜排,为了保证长铜排在电堆200排放方向上的高度稳定,在长铜排上设置有支撑件517,为了保证分体式铜排的导电连通,分体式铜排上设置有连接件。为了实现绝缘,绝缘板组700包括设置于上箱体310上的至少一个第二绝缘板720以及设置于电堆200上的至少一个第三绝缘板730;第二绝缘板720位于支撑件517处和/或连接件处;至少一个第三绝缘板730位于连接件处,分体式铜排的连接件夹设于第二绝缘板720和第三绝缘之间,保证连接件处的绝缘。

170.为了简化安装,本实施例中,正极连接部518所在的铜排和负极连接部519所在的铜排分别连接于位于外侧的两个电堆200,优选地,铜排组件510的其他铜排连接相邻的两个电堆200。

171.由于上述的布局,必然导致至少正极铜排511或负极铜排512的布置需要覆盖至少两个电堆200,为了保证在电堆200排放方向上的高度,以三个电堆200集成为例,横跨至少两个电堆200的正极铜排511或负极铜排512上设置有支撑件517;实施例1中铜排组件510的连接铜排513包括第一铜排514和第二铜排515,即构成上述的分体式铜排,连接第一铜排514和第二铜排515的辅助紧固件516构成上述的连接件。本实施例中,为了绝缘,支撑件517为螺栓,且螺栓用于连接电堆200的部分为绝缘螺杆。第二绝缘板720为两个,其中一个位于支撑件517处,以实现支撑件517的头部与上箱体310的绝缘;另一个第二绝缘板720同时覆盖两个连接铜排513的辅助紧固件516,以实现辅助紧固件516的头部与上箱体310之间的绝缘。第三绝缘板730的数量为两个,且分别位于两个电堆200上与辅助紧固件516对应的位

置,以实现辅助紧固件516的尾部与电堆200之间的绝缘。

172.本技术对绝缘板的表面绝缘材料不做限定,可以根据实际需求进行选择,本实施例中,第一绝缘板710、第二绝缘板720和第三绝缘板730均采用环氧树脂材料。

173.通过高压组件的上述结构,可以解决电堆200集成过程中兼顾电气间隙、爬电距离和电安全要求的困难,从而提高电堆200集成的电安全。本技术可以满足电堆200集成过程中电堆200高压设计容错要求,允许实际运行过程单个电堆200两端的集流板的相对位置发生变化,运行的单个电堆200在堆叠方向尺寸存在一定的偏差,降低电堆200无法装配的风险。

174.装配时,铜排组件510中的各个铜排预先分别与所对应的电堆200的输出极连接,且电堆200可以单独与下箱体320进行连接固定,待各铜排和各电堆200的最终位置确定无误后,利用辅助紧固件516连接固定连接铜排513的第一铜排514的第二铜排515,完成至少两个电堆200的串联。正极输出端子520和负极输出端子530预先安装在燃料电池模块1000的上箱体310上,上箱体310和下箱体320扣合后,正极输出端子520与正极铜排511的折弯段对位、负极输出端子530与负极铜排512的折弯段对位,且对接为位于输出端子的侧面,通过在上箱体310的侧面工艺孔将正极连接件540和负极连接件550装配完成,完成组装。

175.实施例2:

176.基于同样的发明构思,本实施例提供一种燃料电池模块1000,该燃料电池模块1000采用多堆集成方案,包括两个以上电堆200。也就是说,该燃料电池模块1000可以采用双堆集成、三堆集成、四堆集成、六堆集成等方案。该燃料电池模块1000的各电堆200沿平行于电堆200中双极板的短边方向排列设置,也就是说该燃料电池模块1000的各电堆200均为竖置,并且沿双极板的短边方向间隔分布,堆间间距用于走线、布置高压铜排等零件。本实施例中,该燃料电池模块1000包括三个电堆200,且三个电堆200中重复单元(双极板 膜电极)的数量相同,使得三个电堆200的高度(重复单元堆叠方向上的尺寸)基本一致。

177.由于该燃料电池模块1000采用多堆集成方案,内部结构相对于单堆方案更为复杂,因此需要综合考虑歧管组件的布置、低压接线的布置、电堆排水性能等影响整堆性能的因素。具体参见图24至图26,在本实施例中,燃料电池模块1000的各电堆200均为“左堆”,并且均采用竖置方式,此种布置方式下,该燃料电池模块1000的各电堆200、歧管组件100以及高低压组件的具体结构如下:

178.为了提高排水性能,在某些实施例中,该燃料电池模块1000的各电堆200均设置为双极板具有水平方向投影分量、且双极板的堆叠方向具有竖直方向投影分量。双极板具有水平方向投影分量,也就是说该电堆200的双极板与水平面具有一定夹角或者平行于水平面,优选双极板平行于水平面;双极板的堆叠方向具有竖直方向投影分量,也就是说该电堆200的高度方向与竖直方向具有一定夹角或者平行于竖直方向,优选高度方向平行于竖直方向。通过将三个电堆200均竖放设置,每个电堆200中,各重复单元均水平设置,优点在于:竖置相比橫置,更有利于生成水的排出,避免堵水不良,尤其是在冷启动等恶劣工况下,该优点尤为凸显。同时竖置相比橫置,可以有效预防电堆塌腰,尤其在z向(竖直方向)振动或冲击较大的恶劣工况下,该优点尤为凸显。

179.考虑到电堆200的膜电极上气体扩散层、双极板上涂层的亲疏水性不一致,为了进一步优化电堆200的排水性能,本实施例中,由于各电堆200均为“左堆”,以三堆集成为例,

三个电堆200形成“左左左”布置方式。也即,三个电堆200的膜电极的阳极朝向相同、且均朝向盲端。本实施例中,膜电极的气体扩散层采用疏水材料,双极板的外表面设有疏水涂层。通过采用疏水的气体扩散层匹配双极板疏水涂层,在疏水碳纸和疏水涂层以及重力三重作用下,膜电极阴极生产的水可以较快地排出到气体扩散层表面,有利于排水;进一步地,双极板的疏水涂层的接触角小于气体扩散层的接触角,也就是说90

°

<双极板涂层的接触角<气体扩散层的接触角。双极板涂层相比于膜电极的气体扩散层更为亲水,在气体扩散层和双极板涂层的梯度作用下,阴极反应生成的水可以较快地排出到气体扩散层表面,并较快地从双极板流道中排出,有利于排水。本实施例中该燃料电池模块1000的各电堆200的其他未详述结构均可参考现有技术的相关公开,此处不展开说明。

180.为了配合上述电堆200共同工作,形成一个完整的燃料电池模块,该燃料电池模块1000还包括配气组件100、壳体300、电压巡检装置400和高压组件500。壳体300中设置有安装腔301,各电堆200均位于安装腔301中,并且各电堆200并排设置。配气组件100与各电堆200均连通,用于向各电堆200提供氧化介质(例如空气)、还原介质(例如氢气)和冷却介质(例如冷却液)。该配气组件100和电压巡检装置400具体可采用内置或外置的方案,也即根据实际需要,可将配气组件100和电压巡检装置400设于壳体100外部或者内部。配气组件100、电压巡检装置400和高压组件500可采用上述实施例1的对应结构,或者采用现有技术的相关公开,具体内容本技术不做限制。

181.实施例3:

182.基于同样的发明构思,本实施例提供一种燃料电池模块1000,该燃料电池模块1000采用多堆集成方案,包括两个以上电堆200。也就是说,该燃料电池模块1000可以采用双堆集成、三堆集成、四堆集成、六堆集成等方案。该燃料电池模块1000的各电堆200沿平行于电堆200中双极板的短边方向排列设置,也就是说该燃料电池模块1000的各电堆200均为竖置,并且沿双极板的短边方向间隔分布,堆间间距用于走线、布置高压铜排等零件。本实施例中,该燃料电池模块1000包括三个电堆200,且三个电堆200中重复单元(双极板 膜电极)的数量相同,使得三个电堆200的高度(重复单元堆叠方向上的尺寸)基本一致。

183.由于该燃料电池模块1000采用多堆集成方案,内部结构相对于单堆方案更为复杂,因此需要综合考虑歧管组件的布置、低压接线的布置、电堆排水性能等影响整堆性能的因素。具体参见图27至图30,在本实施例中,燃料电池模块1000的各电堆200均为“右堆”,并且各电堆200均采用侧置方式,此种布置方式下,该燃料电池模块1000的各电堆200、歧管组件100以及高低压组件的具体结构如下:

184.为了提高排水性能,参见图27至图30,在某些实施例中,该燃料电池模块1000的各电堆200均设置为双极板具有竖置方向投影分量、且双极板的堆叠方向具有水平方向投影分量。双极板具有竖置方向投影分量,也就是说该电堆200的双极板与竖置面具有一定夹角或者平行于竖置面,优选双极板平行于竖置面、且长边平行于竖直方向;双极板的堆叠方向具有水平方向投影分量,也就是说该电堆200的高度方向与水平方向具有一定夹角或者平行于竖直方向,优选高度方向平行于水平方向。

185.由此,各电堆200均采用侧向设置。也就是说,每个电堆200中,各重复单元(双极板 膜电极)均短边平行于地面、长边垂直地面布置。由于双极板的活性区的流道通常平行于双极板的长边,因此采用侧向设置使得流道方向与重力作用方向一致,在重力辅助作用以

及气体吹扫的共同作用下,更加有利于电堆反应生成水的排出。

186.为了进一步提高排水性能,在某些实施例中,电堆200的氧化介质进口、还原介质排口和冷却介质进口位于进气端板210的上端,氧化介质排口、还原介质进口和冷却介质排口位于进气端板210的下端。以氢燃料电池为例,氧化介质、还原介质、冷却介质分别为空气、氢气和冷却液,电堆200的进气端板210上设置有6个流体出入口250,6个流体出入口分布于进气端板210的两侧、且呈中心对称分布,其中空气进口251、氢气排口254和冷却液进口255位于进气端板210的上端,空气排口252、氢气进口253和冷却液排口256位于进气端板210的下端,如图29所示。

187.采用上述布置方式,使得空气流道满足“上进下出”设计原则,即空气从上部流入,从下部排出,空气流动方向与重力加速度方向一致;氢气流道满足“下进上出”设计原则,即氢气从下部流入,从上部排出,氢气流动方向与重力加速度方向相反,有利于氢侧(阳极)自增湿;冷却液流道满足“上进下出”设计原则,即冷却液从上部流入,从下部排出,冷却液流动方向与重力加速度方向一致,优点在于:在重力作用下,有利于冷却液流动,减小冷却腔管路流阻损失,便于高冷却液流量下,系统冷却液泵选型,减小系统匹配困难。并且,通过将空气进口251与氢气进口253设置在进气端板210的两端,使得空气与氢气形成对流,提高电堆200的自増湿性能。

188.考虑到电堆200的膜电极上碳纸、双极板上涂层的亲疏水性不一致,为了进一步优化电堆200的排水性能,本实施例中,膜电极的气体扩散层采用疏水材料,双极板的外表面设有疏水涂层。通过采用疏水的气体扩散层匹配双极板疏水涂层,在疏水碳纸和疏水涂层的作用下,膜电极阴极生产的水可以较快地排出到气体扩散层表面,有利于排水;同时,在电堆200侧置时,由于流道方向与重力方向一致,通过重力辅助作用,有利于膜电极阴极生成的水及时排出电堆200,提高电堆200的排水能力,有利于缓解高电流密度下电堆水淹,提升电堆的一致性和可靠性。

189.进一步地,双极板的疏水涂层的接触角小于气体扩散层的接触角,也就是说90

°

<双极板涂层的接触角<气体扩散层的接触角。双极板涂层相比于膜电极的气体扩散层更为亲水,在气体扩散层和双极板涂层的梯度作用下,阴极反应生成的水可以较快地排出到气体扩散层表面,并较快地从双极板流道中排出,有利于排水。

190.为了配合上述电堆200共同工作,形成一个完整的燃料电池模块,该燃料电池模块1000还包括配气组件100、壳体300、电压巡检装置400和高压组件500。壳体300中设置有安装腔301,各电堆200均位于安装腔301中,并且各电堆200并排设置。配气组件100与各电堆200均连通,用于向各电堆200提供氧化介质(例如空气)、还原介质(例如氢气)和冷却介质(例如冷却液)。该配气组件100和电压巡检装置400具体可采用内置或外置的方案,也即根据实际需要,可将配气组件100和电压巡检装置400设于壳体100外部或者内部。配气组件100和电压巡检装置400可采用现有技术的相关公开,具体内容本技术不做限制。

191.由于该燃料电池模块1000中三个电堆均为侧放,因此配气组件100必须布置在电堆200的侧面,靠近进气端板210。具体参阅图27至图30,本实施例中,配气组件100采用分体式结构,包括第一配气单元110和第二配气单元120两个模块单元,两个模块单元分别对接电堆200的进气端板210的两端,即第一配气单元110对接电堆200的进气端板210其中一端的流体出入口,第二配气单元120对接电堆200的进气端板210另一端的流体出入口。第一配

气单元和第二配气单元中均设置有分配歧管130和用于对接流体出入口的配气歧管法兰140,分配歧管130用于氧化介质(本实施例以空气为例)进出电堆/壳体、冷却介质(本实施例以冷却液为例)进出电堆/壳体和还原介质(本实施例以氢气为例)进出电堆/壳体。

192.由于三个电堆200的进气端板210上均设置有6个流体出入口250,6个流体出入口分布于进气端板210的上下两侧、且呈中心对称分布。位于其中一侧的3个流体出入口分别为:空气进口251、冷却液排口256、氢气排口254,位于另一侧的3个流体出入口分别为:氢气进口253、冷却液进口255、空气排口252。相应的,第一配气单元110和第二配气单元120均设有三个分配歧管130,第一配气单元110的三个分配歧管130分别为空气进配气歧管130a、氢气排配气歧管130b、进配冷却液歧管130f,第二配气单元120对应的三个分配歧管130分别为空气排配气歧管130d、氢气进配气歧管130e、排配冷却液歧管130c,如图28所示。

193.其中:空气进配气歧管130a和空气排配气歧管130d用于供空气流通,空气进配气歧管130a和空气排配气歧管130d均设置为具有竖直方向投影分量,例如空气进配气歧管130a和空气排配气歧管130d均为竖直管道,或者与竖直面夹角不大于45

°

。空气进配气歧管130a和空气排配气歧管130d中,分支管道132与主管道131位于同一竖直面,或者位于主管道131的正上方/正下方。

194.氢气进配气歧管130e和氢气排配气歧管130b用于供氢气流通,氢气进配气歧管130e和氢气排配气歧管130b均设置为具有水平方向投影分量和竖直方向投影分量,也就是说,氢气进配气歧管130e和氢气排配气歧管130b相对于水平方向和竖直方向均倾斜。供氢气流通的分配歧管130采用上述布置方式,主要是因为氢气流量较小,无需占用过多空间,因此适于布置在空气分配歧管130与冷却液分配歧管130之间。考虑到部分电堆会将出堆的氢气复用,即氢气入堆管道中连通一根旁通管,用于通入出堆的氢气。为此,氢气进配气歧管130e的主管道131具有两个开口,如图28所示,其中一个开口用于氢气进入,另一个开口用于连通氢气回收管路。

195.进配冷却液歧管130f和排配冷却液歧管130c用于供冷却液流通,进配冷却液歧管130f和排配冷却液歧管130c均设置为具有水平方向投影分量,例如进配冷却液歧管130f和排配冷却液歧管130c均为水平管道,或者与水平面夹角不大于45

°

。进配冷却液歧管130f和排配冷却液歧管130c中,分支管道132与主管道131位于同一水平面,或者位于主管道131的斜上方/斜下方。供冷却液流通的分配歧管130采用上述布置方式,主要是因为冷却液为液体,并且流量较大,冷却液分配歧管130更靠近水平面,使得冷却液流通支路长度最短,可以避免产生太大的压损。且进配冷却液歧管130f位于排配冷却液歧管130c上方,冷却液上进下出,提高冷却效率,并且排配冷却液歧管130c位于下方,便于将重力作用下汇集于底部的反应水排出。冷却液“上进下出”,在重力作用下,利于阴极生成的水排出;利于降低冷却路压损,水泵工作压力小,使得较小功率水泵即可满足该燃料电池模块的使用需求,从而降低热管理子系统中水泵的适配难度。

196.本实施例中,分配歧管130的其他未详述结构(例如分支管道132与主管道131的形状、连接结构等)均可参考上述实施例1或2,此处不再赘述。

197.具体参阅图27至图30,本实施例中,电压巡检装置400采用内置方案,电压巡检装置安装于壳体中。由于本实施例中各电堆均为侧放,电压巡检装置400位于其中一个电堆200的进气端板210与盲端端板220之间,如图28所示。

198.具体参阅图28,电压巡检装置400与配气组件100设于两个以上电堆的不同侧面,便于布置。针对单个电堆,受重复单元的数量限制,单个电堆的高度(电镀在双极板的堆叠方向的尺寸)通常小于双极板的长边尺寸,为了方便布置电压巡检装置400,本实施例中电压巡检装置400的长度方向垂直于电堆200的双极板的堆叠方向、平行于双极板的长边。电压巡检装置400设置于其中一个电堆200的侧面,具体是靠近于其中一个位于外侧的电堆200的重复单元,高压组件500的正极铜排511或负极铜排512则布置于与电压巡检装置400相对的另一个电堆200的侧面。

199.具体参阅图28,电压巡检装置400上设置有巡检接插件440和通信/供电接插件450,巡检接插件440用于插接连接电堆的巡检线束。巡检接插件440为标准件,常规巡检接插件440的pin脚数量在24~40之间,各巡检电路板410上巡检接插件440的pin脚总数应当不小于整个燃料电池模块的单体电池的数量。并且,更为优选的方案是,单个电堆200中单体电池的数量为巡检接插件440的pin脚数量的整数倍,避免出现一个巡检接插件440连接两个电堆200的情况。通信/供电接插件450用于连接通信导线和供电导线(也可将通信导线与供电导线集成为一根线束),将cvm的巡检信号传递至上位机,并做供电使用。通信/供电接插件450同样为标准件,通常将通信接插件与供电接插件集成为一个接插件,将该通信/供电接插件450安装在电压巡检装置400中的其中一个巡检电路板410上即可。

200.参见图28,为了降低整个燃料电池模块的体积,本实施例中,巡检接插件440分布于电压巡检装置400的两相对侧,并且分别靠近进气端板210与盲端端板220,采用双侧接线,相比于单侧接线,降低单侧线束的数量,便于布线。并且,采用双侧接线,相比于单侧接线,电压巡检装置400整体厚度降低,有利于减小燃料电池模块的体积。

201.具体参阅图27至图30,本实施例中,高压组件500与电堆200的输出极电连接,用于输出燃料电池电堆200产生的电压,为了方便布置、避免干扰,电压巡检装置400、高压组件500与配气组件100分布于电堆的不同侧面上。

202.具体的,高压组件500包括铜排组件510和输出端子,铜排组件510设于壳体300的安装腔301中,铜排组件510用于连接电堆200的输出极以及输出端子,铜排组件510可根据实际需要弯折一定角度,但是铜排组件510的覆盖面与cvm所在侧面不共面,降低电磁干扰,提高检测精度。输出端子作为整个燃料电池模块1000高压输出接口,一般设置有两个:正极输出端子520和负极输出端子530。正极输出端子520和负极输出端子530均贯穿安装于壳体300上,并且通过金属螺栓与铜排组件510机械连接和电连接。参见图27,正极输出端子520和负极输出端子530设置于燃料电池模块1000的顶端。

203.铜排组件510用于将各电堆200的输出极串联、并形成正极连接部518和负极连接部519。正极输出端子520通过正极连接件540与正极连接部518连接,负极输出端子530通过负极连接件550与负极连接部519连接,以实现电路的流通,正极输出端子520和负极输出端子530构成的高压贯穿端子用于连接电池包的高压铜排组件510和dc/dc变换器,将电流输出给dc/dc变换器,可以实现两个以上电堆200的集成,输出大的电流,达到更高的电池效率,能够实现较小功率电堆200进行功率提升的大功率电堆功率输出。

204.参见图27,本实施例中,正极连接部518和负极连接部519均平行于正极输出端子520和负极输出端子530的轴向,且均垂直于双极板的堆叠方向。本实施例中高压组件500的其他未详述结构均可参考实施例1,此处不再赘述。

205.实施例4:

206.基于同样的发明构思,本实施例提供一种燃料电池模块1000,该燃料电池模块1000采用多堆集成方案,包括两个以上电堆200。也就是说,该燃料电池模块1000可以采用双堆集成、三堆集成、四堆集成、六堆集成等方案。该燃料电池模块1000的各电堆200沿平行于电堆200中双极板的短边方向排列设置,也就是说该燃料电池模块1000的各电堆200均为竖置,并且沿双极板的短边方向间隔分布,堆间间距用于走线、布置高压铜排等零件。本实施例中,该燃料电池模块1000包括三个电堆200,且三个电堆200中重复单元(双极板 膜电极)的数量相同,使得三个电堆200的高度(重复单元堆叠方向上的尺寸)基本一致。

207.由于该燃料电池模块1000采用多堆集成方案,内部结构相对于单堆方案更为复杂,因此需要综合考虑歧管组件的布置、低压接线的布置、电堆排水性能等影响整堆性能的因素。具体参见图31和图32,在本实施例中,燃料电池模块1000的各电堆200均为“左堆”,并且各电堆200均采用侧置方式,此种布置方式下,该燃料电池模块1000的各电堆200、歧管组件100以及高低压组件的具体结构如下:

208.为了提高排水性能,参见图31和图32,在某些实施例中,该燃料电池模块1000的各电堆200均设置为双极板具有竖置方向投影分量、且双极板的堆叠方向具有水平方向投影分量。双极板具有竖置方向投影分量,也就是说该电堆200的双极板与竖置面具有一定夹角或者平行于竖置面,优选双极板平行于竖置面、且长边平行于竖直方向;双极板的堆叠方向具有水平方向投影分量,也就是说该电堆200的高度方向与水平方向具有一定夹角或者平行于竖直方向,优选高度方向平行于水平方向。

209.由此,各电堆200均采用侧向设置。也就是说,每个电堆200中,各重复单元(双极板 膜电极)均短边平行于地面、长边垂直地面布置。由于双极板的活性区的流道通常平行于双极板的长边,因此采用侧向设置使得流道方向与重力作用方向一致,在重力辅助作用以及气体吹扫的共同作用下,更加有利于电堆反应生成水的排出。

210.考虑到电堆200的膜电极上碳纸、双极板上涂层的亲疏水性不一致,为了进一步优化电堆200的排水性能,本实施例中,膜电极的气体扩散层采用疏水材料,双极板的外表面设有疏水涂层。通过采用疏水的气体扩散层匹配双极板疏水涂层,在疏水碳纸和疏水涂层的作用下,膜电极阴极生产的水可以较快地排出到气体扩散层表面,有利于排水;同时,在电堆200侧置时,由于流道方向与重力方向一致,通过重力辅助作用,有利于膜电极阴极生成的水及时排出电堆200,提高电堆200的排水能力,有利于缓解高电流密度下电堆水淹,提升电堆的一致性和可靠性。

211.进一步地,双极板的疏水涂层的接触角小于气体扩散层的接触角,也就是说90

°

<双极板涂层的接触角<气体扩散层的接触角。双极板涂层相比于膜电极的气体扩散层更为亲水,在气体扩散层和双极板涂层的梯度作用下,阴极反应生成的水可以较快地排出到气体扩散层表面,并较快地从双极板流道中排出,有利于排水。

212.为了配合上述电堆200共同工作,形成一个完整的燃料电池模块,该燃料电池模块1000还包括配气组件100、壳体、电压巡检装置400和高压组件500。壳体300中设置有安装腔301,各电堆200均位于安装腔301中,并且各电堆200并排设置。配气组件100与各电堆200均连通,用于向各电堆200提供氧化介质(例如空气)、还原介质(例如氢气)和冷却介质(例如冷却液)。该配气组件100和电压巡检装置400具体可采用内置或外置的方案,也即根据实际

需要,可将配气组件100和电压巡检装置400设于壳体100外部或者内部。配气组件100和电压巡检装置400可采用现有技术的相关公开,具体内容本技术不做限制。

213.由于该燃料电池模块1000中三个电堆均为侧放,因此配气组件100必须布置在电堆200的侧面,靠近进气端板210。具体参阅图31和图32,本实施例中,配气组件100采用分体式结构,包括第一配气单元110和第二配气单元120两个模块单元,两个模块单元分别对接电堆200的进气端板210的两端,即第一配气单元110对接电堆200的进气端板210其中一端的流体出入口,第二配气单元120对接电堆200的进气端板210另一端的流体出入口。第一配气单元和第二配气单元中均设置有分配歧管130和用于对接流体出入口的配气歧管法兰140,分配歧管130用于氧化介质(本实施例以空气为例)进出电堆/壳体、冷却介质(本实施例以冷却液为例)进出电堆/壳体和还原介质(本实施例以氢气为例)进出电堆/壳体。

214.由于三个电堆200的进气端板210上均设置有6个流体出入口250,6个流体出入口分布于进气端板210的上下两侧、且呈中心对称分布。位于其中一侧的3个流体出入口分别为:空气进口、冷却液排口、氢气排口,位于另一侧的3个流体出入口分别为:氢气进口、冷却液进口、空气排口。相应的,第一配气单元110和第二配气单元120均设有三个分配歧管130,第一配气单元110的三个分配歧管130分别为空气进配气歧管130a、氢气排配气歧管130b、排配冷却液歧管130c,第二配气单元120对应的三个分配歧管130分别为空气排配气歧管130d、氢气进配气歧管130e、进配冷却液歧管130f,如图32所示。

215.其中:空气进配气歧管130a和空气排配气歧管130d用于供空气流通,空气进配气歧管130a和空气排配气歧管130d均设置为具有竖直方向投影分量,例如空气进配气歧管130a和空气排配气歧管130d均为竖直管道,或者与竖直面夹角不大于45

°

。空气进配气歧管130a和空气排配气歧管130d中,分支管道132与主管道131位于同一竖直面,或者位于主管道131的正上方/正下方。

216.氢气进配气歧管130e和氢气排配气歧管130b用于供氢气流通,氢气进配气歧管130e和氢气排配气歧管130b均设置为具有水平方向投影分量和竖直方向投影分量,也就是说,氢气进配气歧管130e和氢气排配气歧管130b相对于水平方向和竖直方向均倾斜。供氢气流通的分配歧管130采用上述布置方式,主要是因为氢气流量较小,无需占用过多空间,因此适于布置在空气分配歧管130与冷却液分配歧管130之间。考虑到部分电堆会将出堆的氢气复用,即氢气入堆管道中连通一根旁通管,用于通入出堆的氢气。为此,氢气进配气歧管130e的主管道131具有两个开口,如图32所示,其中一个开口用于氢气进入,另一个开口用于连通氢气回收管路。

217.进配冷却液歧管130f和排配冷却液歧管130c用于供冷却液流通,进配冷却液歧管130f和排配冷却液歧管130c均设置为具有水平方向投影分量,例如进配冷却液歧管130f和排配冷却液歧管130c均为水平管道,或者与水平面夹角不大于45

°

。进配冷却液歧管130f和排配冷却液歧管130c中,分支管道132与主管道131位于同一水平面,或者位于主管道131的斜上方/斜下方。供冷却液流通的分配歧管130采用上述布置方式,主要是因为冷却液为液体,并且流量较大,冷却液分配歧管130更靠近水平面,使得冷却液流通支路长度最短,可以避免产生太大的压损。且排配冷却液歧管130c位于进配冷却液歧管130f上方,冷却液从下往上流动,即冷却液“下进上出”,有利于冷却液快速充满冷却路,以提高冷却效果。

218.本实施例中,分配歧管130的其他未详述结构(例如分支管道132与主管道131的形

状、连接结构等)均可参考上述实施例1或2,此处不再赘述。

219.具体参阅图32,本实施例中,电压巡检装置400采用内置方案,电压巡检装置安装于壳体中。由于本实施例中各电堆均为侧放,电压巡检装置400位于其中一个电堆200的进气端板210与盲端端板220之间,如图32所示。电压巡检装置400与配气组件100设于两个以上电堆的不同侧面,便于布置。针对单个电堆,受重复单元的数量限制,单个电堆的高度(电镀在双极板的堆叠方向的尺寸)通常小于双极板的长边尺寸,为了方便布置电压巡检装置400,本实施例中电压巡检装置400的长度方向垂直于电堆200的双极板的堆叠方向、平行于双极板的长边。电压巡检装置400设置于其中一个电堆200的侧面,具体是靠近于其中一个位于外侧的电堆200的重复单元,高压组件500的正极铜排511或负极铜排512则布置于与电压巡检装置400相对的另一个电堆200的侧面。

220.具体参阅图32,电压巡检装置400上设置有巡检接插件440和通信/供电接插件450,巡检接插件440用于插接连接电堆的巡检线束。巡检接插件440为标准件,常规巡检接插件440的pin脚数量在24~40之间,各巡检电路板410上巡检接插件440的pin脚总数应当不小于整个燃料电池模块的单体电池的数量。并且,更为优选的方案是,单个电堆200中单体电池的数量为巡检接插件440的pin脚数量的整数倍,避免出现一个巡检接插件440连接两个电堆200的情况。通信/供电接插件450用于连接通信导线和供电导线(也可将通信导线与供电导线集成为一根线束),将cvm的巡检信号传递至上位机,并做供电使用。通信/供电接插件450同样为标准件,通常将通信接插件与供电接插件集成为一个接插件,将该通信/供电接插件450安装在电压巡检装置400中的其中一个巡检电路板410上即可。

221.参见图32,为了降低整个燃料电池模块的体积,本实施例中,巡检接插件440分布于电压巡检装置400的两相对侧,并且分别靠近进气端板210与盲端端板220,采用双侧接线,相比于单侧接线,降低单侧线束的数量,便于布线。并且,采用双侧接线,相比于单侧接线,电压巡检装置400整体厚度降低,有利于减小燃料电池模块的体积。巡检接插件440的其他未详述结构均可参考实施例1,此处不再赘述。

222.具体参阅图31和图32,本实施例中,高压组件500与电堆200的输出极电连接,用于输出燃料电池电堆200产生的电压,为了方便布置、避免干扰,电压巡检装置400、高压组件500与配气组件100分布于电堆的不同侧面上。

223.具体的,高压组件500包括铜排组件510和输出端子,铜排组件510设于壳体300的安装腔301中,铜排组件510用于连接电堆200的输出极以及输出端子,铜排组件510可根据实际需要弯折一定角度,但是铜排组件510的覆盖面与cvm所在侧面不共面,降低电磁干扰,提高检测精度。输出端子作为整个燃料电池模块1000高压输出接口,一般设置有两个:正极输出端子520和负极输出端子530。正极输出端子520和负极输出端子530均贯穿安装于壳体300上,并且通过金属螺栓与铜排组件510机械连接和电连接。参见图27,正极输出端子520和负极输出端子530设置于燃料电池模块1000的顶端。

224.铜排组件510用于将各电堆200的输出极串联、并形成正极连接部518和负极连接部519。正极输出端子520通过正极连接件540与正极连接部518连接,负极输出端子530通过负极连接件550与负极连接部519连接,以实现电路的流通,正极输出端子520和负极输出端子530构成的高压贯穿端子用于连接电池包的高压铜排组件510和dc/dc变换器,将电流输出给dc/dc变换器,可以实现两个以上电堆200的集成,输出大的电流,达到更高的电池效

率,能够实现较小功率电堆200进行功率提升的大功率电堆功率输出。

225.参见图32,本实施例中,正极连接部518和负极连接部519均平行于正极输出端子520和负极输出端子530的轴向,且均垂直于双极板的堆叠方向。本实施例中高压组件500的其他未详述结构均可参考实施例1,此处不再赘述。

226.实施例5:

227.基于同样的发明构思,本实施例提供一种燃料电池系统,具体参见图33,该燃料电池系统包括燃料电池模块以及燃料电池辅助系统,燃料电池系统在外接燃料供应源的条件下可以正常工作。该燃料电池系统中燃料电池模块可以采用上述实施例1至实施例4中任一实施例的燃料电池模块,具体内容此处不再赘述。

228.燃料电池辅助系统包括空气供应子系统、燃料供应子系统、热管理子系统和自动控制系统,其中空气供应子系统用于向燃料电池模块的各个电堆提供空气,并可选择对空气进行过滤、增湿、压力调节等方面的处理,空气供应子系统与燃料电池模块的各个电堆的空气进口、空气排口连通;燃料供应子系统用于向燃料电池模块的各个电堆提供燃料,并可选择对燃料进行增湿、压力调节等方面的处理,从而转变成适于在燃料电池堆内运行的燃料气,以氢气作为燃料为例,燃料供应子系统与燃料电池模块的各个电堆的氢气进口、氢气排口连通;热管理子系统,与燃料电池模块的各个电堆连通,以提供冷却液从而对电堆进行冷却和/或加热,以及对电堆生成水的回收处理。

229.自动控制系统与燃料电池模块、空气供应子系统、燃料供应子系统和热管理子系统分别电连接,自动控制系统为包含传感器、执行器、阀,开关、控制逻辑部件的总成,保证燃料电池系统无需人工干涉就可以正常工作。在其他实施例中,该燃料电池辅助系统还可以包括通风系统,用于借助机械的方法,将燃料电池系统中机壳内的气体排到外部。本实施例中该燃料电池系统中的燃料电池辅助系统并未做改进,因此更为详细的内容均可参考现有技术的相关公开,此处不展开说明。

230.实施例6:

231.基于同样的发明构思,本实施例提供一种燃料电池动力系统,具体参见图34,该燃料电池动力系统包括燃料电池系统、dc/dc变换器、驱动电机及其电机控制器以及车载储能装置,燃料电池系统可以采用上述实施例5的燃料电池系统,具体内容此处不再赘述。

232.dc/dc变换器与燃料电池系统的各个电堆电连接,以实现电压变换,将各个电堆产生的电压调压后输出至驱动电机、汽车空调压缩机等高压器件,以及电池等储电器件。驱动电机与dc/dc变换器电连接,用于提供车辆行驶所需的扭矩;电机控制器与驱动电机电连接,控制驱动电机的启动、停止、扭矩输出等,电机控制器与整车控制连接,接收整车控制器发出的驾驶信号,并且也可选择将电机控制器与燃料电池系统的自动控制系统电连接。车载储能装置用于存储电能,以向车内其他电子设备供电,车载储能装置与dc/dc变换器电连接,例如车载储能装置为蓄电池。

233.本实施例中该燃料电池动力系统中的dc/dc变换器、驱动电机及其电机控制器以及车载储能装置并未做改进,因此更为详细的内容均可参考现有技术的相关公开,此处不展开说明。

234.实施例7:

235.基于同样的发明构思,本实施例提供一种车辆,具体参见图35,该车辆包括上述实

施例6的燃料电池动力系统;或者,该车辆可以配置有上述实施例5的燃料电池系统;或者该车辆可以配置有上述实施例1-4任一实施例的燃料电池模块。此外,该车辆还需要包括传动系统和用于存储燃料的燃料存储装置,传动系统传递驱动电机的扭矩,驱动车轮转动,燃料存储装置作用类似与燃油车中的油箱,燃料存储装置通过管路与燃料电池系统的燃料供应子系统连通。

236.由此,该车辆可以是氢能源车辆或氢能 充电的混合动力电动车。由于本实施例未对该车辆的具体结构进行改进,故而本实施例中该车辆的未做改变之处的结构均可参照现有技术,具体内容此处不做展开说明。由此,该车辆具有前文针对燃料电池模块所描述的全部特征和优点,在此不再一一赘述。

237.通过上述实施例,本技术具有以下有益效果或者优点:

238.1)本技术提供的燃料电池模块,能够实现通过三个较小功率电堆进行功率提升的大功率电堆功率输出。

239.2)本技术提供的燃料电池模块,疏水的气体扩散层匹配亲水双极板涂层,并应用到膜电极阳极朝向进气端的布置方式,有利于阴极生产的水排出。

240.3)本技术提供的燃料电池模块,有利于阴极生成的水反扩散到阳极,提高电堆的自增湿能力,有利于缓解外部系统辅助零部件增湿器的压力。

241.4)本技术提供的燃料电池模块,电堆均采用竖置,更有利于生成水的排出,避免堵水不良,尤其是在冷启动等恶劣工况下,该优点尤为凸显。并且电堆均采用竖置可以有效预防电堆塌腰,尤其在z向振动或冲击较大的恶劣工况下,该优点尤为凸显。

242.5)本技术提供的燃料电池模块,三个电堆单元串联,有利于减小电堆内部集流板、铜排等零部件的尺寸,减小体积、降低成本;并且有利于降低系统集成的dc/dc变换器(直流电源变换装置)匹配难度,提高系统适配性。以单个电堆电流范围0~520a、电压范围291.6v~486v为例,三个电堆单元串联后,整个燃料电池模块的输出功率可达100kw。相比于单个电堆(非集成方式)方式可以有效提高电堆的一致性,降低单个电堆单电池片数过多导致一致性差的风险,降低装配的难度;

243.6)本技术提供的燃料电池模块,通过将cvm设于电堆的小侧面,cvm能够避让配气岐管、高压铜排,降低电磁干扰,提高cvm检测精度,优化电堆模块性能,并且可以降低电压巡检线束接线长度和装配难度。

244.7)本技术提供的燃料电池模块,cvm模块集成化设计,cvm内部采用双pcb板结构,在同样的通道数下占用空间少,增加燃料电池单位体积功率密度。在多电堆集成条件下仍只采用单个cvm,区别于现有技术中每一个电堆单独配套一个cvm的方案,本技术的燃料电池模块具有较高的cvm模块集成度。

245.8)本技术提供的燃料电池模块,配气组件包括第一配气单元和第二配气单元,相比于现有的一体式、整体式配气组件,两个模块单元的设计降低制造难度,从而降低生产成本。第一配气单元和第二配气单元的分配歧管均为管件,相比于现有的一体式、整体式配气组件,管件的体积更小并且容差性能更优,此外还可以针对各电堆的结构或布局设计不同的分支管道。各分支管道分别与对应的主管道呈角度设置,可降低分配歧管中产生的压损,还能提升各电堆的流量分配的均匀性。

246.9)本技术提供的燃料电池模块,电堆采用竖置,有利于电堆歧管各流道的空间布

置,各流道分布更均匀,更有规律,可以降低歧管的压损,提高歧管各流道的均匀性。

247.10)本技术提供的燃料电池模块,通过设置上述高压组件,只需在上箱体和下箱体封装之前,分别在上箱体上固定正极输出端子和负极输出端子、在电堆上设置铜排组件,正极连接部/负极连接部与高压贯穿端子的对接部位于侧面,只需尽量使该对接部靠近壳体的边缘,工作人员通过该上箱体或下箱体开设的工艺孔即可将连接件伸入安装腔内完成高压组件的连接固定,解决了不便高压组件组装、不利于高压组件布置的技术问题。

248.11)本技术提供的燃料电池模块,可以解决电堆集成过程中兼顾电气间隙、爬电距离和电安全要求的困难,从而提高电堆集成的电安全。本技术可以满足电堆集成过程中电堆高压设计容错要求,允许实际运行过程燃料电池电堆两端的集流板的相对位置发生变化,运行燃料电池电堆在堆叠方向尺寸存在一定的偏差,降低电堆无法装配的风险。

249.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

250.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。