1.本发明涉及机器人领域,特别涉及一种多关节软体机械手及其制造方法。

背景技术:

2.随着智能制造和信息技术的快速发展,越来越多的功能性机器人渗透到生产生活的各个领域,协助人类完成各种任务。自动加持装置作为机器人与外部环境作用的执行部件,可以使机器人具有抓取、分拣、装配等能力,直接影响机器人的自动化与智能化水平。传统的自动加持装置包括刚性抓夹、多指灵巧手等,其中刚性抓夹具有定位精度高、响应速度快、自由度高等优点,常应用于重复性、危险性的工业现场,但是其仅能适用于单一场景,通用性有限,且扩展性不足,无法实现易碎物品的柔顺抓取;多指灵巧手具有较高的自由度、灵活性和较强的感知能力,可以模拟人类手指动作,实现复杂物体的抓取,但是使用过程中需要配置大量的外部传感器(力传感器、位置传感器等),且存在结构复杂,设计难度大,控制要求和制造成本高等问题,因此难以在工业生产和日常生活中被广泛使用。

3.软体机械手作为一种与环境目标交互的新型执行部件,具有运动柔顺性强,灵活性高等特点,能够适应复杂形状物体的抓取,降低损伤柔软易碎物品的可能性,在易碎物品抓取、生鲜食品分拣、水生生物无伤捕捉以及医疗康复等领域具有广泛的应用前景。软体机械手按照驱动方式的不同分为纤维约束驱动、弹性腔体驱动、波纹结构驱动、褶皱结构驱动等类型。

4.作为一种常用的软体机械手,弹性腔体驱动软体机械手利用非对称几何结构设计或弹性模量非均匀分布,在气体/液体作用下,使腔体结构发生定向膨胀,驱动软体机械手完成定向弯曲动作,从而实现对目标物体的作用。弹性腔体驱动软体机械手的结构简单、变形范围大,承载能力强,且具有重量轻、效率高、无污染、环境适应能力强,不会受到电子元件和磁场干扰等优势。但是,机械手运动过程仅能按照单一的预设包络线变形,抓取行为简单,自由度有限,极大地降低了软体机械手对目标物体的抓取效果及对环境的适应性。

5.因此,现有技术还有待于改进和发展。

技术实现要素:

6.鉴于上述现有技术的不足之处,本发明的目的在于提供一种多关节软体机械手及其制造方法,旨在解决现有的弹性腔体驱动软体机械手对复杂形状物体的抓取能力较弱的问题。

7.为了达到上述目的,本发明采取了以下技术方案:

8.第一方面,本发明实施例提供了一种多关节软体机械手,其中,所述多关节软体机械手包括:

9.腔室层,所述腔室层内设有多个连续腔体,各个所述连续腔体彼此独立;

10.微流道层,所述微流道层设于所述腔室层的底部,且所述微流道层内设有多个主流道,所述主流道对应与所述连续腔体相连接;

11.管路,多个所述管路设于所述微流道层上,且所述管路对应与所述流道相连通;

12.抓取层,所述抓取层设于所述微流道层的底部。

13.作为进一步的改进技术方案,所述连续腔体包括多个独立腔体和辅助流道,任意一个所述独立腔体与所述主流道相连接:

14.其中,两相邻的所述独立腔体之间通过所述辅助流道相连接。

15.作为进一步的改进技术方案,所述多关节软体机械手还包括限制层,所述限制层设于所述微流道层和所述抓取层之间。

16.作为进一步的改进技术方案,所述抓取层上设有微结构,所述微结构呈点、线阵列排布,分布于所述抓取层上。

17.作为进一步的改进技术方案,所述每段连续腔体包含的独立腔体数量为三个,所述每段连续腔体内的辅助流道数量为两个。

18.作为进一步的改进技术方案,所述限制层的材料为聚氯乙烯、热塑性聚氨酯弹性体或树脂。

19.作为进一步的改进技术方案,所述腔室层的材料和微流道层的材料均为聚二甲基硅氧烷或硅胶。

20.作为进一步的改进技术方案,所述主流道包括第一流动通道和第二流动通道;

21.所述第一流动通道沿所述微流道层的长度方向设于所述微流道层内,且所述第一流动通道与所述管路相连接;

22.所述第二流道通道沿所述微流道层的宽度方向设于所述微流道层内,且所述第二流动通道的一端与所述第一流动通道相连接,所述第二流动通道的另一端与任意一个所述独立腔体相连接。

23.第二方面,本发明实施例提供了一种多关节软体机械手的制造方法,其中,包括:

24.将制作腔室层的材料装入3d打印机中,按照预定程序打印出腔室层;

25.制作限制层,并在所述限制层上打印出微流道层;

26.在限制层背离微流道层的表面上打印出抓取层;

27.在腔室层与微流道层的接触面上涂覆粘接材料,将腔室层与微流道层接触压紧;

28.待腔室层与微流道层连接稳固后,将管路接入微流道层中的主流道。

29.作为进一步的改进技术方案,所述制作限制层具体包括:

30.将聚氯乙烯板裁剪成限制层;

31.或采用热塑性聚氨酯弹性体橡胶打印出限制层;

32.或向与腔室层材料相同的材料中添加碳纤维或金属纤维制作限制层。

33.本发明所采用的技术方案具有以下有益效果:

34.本发明提供的多关节软体机械手包括:腔室层、微流道层、管路和抓取层;其中,所述腔室层内设有多个连续腔体,各个所述连续腔体彼此独立;所述微流道层设于所述腔室层的底部,且所述微流道层内设有多个主流道,所述主流道对应与所述连续腔体相连接;多个所述管路设于所述微流道层上,且所述管路对应与所述流道相连通;所述抓取层设于所述微流道层的底部。本实施例提供的多关节软体机械手将腔室层分成若干个独立的连续腔体,并预设微流道层,通过独立的主流道为每个连续腔体单独输送流体,从而实现对多个连续腔体进行独立控制,进而增大机械手自由度,提高机械手抓取的精确度,丰富抓取包络

线,可以适应复杂形状物体的抓取。

附图说明

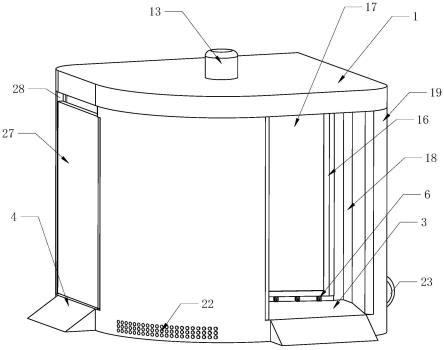

35.图1为本发明提供的一种多关节软体机械手的立体图;

36.图2为本发明提供的一种多关节软体机械手的全剖视图;

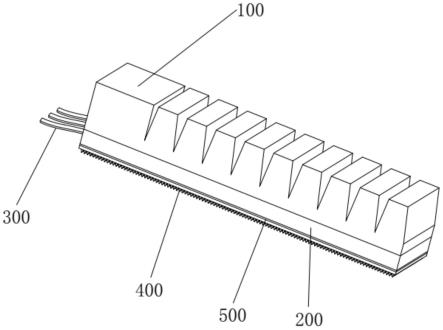

37.图3为本发明提供的一种多关节软体机械手的侧视图;

38.图4为本发明提供的一种多关节软体机械手的爆炸图;

39.图5为本发明提供的一种多关节软体机械手的制造方法的较佳实施例流程图。

40.附图标记:100、腔室层;200、微流道层;300、管路;400、抓取层;500、限制层;110、连续腔体;111、独立腔体;112、辅助流道;210、主流道;410、微结构;211、第一流动通道;212、第二流动通道。

具体实施方式

41.为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

42.需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接连接到另一个部件或者间接连接至该另一个部件上。

43.还需说明的是,本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此,附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

44.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

45.现有的弹性腔体驱动软体机械手采用单一连通腔体设计,机械手整体弯曲程度与压力大小成比例关系,因此运动过程仅能按照预设的简单包络线变形,动作简单,自由度单一,对复杂形状物体的抓取能力较弱。

46.软体机械手抓取面光滑,摩擦力有限,容易在物体抓取过程中出现滑动现象,降低了抓取的稳定性。

47.传统的软体机械手多采用硅胶、pdms、tpu等材料,通过浇筑方法制造成形。为了使软体机械手具有弯曲、旋转等功能,一般需要设计复杂的腔体结构,因此对浇筑工艺所需的内模及外模设计要求较高。

48.基于此,本技术希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

49.实施例一:

50.本发明公开了一种多关节软体机械手,请参阅图1和图2,图1为本发明提供的一种多关节软体机械手的立体图;图2为本发明提供的一种多关节软体机械手的全剖视图。本发明所公开的多关节软体机械手具体包括:腔室层100、微流道层200、管路300和抓取层400;其中,所述腔室层100用于在流体(氮气、空气、水等)进入时产生变形,实际使用中,腔室层100的材料可选择高弹性模量的材料,腔室层100内设有多个连续腔体110,所述连续腔体110用于容纳流体,各个所述连续腔体110彼此独立;多个连续腔体110均设设置在腔室层100内,各个连续腔体110呈直线排列。当然,在实际使用中还可根据使用需求进行改变,例如将各个连续腔体110设置为平行排列或垂直排列等,可将各个独立的连续腔体110视为一个关节。具体的,所述连续腔体包括多个独立腔体111和辅助流道112,任意一个所述独立腔体111与所述主流道相连接,其中,两相邻的所述独立腔体111之间通过所述辅助流道112相连接;也就是说各个独立腔体111之间虽为连接状态,但其各自具有独立的内部空间用于容纳流体。

51.进一步地,请参阅图4,图4为本发明提供的一种多关节软体机械手的爆炸图。所述微流道层200设于所述腔室层100的底部,微流道层200的顶面长宽尺寸与所述腔室层100的底面长宽尺寸一致,两者间可较好的连接,微流道层200的材料选择与腔室层100相同的高弹性模量材料;其中,所述腔室层100的材料和微流道层200的材料均为聚二甲基硅氧烷(pdms)或硅胶,且所述微流道层200内设有多个主流道210,所述主流道210对应与所述连续腔体110相连接,用于将流体输送至所述连续腔体110中;可选地,所述主流道210呈l型,主流道210的数量与所述连续腔体110的数量一致。

52.更进一步地,请一并参阅图1和图3,图3为本发明提供的一种多关节软体机械手的侧视图。多个所述管路300设于所述微流道层200上,且所述管路300对应与所述流道相连通,所述管路300用于将流体输送至所述微流道层200中的主流道210中,且管路300的数量与所述主流道210的数量一致;可选地,所述管路的材料为柔性材料,以便于与微流道层200更好的贴合连接。其中,所述抓取层400设于所述微流道层200的底部,通过所述抓取层400可实现对物体的抓取,当然,所述抓取层400的材料为柔性材料,这样可以提高对易碎品的抓取能力,增强机械手无损抓取效果。

53.本实施例提供的多关节软体机械手的工作原理如下:

54.当需要对物体进行抓取时,通过外部的气压或液压设备连接所述管路300,以使流体进入,当流体分别通过各个主流道210进入各个连续腔体110中,在连续腔体110内外压力差的作用下,使连续腔体110中的各个独立腔体111的体积发生膨胀,由于整个机械手呈非对称结构,因此整个机械手会发生弯曲弹性变形。每个关节(独立的连续腔体110)的弯曲变形程度分别与流体压力成比例关系。通过对各个管路300流入的流体压力独立控制,可以使各个连续腔体110结构分别变形,丰富了抓取动作的形状变化,实现多关节软体机械手的多自由度弯曲变形。

55.本实施例提供的多关节软体机械手的有益效果至少在于:

56.本实施例提供的多关节软体机械手将腔室层100分成若干个独立的连续腔体110,并预设微流道层200,通过独立的主流道210为每个连续腔体110单独输送流体,从而实现对多个连续腔体110进行独立控制,进而增大机械手自由度,提高机械手抓取的精确度,可以

适应复杂形状物体的抓取。

57.作为进一步地方案,请一并参阅图1和图2,所述多关节软体机械手还包括限制层500,所述限制层500设于所述微流道层200和所述抓取层400之间;由于软体机械手通过气压或液压驱动,压力会对软材料(腔室层100、微流道层200和抓取层400的材料较软)造成影响,因此为了避免对抓取层400的干扰,需要在微流道层200和抓取层400之间添加弹性模量较低的材料构成限制层500。可选地,所述限制层500的材料为聚氯乙烯(pvc)、热塑性聚氨酯弹性体(tpu)或树脂,在实际使用中根据需求选择限制层500的具体材料。

58.在一些实施方式中,请一并参阅图1和图2,所述抓取层400上设有微结构410,所述微结构410呈点、线阵列排布,分布于所述抓取层400上;进一步地,所述微结构410还可以是条纹阵列等结构,这样的设计可以增强表面摩擦力,提升机械手抓取光滑物体的能力,同时降低表面刚度,材料可以选择聚二甲基硅氧烷(pdms)和硅胶等柔性材料。

59.在另一些实施方式中,请继续参阅图2,所述连续腔体110的数量和主流道210的数量均为三个,进一步地,每段连续腔体110包含的独立腔体111数量为三个,所述每段连续腔体110内的辅助流道112数量为两个;也就是说腔室层100内共设有九个独立腔体111,每三个独立腔体111构成一个连续腔体110,每个连续腔体110中的独立腔体111均相互连通;通过三个独立的连续腔体110,以及对应的三个主流道210,通过各个独立的主流道210为每个连续腔体110单独输送流体,从而实现对各个独立的连续腔体110进行独立控制,这样可增大机械手的自由度,提高机器人抓取的精确度,可以适应复杂形状物体的抓取。

60.作为更进一步地方案,请继续参阅图2,所述主流道210包括第一流动通道211和第二流动通道212;所述第一流动通道211和第二流动通道212连接呈l型,当然在实际的使用过程中可根据需求对第一流动通道211和第二流动通道212的连接形状做适应性改变;所述第一流动通道211沿所述微流道层200的长度方向设于所述微流道层200内,且所述第一流动通道211与所述管路300相连接;所述第二流道通道沿所述微流道层200的宽度方向设于所述微流道层200内,且所述第二流动通道212的一端与所述第一流动通道211相连接,所述第二流动通道212的另一端与任意一个所述独立腔体111相连接。

61.下面结合具体的使用场景对本发明实施例中的多关节软体机械手的结构与功能做详细描述:

62.当需要对物体进行抓取时,通过外部的气压或液压设备连接所述管路300,以使流体进入,当流体分别通过各个第一流动通道211和第二流动通道212进入各个独立腔体111中,在独立腔体111内外压力差的作用下,使各个独立腔体111的体积发生膨胀,由于整个机械手呈非对称结构,因此整个机械手会发生弯曲弹性变形。通过对各个管路300流入的流体压力独立控制,可以使各个连续腔体110结构分别变形。

63.实施例二:

64.请参阅图5,本发明还公开一种多关节软体机械手的制造方法,其中,包括:

65.s100、将制作腔室层100的材料装入3d打印机中,按照预定程序打印出腔室层100;

66.具体的,为使软体机械手能够发生弯曲,不需要发生大变形为稳定面,需要较大的膨胀变形为膨胀面,稳定面厚度要大于膨胀面的厚度。在满足这个要求情况下,具体壁厚通过计算负载确定。在确定好壁厚尺寸后,将软材料装入3d打印机中,3d打印机按照预定程序进行打印,完成腔室层100的制造。

67.s200、制作限制层500,并在所述限制层500上打印出微流道层200;

68.具体的,在制作好的限制层500上,继续使用3d打印机制造出微流道层200。如图3所示,三个微流道分布在同一水平面上,流道中心距上表面为3mm,距下表面为2mm,两个流道之间的中心距为7mm,每个流道为直径1.5mm的圆形,整条流道的剖面图如图2中,微流道层200的材料选择与腔室层100一致的柔性材料。

69.其中,所述制作限制层500具体包括:将聚氯乙烯板裁剪成限制层500;或采用热塑性聚氨酯弹性体橡胶打印出限制层500;或向与腔室层100材料相同的材料中添加碳纤维或金属纤维制作限制层500。也就是说限制层500的制作方法主要有以下3个方案:直接将pvc板裁剪成与微流道层200截面相同的尺寸作为限制层500;将tpu等弹性模量较低的材料,通过3d打印制备限制层500;向与机械手腔室层100材料相同的柔性材料中添加碳纤维、金属纤维等弹性模量低的材料,以降低其变形,从而制作限制层500。s300、在限制层500背离微流道层200的表面上打印出所述抓取层400;

70.具体的,采用pdms、硅胶等柔性材料,在限制层500的另一侧表面打印出微柱、点阵、条纹、网格等微结构,一方面增强表面摩擦力,强化对目标物体抓取能力,另一方面降低表面刚度,提高易碎品的抓取能力,增强软体机械手的无损抓取效果。

71.s400、在腔室层100与微流道层200的接触面上涂覆粘接材料,将腔室层100与微流道层200接触压紧;

72.s500、待腔室层100与微流道层200连接稳固后,将管路300接入微流道层200中的主流道210。

73.具体的,在腔室层100与微流道层200的接触面上涂覆pdms/硅胶等柔性材料,将腔室层100与其余结构(微流道层200、限制层500和抓取层400的整体结构)接触压紧。待软体机械手结构固化后,在底部流道上接上管路300,完成软体机械手的组装。

74.在本发明实施例中,通过3d打印方法控制打印路径,替代浇筑制造技术,无需模具,简化设计与制造流程。且打印出的机械手具有更高的自由度,优化了抓取包络面,可以适应复杂形状物体的抓取;通过添加抓取层。抓取层具有表面微结构,一方面提高了摩擦力,另一方面降低表面刚度,提高了软体机械手抓取易碎品的能力。

75.综上所述,本发明提供了一种多关节软体机械手及其制造方法,其中所述多关节软体机械手包括:腔室层、微流道层、管路和抓取层;其中,所述腔室层内设有多个连续腔体,各个所述连续腔体彼此独立;所述微流道层设于所述腔室层的底部,且所述微流道层内设有多个主流道,所述主流道对应与所述连续腔体相连接;多个所述管路设于所述微流道层上,且所述管路对应与所述流道相连通;所述抓取层设于所述微流道层的底部。本发明通过将腔室层分成若干个独立的连续腔体,并预设微流道层,通过独立的主流道为每个连续腔体单独输送流体,从而实现对多个连续腔体进行独立控制,进而增大机械手自由度,丰富抓取包络线,提高机械手抓取的精确度,可以适应复杂形状物体的抓取。

76.本领域技术人员在考虑说明书及实践这里公开的方案后,将容易想到本发明的其它实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由权利要求所指出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。