1.本公开总体上涉及一种定位设备。特别地,提供了一种用于相对于工业机器人定位工件的定位设备,以及一种包括工业机器人和定位设备的系统。

背景技术:

2.具有水平交换轴的用于相对于工业机器人定位工件的工件定位器目前广泛用于工业中。图12示出了工业机器人12和工件定位器80。工件定位器80包括水平交换轴78、可由工业机器人12处理第一工件24的处理侧32和用于在处理第一工件24的同时装载/卸载第二工件26的装载侧34。与具有垂直交换轴线的工件定位器相比,这种工件定位器80具有许多优点。

3.一个优点是,可以容纳长工件24和26,并且仍然保持相对紧凑的占地面积。另一个优点是,因为工业机器人12可以被定位成靠近工件24,所以工业机器人12能够很好地触及工件24。与具有垂直交换轴线的工件定位器相比,对于具有水平交换轴线78的工件定位器80,工业机器人12的定位不取决于工件24和26的长度。另一个优点是,能够实现在装载侧34的安全光幕的短距离。

4.然而,仅具有一个水平互换轴线78的工件定位器80的一个主要缺点是,在处理侧32的工件轴线28变得在地板16上方被定位得很高。这种高定位使得进行编程、修补和维护活动变得困难、不安全和昂贵。

5.出于人机工程学的原因,在装载侧34在地板16上方的工件轴线30的高度通常被设定得较低。因此,工件轴线28在处理侧32在地板16上方的高度变高。工件24和26(例如其直径)越大,工件轴线28在处理侧32在地面上方的高度就需要越大。工件定位器80的处理侧32不仅是工业机器人12操作的地方,通常还经常需要在处理侧32手动工作,例如机器人程序员和维护人员。例如,在电弧焊接应用中,生产期间的修补(或引线)编程是常见的。

6.如果机器人程序员不是非常靠近工件24并且处于人机工程学的且安全的工作环境中,则机器人程序员通常不能正确地执行对机器人轨迹的编程和修补。对于较大的工件24,可以使用附加的平台和/或梯子,以便程序员更靠近工件24。由于平台和工件定位器80的运动要求,这种附加的平台会增加显著的成本。在使用梯子的情况下,危害健康和安全。对于这样的工件定位器80,工业机器人80也经常被放置在高的基座82上,以便到达在处理侧32的工件24,这增加了成本和高度。

7.us 6264418b1公开了一种工件定位器,其适于将工件从装载/卸载区域移动到与装载/卸载区域间隔开的工作区域。该工件定位器包括第一固定框架、第二框架、第一驱动装备和第一工件保持器,该第二框架联接到第一框架,以便相对于第一框架绕第一轴线可旋转,该第一驱动装备用于使得第二框架绕第一轴线旋转,该第一工件保持器适于可松开地接纳工件。

技术实现要素:

8.本公开的一个目的是,提供一种用于相对于工业机器人定位工件的定位设备,该定位设备具有成本效益和/或能够进行具有成本效益的操作。

9.本公开的另一个目的是,提供一种用于相对于工业机器人定位工件的定位设备,该定位设备是安全的和/或能够安全操作。

10.本公开的另一个目的是,提供一种用于相对于工业机器人定位工件的定位设备,该定位设备具有紧凑的设计。

11.本公开的又一目的是,提供一种用于相对于工业机器人定位工件的定位设备,该定位设备具有简单的设计。

12.本公开的又一目的是,提供一种用于相对于工业机器人定位工件的定位设备,该定位设备是人机工程学的和/或能够进行人机工程学的操作。

13.本公开的又一目的是,提供一种用于相对于工业机器人定位工件的定位设备,该定位设备组合地实现了上述目的中的几个或全部。

14.本公开的另一个目的是,提供一种包括工业机器人和定位设备的系统,该系统实现了上述目的中的一个、几个或全部。

15.根据一个方面,提供了一种用于相对于工业机器人定位工件的定位设备,该定位设备包括:基部结构;用于支撑第一工件的第一工件支架;用于支撑第二工件的第二工件支架;支撑构件,其支撑所述第一工件支架和所述第二工件支架;以及驱动装置,其布置成相对于所述基部结构将所述支撑构件从第一位置驱动到第二位置,在所述第一位置处,所述第一工件支架定位在所述基部结构的处理侧,并且所述第二工件支架定位在所述基部结构的相对的装载侧,在所述第二位置处,所述第一工件支架定位在所述装载侧,并且所述第二工件支架定位在所述处理侧;其中该驱动装置被设置成当将该支撑构件从该第一位置驱动到该第二位置时,沿着第一路径驱动该第一工件支架,并且沿着第二路径驱动该第二工件支架,该第一路径和第二路径是非圆形的。

16.当驱动装置将支撑构件从第一位置驱动到第二位置时,支撑构件可相对于基部结构沿两个轴线移动。一个轴线可以是旋转轴,另一个轴线可以是旋转轴线或平移轴线。由于非圆形的第一路径和第二路径,该支撑构件被配置成用于在该第一位置与该第二位置之间进行复合移动。以这种方式,定位设备可以被制造得更紧凑,并且可以将处理侧的第一工件定位在低高度处,并且将装载侧的第二工件定位在低高度处。这又提高了人机工程学和安全性,并降低了成本。

17.当第一工件在处理侧由第一工件支架支撑时,工业机器人可以在第一工件上执行诸如焊接的操作。同时,第二工件可以装载到在装载侧的第二工件支架上(或从其卸载)。因此,定位设备能够同时处理和装载/卸载工件。

18.所述基部结构设置在所述处理侧和所述装载侧之间。基部结构可以固定到地面上。基部结构也可称为定位器基座。

19.第一工件支架可构造成围绕第一工件轴线旋转第一工件。第二工件支撑件可构造成围绕第二工件轴线旋转第二工件。第一工件轴线和第二工件轴线中的每一个都可以是基本上水平的,或者就是水平的。此外,第一工件支架和第二工件支架中的每一个都可构造成可松开地保持工件。

20.第一工件支架可以包括两个第一工件支撑构件,所述两个第一工件支撑构件构被设置成将工件保持在其间。第一工件支撑构件中的一个可以由轴承支撑,用于相对于支撑构件围绕第一工件轴线旋转。第一工件支架还可以包括在另一第一工件支撑构件处的伺服马达和减速齿轮箱,用于围绕第一工件轴线旋转地驱动工件。

21.第二工件支架可包括两个第二工件支撑构件,所述两个第二工件支撑构件被设置成将工件保持在其间。第二工件支撑构件中的一个可以由轴承支撑,用于相对于支撑构件围绕第二工件轴线旋转。第二工件支架还可以包括在另一个第二工件支撑构件处的伺服马达和减速齿轮箱,用于围绕第二工件轴线旋转地驱动工件。

22.当支撑构件处于第一位置或第二位置时,定位设备也可以说分别处于第一位置或第二位置。定位设备也可称为工件定位器。支撑构件可以包括刚性框架。

23.在第一位置和第二位置中的每一个中,第一工件支架和第二工件支架可以定位在基本相同或相同的大地高度。因此,在定位设备的处理侧的处理高度和装载侧的装载高度可以相同。例如,在第一位置和第二位置中的每一个中,第一工件轴线和第二工件轴线可以定位在基本相同或相同的大地高度。这使得工件能够例如对于操作者、程序员和/或维护人员在处理侧和装载侧上定位在人机工程学的高度。

24.因此,根据此变体的定位设备包括一个运动学解决方案,该解决方案允许这些工件轴线在地面上方的相等的装载和处理高度。由于处理高度低,成本降低且安全性提高。例如,可以避免与用于在诸如平台的大高度处对工业机器人进行编程的设备相关联的成本。此外,可以避免与处理侧的大高度相关的安全问题,例如使用梯子。

25.第一和第二路径中的位于另一路径上方的路径可以具有第一垂直高度,而位于下方的路径可以具有第二垂直高度,并且第一垂直高度可以大于第二垂直高度。例如,第一垂直高度可以比第二垂直高度大至少两倍,例如大至少三倍,例如大至少四倍,例如大至少五倍。

26.第一工件支架可以沿着相对短的大致双弧形路径从处理侧移动到在第二工件支架下方的装载侧。同时,第二工件支架可以沿着相对较长的大致弧形路径或椭圆形路径从装载侧移动到在第一工件支架上方的处理侧。

27.驱动装置可以包括马达。在这种情况下,驱动装置可以设置成利用作为唯一动力源的马达将支撑构件从第一位置驱动到第二位置。因此,驱动装置可仅通过一个马达来驱动支撑构件以执行复合运动。因此,与一些现有技术的水平工件定位器相比,驱动装置不一定需要附加的从动轴。

28.定位设备可以包括或构成运动链,其中马达是输入端,支撑构件是输出端。支撑构件的位置可以是马达的旋转位置的函数。马达例如可以是电动马达,例如电动伺服马达。驱动装置还可包括连接到马达的输出轴上的减速齿轮箱。

29.驱动装置可包括位于基部结构和支撑构件之间的中间构件,以及位于基部结构和中间构件之间的基本水平或水平的主旋转轴线。在这种情况下,定位设备可以称为水平定位器。中间构件然后被布置成相对于基部结构围绕主旋转轴线旋转。

30.主旋转轴线可以称为交换轴线。中间构件可以是臂。定位设备可以包括一个或多个轴承,用于围绕主旋转轴线相对于基部结构旋转地支撑中间构件。

31.该驱动装置可以被布置成当将该支撑构件从该第一位置驱动到该第二位置时,使

该中间构件围绕该主旋转轴线旋转大约360

°

,例如340

°

至380

°

,例如360

°

。中间构件可以由马达驱动旋转。例如,中间构件可以连接到在马达和中间构件之间的减速齿轮箱的输出轴上。

32.驱动装置可以设置成将支撑构件从第一位置驱动到第二位置,使得第一工件支架和主旋转轴线之间的距离和/或第二工件支架和主旋转轴线之间的距离变化。换句话说,驱动装置可以布置成当支撑构件由驱动装置从第一位置驱动到第二位置时,使得第一工件支架和主旋转轴线之间的距离和/或第二工件支架和主旋转轴线之间的距离变化。

33.驱动装置可包括设置成围绕主旋转轴线驱动中间构件的马达。该驱动装置可以进一步包括在该马达与该驱动装置之间的减速齿轮箱。

34.驱动装置可包括在中间构件和支撑构件之间的基本水平的或水平的副旋转轴线,副旋转轴线与主旋转轴线平行。在这种情况下,支撑构件可以布置成相对于基部结构围绕副旋转轴线旋转。因此,中间构件可相对于基部结构围绕主旋转轴线旋转,并且可相对于支撑构件围绕副旋转轴线旋转。

35.副旋转轴线、第一工件轴线和第二工件轴线可以在第一位置和第二位置中的每一个中定位在基本相同或相同的大地高度。定位设备可以包括一个或多个轴承,用于相对于中间构件围绕副旋转轴线旋转地支撑该支撑构件。副旋转轴线可以在第一工件轴线和第二工件轴线之间居中。

36.尽管本公开主要介绍了包括两个旋转轴线的解决方案,但是替代的解决方案也是可能的。例如,代替副旋转轴线,中间构件可以包括线性致动器,例如伸缩构件。同样以这种方式,驱动装置可以沿着第一和第二非圆形路径驱动第一和第二工件支架,并且可以进行复合运动。

37.作为另一可能的替代解决方案,代替副旋转轴线,基部结构可包括线性致动器。同样以这种方式,驱动装置可以沿着第一和第二非圆形路径驱动第一和第二工件支架,并且可以进行复合运动。

38.该驱动装置可以被布置成当将该支撑构件从该第一位置驱动到该第二位置时,使该支撑构件围绕该副旋转轴线旋转大约180

°

,例如170

°

至190

°

,例如180

°

。

39.驱动装置可以包括传动机构,该传动机构具有相对于基部结构固定的输入轮和相对于支撑构件固定的输出轮。在这种情况下,输入轮和输出轮之间的传动比可以是2:1。

40.所述驱动装置可以包括与所述主旋转轴线同心的固定的第一齿轮、与所述第一齿轮啮合并可旋转地连接到所述中间构件上的第二齿轮,以及与所述第二齿轮啮合的第三齿轮,所述第三齿轮相对于所述支撑构件固定并与所述副旋转轴线同心。在这种情况下,第一齿轮可以构成如本文所述的输入轮,并且第三齿轮可以构成如本文所述的输出轮。

41.第一齿轮因此相对于基部结构固定。当中间构件由马达围绕主旋转轴线相对于基部结构旋转地驱动时,中间构件的旋转被传递到在中间构件上的第二齿轮围绕第二齿轮轴线的旋转。第二齿轮的旋转又使得支撑构件相对于中间构件围绕副旋转轴线被旋转地驱动。

42.第一齿轮、第二齿轮和第三齿轮中的每一个都可以是正齿轮。第一齿轮和第三齿轮之间的传动比可以是2:1。作为齿轮系的替代方案,传动机构可以包括皮带驱动器。

43.作为包括三个齿轮或其他传动机构的齿轮系的一种可能的替代方案,该驱动装置

可以包括一个附加的马达,以及任选地一个附加的减速齿轮箱,用于相对于该中间构件围绕该副旋转轴线驱动该支撑构件。

44.定位设备还可以包括被动装置。被动装置可以与驱动装置一起布置成运动学地限定支撑构件相对于基部结构的位置。在这种情况下,该支撑构件可以被支撑在该驱动装置与该被动装置之间。

45.该被动装置可以包括对应于该驱动装置的运动学配置的被动的运动学配置。被动装置和驱动装置可以具有对应的几何形状。驱动装置和被动装置中的每一个都可以包括中间构件,例如臂。

46.根据另一方面,提供了一种包括工业机器人和根据本公开的定位设备的系统。

附图说明

47.通过以下结合附图的实施例,本公开的进一步的细节、优点和方面将变得显而易见,其中:

48.图1:示意性地表示包括工业机器人和处于第一位置的定位设备的系统的侧视图;

49.图2:示意性地表示当定位设备处于第二位置时的系统;

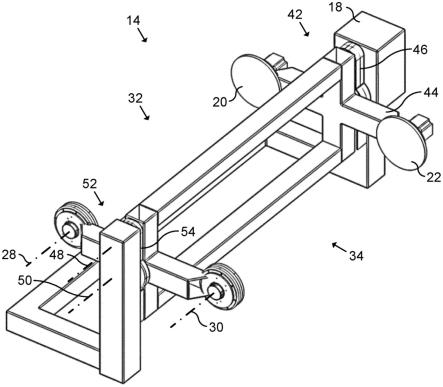

50.图3:示意性地表示定位设备在第一位置的透视图;

51.图4:示意性地表示定位设备的另一透视图;

52.图5:示意性地表示定位设备的局部透视图;

53.图6:示意性地表示定位设备在第一位置的局部侧视图;

54.图7:示意性地表示定位设备在从第一位置移动到第二位置期间的局部侧视图;

55.图8:示意性地表示定位设备在从第一位置进一步移动到第二位置期间的局部侧视图;

56.图9:示意性地表示定位设备在从第一位置进一步移动到第二位置期间的局部侧视图;

57.图10:示意性地表示定位设备在第二位置的局部侧视图;

58.图11:示意性地表示第一工件支架和第二工件支架的路径;以及

59.图12:示意性地表示根据现有技术的包括工业机器人和工件定位器的系统的侧视图。

具体实施方式

60.在下文中,将描述用于相对于工业机器人定位工件的定位设备,以及包括工业机器人和定位设备的系统。相同或相似的附图标记将用于表示相同或相似的结构特征。

61.图1示意性地表示包括工业机器人12和定位设备14的系统10的侧视图。在该示例中,工业机器人12和定位设备14都直接定位在地板16上。本示例的工业机器人12是包括六个轴的弧焊机器人,但也可使用其它类型的机器人。

62.定位设备14包括基部结构18、第一工件支架20和第二工件支架22。第一工件支架20可松开地支撑第一工件24。第二工件支架22可松开地支撑第二工件26。在该示例中,工件24和26中的每一个都具有圆柱形形状。然而,替代类型的工件可以由第一工件支架20和第二工件支架22支撑。

63.第一工件支架20构造成使第一工件24绕水平的第一工件轴线28旋转。第二工件支架22构造成使第二工件26绕与第一工件轴线28平行的水平第二工件轴线30旋转。第一工件24被夹持在第一工件支架20的两个第一工件支撑构件(未示出)之间,第二工件26被夹持在第二工件支架22的两个第二工件支撑构件(未示出)之间。

64.定位设备14包括处理侧32和装载侧34。基部结构18设置在处理侧32和装载侧34之间,并固定到地板16上。定位设备14还包括将处理侧32和装载侧34分开的壁36。

65.在图1中,定位设备14处于第一位置38,使得支撑第一工件24的第一工件支架20位于处理侧32,并且支撑第二工件26的第二工件支架22位于装载侧34。当定位设备14采用第一位置38时,工业机器人12可以对在处理侧32的第一工件24执行操作,这里是弧焊操作。同时,第二工件26已经被添加到在装载侧34的第二工件支架22上。如图1所示,第一工件支架20和第二工件支架22在定位设备14的第一位置38中定位在相同的低的大地高度。

66.图2示意性地示出了当定位设备14处于第二位置40时的系统10。在第二位置40,支撑第二工件26的第二工件支架22现在位于处理侧32,支撑第一工件24的第一工件支架20位于装载侧34。如图2所示,第一工件支架20和第二工件支架22也在定位设备14的第二位置40中定位在相同的低的大地高度。

67.已经由工业机器人12处理的第一工件24现在可以从第一工件支架20移除,并且可以在第二工件26由工业机器人12在处理侧32处理的同时,将第三工件(未示出)添加到第一工件支架20上。

68.如图1和2所示,每个工件24和26都在定位设备14的第一位置38和第二位置40中的每一个中定位在低的大地高度。因此,改善了人机工程学,可以避免工业机器人12的基座或降低其高度,并且可以避免用于维护人员或程序员的梯子或编程平台。

69.图3示意性地表示定位设备14的透视图。图4示意性地表示定位设备14的另一透视图。在图4中,工件24和26以及壁36被移除,以增加可见度。在图3和图4的每一个中,定位设备14位于第一位置38。

70.共同参考图3和4,定位设备14还包括驱动装置42和支撑构件44。支撑构件44支撑第一工件支架20和第二工件支架22。支撑构件44在此示例为刚性框架。

71.驱动装置42包括中间构件46,在此示例为臂。中间构件46布置在基部结构18和支撑构件44之间。

72.图3和4还示出了水平的主旋转轴线48和水平的副旋转轴线50。主旋转轴线48和水平的副旋转轴线50是平行的。主旋转轴线48布置在基部结构18和中间构件46之间。副旋转轴线50设置在中间构件46和支撑构件44之间。

73.驱动装置42构造成相对于基部结构18驱动中间构件46以绕主旋转轴线48旋转。驱动装置42还构造成相对于中间构件46驱动支撑构件44以围绕副旋转轴线50旋转。

74.驱动装置42被布置成相对于基部结构18将支撑构件44从第一位置38驱动到第二位置40,即,使得定位设备14也分别采用第一位置38和第二位置40。为此,驱动装置42布置成在支撑构件44从第一位置38移动到第二位置40期间,驱动中间构件46相对于基部结构18围绕主旋转轴线48旋转,并且驱动支撑构件44相对于中间构件46围绕副旋转轴线50旋转。

75.该示例的驱动装置42包括单个马达(未示出),用于在在第一位置38和第二位置40之间驱动支撑构件44期间,相对于基部结构18围绕主旋转轴线48驱动中间构件46,并且相

对于中间构件46围绕副旋转轴线50驱动支撑构件44。

76.定位设备14还包括被动装置52。被动装置52与驱动装置42一起布置成在运动学上限定支撑构件44相对于基部结构18的位置。如图4所示,支撑构件44设置在驱动装置42和被动装置52之间。此外,被动装置52和驱动装置42具有对应的运动配置和相同的几何形状。

77.被动装置52包括中间被动构件54,在此示例为臂。中间被动构件54设置成通过轴承(未示出)绕主旋转轴线48相对于基部结构18旋转。支撑构件44设置成通过轴承(未示出)相对于中间被动构件54绕副旋转轴线50旋转。

78.如图4所示,第一工件支架20包括设置成将第一工件24保持在其间的两个第一工件支撑构件(未示出),而第二工件支架22包括设置成将第二工件26保持在其间的两个第二工件支撑构件(未示出)。然而,第一工件支架20和第二工件支架22可以构造成以可替换的方式支撑工件24和26。

79.第一工件支架20包括在主动侧即邻近驱动装置42的马达和减速齿轮箱(未示出),用于驱动第一工件24围绕第一工件轴线28旋转。第二工件支架22包括在主动侧的马达和减速齿轮箱(未示出),用于驱动第二工件26绕第二工件轴线30旋转。对于第一工件支架20和第二工件支架22中的每一个,相应的马达和减速齿轮箱可替代地设置在被动侧,即邻近被动装置52。

80.图5示意性地表示定位设备14的局部透视图。在图5中,为了提高可视性,支撑构件44已被移除。

81.如图5所示,驱动装置42包括马达56,在此示例为电伺服马达。驱动装置42还包括减速齿轮箱58。齿轮箱58布置在马达56和中间构件46之间。马达56布置成驱动中间构件46围绕主旋转轴线48相对于基部结构18旋转。

82.马达56和齿轮箱58布置在基部结构18中。在该示例中,驱动装置42被布置成通过使得中间构件46相对于基部结构18围绕主旋转轴线48旋转,以及通过使得支撑构件44相对于中间构件46围绕副旋转轴线50旋转,将支撑构件44从第一位置38驱动到第二位置40,其中马达56作为唯一的动力源。

83.如图5所示,驱动装置42包括传动机构60。该示例的传动机构60包括第一齿轮62、与第一齿轮62啮合的第二齿轮64以及与第二齿轮64啮合的第三齿轮66。在该示例中,第一齿轮62、第二齿轮64和第三齿轮66中的每一个都是正齿轮。

84.第一齿轮62与主旋转轴线48同心并且固定到基部结构18上。第二齿轮64可旋转地连接到中间构件46上,以相对于中间构件46围绕第二齿轮轴线68旋转。第三齿轮66与副旋转轴线50同心,并且固定到支撑构件44上。第一齿轮62构成输入轮,第三齿轮66构成输出轮。

85.在该示例中,第一齿轮62和第三齿轮66之间的传动比为2:1。第一齿轮62和第二齿轮64具有相同的尺寸和相同的齿数。第三齿轮66较大,其齿数是第一齿轮62和第二齿轮64的两倍。

86.系统10可以包括控制系统(未示出),例如机器人控制器。除了控制工业机器人12的各个轴的运动之外,本示例的控制单元还控制马达56和与第一工件支架20和第二工件支架22中的每一个相关联的马达的驱动。

87.在下文中,将描述支撑构件44相对于基部结构18从第一位置38到第二位置40的移

动。

88.图6示意性地表示定位设备14在第一位置38的局部侧视图。如图6所示,副旋转轴线50、第一工件轴线28和第二工件轴线30在第一位置38中位于相同的大地高度。

89.当中间构件46由马达56围绕主旋转轴线48相对于基部结构18逆时针旋转地驱动时,中间构件46的旋转被传递到第二齿轮64围绕第二齿轮轴线68的逆时针旋转。第二齿轮64绕第二齿轮轴线68的旋转使得支撑构件44相对于中间构件46绕副旋转轴线50顺时针旋转地被驱动。然而,中间构件46围绕主旋转轴线48的角旋转速度是支撑构件44围绕副旋转轴线50的角旋转速度的两倍快。

90.当驱动装置42将支撑构件44从第一位置38朝向第二位置40驱动时,在主旋转轴线48和副旋转轴线50中的每一个中都发生运动。

91.图7示意性地表示定位设备14在从第一位置38移动到第二位置40期间的局部侧视图。在图7中,中间构件46已经相对于基部结构18围绕主旋转轴线48逆时针旋转了90

°

,并且支撑构件44已经相对于中间构件46围绕副旋转轴线50顺时针旋转了45

°

。第一工件支架20的运动用箭头70表示,第二工件支架22的运动用箭头72表示。

92.如图7所示,第一工件支架20比图6中更靠近主旋转轴线48,第二工件支架22比图6中更远离主旋转轴线48。因此,在支撑构件44从第一位置38移动到第二位置40期间,第一工件支架20和主旋转轴线48之间的距离以及第二工件支架22和主旋转轴线48之间的距离变化。

93.图8示意性地表示定位设备14在从第一位置38进一步移动到第二位置40期间的局部侧视图。在图8中,中间构件46已经相对于基部结构18围绕主旋转轴线48逆时针旋转了180

°

,并且支撑构件44已经相对于中间构件46围绕副旋转轴线50顺时针旋转了90

°

。在图8中,第一工件支撑件20暂时处于停顿状态。

94.图9示意性地表示定位设备14在从第一位置38进一步移动到第二位置40期间的局部侧视图。在图9中,中间构件46已经相对于基部结构18围绕主旋转轴线48逆时针旋转了270

°

,并且支撑构件44已经相对于中间构件46围绕副旋转轴线50顺时针旋转了135

°

。

95.图10示意性地示出了当支撑构件44已经到达第二位置40时定位设备14的局部侧视图。如图10所示,副旋转轴线50、第一工件轴线28和第二工件轴线30在第二位置40中再次定位在相同的大地高度。

96.在图10中的第二位置40,中间构件46已经相对于基部结构18围绕主旋转轴线48从第一位置38逆时针旋转了360

°

,并且支撑构件44已经相对于中间构件46围绕副旋转轴线50从第一位置38顺时针旋转了180

°

。支撑构件44由此在第一位置38和第二位置40之间进行复合运动。

97.如图11所示,当将支撑构件44从第一位置38驱动到第二位置40时,驱动装置42沿相应的非圆形路径驱动第一工件支架20和第二工件支架22。第一工件支架20已经沿着相对短的大致双弧形路径74从在第二工件支架22下方在第一位置38中的处理侧32移动到在第二位置40中的装载侧34。同时,第二工件支架22已经沿着相对较长的椭圆形或大致弧形的路径76从在第一工件支架20上方在第一位置38中的装载侧34移动到在第二位置40中的处理侧32。如图11所示,路径76的垂直高度h1大于路径74的垂直高度h2的五倍。

98.如果支撑构件44仅可相对于基部结构18围绕主旋转轴线48旋转,则主旋转轴线48

将必须定位在较大高度处,以便允许支撑构件44旋转。因此,基部结构18必须被制造得更高。然而,由于非圆形路径74、76,定位设备14被制造得相对紧凑,并且同时允许每个工件24和26在第一位置38和第二位置40中的每一个中被定位在低的大地高度。除了根据图8的支撑构件44的中心垂直位置之外,定位设备14的高度相对较低。也就是说,定位设备14在处理侧32和装载侧34仅需要相对较小的高度。

99.为了将支撑构件44相对于基部结构18从第二位置40移动回到第一位置38,可以颠倒上述过程。也就是说,在从第二位置移动到第一位置38期间,中间构件46可以围绕主旋转轴线48被顺时针驱动。可替代地,中间构件46可以仅在一个方向上围绕主旋转轴线48被重复地旋转驱动,以便将支撑构件44从第一位置38移动到第二位置40,并且再次移动到第一位置38。

100.尽管已经参照示例性实施例描述了本公开,但是应当理解,本发明不限于上述内容。例如,可以理解,部件的尺寸可以根据需要改变。因此,意图是,本发明仅由所附权利要求的范围来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。