1.本发明属于零部件钻孔用夹持装置技术领域,具体涉及一种预设自调节全定位汽车零部件钻孔用夹持装置。

背景技术:

2.在对汽车零部件进行钻孔操作时,一方面,由于钻孔会产生较大的应力,为保证钻孔时零部件不发生松动,需要对零部件施加足够大的夹持力;另一方面,由于一些汽车零部件的夹持面是不平整的,夹具与零部件的接触面积较小,往往是以点接触或线接触为主,易发生将压力集中施加在零部件上一点的情况,若施加的夹持力过大,会造成零部件的被夹持处压强过大,易发生形变和密度变化,夹具也会因压强过大造成损伤。为保证汽车零部件性能的稳定,传统的加工方式往往需要人工寻找或依靠压力感应器反复检测才能找到均匀施加压力的地方从而对零部件进行夹持的位置,不仅耗时耗力,而且仅仅适用于零部件存在相对较为平整的夹持面的情况,适用范围窄,且压力感应器极易发生故障,维护成本高昂;汽车零部件进行钻孔制造时,钻头会对零部件施加较大的应力,极易使得零部件在钻孔位置的反方向产生一定的挠度,从而影响零部件的制造;此外,现有的钻孔装置难以对钻孔位置进行精准定位,即使提前对钻孔位置进行定位标记,但仅能在钻孔前对钻孔位置进行定位,无法在钻孔过程中始终对钻头进行精准定位,而其余通过限位进行定位的装置,由于在钻孔过程中与钻头接触,会产生晃动,影响定位精度,如何在不影响钻头正常钻孔的同时对钻头钻进过程进行恒定位是当前亟需解决的技术问题,有些汽车零部件进行钻孔加工时,需要进行不同部位的多次钻孔,往往需要调整零部件的高度和角度,现有的汽车零部件进行钻孔过程中,通过夹持装置对零部件进行夹持后,如若对其进行高度和角度调节,需要松开零部件,重新定位和夹持,降低工作效率,增加劳动力的投入,影响整体的机械加工进度;钻孔过程还会造成局部温度升高,影响零部件的加工;钻孔造成的铁屑需要人工定期清理,加重了工作人员的劳动强度;钻孔过程还会产生较大的噪音和振动,影响装置的稳定性。因此急需一种新颖的汽车零部件夹持装置解决上述问题。

技术实现要素:

3.针对上述情况,为克服现有技术的缺陷,本发明提供一种预设自调节全定位汽车零部件钻孔用夹持装置,创造性地将动态特性原理(自动调节物体,使其在各动作、阶段的性能最佳)、变害为利原理(利用有害的因素,得到有益的结果)和预先反作用原理(事先施加反作用,用来消除不利影响)的技术理论运用到夹持装置技术领域,同时借助磁场作为补偿,根据不同汽车零部件夹持面的不平整性,提出了全覆盖式磁力补偿型自调节横向夹持机构,变害为利,将常规一体化设置的夹持组件分解为多组既可一体相互配合,同时又可独立调节的矩形阵列分布的动态调节式磁力补偿型自适应夹持组件,对各种类型夹持面不平整的汽车零部件进行全方位无死角自适应贴合式夹持,极大地增大了夹持组件与不平整的夹持面的接触面积,从而避免夹持接触面不平整的汽车零部件进行钻孔操作时易将压力集

中施加在零部件夹持面上一点导致零部件的被夹持处压强过大、易发生形变和密度变化的技术问题,确保装置起到夹持效果的同时,降低对零部件的挤压损伤;本发明创造性地提出了预设式自定位反向压力补偿型夹持机构,通过纵向激光发射器和横向激光发射器发射交叉定位的不同颜色激光光源从而形成中心加色定位光圈,钻孔时将钻头对准中心加色定位光圈能够精准定位到钻尖的位置,从而在不影响正常钻孔的条件下,对钻头钻孔时进行全过程精准定位,保证钻孔过程,钻头与钻孔始终对齐,大大提高了钻孔精度;通过预设式自定位反向压力补偿型夹具在钻尖位置的反方向对汽车零部件进行夹持,从而避免零部件在钻孔位置的反方向产生的挠度。

4.本发明采用的技术方案如下:一种预设自调节全定位汽车零部件钻孔用夹持装置,包括机架、钻孔辅助夹持装置、仿人手自复位往复式清理机构和可拆卸式自分离回收装置,所述机架上壁中部设有集尘孔,所述仿人手自复位往复式清理机构设于机架上,仿人手自复位往复式清理机构对称设于集尘孔的两侧,所述钻孔辅助夹持装置对称设于机架上,所述机架下方设有支撑底板,所述可拆卸式自分离回收装置固接设于支撑底板上,可拆卸式自分离回收装置设于集尘孔正下方,所述钻孔辅助夹持装置包括全方位伸缩式支撑调节机构、全覆盖式磁力补偿型自调节横向夹持机构、预设式自定位反向压力补偿型夹持机构和伸缩式可循环供液机构,仿人手自复位往复式清理机构起到将钻孔时散在外边的铁屑重新推进收集机构内的作用,所述全方位伸缩式支撑调节机构设于机架上方,全方位伸缩式支撑调节机构起到对夹持机构进行支撑和调节的作用,所述全覆盖式磁力补偿型自调节横向夹持机构固接设于全方位伸缩式支撑调节机构侧壁上,全覆盖式磁力补偿型自调节横向夹持机构对称设于集尘孔两侧,全覆盖式磁力补偿型自调节横向夹持机构起到对各种类型夹持面不平整的汽车零部件进行全方位无死角自适应贴合式夹持的作用,所述预设式自定位反向压力补偿型夹持机构固接设于全方位伸缩式支撑调节机构顶部,预设式自定位反向压力补偿型夹持机构起到精准定位到钻尖的位置,同时在钻孔位置的反方向预先施加压力,从而避免零部件在钻孔位置的反方向产生挠度的作用,所述伸缩式可循环供液机构连通设于预设式自定位反向压力补偿型夹持机构和可拆卸式自分离回收装置之间,伸缩式可循环供液机构起到保存和供给冷却液的作用。

5.进一步地,所述全覆盖式磁力补偿型自调节横向夹持机构包括全覆盖式磁力补偿型自调节横向夹持模块、全覆盖式磁力补偿型自调节横向联动轴、全覆盖式磁力补偿型自调节横向电机、全覆盖式磁力补偿型自调节横向伸缩杆和全覆盖式磁力补偿型自调节横向气缸,所述全覆盖式磁力补偿型自调节横向气缸固接设于全方位伸缩式支撑调节机构远离机架竖直中心线的一侧,所述全覆盖式磁力补偿型自调节横向伸缩杆一端连接于全覆盖式磁力补偿型自调节横向气缸靠近机架竖直中心线的一侧,所述全覆盖式磁力补偿型自调节横向电机固接设于全覆盖式磁力补偿型自调节横向伸缩杆靠近机架竖直中心线的一端,所述全覆盖式磁力补偿型自调节横向联动轴固接设于全覆盖式磁力补偿型自调节横向电机的输出端,所述全覆盖式磁力补偿型自调节横向夹持模块固接设于全覆盖式磁力补偿型自调节横向联动轴靠近机架竖直中心线的一端,全覆盖式磁力补偿型自调节横向气缸能够通过全覆盖式磁力补偿型自调节横向伸缩杆带动全覆盖式磁力补偿型自调节横向夹持模块向装置的中间位置相对移动,移动的全覆盖式磁力补偿型自调节横向夹持模块能够对不同尺寸的夹持面不平整的零部件进行左右两侧全方位无死角自适应贴合式夹持,全覆盖式磁

力补偿型自调节横向电机能够通过全覆盖式磁力补偿型自调节横向联动轴带动全覆盖式磁力补偿型自调节横向夹持模块进行转动,从而能够在钻孔过程中对汽车零部件进行翻面,避免在固定汽车零部件后只能对其单一表面进行加工的问题。

6.进一步地,所述全覆盖式磁力补偿型自调节横向夹持模块包括横向限位夹持块、动态调节式磁力补偿型自适应夹持组件和全覆盖式磁力补偿型自调节横向夹持壳体,所述横向限位夹持块固接设于全覆盖式磁力补偿型自调节横向联动轴靠近机架竖直中心线的一侧,所述全覆盖式磁力补偿型自调节横向夹持壳体罩设于横向限位夹持块远离全覆盖式磁力补偿型自调节横向联动轴的一侧,所述全覆盖式磁力补偿型自调节横向夹持壳体侧壁等间距均匀分布设有限位滑动通孔,所述动态调节式磁力补偿型自适应夹持组件沿横向限位夹持块靠近机架竖直中心线的侧壁呈矩形阵列分布,打破常规夹持组件的一体化设置,通过将动态调节式磁力补偿型自适应夹持组件设置为矩形阵列分布,使得相邻的动态调节式磁力补偿型自适应夹持组件之间存在活动空隙,在保证全覆盖式磁力补偿型自调节横向夹持模块能完整的夹持汽车零部件的同时,单个动态调节式磁力补偿型自适应夹持组件可以根据夹持面的凹凸程度进行自适应调节,进而形成全方位无死角自适应贴合式夹持,极大地增大了夹持组件与不平整的夹持面的接触面积,克服了常规夹持装置对接触面不平整的汽车零部件进行钻孔操作夹持时易将压力集中施加在零部件夹持面上一点导致零部件的被夹持处压强过大、易发生形变和密度变化的技术问题,确保装置起到夹持效果的同时,降低对零部件的挤压损伤,动态调节式磁力补偿型自适应夹持组件设于全覆盖式磁力补偿型自调节横向夹持壳体内,动态调节式磁力补偿型自适应夹持组件远离横向限位夹持块的一端通过限位滑动通孔滑动贯穿全覆盖式磁力补偿型自调节横向夹持壳体。

7.进一步地,所述动态调节式磁力补偿型自适应夹持组件包括电磁铁、永磁铁、夹具复位弹簧、夹持支撑板、外套管、连接件、铰接件、预设式支撑板、电加热块和形状记忆合金,所述外套管中部滑动贯穿限位滑动通孔设置,所述夹持支撑板固接设于外套管靠近横向限位夹持块的一端,所述连接件固接设于外套管远离横向限位夹持块的一端,所述夹具复位弹簧固接设于夹持支撑板靠近横向限位夹持块的一端,所述永磁铁固接设于夹具复位弹簧靠近横向限位夹持块的一端,所述电磁铁固接设于横向限位夹持块靠近全覆盖式磁力补偿型自调节横向夹持壳体的一侧,所述铰接件铰接设于连接件远离外套管的一端,连接件和铰接件的相互配合起到根据夹持面的凹凸程度进行自适应贴合式夹持的作用,所述预设式支撑板固接设于铰接件远离外套管的一侧,所述电加热块固接设于预设式支撑板侧壁上,所述形状记忆合金固接设于电加热块远离预设式支撑板的一侧,当动态调节式磁力补偿型自适应夹持组件对汽车零部件进行自适应贴合式夹持后,对电磁铁进行通电,在斥力的作用下永磁铁向远离电磁铁的一侧滑动,对汽车零部件进一步夹持,同时电加热块对形状记忆合金加热,使形状记忆合金受热恢复原来的形状,避免夹具因压强过大而发生不可逆形变。

8.进一步地,所述全方位伸缩式支撑调节机构包括纵向往复式电动伸缩杆、保护套、传动齿条、传动齿轮、齿轮驱动电机和连接杆,所述纵向往复式电动伸缩杆设于机架上,纵向往复式电动伸缩杆能够在上下方向竖直移动,从而调节预设式自定位反向压力补偿型夹持机构的高度对不同型号的汽车零部件进行精准定位夹持,所述保护套设于纵向往复式电动伸缩杆顶部,所述传动齿条滑动贯通设于保护套内,所述连接杆一端固接设于保护套侧

壁上,所述齿轮驱动电机固接设于连接杆的另一端,所述传动齿轮固接设于齿轮驱动电机的输出端,传动齿轮与传动齿条啮合设置,齿轮驱动电机、传动齿轮与传动齿条相互配合能够带动预设式自定位反向压力补偿型夹持机构左右方向水平移动。

9.进一步地,所述预设式自定位反向压力补偿型夹持机构包括预设式安装架、预设式支架、纵向清理风机、预设式激光定位连接组件和预设式自定位反向压力补偿型夹具,所述预设式安装架固定设于传动齿条靠近机架竖直中心线的一侧,所述预设式支架的一侧对称固接设于预设式安装架下侧壁两端,所述预设式自定位反向压力补偿型夹具固接设于预设式支架上,所述纵向清理风机对称固接设于预设式安装架下侧,纵向清理风机起到将汽车零部件打孔时产生的铁屑和冷却时用到的冷却液吹入可拆卸式自分离回收装置中的作用,所述预设式激光定位连接组件固接设于预设式安装架的一侧,预设式激光定位连接组件和预设式自定位反向压力补偿型夹具位于同一水平线上。

10.进一步地,所述预设式激光定位连接组件包括预设式激光定位电动伸缩杆、激光定位套环、纵向激光发射器、横向激光发射器和预设式激光定位连接杆,所述预设式激光定位电动伸缩杆固接设于预设式安装架的一侧,所述预设式激光定位连接杆设于预设式激光定位电动伸缩杆远离预设式安装架一端下方,所述激光定位套环固接设于预设式激光定位连接杆的另一侧,激光定位套环的中心点和预设式自定位反向压力补偿型夹具同轴线设置,所述纵向激光发射器固接设于激光定位套环竖直端的内侧,所述横向激光发射器固接设于激光定位套环水平端的内侧,纵向激光发射器发射的激光束和纵向激光发射器发射的激光束垂直,纵向激光发射器发射的激光束和纵向激光发射器发射的激光束的颜色不同。

11.进一步地,所述预设式自定位反向压力补偿型夹具包括定位安装座、安装孔、安装柱、定位板、预设式电动伸缩杆、第一连接转杆、第二连接转杆、夹具连接板、真空吸盘、正向清理风机、冷却喷头、吸盘控制气泵和导气管,所述定位安装座固接设于预设式支架远离预设式安装架的一侧,所述吸盘控制气泵固接设于定位安装座的一侧,所述安装孔环形阵列贯通设于定位安装座内,所述安装柱固接设于定位安装座靠近预设式激光定位连接组件的一侧,所述正向清理风机固接设于定位安装座远离吸盘控制气泵的一侧,所述定位板环形阵列固接设于安装柱外侧,所述预设式电动伸缩杆的固定端固接设于定位板上,所述第一连接转杆固接设于预设式电动伸缩杆的活动端上,所述第二连接转杆铰接设于第一连接转杆远离预设式电动伸缩杆的一侧,所述夹具连接板的一侧固接设于安装柱远离定位安装座的一侧,夹具连接板的另一侧与第二连接转杆铰接设置,所述真空吸盘固接设于第二连接转杆远离定位安装座竖直中心线的一侧,所述导气管设于预设式自定位反向压力补偿型夹具内部,导气管的两端分别连接吸盘控制气泵和真空吸盘,所述冷却喷头设于安装柱远离定位安装座的一侧,冷却喷头和伸缩式可循环供液机构相连,预设式电动伸缩杆、第一连接转杆、第二连接转杆和夹具连接板相互配合起到在汽车零部件钻孔位置的反方向对汽车零部件施加夹持力,从而避免零部件在钻孔位置的反方向产生的挠度的作用,吸盘控制气泵通过导气管将真空吸盘抽真空,从而对汽车零部件的夹持更加牢固,正向吹风气缸控制正向清理风机将冷却液和钻孔产生的铁屑吹入可拆卸式自分离回收装置内,冷却喷头起到喷出冷却液对汽车零部件及时降温,避免局部温度过高的作用。

12.进一步地,所述仿人手自复位往复式清理机构包括电机座、自复位往复式凸轮、推动电机、推动机轴、推动座、推动连杆、中间座、推动腔、推动复位弹簧和推动板,所述电机座

固接设于机架上壁,所述推动电机固接设于电机座上,所述推动机轴的一侧固接设于推动电机的输出端,所述自复位往复式凸轮固接设于推动机轴的另一侧,所述中间座固接设于机架上,中间座设于电机座和集尘孔之间,所述推动腔设于中间座内部,所述推动腔靠近集尘孔的一侧为中空设置,所述推动连杆滑动贯穿推动腔,推动座和推动板分别设于推动连杆的两端,推动板设于推动连杆靠近集尘孔的一端,推动座与自复位往复式凸轮触接,所述推动复位弹簧设于推动腔内部,推动复位弹簧一端与推动腔侧壁相连,推动复位弹簧的另一端与推动板相连。

13.进一步地,所述可拆卸式自分离回收装置包括可拆卸式铁屑收集机构和冷却液暂存箱,所述冷却液暂存箱设于支撑底板上,所述可拆卸式铁屑收集机构滑动卡接设于冷却液暂存箱和机架底壁之间,可拆卸式铁屑收集机构位于集尘孔正下方。

14.进一步地,所述可拆卸式铁屑收集机构包括拉线电机、拉线机轴、钢丝绳、拉线复位弹簧、卡接座、铁屑收集箱和弹簧支撑座,所述铁屑收集箱设于冷却液暂存箱上,铁屑收集箱为上壁开口的中空腔体设置,所述拉线电机固接设于铁屑收集箱的侧壁上,所述拉线机轴旋转设于拉线电机的输出端,所述钢丝绳的一端缠绕设于拉线机轴上,所述卡接座的一端连接钢丝绳,所述卡接座的另一端卡接在机架内,所述弹簧支撑座固接设于铁屑收集箱的侧壁上,所述拉线复位弹簧的一端固接设于弹簧支撑座上,所述拉线复位弹簧的另一端连接卡接座。

15.进一步地,所述伸缩式可循环供液机构包括上伸缩式供液软管、抽水泵、储水箱和下伸缩式供液软管,所述下伸缩式供液软管的一端贯通连接于冷却液暂存箱内部,所述储水箱固接设于下伸缩式供液软管的另一端,所述抽水泵固接设于机架侧壁上,所述抽水泵的输入端与储水箱连通,所述上伸缩式供液软管的一端与抽水泵的输出端连通,所述上伸缩式供液软管的另一端与冷却喷头相连。

16.进一步地,所述支撑底板下侧设有减压降震底座,减压降震底座起到在钻孔过程中保持装置整体稳定性的作用。

17.进一步地,所述电磁铁侧壁设有缓冲气囊,缓冲气囊设于电磁铁和永磁铁之间,缓冲气囊起到保护电磁铁和永磁铁的作用。

18.进一步地,所述机架上设有第一控制开关、第二控制开关和第三控制开关,第一控制开关、第二控制开关和第三控制开关起到控制装置运行的作用。

19.进一步地,所述铁屑收集箱的底壁均匀分布有过滤孔,冷却液可以通过过滤孔进入冷却液暂存箱内。

20.采用上述结构后,本发明有益效果如下:本发明提供的一种预设自调节全定位汽车零部件钻孔用夹持装置,针对现有技术对夹持面不平整的汽车零部件进行钻孔操作时,既要增大夹持力(由于钻孔时会产生较大的应力,为保证钻孔时零部件不发生松动,需要对零部件施加足够大的夹持力),又不能增大夹持力(由于汽车零部件的夹持面是不平整的,夹具与零部件的接触面积较小,易发生将压力集中施加在零部件上一点的情况,若施加的夹持力过大,会造成零部件的被夹持处压强过大,易发生形变和密度变化)的技术问题,本发明在无任何定位元件和其他传感器的情况下,创造性地将动态特性原理(自动调节物体,使其在各动作、阶段的性能最佳)、变害为利原理(利用有害的因素,得到有益的结果)和预先反作用原理(事先施加反作用,用来消除不利影响)的技术理论运用到夹持装置技术领

域,同时借助磁场作为补偿,根据不同汽车零部件夹持面的不平整性,提出了全覆盖式磁力补偿型自调节横向夹持机构,变害为利,将常规一体化设置的夹持组件分解为多组既可一体相互配合,同时又可独立调节的矩形阵列分布的动态调节式磁力补偿型自适应夹持组件,对各种类型夹持面不平整的汽车零部件进行全方位无死角自适应贴合式夹持,极大地增大了夹持组件与不平整的夹持面的接触面积,从而避免夹持接触面不平整的汽车零部件进行钻孔操作时易将压力集中施加在零部件夹持面上一点导致零部件的被夹持处压强过大、易发生形变和密度变化的技术问题,确保装置起到夹持效果的同时,降低对零部件的挤压损伤;针对现有技术对夹持面不平整的汽车零部件进行钻孔操作时,夹持部件会因压强过大造成不可逆形变的问题,本发明在夹持部件表面使用形状记忆合金,利用形状记忆合金具有伪弹性,在一定的温度条件下受到外力后具有比一般金属大得多的变形恢复能力,从而避免夹具因压强过大而发生不可逆形变、影响对后续不同型号的汽车零部件夹持的技术问题;针对汽车零部件进行钻孔制造时,钻头会对零部件施加较大的应力,极易使得零部件在钻孔位置的反方向产生一定的挠度,从而影响零部件的制造的技术问题,本发明创造性地提出了预设式自定位反向压力补偿型夹持机构,通过预设式红外激光自定位连接组件中的纵向激光发射器和纵向激光发射器的交叉定位,能够精准定位到钻尖的位置,预先在钻孔反方向精准施加压力,对钻孔时产生的应力进行抵消;通过预设式自定位反向压力补偿型夹具在钻尖位置的反方向对汽车零部件进行夹持,从而避免零部件在钻孔位置的反方向产生的挠度;针对有些汽车零部件进行钻孔加工时,需要进行不同部位的多次钻孔,往往需要调整零部件的高度和角度,现有的汽车零部件进行钻孔过程中,通过夹持装置对零部件进行夹持后,如若对其进行高度和角度调节,需要松开零部件,重新定位和夹持,降低工作效率,增加劳动力的投入,影响整体的机械加工进度的技术问题,本发明提出了全方位伸缩式支撑调节机构,配合全覆盖式磁力补偿型自调节横向伸缩杆和全覆盖式磁力补偿型自调节横向气缸,可以实现不需要松开零部件,就能实现全覆盖式磁力补偿型自调节横向夹持机构和预设式自定位反向压力补偿型夹持机构的横向移动、纵向移动和调整角度,极大增加了工作效率,减轻工作人员的负担;针对钻孔过程还会造成局部温度升高,影响零部件的加工的技术问题,本发明提出了伸缩式可循环供液机构,实现在加工过程中零部件及时降温,避免局部温度过高;针对钻孔造成的铁屑需要人工定期清理,加重了工作人员的劳动强度的技术问题,本发明提出了可拆卸式自分离回收装置,不仅可以实现铁屑和冷却液的自动分离,还可以轻松的取下铁屑收集机构,把铁屑清理干净,同时实现冷却液的循环使用;本发明还提出了仿人手自复位往复式清理机构,能够将钻孔时散在外边的铁屑重新推进铁屑收集机构内,防止铁屑飞溅到装置内部影响装置的运行;针对钻孔过程会产生较大的震动,影响装置的稳定性的技术问题,本装置采用减压降震底座,减少钻孔过程中产生的震动,提高了装置运行的稳定性。

附图说明

21.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

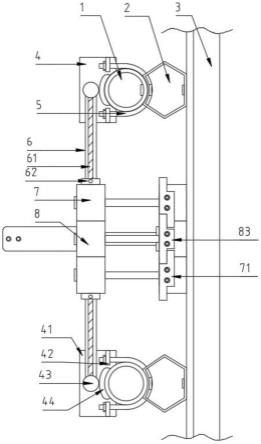

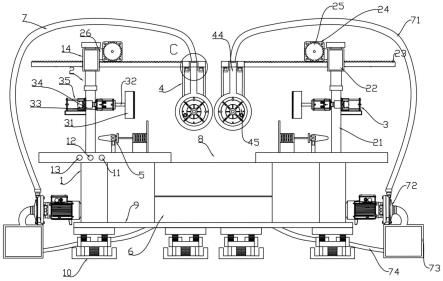

22.图1为本发明提供的一种预设自调节全定位汽车零部件钻孔用夹持装置的整体结构示意图;

23.图2为本发明提供的全覆盖式磁力补偿型自调节横向夹持模块的整体结构示意图;

24.图3为本发明提供的全覆盖式磁力补偿型自调节横向夹持模块的剖视图;

25.图4为图2中的a部分局部放大图;

26.图5为图3中的b部分局部放大图;

27.图6为本发明提供的预设式自定位反向压力补偿型夹具的整体结构示意图;

28.图7为本发明提供的预设式自定位反向压力补偿型夹具的正视图;

29.图8为本发明提供的预设式自定位反向压力补偿型夹具的侧视图;

30.图9为本发明提供的预设式自定位反向压力补偿型夹具的剖视图;

31.图10为本发明提供的预设式激光定位连接组件的整体结构示意图;

32.图11为本发明提供的仿人手自复位往复式清理机构的结构示意图;

33.图12为本发明提供的可拆卸式自分离回收装置的剖视图;

34.图13为本发明提供的预设式自定位反向压力补偿型夹持机构的侧视图;

35.图14为图1中的c部分局部放大图。

36.在附图中:1、机架,2、全方位伸缩式支撑调节机构,21、纵向往复式电动伸缩杆,22、保护套,23、传动齿条,24、传动齿轮,25、齿轮驱动电机,26、连接杆,3、全覆盖式磁力补偿型自调节横向夹持机构,31、全覆盖式磁力补偿型自调节横向夹持模块,311、横向限位夹持块,312、动态调节式磁力补偿型自适应夹持组件,3121、电磁铁,3122、缓冲气囊,3123、永磁铁,3124、夹具复位弹簧,3125、夹持支撑板,3126、外套管,3127、限位滑动通孔,3128、连接件,3129、铰接件,31210、预设式支撑板,31211、电加热块,31212、形状记忆合金,313、全覆盖式磁力补偿型自调节横向夹持壳体,32、全覆盖式磁力补偿型自调节横向联动轴,33、全覆盖式磁力补偿型自调节横向电机,34、全覆盖式磁力补偿型自调节横向伸缩杆,35、全覆盖式磁力补偿型自调节横向气缸,4、预设式自定位反向压力补偿型夹持机构,41、预设式安装架,42、预设式支架,43、纵向清理风机,44、预设式激光定位连接组件,441、预设式激光定位电动伸缩杆,442、激光定位套环,443、纵向激光发射器,444、横向激光发射器,445、预设式激光定位连接杆,45、预设式自定位反向压力补偿型夹具,451、定位安装座,452、安装孔,453、安装柱,454、定位板,455、预设式电动伸缩杆,456、第一连接转杆,457、第二连接转杆,458、夹具连接板,459、真空吸盘,4510、正向清理风机,4511、冷却喷头,4512、吸盘控制气泵,4513、导气管,5、仿人手自复位往复式清理机构,51、电机座,52、自复位往复式凸轮,53、推动电机,54、推动机轴,55、推动座,56、推动连杆,57、中间座,58、推动腔,59、推动复位弹簧,510、推动板,6、可拆卸式自分离回收装置,61、可拆卸式铁屑收集机构,611、拉线电机,612、拉线机轴,613、钢丝绳,614、拉线复位弹簧,615、卡接座,616、铁屑收集箱,617、弹簧支撑座,62、冷却液暂存箱,7、伸缩式可循环供液机构,71、上伸缩式供液软管,72、抽水泵,73、储水箱,74、下伸缩式供液软管,8、集尘孔,9、支撑底板,10、减压降震底座,11、第一控制开关,12、第二控制开关,13、第三控制开关,14、钻孔辅助夹持装置。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

39.如图1所示,一种预设自调节全定位汽车零部件钻孔用夹持装置,包括机架1、钻孔辅助夹持装置14、仿人手自复位往复式清理机构5和可拆卸式自分离回收装置6,所述机架1上壁中部设有集尘孔8,所述仿人手自复位往复式清理机构5设于机架1上壁,仿人手自复位往复式清理机构5对称设于集尘孔8的两侧,所述钻孔辅助夹持装置14对称设于机架1上,所述机架1下方设有支撑底板9,所述可拆卸式自分离回收装置6固接设于支撑底板9上,可拆卸式自分离回收装置6设于集尘孔8正下方,所述钻孔辅助夹持装置14包括全方位伸缩式支撑调节机构2、全覆盖式磁力补偿型自调节横向夹持机构3、预设式自定位反向压力补偿型夹持机构4和伸缩式可循环供液机构7,所述全方位伸缩式支撑调节机构2设于机架1上,所述全覆盖式磁力补偿型自调节横向夹持机构3固接设于全方位伸缩式支撑调节机构2侧壁上,全覆盖式磁力补偿型自调节横向夹持机构3对称设于集尘孔8两侧,所述预设式自定位反向压力补偿型夹持机构4固接设于全方位伸缩式支撑调节机构2顶部,所述伸缩式可循环供液机构7连通设于预设式自定位反向压力补偿型夹持机构4和可拆卸式自分离回收装置6之间。

40.如图1所示,所述全覆盖式磁力补偿型自调节横向夹持机构3包括全覆盖式磁力补偿型自调节横向夹持模块31、全覆盖式磁力补偿型自调节横向联动轴32、全覆盖式磁力补偿型自调节横向电机33、全覆盖式磁力补偿型自调节横向伸缩杆34和全覆盖式磁力补偿型自调节横向气缸35,所述全覆盖式磁力补偿型自调节横向气缸35固接设于全方位伸缩式支撑调节机构2远离机架1竖直中心线的一侧,所述全覆盖式磁力补偿型自调节横向伸缩杆34一端连接于全覆盖式磁力补偿型自调节横向气缸35靠近机架1竖直中心线的一侧,所述全覆盖式磁力补偿型自调节横向电机33固接设于全覆盖式磁力补偿型自调节横向伸缩杆34靠近机架1竖直中心线的一端,所述全覆盖式磁力补偿型自调节横向联动轴32固接设于全覆盖式磁力补偿型自调节横向电机33的输出端,所述全覆盖式磁力补偿型自调节横向夹持模块31固接设于全覆盖式磁力补偿型自调节横向联动轴32靠近机架1竖直中心线的一端。

41.如图2和图3所示,所述全覆盖式磁力补偿型自调节横向夹持模块31包括横向限位夹持块311、动态调节式磁力补偿型自适应夹持组件312和全覆盖式磁力补偿型自调节横向夹持壳体313,所述横向限位夹持块311固接设于全覆盖式磁力补偿型自调节横向联动轴32靠近机架1竖直中心线的一侧,全覆盖式磁力补偿型自调节横向夹持壳体313罩设于横向限位夹持块311远离全覆盖式磁力补偿型自调节横向联动轴32的一侧,所述全覆盖式磁力补偿型自调节横向夹持壳体313侧壁等间距均匀分布设有限位滑动通孔3127,所述动态调节式磁力补偿型自适应夹持组件312沿横向限位夹持块311靠近机架1竖直中心线的侧壁呈矩形阵列分布,动态调节式磁力补偿型自适应夹持组件312设于全覆盖式磁力补偿型自调节

横向夹持壳体313内,动态调节式磁力补偿型自适应夹持组件312远离横向限位夹持块311的一端通过限位滑动通孔3127滑动贯穿全覆盖式磁力补偿型自调节横向夹持壳体313。

42.如图4和图5所示,所述动态调节式磁力补偿型自适应夹持组件312包括电磁铁3121、永磁铁3123、夹具复位弹簧3124、夹持支撑板3125、外套管3126、连接件3128、铰接件3129、预设式支撑板31210、电加热块31211和形状记忆合金31212,所述外套管3126中部滑动贯穿限位滑动通孔3127设置,所述夹持支撑板3125固接设于外套管3126靠近横向限位夹持块311的一端,所述连接件3128固接设于外套管3126远离横向限位夹持块311的一端,所述夹具复位弹簧3124固接设于夹持支撑板3125靠近横向限位夹持块311的一端,所述永磁铁3123固接设于夹具复位弹簧3124靠近横向限位夹持块311的一端,所述电磁铁3121固接设于横向限位夹持块311靠近全覆盖式磁力补偿型自调节横向夹持壳体313的一侧,所述铰接件3129铰接设于连接件3128远离外套管3126的一端,所述预设式支撑板31210固接设于铰接件3129远离外套管3126的一侧,所述电加热块31211固接设于预设式支撑板31210侧壁上,所述形状记忆合金31212固接设于电加热块31211远离预设式支撑板31210的一侧。

43.如图1所示,所述全方位伸缩式支撑调节机构2包括纵向往复式电动伸缩杆21、保护套22、传动齿条23、传动齿轮24、齿轮驱动电机25和连接杆26,所述纵向往复式电动伸缩杆21设于机架1上,所述保护套22设于纵向往复式电动伸缩杆21顶部,所述传动齿条23滑动贯通设于保护套22内,所述连接杆26一端固接设于保护套22侧壁上,所述齿轮驱动电机25固接设于连接杆26的另一端,所述传动齿轮24固接设于齿轮驱动电机25的输出端,传动齿轮24与传动齿条23啮合设置。

44.如图1和图14所示,所述预设式自定位反向压力补偿型夹持机构4包括预设式安装架41、预设式支架42、纵向清理风机43、预设式激光定位连接组件44和预设式自定位反向压力补偿型夹具45,所述预设式安装架41固定设于传动齿条23靠近机架1竖直中心线的一侧,所述预设式支架42对称固接设于预设式安装架41下侧壁,所述预设式自定位反向压力补偿型夹具45固接设于预设式支架42上,所述纵向清理风机43对称固接设于预设式安装架41下侧,所述预设式激光定位连接组件44固接设于预设式安装架41的一侧,预设式激光定位连接组件44和预设式自定位反向压力补偿型夹具45位于同一水平线上。

45.如图10和图13所示,所述预设式激光定位连接组件44包括预设式激光定位电动伸缩杆441、激光定位套环442、纵向激光发射器443、横向激光发射器444和预设式激光定位连接杆445,所述预设式激光定位电动伸缩杆441固接设于预设式安装架41的一侧,所述预设式激光定位连接杆445设于预设式激光定位电动伸缩杆441远离预设式安装架41一端下方,所述激光定位套环442固接设于预设式激光定位连接杆445下端,激光定位套环442和预设式自定位反向压力补偿型夹具45同轴线设置,所述纵向激光发射器443固接设于激光定位套环442竖直端的内侧,所述横向激光发射器444固接设于激光定位套环442水平端的内侧,横向激光发射器444发射的激光束与纵向激光发射器443发射的激光束呈十字垂直交叉,纵向激光发射器443发射的激光束与横向激光发射器444发射的激光束的颜色不同。

46.如图6至图9所示,所述预设式自定位反向压力补偿型夹具45包括定位安装座451、安装孔452、安装柱453、定位板454、预设式电动伸缩杆455、第一连接转杆456、第二连接转杆457、夹具连接板458、真空吸盘459、正向清理风机4510、冷却喷头4511、吸盘控制气泵4512和导气管4513,所述定位安装座451固接设于预设式支架42远离预设式安装架41侧壁

上,所述吸盘控制气泵4512固接设于定位安装座451的一侧,所述安装孔452环形阵列贯通设于定位安装座451内,所述安装柱453固接设于定位安装座451靠近预设式激光定位连接组件44的一侧,所述正向清理风机4510固接设于定位安装座451靠近预设式激光定位连接组件44的一侧,所述定位板454环形阵列固接设于安装柱453外侧,所述预设式电动伸缩杆455的固定端固接设于定位板454上,所述第一连接转杆456固接设于预设式电动伸缩杆455的活动端上,所述第二连接转杆457铰接设于第一连接转杆456远离预设式电动伸缩杆455的一侧,所述夹具连接板458的一侧固接设于安装柱453远离定位安装座451的一侧,夹具连接板458的另一侧与第二连接转杆457铰接设置,所述真空吸盘459固接设于第二连接转杆457远离定位安装座451竖直中心线的一侧,所述导气管4513设于预设式自定位反向压力补偿型夹具45内部,导气管4513的两端分别连接吸盘控制气泵4512和真空吸盘459,所述冷却喷头4511设于安装柱453远离定位安装座451的一侧,冷却喷头4511和伸缩式可循环供液机构7相连。

47.如图11所示,所述仿人手自复位往复式清理机构5包括电机座51、自复位往复式凸轮52、推动电机53、推动机轴54、推动座55、推动连杆56、中间座57、推动腔58、推动复位弹簧59和推动板510,所述电机座51固接设于机架1上壁,所述推动电机53固接设于电机座51上,所述推动机轴54的一侧固接设于推动电机53的输出端,所述自复位往复式凸轮52固接设于推动机轴54的另一侧,所述中间座57固接设于机架1上,中间座57设于电机座51和集尘孔8之间,所述推动腔58设于中间座57内部,所述推动腔58靠近集尘孔8的一侧为中空设置,所述推动连杆56滑动贯穿推动腔58,推动座55和推动板510分别设于推动连杆56的两端,推动板510设于推动连杆56靠近集尘孔8的一端,推动座55与自复位往复式凸轮52触接,所述推动复位弹簧59设于推动腔58内部,推动复位弹簧59一端与推动腔58侧壁相连,推动复位弹簧59的另一端与推动板510相连。

48.如图12所示,所述可拆卸式自分离回收装置6包括可拆卸式铁屑收集机构61和冷却液暂存箱62,所述冷却液暂存箱62设于支撑底板9上,所述可拆卸式铁屑收集机构61滑动卡接设于冷却液暂存箱62和机架1底壁之间,可拆卸式铁屑收集机构61位于集尘孔8正下方。

49.如图12所示,所述可拆卸式铁屑收集机构61包括拉线电机611、拉线机轴612、钢丝绳613、拉线复位弹簧614、卡接座615、铁屑收集箱616和弹簧支撑座617,所述铁屑收集箱616设于冷却液暂存箱62上,铁屑收集箱616为上壁开口的中空腔体设置,所述拉线电机611固接设于铁屑收集箱616的侧壁上,所述拉线机轴612旋转设于拉线电机611的输出端,所述钢丝绳613的一端缠绕设于拉线机轴612上,所述卡接座615的一端连接钢丝绳613,所述卡接座615的另一端卡接在机架1内,所述弹簧支撑座617固接设于铁屑收集箱616的侧壁上,所述拉线复位弹簧614的一端固接设于弹簧支撑座617上,所述拉线复位弹簧614的另一端连接卡接座615。

50.如图1所示,所述伸缩式可循环供液机构7包括上伸缩式供液软管71、抽水泵72、储水箱73和下伸缩式供液软管74,所述下伸缩式供液软管74的一端贯通连接于冷却液暂存箱62内部,所述储水箱73固接设于下伸缩式供液软管74的另一端,所述抽水泵72设于机架1侧壁上,所述抽水泵72的输入端与储水箱73连通,所述上伸缩式供液软管71的一端与抽水泵72的输出端连通,所述上伸缩式供液软管71的另一端与冷却喷头4511相连。

51.如图1所示,所述支撑底板9下侧设有减压降震底座10。

52.如图5所示,所述电磁铁3121侧壁设有缓冲气囊3122,缓冲气囊3122设于电磁铁3121和永磁铁3123之间。

53.如图1所示,所述机架1上设有第一控制开关11、第二控制开关12和第三控制开关13。

54.如图12所示,所述铁屑收集箱616的底壁均匀分布有过滤孔。

55.具体使用时,首先控制预设式激光定位电动伸缩杆441伸长到最长长度,从而使得预设式激光定位连接组件44与预设式自定位反向压力补偿型夹具45之间的间距达到最大,工作人员根据待钻孔汽车零部件的尺寸对全覆盖式磁力补偿型自调节横向夹持模块31的位置进行调整,将汽车零部件放在两组覆盖式磁力补偿型自调节横向夹持模块31之间并且放置在预设式激光定位连接组件44与预设式自定位反向压力补偿型夹具45之间,启动全覆盖式磁力补偿型自调节横向气缸35,控制全覆盖式磁力补偿型自调节横向气缸35伸长带动全覆盖式磁力补偿型自调节横向伸缩杆34和动全覆盖式磁力补偿型自调节横向夹持模块31向机架1的汽车零部件靠近移动,当两侧的覆盖式磁力补偿型自调节横向夹持模块31分别与汽车零部件贴合且两侧的覆盖式磁力补偿型自调节横向夹持模块31紧紧夹住汽车零部件时控制全覆盖式磁力补偿型自调节横向气缸35停止伸长,在此过程中,随着两侧覆盖式磁力补偿型自调节横向夹持模块31与汽车零部件贴合,汽车零部件通过推动预设式支撑板31210从而带动外套管3126沿限位滑动通孔3127滑动收缩至全覆盖式磁力补偿型自调节横向夹持壳体313内,外套管3126通过夹具复位弹簧3124推动永磁铁3123靠近电磁铁3121,当两侧覆盖式磁力补偿型自调节横向夹持模块31对汽车零部件夹持紧固无法继续贴合时,启动第一控制开关11对电磁铁3121通电,电磁铁3121通电产生磁性从而对永磁铁3123产生磁斥力,在斥力的作用下永磁铁3123推动外套管3126沿限位滑动通孔3127滑动远离电磁铁3121,夹具复位弹簧3124受压收缩,从而使得所有预设式支撑板31210均于汽车零部件表面紧密贴合,预设式支撑板31210贴合汽车零部件对形状记忆合金31212产生挤压,从而使得形状记忆合金31212形变自动贴合汽车零部件表面形状,从而实现对表面不平整的汽车零部件的全贴合无死角固定夹紧,从而对汽车零部件进行多方位的限位夹紧,大大增加了与汽车零部件的接触面积,使得夹持力均匀施加在汽车零部件的每一处,由于全覆盖式磁力补偿型自调节横向夹持模块31中的动态调节式磁力补偿型自适应夹持组件312沿横向限位夹持块311靠近机架1竖直中心线的矩形侧壁呈矩形阵列分布,打破常规夹持组件的一体化设置,通过将动态调节式磁力补偿型自适应夹持组件312设置为矩形阵列分布,使得相邻的动态调节式磁力补偿型自适应夹持组件312之间存在活动空隙,在保证全覆盖式磁力补偿型自调节横向夹持模块31能完整的夹持汽车零部件的同时,单个动态调节式磁力补偿型自适应夹持组件312可以根据与汽车零部件的接触夹持面的凹凸程度进行自适应调节,实现对汽车零部件的全贴合均匀施力紧固夹持,动态调节式磁力补偿型自适应夹持组件312中的电磁铁3121、缓冲气囊3122、永磁铁3123、夹具复位弹簧3124、夹持支撑板3125和外套管3126相互配合使得动态调节式磁力补偿型自适应夹持组件312可以根据汽车零部件表面凹凸状况自适应伸缩,连接件3128和铰接件3129的相互配合可以根据夹持面的凹凸程度进行自适应贴合式夹持,进而形成全方位无死角自适应贴合式夹持,极大地增大了全覆盖式磁力补偿型自调节横向夹持模块31与汽车零部件不平整的夹持面的接触面积,克服了常规夹

持装置对接触面不平整的汽车零部件进行钻孔操作夹持时易将压力集中施加在零部件夹持面上一点导致零部件的被夹持处压强过大、易发生形变和密度变化的技术问题,确保装置起到夹持效果的同时,降低对零部件的挤压损伤;若钻孔过程中需要对汽车零部件进行翻面,启动全覆盖式磁力补偿型自调节横向电机33,全覆盖式磁力补偿型自调节横向电机33通过全覆盖式磁力补偿型自调节横向联动轴32带动全覆盖式磁力补偿型自调节横向夹持模块31以及夹持的汽车零部件进行转动,避免在固定汽车零部件后只能对其单一表面进行加工的问题;随后工作人员戴好激光防护镜,防止纵向激光发射器443和横向激光发射器444发出的激光对人眼造成伤害,启动第二控制开关12控制纵向激光发射器443和横向激光发射器444分别发射呈十字交垂直交叉的红色激光光束和绿色激光光束进行定位,红色激光和绿色激光在交叉点会因为红光与绿光重合形成容易辨识的黄色的中心加色定位光圈,根据带钻孔位置调节,调节预设式自定位反向压力补偿型夹具45和预设式激光定位连接组件44的位置,通过控制纵向往复式电动伸缩杆21伸缩从而带动预设式自定位反向压力补偿型夹持机构4上下移动,启动齿轮驱动电机25带动传动齿轮24转动,传动齿轮24带动传动齿条23水平移动,传动齿条23水平移动带动预设式自定位反向压力补偿型夹持机构4水平移动,通过控制齿轮驱动电机25的转向控制预设式自定位反向压力补偿型夹持机构4水平移动的方向,通过纵向往复式电动伸缩杆21和齿轮驱动电机25配合将预设式自定位反向压力补偿型夹持机构4位置调整至黄色的中心加色定位光圈与汽车零部件的待钻孔位置对齐,此时黄色的中心加色定位光圈、预设式自定位反向压力补偿型夹具45的中心点和汽车零部件的待钻孔位置在同一轴线上,启动第三控制开关13控制预设式电动伸缩杆455伸长,预设式电动伸缩杆455伸长通过第一连接转杆456推动第二连接转杆457向汽车零部件方向转动并贴合汽车零部件表面,第二连接转杆457带动真空吸盘459与汽车零部件侧壁紧密贴合,真空吸盘459和第二连接转杆457预先从汽车零部件钻孔方向的反方向对汽车零部件施加压力,从而对钻孔时产生的应力进行抵消,有效避免汽车零部件在钻孔位置的反方向产生挠度,钻孔时,先启动吸盘控制气泵4512,吸盘控制气泵4512通过导气管4513抽气从而对真空吸盘459抽真空,使得第二连接转杆457和真空吸盘459汽车零部件紧密贴合;控制预设式激光定位电动伸缩杆441收缩带动预设式激光定位连接组件44靠近汽车零部件,然后启动钻头进行钻孔操作,将钻头对准黄色的中心加色定位光圈并穿过激光定位套环442对汽车零部件进行钻孔,钻孔过程中仅需将钻头与黄色的中心加色定位光圈始终对齐即可保证在钻孔的全过程中保持定位精度,当钻孔过程中,黄色的中心加色定位光圈与钻头重合面积减少时,即钻孔产生偏移,施工人员根据黄色的中心加色定位光圈对钻孔位置进行微调即可,在不影响正常钻孔的条件下,对钻头钻孔时进行全过程精准定位,保证钻孔过程,钻头与钻孔始终对齐,大大提高了钻孔精度;同时启动纵向清理风机43吹风和正向清理风机4510吹风、启动抽水泵72将储水箱73中的冷却液经由上伸缩式供液软管71送至冷却喷头4511处冷却后喷洒至零件表面,防止局部温度过高,纵向清理风机43和正向清理风机4510将汽车零部件打孔时产生的铁屑和冷却液吹入可拆卸式自分离回收装置6中,启动推动电机53控制仿人手自复位往复式清理机构5运行,推动电机53带动推动机轴54转动,推动机轴54带动自复位往复式凸轮52转动,当自复位往复式凸轮52的凸出部转动靠近推动座55接触,自复位往复式凸轮52推动推动座55移动靠近集尘孔8,推动座55带动推动连杆56和推动板510向集尘孔8方向移动,推动板510将打孔时飞溅至机架1和推动板510上的铁屑和冷却

液推送至铁屑收集箱616中,当自复位往复式凸轮52的凸出部转动远离推动座55时,在推动复位弹簧59的弹力的作用下,推动板510会被拉动远离集尘孔8从而移动回到原来的位置,从而使得仿人手自复位往复式清理机构5能够往复运动自动清理铁屑和冷却液,铁屑和冷却液进入可拆卸式自分离回收装置6后,由于铁屑收集箱616的底壁均匀分布有过滤孔,铁屑会留在铁屑收集箱616内,冷却液会通过过滤孔进入冷却液暂存箱62内,而后冷却液经由下伸缩式供液软管74流入储水箱73中循环使用,当需要回收铁屑时,启动拉线电机611带动拉线机轴612转动,拉线机轴612带动钢丝绳613收卷,钢丝绳613拉动卡接座615向下移动并带动拉线复位弹簧614受压收缩,拉动卡接座615下移使得卡接座615的卡接部位脱离机架1,从而取出可拆卸式铁屑收集机构61;当钻孔完毕后,控制全覆盖式磁力补偿型自调节横向气缸35收缩松开汽车零部件,然后启动电电加热块31211对形状记忆合金31212快速加热,使形状记忆合金31212受热后快速恢复原形,避免夹具因压强过大而发生不可逆形变。

56.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。