一种可回收g-c3n4/rgo/棉复合光催化剂的制备方法及其应用

技术领域

1.本发明涉及光催化剂技术领域,尤其涉及一种可回收g-c3n4/rgo/棉复合光催化剂的制备方法及其应用。

背景技术:

2.目前,在纺织、皮革、化妆品、食品加工等领域,每年约消耗10000种商业染料和颜料。然而,染料的广泛使用且染料废水的无序排放导致了严重的环境问题,且其具有致癌性、致畸性,对野生动物和人类生活带来了诸多困难。目前光催化剂的使用是最经济可行和环境友好的方法之一,但是粉末状的光催化剂具有易团聚、不可回收等问题。故光催化面料的开发是科研人员亟待解决问题。

3.石墨相氮化碳(g-c3n4)是一种富电子的有机半导体,是由碳和氮的sp2杂化形成π共轭石墨平面,具有三-s-三嗪构造单元,其带隙较窄(2.7ev)。其优异的可见光活性、热稳定性和化学稳定性,被广泛应用于降解有机污染物、水产生氢气以及可见光下co2的光催化转化。

4.氧化石墨烯(go)作为石墨烯的一种衍生物,不仅具有独立的单层结构、较大的比表面积和优异导电性,而且表面的含氧基团不仅增强了亲水性,而且可进一步改性并嫁接各类功能化基团。此外,g-c3n4中c-n官能团和c=n官能团有利于与其他半导体组成复合材料。rgo和g-c3n4呈二维片层结构,具有优异的物理化学性能,包括高比表面积、大量的边界和暴露的边缘,以及优异的电荷输运性质等。异质结和二维纳米结构的优势相结合,可以具有较大的接触界面,可以产生更多的电荷转移通道,而2d/2d异质结构中亲密的界面和强相互作用可以缩短电荷转移距离,促进电荷转移。

5.氧化石墨烯上的含氧官能团能与棉织物的活性位点发生吸附,采用层层自组装法将具有go/g-c3n4均匀负载于棉织物上,通过原位自还原法制g-c3n4/rgo/棉复合光催化剂,rgo既具有石墨烯的特性,也拥有go的优点。rgo几乎不溶于水,故g-c3n4/rgo/棉复合光催化剂不仅具有优异的光催化性还具有良好的耐水洗性。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种可回收g-c3n4/rgo/棉复合光催化剂的制备方法及其应用,该催化剂由于原料广泛、制备工艺简单、成本低廉,催化降解效果较好,可被广泛用于降解有机染料。

7.为了实现上述目的,本发明采用了如下技术方案:

8.一种可回收g-c3n4/rgo/棉复合光催化剂的制备方法,包括以下步骤:

9.步骤1、将g-c3n4质子化得到带有正电荷g-c3n4;

10.步骤2、将自制的go与去离子水按一定比例混合,经超声分散后配制成均匀稳定的go分散液;

11.步骤3、取质子化g-c3n4分散在去离子水中并超声30min,然后将10ml的go分散液加

入并搅拌,得g-c3n4/go悬浮液;

12.步骤4、将制备好的g-c3n4/go悬浮液与棉织物多次重复“浸-烘”操作,直至g-c3n4/go完全处理到棉织物上;将g-c3n4/go/棉织物原位还原,制得g-c3n4/rgo/棉复合光催化剂。

13.优选地,在步骤1中,采用浓盐酸质子化g-c3n4,超声至溶液澄清,再搅拌4h,加入适量去离子水,静止一夜。

14.优选地,在步骤3中,g-c3n4与go分散液的质量比为9:1-5:5。

15.优选地,在步骤4中,制备好的g-c3n4/go悬浮液与棉织物水浴加热45min,轧去多余液体,烘干20min;将g-c3n4/go/棉织物于85℃~95℃中还原2h~3h。

16.本发明将采用上述制备方法得到的g-c3n4/rgo/棉复合光催化剂用于光催化降解活性红3bs、亚甲基蓝等染料,光催化效果显著。

17.与现有技术相比,本发明具有以下有益效果:

18.1、本发明与g-c3n4粉末状光催化剂相比,可回收g-c3n4/rgo/棉复合光催化剂的降解效果更好且更容易回收利用。

19.2、本发明可回收g-c3n4/rgo/棉复合光催化剂在液相反应中具有良好的稳定性,能够在保持优异吸附性能的同时达到最佳的光催化活性,能高效处理活性红3bs、亚甲基蓝等染液废水,光催化效果显著。

20.3、本发明原料广泛、制备工艺简单、成本低廉,催化降解效果较好,可被广泛用于降解有机染料。

附图说明

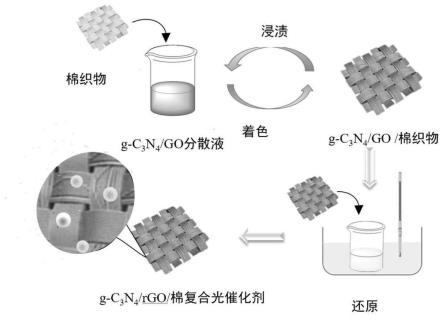

21.图1为本发明的流程图;

22.图2为本发明中g-c3n4/rgo/棉复合光催化剂不同比例的光降解率曲线图。

具体实施方式

23.下面结合附图将对本发明实施例中的技术方案进行清楚、完整地描述,以使本领域的技术人员能够更好的理解本发明的优点和特征,从而对本发明的保护范围做出更为清楚的界定。本发明所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.参照图1-2,实施例1

25.一种可回收g-c3n4/rgo/棉复合光催化剂的制备方法,包括以下步骤:

26.步骤1、将尿素放置于带盖的陶瓷坩埚中,在ksl1100x型马弗炉中进行程序升温:以3℃/min从室温升至550℃,550℃保温2h;煅烧结束,待冷却到室温后,研磨,收集得到淡黄色粉末,即g-c3n4。

27.步骤2、将1gg-c3n4分散在100ml的(1mol/l)hcl溶液中超声处理至澄清,在室温搅拌4h后,通过过滤和去离子水反复洗涤去除多余的hcl,将残留物干燥、研磨后得到质子化g-c3n4。

28.步骤3、将自制的go与去离子水按一定比例混合,经超声分散后配制成均匀稳定的go分散液(0.5mg/ml)。

29.步骤4、取45mg的质子化g-c3n4分散在10ml去离子水中超声30min,随后将10ml的go分散液缓慢加入并搅拌1h,得g-c3n4/go悬浮液。

30.步骤5、将制备好g-c3n4/go悬浮液与棉织物水浴加热45min,轧去多余液体,烘干20min;多次重复“浸-烘”操作,直至g-c3n4/go悬浮液完全处理到棉织物上;将g-c3n4/go/棉织物于85℃~95℃中还原2h~3h,制得g-c3n4/rgo/棉复合光催化剂。

31.步骤6、取1gg-c3n4/rgo/棉复合光催化剂,分散在100ml活性红3bs(20mg/l)溶液中,在黑暗中磁力搅拌30min,达到吸附-解吸平衡,然后进行紫外光降解,每10min测试一次abs值,计算并绘制降解效果曲线。

32.实施例2

33.一种可回收g-c3n4/rgo/棉复合光催化剂的制备方法,包括以下步骤:

34.步骤1、将尿素放置于带盖的陶瓷坩埚中,在ksl1100x型马弗炉中进行程序升温:以3℃/min从室温升至550℃,550℃保温2h;煅烧结束,待冷却到室温后,研磨,收集得到淡黄色粉末,即g-c3n4。

35.步骤2、将1gg-c3n4分散在100ml的(1mol/l)hcl溶液中超声至澄清,在室温搅拌4h后,通过过滤和去离子水反复洗涤去除多余的hcl,将残留物干燥、研磨后得到质子化g-c3n4。

36.步骤3、将自制的go与去离子水按一定比例混合,经超声分散后配制成均匀稳定的go分散液(0.5mg/ml)。

37.步骤4、取20mg的质子化g-c3n4分散在10ml去离子水中超声30min,随后将10ml的go分散液缓慢加入并搅拌1h,得g-c3n4/go悬浮液。

38.步骤5、制备好的g-c3n4/go悬浮液与棉织物水浴加热45min,轧去多余液体,烘干20min;多次重复“浸-烘”操作,直至g-c3n4/go悬浮液完全处理到棉织物上;将g-c3n4/go/棉织物于85℃~95℃中还原2h~3h,制得g-c3n4/rgo/棉复合光催化剂。

39.步骤6、取1gg-c3n4/rgo/棉复合光催化剂,分散在100ml活性红3bs(20mg/l)溶液中,在黑暗中磁力搅拌30min,达到吸附-解吸平衡,然后进行紫外光降解,每10min测试一次abs值,计算并绘制降解效果曲线。

40.实施例3

41.一种可回收g-c3n4/rgo/棉复合光催化剂的制备方法,包括以下步骤:

42.步骤1、将尿素放置于带盖的陶瓷坩埚中,在ksl1100x型马弗炉中进行程序升温:以3℃/min从室温升至550℃,550℃保温2h;煅烧结束,待冷却到室温后,研磨,收集得到淡黄色粉末,即g-c3n4。

43.步骤2、将1gg-c3n4分散在100ml的(1mol/l)hcl溶液中超声至澄清,在室温搅拌4h后,通过过滤和去离子水反复洗涤去除多余的hcl,将残留物干燥、研磨后得到质子化g-c3n4。

44.步骤3、将自制的go与去离子水按一定比例混合,经超声分散后配制成均匀稳定的go分散液(0.5mg/ml)。

45.步骤4、取11.7mg的质子化g-c3n4分散在10ml去离子水中超声30min,随后将10ml的go分散液缓慢加入并搅拌1h,得g-c3n4/go悬浮液。

46.步骤5、将制备好的g-c3n4/go悬浮液与棉织物水浴加热45min,轧去多余液体,烘干

20min;多次重复“浸-烘”操作,直至g-c3n4/go悬浮液完全处理到棉织物上;将g-c3n4/go/棉织物于85℃~95℃中还原2h~3h,制得g-c3n4/rgo/棉复合光催化剂。

47.步骤6、取1gg-c3n4/rgo/棉复合光催化剂,分散在100ml活性红3bs(20mg/l)溶液中,在黑暗中磁力搅拌30min,达到吸附-解吸平衡,然后进行紫外光降解,每10min测试一次abs值,计算并绘制降解效果曲线。

48.实施例4

49.一种可回收g-c3n4/rgo/棉复合光催化剂的制备方法,包括以下步骤:

50.步骤1、将尿素放置于带盖的陶瓷坩埚中,在ksl1100x型马弗炉中进行程序升温:以3℃/min从室温升至550℃,550℃保温2h;煅烧结束,待冷却到室温后,研磨,收集得到淡黄色粉末,即g-c3n4。

51.步骤2、将1gg-c3n4分散在100ml的(1mol/l)hcl溶液中超声至澄清,在室温搅拌4h后,通过过滤和去离子水反复洗涤去除多余的hcl,将残留物干燥、研磨后得到质子化g-c3n4。

52.步骤3、取45mg的质子化g-c3n4分散在10ml去离子水中超声30min。

53.步骤4、将制备好的g-c3n4悬浮液与棉织物水浴加热45min,轧去多余液体,烘干20min;多次重复“浸-烘”操作,直至g-c3n4悬浮液完全处理到棉织物上。

54.步骤5、取1gg-c3n4/棉织物光催化剂,分散在100ml活性红3bs(20mg/l)溶液中,在黑暗中磁力搅拌30min,达到吸附-解吸平衡,然后进行紫外光降解,每10min测试一次abs值,计算并绘制降解效果曲线。

55.本发明中披露的说明和实践,对于本技术领域的普通技术人员来说,都是易于思考和理解的,且在不脱离本发明原理的前提下,还可以做出若干改进和润饰。因此,在不偏离本发明精神的基础上所做的修改或改进,也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。