1.本实用新型涉及锂离子电池负极材料生产技术领域,特别涉及一种石墨微粉末和沥青混料装置。

背景技术:

2.现行趋势下,锂电池技术在研发过程中,电池的各项性能逐步优化,其生产成本也得以控制,其关键因素在于锂离子电池负极材料的改善,具体为石墨材料的改善起到了关键作用,具体的工艺原理为将沥青和石墨粉末混合制作负极材料。

3.现有技术中,石墨粉末和沥青混合的效果决定负极材料的最终品质,如中国实用新型专利,zl201921163812.2,名称为《一种用于石墨和沥青的混料机》,该技术方案公开的内容具体为解决混料机内部温度过高而导致沥青熔化,将石墨颗粒粘结成大块,从而影响了电池的负极生产的问题;其技术方案带来的有益效果在于,混料机本体结构简单,操作便捷,可以对生产负极原料的石墨和沥青进行彻底的混合,且相比传统的混料设备具有更快的均匀混料的效率;

4.而实际上,带压石墨粉末可与沥青更好的混合,不存在上述缺点,因此现有技术中缺少一种石墨微粉末和沥青混料装置。

技术实现要素:

5.本实用新型要解决现有技术中的缺少一种石墨微粉末和沥青混料装置技术问题,提供一种石墨微粉末和沥青混料装置。

6.为了解决上述技术问题,本实用新型的技术方案具体如下:

7.一种石墨微粉末和沥青混料装置,包括:

8.混料容器本体,其安装在一预设工位;

9.混料搅拌组件,其设置在所述混料容器本体上,用以搅动石墨微粉末和沥青以实现混料;

10.所述混料搅拌组件在所述混料容器本体的内部具有两个搅拌杆结构;

11.在一剖视方向上看,所述搅拌杆结构与所述混料容器本体形成位于所述混料容器本体中部的第一搅拌空间和位于所述混料容器本体内壁侧的第二搅拌空间;

12.石墨微粉末进部,其带压自所述混料容器本体下端进入,并在所述第一搅拌空间进入所述混料容器本体内;

13.沥青进料口,其连通所述混料容器本体的一侧,以使得所述沥青自所述第二搅拌空间进入所述混料容器本体内;以及

14.泄压部件,其用以使所述混料容器本体保持在一预设工作压力范围之内。

15.具体地,所述混料搅拌组件还包括:

16.驱动电机,其架设安装在所述混料容器本体的顶部;

17.转动连接盘,其连接在所述驱动电机的输出端;

18.两个所述搅拌杆结构以所述混料容器本体的中线对称地设置在所述转动连接盘上。

19.具体地,所述混料容器本体设置有一隔板;

20.所述隔板将所述混料容器本体的上下分隔呈导压腔室和混料腔室;

21.所述混料腔室位于所述导压腔室的下方;

22.所述混料腔室的体积大于所述导压腔室的体积。

23.具体地,所述隔板上设置有圆形开口,所述圆形开口将所述混料腔室和所述导压腔室连通。

24.具体地,所述转动连接盘布置在所述导压腔室内;

25.两个所述搅拌杆结构能够穿过所述圆形开口,以使得所述驱动电机工作时,两个所述搅拌杆结构在所述圆形开口的边缘轨迹上运动;以及

26.隔离罩,其连接在所述转动连接盘的下方,以使得其与所述圆形开口之间形成一圆形轨迹滑道。

27.具体地,每一个所述搅拌杆结构包括:

28.垂直设置的连接杆,其用以固定连接在所述转动连接盘上;

29.第一弯曲搅拌杆,其第一端连接所述垂直设置的连接杆,其第二端向所述混料容器本体的中心方向弯曲;

30.第二弯曲搅拌杆,其第一端连接所述第一弯曲搅拌杆的第二端,其构造呈向所述混料容器本体的内壁弯曲后、再向所述混料容器本体中心弯曲的方向布置。

31.具体地,所述沥青进料口连通至所述混料腔室。

32.具体地,所述石墨微粉末进部包括:

33.进料端,其用以输送石墨微粉末;

34.进料管,其一端与所述进料端连通,其另一端延伸至所述混料腔室的中心,并向所述导压腔室方向延伸;

35.分料管,其连通所述进料管的第一端,所述分料管的输出端朝向所述混料腔室的第二端。

36.具体地,所述进料端包括:

37.引导风机,其进口连接石墨微粉末储存容器;

38.所述引导风机和所述石墨微粉末储存容器之间设置有一进气口;

39.所述引导风机的出口通过管道连接至所述进料管。

40.具体地,还包括有:

41.第一平衡接管,其与所述混料腔室连通;

42.第二平衡接管,其与所述导压腔室连通;

43.所述第一平衡接管和所述第二平衡接管通过一直接管连通。

44.本实用新型具有以下的有益效果:

45.本技术能够实现带压混料,混合效果好,可适用于现有生产工艺生产线的改装。

附图说明

46.下面结合附图和具体实施方式对本实用新型作进一步详细说明。

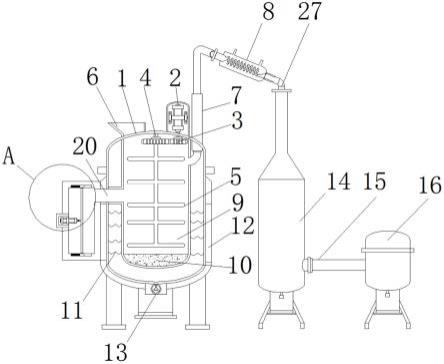

47.图1为本实用新型的结构示意图;

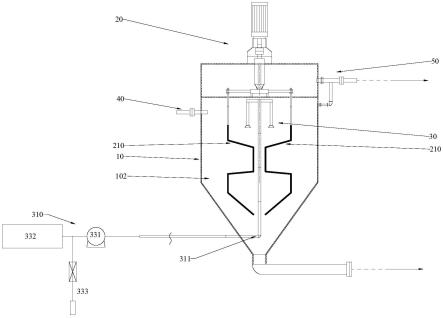

48.图2为本实用新型的混料容器本体的结构示意图;

49.图3为本实用新型的隔板的配置示意图。

50.图中的附图标记表示为:

51.混料容器本体10、混料搅拌组件20、搅拌杆结构210、第一搅拌空间101、第二搅拌空间102、石墨微粉末进部30、沥青进料口40、泄压部件50;

52.驱动电机21、转动连接盘22、隔板130、混料腔室110、导压腔室120、圆形开口131、隔离罩23、垂直设置的连接杆211、第一弯曲搅拌杆221、第二弯曲搅拌杆222、进料端310、进料管311、分料管312、引导风机331、石墨微粉末储存容器332、进气口333;

53.第一平衡接管410、第二平衡接管420、直接管430。

具体实施方式

54.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围;需要说明的是,本技术中为了便于描述,以当前视图中“左侧”为“第一端”,“右侧”为“第二端”,“上侧”为“第一端”,“下侧”为“第二端”,如此描述的目的在于清楚的表达该技术方案,不应当理解为对本技术技术方案的不当限定。

55.本实用新型要解决现有技术中的缺少一种石墨微粉末和沥青混料装置技术问题,提供该技术方案,应当理解的是,本技术方案在正压的条件下工作,具体工作范围在0.05mpa-0.25mpa范围之间,本领域人员技术人员应当理解,其具体指利用石墨粉末,而非颗粒进行负极材料的制备。

56.请参阅图1、2所示,该石墨微粉末和沥青混料装置,包括:混料容器本体 10,其安装在一预设工位,具体指工艺生产流程中的预设位置;混料搅拌组件 20,设置在混料容器本体10上,用以搅动石墨微粉末和沥青以实现混料;混料搅拌组件20在混料容器本体10的内部具有两个搅拌杆结构210;在一剖视方向上看,搅拌杆结构210与混料容器本体10形成位于混料容器本体10中部的第一搅拌空间101和位于混料容器本体10内壁侧的第二搅拌空间102;

57.石墨微粉末进部30,其带压自混料容器本体10下端进入,并在第一搅拌空间101进入混料容器本体10内;沥青进料口40,其连通混料容器本体10的一侧,以使得沥青自第二搅拌空间102进入混料容器本体10内;以及泄压部件50,其用以使混料容器本体10保持在一预设工作压力范围之内。

58.通过本技术方案,可实现石墨粉末与沥青的混合,正压操作保证了石墨粉末的进料量,也同时避免了结块等现象的发生,有效的提高了负极材料制备的品质和生产效率。

59.在一个具体的实施例中,请参阅图2所示,混料搅拌组件20还包括:驱动电机21,其架设安装在混料容器本体10的顶部;转动连接盘22,其连接在驱动电机21的输出端;两个搅拌杆结构210以混料容器本体10的中线对称地设置在转动连接盘22上;以保证混料的强度。

60.在一个具体的实施例中,请参阅图2所示,混料容器本体10设置有一隔板130;隔板

130将混料容器本体10的上下分隔呈导压腔室和混料腔室110;导压腔室、隔板130为了避免石墨粉末的散逸而设计,导压腔室120目的在于导出正压多余的压力;混料腔室110位于导压腔室120的下方;混料腔室110的体积大于导压腔室120的体积。

61.进一步地,请参阅图2所示,隔板130上设置有圆形开口131,圆形开口131 将混料腔室110和导压腔室120连通;请参阅图1-3所示,转动连接盘22布置在导压腔室120内;如此使得石墨粉末对于转动盘的影响少,也便于两个搅拌机构210 的旋转时的方便,保证混料搅拌的强度配置。

62.进一步地,为了减少石墨粉末的影响,两个搅拌杆结构210能够穿过圆形开口131,以使得驱动电机21工作时,两个搅拌杆结构210在圆形开口131的边缘轨迹上运动;以及隔离罩23,其连接在转动连接盘22的下方,以使得其与圆形开口131之间形成一圆形轨迹滑道24。

63.具体地,每一个搅拌杆结构210,请参阅图2所示,包括:垂直设置的连接杆211,其用以固定连接在转动连接盘22上;第一弯曲搅拌杆221,其第一端连接垂直设置的连接杆211,其第二端向混料容器本体10的中心方向弯曲;第二弯曲搅拌杆222,其第一端连接第一弯曲搅拌杆221的第二端,其构造呈向混料容器本体10的内壁弯曲后、再向混料容器本体10中心弯曲的方向布置。

64.请参阅图2所示,沥青进料口40连通至混料腔室110,用于沥青的进料。

65.请参阅图2所示,石墨微粉末进部30包括:进料端310,其用以输送石墨微粉末;进料管311,其一端与进料端310连通,其另一端延伸至混料腔室110的中心,并向导压腔室120方向延伸;分料管312,其连通进料管311的第一端,分料管312的输出端朝向混料腔室110的第二端;如此,使得带压的石墨粉朝向混料的中心区域输出,有利于混料。

66.另外,请参阅图2所示,进料端310包括:引导风机331,其进口连接石墨微粉末储存容器332;引导风机331和石墨微粉末储存容器332之间设置有一进气口 333;引导风机331的出口通过管道连接至进料管311;如此可实现带压进料,使得石墨粉能够稳定的进料输送用于混合。

67.关于平衡压力的方面,请参阅图2所示,还包括有:第一平衡接管410,其与混料腔室110连通;第二平衡接管420,其与导压腔室120连通;第一平衡接管 410和第二平衡接管420通过一直接管430连通;由于石墨粉的进料可以持续输出,使得混料容器本体10的压力不断上升,本技术方案利用第一平衡接管410、第二平衡接管420、直接管430的配置方式疏导压力,另外配合隔离罩23使得石墨粉的损失降低。

68.综上所述,本技术能够实现带压混料,混合效果好,可适用于现有生产工艺生产线的改装。

69.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。