1.本发明属于注塑设备技术领域,尤其是涉及一种随形循环冷却的注塑系统。

背景技术:

2.模具素有“工业之母”的称号,作为传统注塑和冲压产品的基础,模具在规模经济大行其道的时代不可或缺。

3.在传统注塑过程中,模具温度直接影响着注塑制品的质量和生产效率,其中热残余应力容易在以下两个阶段产生:一是注塑制品在型腔中的冷却阶段,二是注塑制品从脱模温度冷却到室温的阶段。因此对模具的温度控制就变得尤为重要。但是,传统模具冷却水路主要采用钻孔的常规加工方法,所以设计的注塑模具冷却水路主要是直线型,冷却效果欠佳,对于结构复杂或者型芯型腔体积较大的注塑模具冷却效果有限,容易影响注塑制品的质量和生产效率。

技术实现要素:

4.本发明为了克服现有技术的不足,提供一种提高生产效率、保证产品质量的随形循环冷却的注塑系统。

5.为了实现上述目的,本发明采用以下技术方案:一种随形循环冷却的注塑系统,包括外冷却结构和注塑模具,所述注塑模具包括前模板、浇口套、后模板、前模架、设于前模架上的型腔板、后模架及设于所述后模架上的型芯板,所述前模架和后模架上开设有冷却水道;所述型腔板包括安装于所述前模架内的第一对接板和固接于所述第一对接板上的第二对接板,所述第一对接板上开设有型腔对接槽,所述型腔对接槽的槽壁上开设有第一型腔冷却槽,所述第二对接板上开设有型腔对接块,所述对接块内开设有用于成形产品的模具型腔,且其外壁上开设有第二型腔冷却槽,所述型腔对接块可配合插接于所述型腔对接槽内,所述第一型腔冷却槽和第二型腔冷却槽对应接合形成型腔冷却通道,所述型腔对接槽和模具型腔的内腔形状相似;所述型芯板包括安装于所述后模架内的第三对接板和固接于所述第三对接板上的第四对接板,所述第三对接板上固接有型芯对接块,所述型芯对接块的外壁上开设有第一型芯冷却槽,所述第四对接块上固接有用于成形产品的模具型芯,且所述模具型芯和第四对接块内开设有型芯对接槽,所述型芯冷却槽的槽壁上开设有第二型芯冷却槽,所述型芯对接块可配合插接于所述型芯对接槽内,所述第一型芯冷却槽和第二型芯冷却槽对应接合形成型芯冷却通道,所述型芯对接块和模具型芯的外形相似。

6.优选的,所述型芯冷却通道和型腔冷却通道分别沿所述模具型芯和模具型腔的侧壁面呈螺旋盘绕设置,并分别呈涡旋线状汇聚于模具型芯和模具型腔的对应端面的一侧,所述型芯冷却通道和型腔冷却通道的汇聚点处开设有回流通道,其与前模架和后模架的冷却水道连通。

7.优选的,所述型芯冷却通道和型腔冷却通道的汇聚点位于浇口套的轴线附近区域。

8.优选的,所述第一对接板与第二对接板、所述第三对接板和第四对接板分别通过连接组件可拆卸连接,所述型芯板和型腔板上分别开设有连接孔,所述第二对接板和第三对接板上分别开设有沉孔,所述第一对接板与第二对接板之间、第三对接板与第四对接板之间对接的端面上分别开设有定位孔,所述连接组件包括螺纹配合于所述连接孔内的螺柱、固接于所述螺柱的外拧头及套接于所述螺柱上的定位套,所述外拧头位于所述沉孔内,所述定位套上设有双向螺纹,其可螺纹配合于对应的定位孔内;所述螺柱的螺纹沿自身圆周方向上呈间隔设置,所述定位套内开设有花键孔且对应配合套接于所述螺柱上。

9.优选的,所述螺柱和外拧头内设有用于分别拆卸分离型芯板和型腔板的拆卸构件,所述外拧头上开设有正六棱孔,所述正六棱孔的底部开设有转动孔,所述拆卸构件包括插设于所述正六棱孔内的正六棱台、设于所述正六棱台上的滚珠及固接于所述正六棱台上的内杆,所述内杆上套接有拆卸弹簧,所述拆卸弹簧的两端分别固接于所述正六棱台和转动孔底部,所述螺柱内开设有插孔且所述内杆可对应插设于所述插孔内,所述内杆包括固接于所述外拧头上的套杆、与套杆对接的抵压杆及固接于所述抵压杆上的插杆,所述插杆插设于所述套杆内且与所述套杆螺纹配合,所述前模架和后模架上分别开设有抵压槽,所述抵压杆可对应配合插设于所述抵压槽内;所述套杆与所述抵压杆对接端固接有异形台,所述插孔包括异形孔段和光孔段,所述异形台位于异形孔段,所述抵压杆位于所述光孔段,当正六棱台受压进入转动孔,抵压杆插入抵压槽内,异形台脱离异形孔段进入光孔段,转动正六棱台带动所述插杆转动,所述抵压杆和套杆相背运动,可带动型芯板和型腔板分别脱离前模架和后模架。

10.优选的,所述抵压槽底部开设有受压孔,所述抵压杆的端部固接有耐压块,所述耐压块上嵌设有耐压珠,所述耐压珠可抵压于所述受压孔内。

11.优选的,所述型芯冷却通道与型腔冷却通道的内壁都为波浪状,所述第一型腔冷却槽、第二型腔冷却槽、所述第一型芯冷却槽及第二型芯冷却槽的槽沿所述分别固接有用于保护型芯冷却通道与型腔冷却通道的对接弹性块。

12.优选的,所述型芯冷却通道和型腔冷却通道上分别都开设有缓流分道,且缓流通道的内径大于所述型芯冷却通道和型腔冷却通道,所述缓流分道呈“c”字形,其两端分别接合于对应的型芯冷却通道或型腔冷却通道上,其中,缓流分道第一端的接合区域朝冷却水输送方向上开设有用于汇入冷却水主流的倒钩槽,第二端位于第一端沿冷却水输送方向的一侧,第二端的接合区域朝向第一端的内壁上设有用于导向冷却水流入的圆弧倒角。

13.优选的,所述型芯冷却通道和型腔冷却通道上分别都开设有缓流分道,且缓流通道的内径大于所述型芯冷却通道和型腔冷却通道,所述缓流分道为弧形通道,其两端分别接合于对应的型芯冷却通道或型腔冷却通道的相邻通道段上。

14.优选的,所述外冷却结构包括位于注塑模具下方的水箱、安装于所述水箱内的输送架、安装于所述输送架上的输送带及安装于所述输送带上的运水架,所述注塑模具底部固接有散热筋,所述运水架由四个安装于所述输送带上的塑胶板包围组成且沿所述输送带的输送方向上间隔设置有多个,位于输送带两侧的塑胶板固接于所述输送带上,位于输送带前后两侧的塑胶板通过扭簧铰接于所述输送带上,其上开设有多个窄槽,所述散热筋上开设有多个散热凹槽,所述散热筋与输送带输送方向相反的一侧设有圆弧倒角且圆弧倒角处的侧沿呈尖锥状。

15.本发明的技术效果为:

16.1、通过型芯冷却通道和型腔冷却通道的设置,根据产品的外形和内部形状布置冷却通道,实现随形冷却,从而更好的实现模具和产品的冷却效果,提高生产效率,保证产品质量。

17.2、通过型芯冷却通道和型腔冷却通道的螺旋设置,能进一步均匀冷却模具和产品,同时型芯冷却通道和型腔冷却通道的汇聚点位于浇口套的轴线附近区域,可对浇口处的厚度较厚的注塑产品部位充分冷却,从而进一步保证产品质量,提高生产效率。

18.3、通过型芯板和型腔板的可分离结构以及连接组件的设置,方便对型芯冷却通道和型腔冷却通道进行拆卸清理和生产加工,从而降低注塑模具的成本,方便注塑模具的维护保养,延长模具的使用寿命。

19.4、通过拆卸构件的设置,当通过将当正六棱台压入转动孔,抵压杆插入抵压槽内,异形台脱离异形孔段进入光孔段,使用内六角扳手转动正六棱台带动所述插杆转动,所述抵压杆和套杆相背运动,可带动型芯板和型腔板分别脱离前模架和后模架;当正六棱台露出正六棱孔,直接通过外六角扳手拧动正六棱台,带动螺柱拧出,可分别实现型芯板和型腔板的拆卸分离,从而有效提高模具拆装的便捷性。

20.5、通过缓流分道的设置,可有效导向冷却水回流,延长冷却水与模具接触时间,进一步提高模具的冷却效果。

21.6、通过型芯冷却通道与型腔冷却通道的波浪状外壁设置,可以增大冷却水与模具、产品交换热量的面积,进一步提高模具的冷却效果,同时通过对接弹性块的设置,维持型芯冷却通道与型腔冷却通道的外形结构的同时,不易在安装时意外硬撞击造成损伤,同时,对接弹性块的单独分离安装,方便模具维护时进行更换,降低模具的维护成本,延长模具的使用寿命。

22.7、通过外冷却结构的设置,可通过运水架将水箱中水运送至模具下方,散热筋与水接触,可实现进一步的外部冷却,从而进一步提高模具的冷却效果。

附图说明

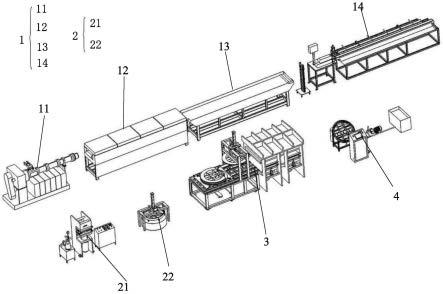

23.图1为本发明的结构示意图。

24.图2为图1中a处的局部放大图。

25.图3为注塑模具后模的结构示意图。

26.图4为注塑模具前模的结构示意图。

27.图5为后模架和型芯板的的正视图。

28.图6为图5中a-a处的剖视示意图。

29.图7为图6中b处的局部放大图。

30.图8为第三对接板的结构示意图。

31.图9为第四对接板的结构示意图。

32.图10为第一对接板的结构示意图。

33.图11为第二对接板的结构示意图。

34.图12为实施例1中第一型腔冷却槽的局部结构示意图。

35.图13为实施例2中第一型腔冷却槽的局部结构示意图。

36.图中主要技术特征的附图标记为:1、外冷却结构;11、水箱;12、输送架;13、输送带;14、运水架;141、塑胶板;1411、窄槽;15、缓流分道;16、倒钩槽;2、注塑模具; 21、前模板;22、浇口套;23、后模板;24、前模架;25、型腔板;26、后模架;27、型芯板;28、冷却水道;29、散热筋;291、散热凹槽;3、第一对接板;31、型腔对接槽;32、第一型腔冷却槽;4、第二对接板;41、型腔对接块;42、第二型腔冷却槽;5、第三对接板; 51、型芯对接块;52、第一型芯冷却槽;6、第四对接板;61、型芯对接槽;62、第二型芯冷却槽;71、通孔;72、环形孔;81、连接孔;82、沉孔;83、定位孔;841、螺柱;842、外拧头;843、定位套;844、花键孔;91、正六棱孔;92、转动孔;93、正六棱台;94、滚珠;95、内杆;951、套杆;952、抵压杆;953、插杆;96、拆卸弹簧;97、插孔;971、异形孔段;972、光孔段;98、抵压槽;981、受压孔;982、耐压块;983、耐压珠;99、异形台。

具体实施方式

37.下面通过具体实施方式和附图对本发明作进一步的说明。

38.如图1~4所示,一种随形循环冷却的注塑系统,包括外冷却结构1和注塑模具2,所述注塑模具2包括前模板21、浇口套22、后模板23、前模架24、型腔板25、后模架26及型芯板27,所述前模板21、浇口套22、后模板23、前模架24、型腔板25、后模架26及型芯板27分别对应安装,所述前模架24、后模架26、型腔板25及型芯板27上上开设有冷却水道28。

39.进一步的,所述外冷却结构1包括水箱11、输送架12、输送带13及运水架14,所述水箱11位于所述注塑模具2的下方,所述输送架12安装于所述水箱11内,所述输送带13 安装于所述输送架12上且通过外部电机驱动,所述运水架14安装于所述输送带13上且所述输送带13的输送方向上间隔设置有多个;所述运水架14由四个安装于所述输送带13上的塑胶板141包围组成且沿所述输送带13的输送方向上间隔设置有多个,位于输送带13 两侧的塑胶板141固接于所述输送带13上,位于输送带13前后两侧的塑胶板141通过扭簧铰接于所述输送带13上,其上开设有多个窄槽1411,所述窄槽1411较窄以避免运水架14 内的水快速流失;所述注塑模具2底部固接有散热筋29,所述散热筋29上开设有多个散热凹槽291,以用于增大散热面积;所述散热筋29与输送带13输送方向相反的一侧设有圆弧倒角且圆弧倒角处的侧沿呈尖锥状,当输送带13携带运水架14运动时,所述运水架14可携带水箱11内的水与散热筋29接触,实现模具的散热;在此过程中,所述散热筋29可穿过窄槽1411,若由于位置偏移散热筋29和塑胶板141干涉,塑胶板141也会相对抵抗扭簧扭转以避免造成不可逆的破坏。

40.如图5~11所示,具体的,所述型腔板25包括第一对接板3和第二对接板4,所述第一对接板3安装于前模架24内,其上开设有型腔对接槽31,所述型腔对接槽31的槽壁上开设有第一型腔冷却槽32;所述第二对接板4通过连接组件和第一对接板3可拆卸连接,其上开设有型腔对接块41,所述对接块内开设有用于成形产品的模具型腔,且其外壁上开设有第二型腔冷却槽42,所述型腔对接块41可配合插接于所述型腔对接槽31内,所述第一型腔冷却槽32和第二型腔冷却槽42对应接合形成型腔冷却通道,所述型腔对接槽31和模具型腔的内腔形状相似;

41.具体的,所述型芯板27包括第三对接板5和第四对接板6,所述第三对接板5安装于后模架26内,其上固接有型芯对接块51,所述型芯对接块51的外壁上开设有第一型芯冷却

槽52,所述第四对接块通过连接组件和第三对接板5可拆卸连接,其上固接有用于成形产品的模具型芯,且所述模具型芯和第四对接块内开设有型芯对接槽61,所述型芯冷却槽的槽壁上开设有第二型芯冷却槽62,所述型芯对接块51可配合插接于所述型芯对接槽61 内,所述第一型芯冷却槽52和第二型芯冷却槽62对应接合形成型芯冷却通道,所述型芯对接块51和模具型芯的外形相似。

42.进一步的,所述型芯冷却通道和型腔冷却通道分别沿所述模具型芯和模具型腔的侧壁面呈螺旋盘绕设置,并分别呈涡旋线状汇聚于模具型芯和模具型腔的对应端面的一侧,所述型芯冷却通道和型腔冷却通道的汇聚点处开设有回流通道,其与前模架24和后模架26的冷却水道28连通,所述型芯冷却通道和型腔冷却通道的汇聚点位于浇口套22的轴线附近区域,可对浇口处的厚度较厚的注塑产品部位充分冷却,从而进一步保证产品质量,提高生产效率。

43.进一步的,所述型芯冷却通道为于浇口套22同轴设置的通孔71,所述型腔冷却通道为环绕浇口套22轴线设置的环形孔72,以避让浇口的通道。

44.如图12~13所示,进一步的,所述型芯冷却通道与型腔冷却通道的内壁都为波浪状,所述第一型腔冷却槽32、第二型腔冷却槽42、所述第一型芯冷却槽52及第二型芯冷却槽62 的槽沿所述分别固接有对接弹性块,以用于保护型芯冷却通道与型腔冷却通道,所述对接弹性块可为硬质橡胶块,对应的相邻板拼合以形成型芯冷却通道与型腔冷却通道。

45.如图6~7所示,进一步的,所述型芯板27和型腔板25上分别开设有连接孔81,所述第二对接板4和第三对接板5上分别开设有沉孔82,所述第一对接板3与第二对接板4之间、第三对接板5与第四对接板6之间对接的端面上分别开设有定位孔83,所述连接组件包括螺柱841、外拧头842及定位套843,所述螺柱841螺纹配合于所述连接孔81内,其一端固接有外拧头842,所述外拧头842位于所述沉孔82内;所述螺柱841的螺纹沿自身圆周方向上呈间隔设置,所述定位套843内开设有花键孔844且对应配合套接于所述螺柱841 上,所述定位套843上设有双向螺纹,其可螺纹配合于对应的定位孔83内以进一步实现第一对接板3与第二对接板4之间、第三对接板5与第四对接板6之间的连接固定。

46.进一步的,所述螺柱841和外拧头842内设有拆卸构件以用于分别拆卸分离型芯板27 和型腔板25,所述外拧头842上开设有正六棱孔91,所述正六棱孔91的底部开设有转动孔 92,所述拆卸构件包括正六棱台93、滚珠94及内杆95,所述正六棱台93配合插设于所述正六棱孔91内且其上开设有内六角槽,以用于和内六角扳手配合,其朝向转动孔92的一端嵌设有滚珠94且端面中心固接有内杆95,所述内杆95上套接有拆卸弹簧96,所述拆卸弹簧96位于正六棱孔91内,其两端分别固接于所述正六棱台93和转动孔92底部。

47.进一步的,所述螺柱841内开设有插孔97且所述内杆95可对应插设于所述插孔97内,所述内杆95包括套杆951、抵压杆952及插杆953,所述插孔97包括异形孔段971和光孔段972,所述异形孔段971和光孔段972沿正六棱台93指向弹簧方向依次设置,所述异形孔段971可为截面为正六边形的孔;所述套杆951位于所述异形孔段971内且不与异形孔段 971配合限位,所述抵压杆952与所述套杆951对接设置且配合插设于所述光孔段972内,所述抵压杆952上固接有所述插杆953,述插杆953插设于所述套杆951内且与所述套杆951 螺纹配合,所述前模架24和后模架26上分别开设有抵压槽98,所述抵压杆952可对应配合插设于所述抵压槽98内。

48.进一步的,所述套杆951与所述抵压杆952对接端固接有异形台99,所述异形台99位于异形孔段971;所述抵压槽98底部开设有受压孔981,所述抵压杆952的端部固接有耐压块982,所述耐压块982上嵌设有耐压珠983,所述耐压珠983可抵压于所述受压孔981内;当正六棱台93受压进入转动孔92,抵压杆952插入抵压槽98内,异形台99脱离异形孔段 971进入光孔段972,转动正六棱台93带动所述插杆953转动,所述抵压杆952和套杆951 相背运动,可带动型芯板27和型腔板25分别脱离前模架24和后模架26。

49.当通过将当正六棱台93压入转动孔92,抵压杆952插入抵压槽98内,异形台99脱离异形孔段971进入光孔段972,使用内六角扳手转动正六棱台93带动所述插杆953转动,所述抵压杆952和套杆951相背运动,可带动型芯板27和型腔板25分别脱离前模架24和后模架26;当正六棱台93露出正六棱孔91,直接通过外六角扳手拧动正六棱台93,带动螺柱841拧出,可分别实现型芯板27和型腔板25的拆卸分离,从而方便模具的维护。

50.如图12所示,在一些实施例中,所述型芯冷却通道和型腔冷却通道上分别都开设有缓流分道15,且缓流通道的内径大于所述型芯冷却通道和型腔冷却通道,所述缓流分道15为弧形通道,其两端分别接合于对应的型芯冷却通道或型腔冷却通道的相邻通道段上,以导向冷却水回流形成回流通道,延长冷却水在注塑模具2内的换热时间。

51.如图13所示,在另一些实施例中,所述缓流分道15呈“c”字形,其两端分别接合于对应的型芯冷却通道或型腔冷却通道上,其中,缓流分道15第一端的接合区域朝冷却水输送方向上开设有用于汇入冷却水主流的倒钩槽16,第二端位于第一端沿冷却水输送方向的一侧,第二端的接合区域朝向第一端的内壁上设有用于导向冷却水流入的圆弧倒角。

52.本发明的具体实施方式如下:当外部冷却水通过冷却水道28通入型芯冷却通道和型腔冷却通道时,冷却水会沿型芯和型腔外形流动,充分和模具以及产品换热,提高生产效率,保证产品质量。

53.以上所述仅为本发明的具体实施例,但本发明的结构特征并不局限于此,本发明可以用于类似的产品上,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。