1.本实用新型涉及旋转体支撑技术领域,特别是涉及一种轴承。

背景技术:

2.在水环境的机械、输送设备和船舶等设备中,常采用水作为轴承的润滑剂。与油润滑相比,水润滑不需要复杂的密封结构,而且具有高效节能、环境友好、粘-温特性好、温升低等优点,但与此同时,水润滑也存在粘度低、腐蚀性强的问题。因此在选择水环境轴承材料时,要满足材料具有良好的自润滑性能和耐腐蚀性。目前,常用的水环境轴承材料主要包括高分子材料、陶瓷材料和金属材料。

3.高分子材料在水润滑条件下具有低的摩擦系数和良好的减振性能,但其热稳定性差,并易发生老化,这些会导致部件发生严重磨损,承载能力降低,从而造成装备精度的下降。陶瓷材料相比于高分子材料具有高强度、耐高温、耐磨损、耐化学腐蚀等优良特性,但是其断裂韧性低,使得部件成型和加工都很难,成本较高,并且陶瓷材料对裂纹具有很强的敏感性,造成陶瓷材料轴承的可靠性下降。与陶瓷材料相比,金属材料的塑性和韧性好,但其在水环境中难以形成水膜,同时自润滑性能比较差,氧化腐蚀问题突出。

技术实现要素:

4.本实用新型的目的是提供一种带涂层的水环境轴承,以解决上述现有技术存在的问题,提高轴承在水环境中的耐腐蚀性和自润滑性。

5.为实现上述目的,本实用新型提供了如下方案:

6.本实用新型提供一种轴承,包括轴承外圈、轴承内圈和多个滚动体,所述轴承内圈包括轴承内圈ⅰ和轴承内圈ⅱ,所述轴承内圈ⅰ与所述轴承内圈ⅱ均套设于所述轴承外圈内且所述轴承内圈ⅰ与所述轴承内圈ⅱ沿所述轴承外圈轴向布设,所述轴承内圈ⅰ与所述轴承内圈ⅱ均与所述轴承外圈轴向固定,所述轴承外圈具有环形的外滚道,所述轴承内圈ⅰ具有内滚道ⅰ,所述轴承内圈ⅱ具有内滚道ⅱ,所述内滚道ⅰ和所述内滚道ⅱ相接形成环形的内滚道,所述外滚道和所述内滚道形成一活动空间,各所述滚动体能够在所述活动空间内滚动,所述外滚道、所述内滚道ⅰ和所述内滚道ⅱ表面均具有滚道涂层,所述滚道涂层为耐磨自润滑涂层。

7.优选的,还包括保持架,所述轴承外圈与所述轴承内圈ⅰ和所述轴承内圈ⅱ之间嵌入所述保持架进行连接,所述保持架能够限制各所述滚动体相对于所述轴承外圈产生轴向运动。

8.优选的,所述耐磨自润滑涂层采用物理气相沉积技术制备。

9.优选的,所述耐磨自润滑涂层为crn层、craln层或dlc层。

10.优选的,所述耐磨自润滑涂层厚度为1~5μm。

11.优选的,所述轴承外圈外径为100~150mm,所述轴承内圈内径为80~100mm。

12.本实用新型还提供一种如上所述的轴承的滚道涂层的制备工装,还包括轴承外圈

工装和轴承内圈工装,所述轴承外圈工装包括轴承外圈工装ⅰ和轴承外圈工装ⅱ,所述轴承外圈工装ⅰ与所述轴承外圈工装ⅱ能够拆卸连接形成具有开口ⅰ的容置空间ⅰ,所述容置空间ⅰ能够容置所述轴承外圈,且所述开口ⅰ能够使所述外滚道露出;所述轴承内圈工装包括轴承内圈工装ⅰ和轴承内圈工装ⅱ,所述轴承内圈工装ⅰ与所述轴承内圈工装ⅱ能够拆卸连接形成具有开口ⅱ的容置空间ⅱ,所述容置空间ⅱ能够容置所述轴承内圈,且所述开口ⅱ能够使所述内滚道露出。

13.优选的,所述轴承外圈工装ⅰ包括上环形板体、上外筒体和上内筒体,所述上外筒体和所述上内筒体均固定连接于所述上环形板体上,且所述上外筒体套设于所述上内筒体外并与所述上内筒体形成上环形腔室,所述轴承外圈工装ⅱ包括下环形板体、下外筒体和下内筒体,所述下外筒体和所述下内筒体均固定连接于所述下环形板体上,且所述下外筒体套设于所述下内筒体外并与所述下内筒体形成下环形腔室,所述上外筒体外侧壁能够贴合所述下外筒体内侧壁并插入下环形腔室内使所述上环形腔室和所述下环形腔室形成所述容置空间ⅰ,所述上环形腔室能够容置所述轴承外圈的一端,所述下环形腔室能够容置所述轴承外圈的另一端,且所述上外筒体与所述下外筒体能够遮蔽所述轴承外圈外周表面,所述上环形板体和所述下环形板体能够分别遮蔽所述轴承外圈两个端面,所述上内筒体与所述下内筒体能够遮蔽所述轴承外圈内周表面非外滚道部分,所述轴承外圈工装ⅱ外部具有手柄。

14.优选的,所述轴承内圈工装ⅰ包括环形盖和圆环,所述圆环一端固定连接于所述环形盖内圈边沿,所述轴承内圈工装ⅱ包括底板、外槽壁和内槽壁,所述外槽壁和所述内槽壁均固定连接于所述底板上,且所述外槽壁套设于所述内槽壁外并与所述内槽壁形成环形槽腔,所述圆环内侧壁能够贴合所述内槽壁外侧壁并插入环形槽腔内使所述环形盖和所述圆环与所述环形槽腔形成所述容置空间ⅱ,所述轴承内圈ⅰ或所述轴承内圈ⅱ上设置有所述内滚道ⅰ或所述内滚道ⅱ的一端为第一端,所述轴承内圈ⅰ或所述轴承内圈ⅱ上远离所述内滚道ⅰ或所述内滚道ⅱ的一端为第二端,所述环形槽腔能够容置所述第二端,所述圆环能够遮蔽所述轴承内圈内周表面,所述环形盖能够遮蔽所述第一端的端面,所述底板能够遮蔽所述第二端的端面,所述外槽壁能够遮蔽所述轴承内圈外周表面非所述内滚道部分。

15.本实用新型相对于现有技术取得了以下技术效果:

16.本实用新型的提供的轴承,通过设置两个轴承内圈能够承受双向轴向力,具有较大的承载能力,在水环境轴承容易磨损氧化的部位设置耐磨自润滑涂层,能够使金属材料的轴承在水环境下提高耐蚀性,而且涂层在水环境中具有一定的自润滑效果,能够降低摩擦系数、减少磨损,延长轴承的使用寿命。

17.进一步的,耐磨自润滑涂层厚度为1~5μm,涂层厚度较薄,能够不改变轴承的原有结构。

18.本实用新型提供的轴承的滚道涂层的制备工装,通过两种制备工装分别对轴承外圈和轴承内圈ⅰ或轴承内圈ⅱ的非滚道部分进行遮蔽,准确地只露出待制备涂层的外滚道和两个内滚道部位,避免其他不需要涂层的部位被制备上涂层,从而不影响带有涂层轴承的装配效果。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

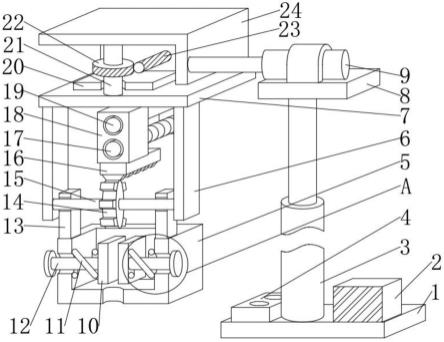

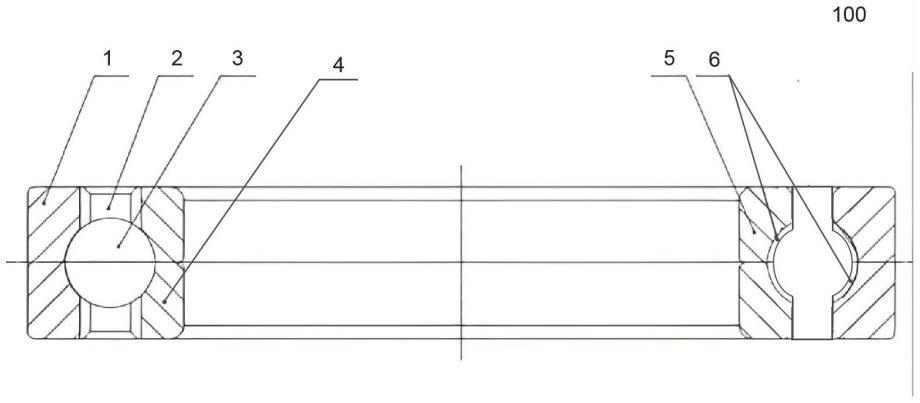

20.图1为本实用新型轴承的结构示意图;

21.图2为本实用新型轴承的轴承外圈横截面图;

22.图3为本实用新型轴承的轴承内圈的横截面图;

23.图4为本实用新型轴承的滚道涂层的制备工装的轴承外圈工装结构示意图;

24.图5为本实用新型轴承的滚道涂层的制备工装的轴承外圈工装结构剖视图;

25.图6为本实用新型轴承的滚道涂层的制备工装的轴承外圈工装的外圈工装ⅰ的结构示意图;

26.图7为本实用新型轴承的滚道涂层的制备工装的轴承外圈工装的外圈工装ⅱ的结构示意图;

27.图8为本实用新型轴承的滚道涂层的制备工装的轴承内圈工装结构示意图;

28.图9为本实用新型轴承的滚道涂层的制备工装的轴承内圈工装结构剖视图;

29.图10为本实用新型轴承的滚道涂层的制备工装的轴承内圈工装的内圈工装ⅰ的结构示意图;

30.图11为本实用新型轴承的滚道涂层的制备工装的轴承内圈工装的内圈工装ⅱ的结构示意图。

31.图中:100-带涂层的水环境轴承;1-轴承外圈;2-保持架;3-滚珠;4-轴承内圈ⅰ;5-轴承内圈ⅱ;6-涂层;7-外滚道;8-内滚道ⅰ;9-内滚道ⅱ;10-轴承外圈工装;11-轴承外圈工装ⅰ;12-轴承外圈工装ⅱ;13-容置空间ⅰ;14-上环形板体;15-上外筒体;16-上内筒体;17-下环形板体;18-下外筒体;19-下内筒体;20-手柄;21-轴承内圈工装;22-轴承内圈工装ⅰ;23-轴承内圈工装ⅱ;24-容置空间ⅱ;25-环形盖;26-圆环;27-底板;28-外槽壁;29-内槽壁。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.本实用新型的目的是提供一种带涂层的水环境轴承,以解决现有技术存在的问题,使带涂层的金属轴承在水环境中提高耐腐蚀性和自润滑性,降低摩擦系数,减少材料的磨损,降低成本提高效率。

34.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

35.实施例1

36.如图1-3所示,本实施例提供一种轴承,包括轴承外圈1、轴承内圈和多个滚动体3,

轴承内圈包括轴承内圈ⅰ4和轴承内圈ⅱ5,轴承内圈ⅰ4与轴承内圈ⅱ5均套设于轴承外圈1内且轴承内圈ⅰ4与轴承内圈ⅱ5沿轴承外圈1轴向布设,轴承内圈ⅰ4与轴承内圈ⅱ5均与轴承外圈1轴向固定,轴承外圈1具有环形的外滚道7,轴承内圈ⅰ4具有内滚道ⅰ8,轴承内圈ⅱ5具有内滚道9,内滚道ⅰ8和内滚道ⅱ9相接形成环形的内滚道,外滚道7和内滚道形成一活动空间,各滚动体3能够在活动空间内滚动,外滚道7、内滚道ⅰ8和内滚道ⅱ9均具有滚道涂层6,滚道涂层6为耐磨自润滑涂层6,在轴承工作时,通过在滚道部分设置涂层,减小了水环境中轴承的摩擦系数和磨损量,提高了轴承的耐蚀性和使用寿命,节约了材料。

37.本实施例的可选方案中,较为优选的,还包括保持架2,轴承外圈与轴承内圈ⅰ和轴承内圈ⅱ之间嵌入保持架2进行连接,保持架2能够限制各滚动体相对于轴承外圈产生轴向运动。

38.本实施例的可选方案中,较为优选的,耐磨自润滑涂层6采用物理气相沉积技术制备,在真空条件下用靶材溅射出材料,使材料沉积在样件表面形成涂层。

39.本实施例的可选方案中,较为优选的,耐磨自润滑涂层6的制备温度不大于350℃,涂层制备温度低,不会影响原轴承的显微组织和力学性能。

40.本实施例的可选方案中,较为优选的,耐磨自润滑涂层6为crn层、craln层或dlc层,涂层的陶瓷特性能够使金属材料的轴承在水环境下提高耐蚀性。

41.本实施例的可选方案中,较为优选的,耐磨自润滑涂层6厚度为1~5μm,涂层厚度较薄,不改变轴承的原有结构。

42.本实施例的可选方案中,较为优选的,轴承外圈外径为100~150mm,所述轴承内圈内径为80~100mm。

43.实施例2

44.如图4-9所示,本实施例提供一种实施例1中的轴承的滚道涂层的制备工装,包括轴承外圈工装10和轴承内圈工装21,所述轴承外圈工装10包括轴承外圈工装ⅰ11和轴承外圈工装ⅱ12,所述轴承外圈工装ⅰ11与所述轴承外圈工装ⅱ12能够拆卸连接形成具有开口ⅰ的容置空间ⅰ13,所述容置空间ⅰ13能够容置所述轴承外圈1,且所述开口ⅰ能够使所述外滚道7露出;所述轴承内圈工装21包括轴承内圈工装ⅰ22和轴承内圈工装ⅱ23,轴承内圈工装ⅰ22与轴承内圈工装ⅱ23能够拆卸连接形成具有开口ⅱ的容置空间ⅱ24,容置空间ⅱ24能够容置轴承内圈ⅰ4或所述轴承内圈ⅱ5,且开口ⅱ能够使所述内滚道ⅰ8和所述内滚道ⅱ9露出。

45.本实施例的可选方案中,较为优选的,轴承外圈工装ⅰ11包括上环形板体14、上外筒体15和上内筒体16,上外筒体15和上内筒体16均固定连接于上环形板体14上,且上外筒体15套设于上内筒体16外并与上内筒体16形成上环形腔室,轴承外圈工装ⅱ12包括下环形板体17、下外筒体18和下内筒体19,下外筒体18和下内筒体19均固定连接于下环形板体17上,下外筒体18套设于下内筒体19外并与下内筒体19形成下环形腔室,上外筒体15外侧壁能够贴合下外筒体18内侧壁并插入下环形腔室内使上环形腔室和下环形腔室形成容置空间ⅰ13,上环形腔室能够容置轴承外圈1的一端,下环形腔室能够容置轴承外圈1的另一端,且上外筒体15与下外筒体18遮蔽轴承外圈1外周表面,上环形板体14和下环形板体17能够分别遮蔽轴承外圈1两个端面,上内筒体16与下内筒体19能够遮蔽轴承外圈1内周表面非外滚道7部分,轴承外圈工装ⅱ12外部具有手柄20,只露出待制备涂层的外滚道7部位,保护轴

承外圈1的其他部位不被涂层覆盖,保证装配效果不受影响,通过旋转手柄20能够更方便对外滚道7制备涂层,保证了外滚道7所有位置涂层制备的均匀性。

46.优选的,轴承内圈工装ⅰ22包括环形盖25和圆环26,圆环26一端固定连接于环形盖25下表面外沿,轴承内圈工装ⅱ23包括底板27、外槽壁28和内槽壁29,外槽壁28和内槽壁29均固定连接于底板27上,且外槽壁28套设于内槽壁29外并与内槽壁29形成环形槽腔,圆环26内侧壁能够贴合内槽壁29外侧壁并插入环形槽腔内使环形盖25和圆环26与环形槽腔形成容置空间ⅱ24,轴承内圈ⅰ4或轴承内圈ⅱ5上设置有内滚道ⅰ8或内滚道ⅱ9的一端为第一端,轴承内圈ⅰ4或所述轴承内圈ⅱ5上远离内滚道ⅰ8或内滚道ⅱ9的一端为第二端,环形槽腔能够容置第二端,圆环26能够遮蔽轴承内圈ⅰ4或轴承内圈ⅱ5的内周表面,环形盖25能够遮蔽第一端的端面,底板27能够遮蔽第二端的端面,外槽壁28能够遮蔽轴承内圈ⅰ4或轴承内圈ⅱ5外周表面非内滚道ⅰ8和内滚道ⅱ9部分,保护轴承内圈ⅰ4或轴承内圈ⅱ5的其他部位不被制备上涂层,从而保证不影响装配效果。

47.本实用新型中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。