1.本实用新型属于轮胎生产技术领域,具体地说涉及一种防止粘连的胎体筒传输装置。

背景技术:

2.在轮胎生产的成型工序中,二次成型法一段生产的胎体筒会通过传送带传送给二段成型机进行胎面贴合。通常采用两台一段成型机为一台二段成型机生产胎体筒的方式,由于胎体筒生产效率大于二段贴合效率,因此,导致一条传送带上同时有多个胎体筒积压。在传送过程中,胎体筒与胎体筒之间会产生粘连,造成胎体筒难以分开,需要采用汽油分开,有时甚至会导致胎体筒受损,耽误生产效率,同时造成材料浪费,消耗人力成本。

技术实现要素:

3.针对现有技术的种种不足,为了解决上述问题,现提出一种防止粘连的胎体筒传输装置。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种防止粘连的胎体筒传输装置,包括支架,所述支架上设有辊筒传输组件、挡板支架以及柔性挡板,所述挡板支架跨设于辊筒传输组件的上方,所述柔性挡板具有弹性,且柔性挡板通过自锁合页设于挡板支架上,所述柔性挡板与挡板支架之间存在安装夹角。

6.通过采用上述技术方案,借助自锁合页限制柔性挡板的安装夹角,胎体筒通过所述挡板支架时,推动柔性挡板产生形变,胎体筒通过所述挡板支架后,柔性挡板在其自身弹性作用下恢复原形,此时,柔性挡板挡在相邻的两个胎体筒之间,防止相邻的胎体筒之间产生粘连。

7.进一步,所述安装夹角大于0

°

且小于40

°

,通过调整自锁合页的安装角度改变柔性挡板与挡板支架之间的安装夹角。

8.进一步,所述挡板支架以及柔性挡板沿着所述辊筒传输组件的传输方向均布有多个。

9.进一步,所述辊筒传输组件包括驱动元件、主动辊筒以及多个从动辊筒,所述主动辊筒以及所述从动辊筒分别与支架可转动连接,所述驱动元件的输出端、所述主动辊筒以及所述从动辊筒依次传动连接。

10.通过采用上述技术方案,通过驱动元件带动主动辊筒、从动辊筒转动,实现输送胎体筒。

11.进一步,所述驱动元件的输出端设有棘轮,所述支架上安装有与棘轮相啮合匹配的棘爪,所述棘爪处设有电磁铁,且电磁铁与外界电源电连接。

12.进一步,所述棘爪和电磁铁位于棘轮的上方。

13.通过采用上述技术方案,电磁铁通电时,棘爪被吸附在电磁铁上,此时,棘爪与棘轮分离,驱动元件处于工作状态。电磁铁断电后,棘爪与电磁铁分离并与棘轮相啮合,驱动

元件处于停转状态。

14.进一步,所述支架上且位于所述辊筒传输组件的末端设有用于放置胎体筒的存放台,所述存放台上设有用于测量胎体筒重量的压力传感器,所述辊筒传输组件的末端靠近二段成型机。

15.通过采用上述技术方案,压力传感器测量胎体筒的重量,操作人员可以避免使用不合格的胎体筒,避免材料浪费。

16.本实用新型的有益效果是:

17.1、通过柔性挡板将相邻的胎体筒分隔开,防止胎体筒之间产生粘连,避免出现胎体筒因粘连受损的问题,省去人工分离粘连胎体筒工序,提高生产效率。

18.2、柔性挡板与挡板支架之间存在安装夹角,能够有效防止胎体筒回退。

19.3、棘轮与棘爪啮合锁定,辊筒传输组件停止输送胎体筒,避免操作人员拿取位于存放台的胎体筒不及时而导致存放台的胎体筒产生粘连。

附图说明

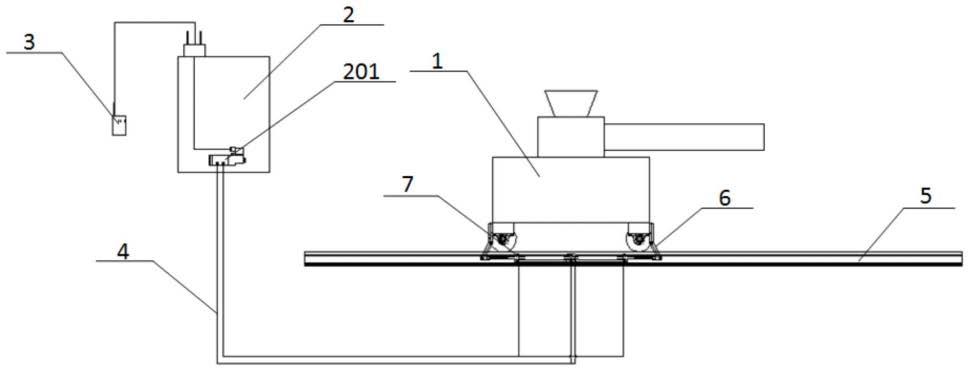

20.图1是本实用新型的整体结构示意图;

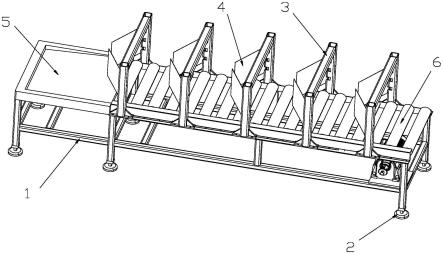

21.图2是柔性挡板与挡板支架的装配示意图;

22.图3是辊筒传输组件的结构示意图;

23.图4是棘轮与棘爪的装配示意图。

24.附图中:1-支架、2-地脚、3-挡板支架、4-柔性挡板、5-存放台、6-辊筒传输组件、7-驱动元件、8-主动辊筒、9-从动辊筒、10-棘轮、11-棘爪、12-电磁铁。

具体实施方式

25.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本发明创造。

26.下面结合附图和较佳的实施例对本实用新型作进一步说明。

27.实施例:

28.如图1-图4所示,一种防止粘连的胎体筒传输装置,包括支架1,所述支架1通过地脚2固定于地面,以提高稳定性。

29.所述支架1上设有辊筒传输组件6、挡板支架3以及柔性挡板4,辊筒传输组件6用于输送胎体筒,所述挡板支架3跨设于辊筒传输组件6的上方,同时,挡板支架3通过螺栓固定于支架1上,所述柔性挡板4设置在挡板支架3上。

30.具体的,所述柔性挡板4具有弹性,且柔性挡板4通过自锁合页设于挡板支架3上,所述柔性挡板4与挡板支架3之间存在安装夹角。本实施例中,柔性挡板4相对的设有2个,胎体筒自2个柔性挡板4之间通过。借助自锁合页限制柔性挡板4的安装夹角,胎体筒通过所述挡板支架3时,推动柔性挡板4产生形变,胎体筒通过所述挡板支架3后,柔性挡板4在其自身弹性作用下恢复原形,此时,柔性挡板4挡在相邻的两个胎体筒之间,防止相邻的胎体筒之

间产生粘连。

31.所述安装夹角大于0

°

且小于40

°

,通过调整自锁合页的安装角度改变柔性挡板4与挡板支架3之间的安装夹角,能够有效防止胎体筒回退。同时,柔性挡板4采用防粘连的材料制作,避免与胎体筒之间接触粘连。

32.所述挡板支架3以及柔性挡板4沿着所述辊筒传输组件6的传输方向均布有多个,可同时对多个胎体筒进行阻隔,防止发生粘连。

33.所述辊筒传输组件6包括驱动元件7、主动辊筒8以及多个从动辊筒9,所述主动辊筒8以及所述从动辊筒9分别与支架1可转动连接,所述驱动元件7的输出端、所述主动辊筒8以及所述从动辊筒9依次传动连接。也就是说,通过驱动元件7带动主动辊筒8、从动辊筒9转动,实现输送胎体筒。

34.本实施例中,驱动元件7的输出端设有单链轮,单链轮通过链条与主动辊筒8上的双链轮连接,主动辊筒8上的双链轮通过链条与从动辊筒9上的双链轮连接,同时,相邻的从动辊筒9的双链轮通过链条连接。

35.所述支架1上且位于所述辊筒传输组件6的末端设有用于放置胎体筒的存放台5,所述存放台5上设有用于测量胎体筒重量的压力传感器,所述辊筒传输组件的末端靠近二段成型机。通过压力传感器测量胎体筒的重量,操作人员可以避免使用不合格的胎体筒,避免材料浪费。

36.所述驱动元件7的输出端设有棘轮10,所述支架1上安装有与棘轮10相啮合匹配的棘爪11,所述棘爪11处设有电磁铁12,且电磁铁12与外界电源电连接,所述棘爪11和电磁铁12位于棘轮10的上方。电磁铁12通电时,棘爪11被吸附在电磁铁12上,此时,棘爪11与棘轮10分离,驱动元件7处于工作状态。电磁铁断12电后,棘爪11与电磁铁12分离并与棘轮10相啮合,驱动元件7处于停转状态,辊筒传输组件停止输送胎体筒,避免操作人员拿取位于存放台5的胎体筒不及时而导致存放台5的胎体筒产生粘连。

37.以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。