1.本实用新型涉及管材包装领域,尤其涉及一种管材自动包装装置。

背景技术:

2.管材经过成型和表面处理等生产环节后,需要对其进行包装,防止管材的表面出现氧化或刮花的问题。目前的包装工序中,部分采用人工给管材套上包装膜,包装效率低下。

3.此外,市面上也有专门用于管材包装的设备。在包装过程中,将管材放置在支撑结构上,然后在管材一端通过硬质导向筒将包装膜膜头处撑开,通过膜头固定结构夹住包装膜膜头,膜头固定结构再通过往复移动机构朝管材方向拉动,从而让包装膜套在管材外侧。为了确保包装膜贴住硬质导向筒,在硬质导向筒外还需要设置压辊。而为了配合不同横截面尺寸的管材,需要根据实际生产情况更换对应的硬质导向筒,更换过程操作繁琐,耗时较长,不利于对管材进行连续包装。因此,现有的管材包装设备不仅结构复杂,而且适用性较差。

技术实现要素:

4.本实用新型的目的是提供一种管材自动包装装置,结构简单,而且适用性强。

5.为实现上述目的,本实用新型提供一种管材自动包装装置,包括沿包装膜套膜方向依次设置的负压张膜结构和管材支撑结构;负压张膜结构后侧还设有膜头固定结构,膜头固定结构连接有往复移动装置;所述负压张膜结构包括包装膜通道和负压孔,负压孔输入端位于包装膜通道至少两个相对的侧面上,负压孔输出端与负压机连通。

6.作为本实用新型的进一步改进,所述负压张膜结构与管材支撑结构之间设有切膜机构。

7.作为本实用新型的更进一步改进,所述切膜机构包括相连接的刀片和切膜驱动装置。

8.作为本实用新型的更进一步改进,所述负压张膜结构的包装膜通道各侧面上均设有负压孔。

9.作为本实用新型的更进一步改进,所述负压张膜结构设有外壳,外壳内设有环形腔,环形腔位于包装膜通道的外侧且两者通过负压孔连通;环形腔与所述负压机连通。

10.作为本实用新型的更进一步改进,所述膜头固定结构包括基座、伸缩机构和撑膜部;伸缩机构的一端与基座连接,另一端与撑膜部连接;伸缩机构和撑膜部均为至少两个且绕包装膜套膜方向布置;基座与所述往复移动装置连接。

11.作为本实用新型的更进一步改进,所述往复移动装置包括滑动配合的滑块和导轨,还包括相啮合的齿轮和齿条;所述膜头固定结构的基座与滑块连接;导轨和齿条两者相平行且两者相邻的一端之间均通过固定座连接;所述齿轮转动连接在滑块上,齿轮联动有驱动总成。

12.作为本实用新型的更进一步改进,所述管材支撑结构包括至少两个支撑轮。

13.有益效果

14.与现有技术相比,本实用新型的管材自动包装装置的优点为:

15.1、包装膜穿过负压张膜结构的包装膜通道时,负压孔通过产生的负压使包装膜位于包装膜通道内的部分张开,包装膜膜头在膜头固定结构的拉动下套设在管材外。该装置结构简单,而且由于包装膜张开的大小与包装膜本身尺寸有关,跟负压张膜结构无关,因此针对不同横截面尺寸的管材无需更换负压张膜结构,通用性强,有利于对管材进行连续包装。

16.2、包装膜套膜完成后,通过切膜机构切断包装膜,无需人工操作。

17.3、负压张膜结构的包装膜通道各侧面上均设有负压孔,确保位于包装膜通道内的包装膜完全张开,避免给管件套膜时出现因包装膜未完全张开导致套膜失败的问题。

18.4、负压张膜结构的外壳内设有环形腔,环形腔位于包装膜通道的外侧且两者通过负压孔连通。该设置方式既有利于扩大负压孔分布的面积,有利于包装膜的张开,而且结构简单,生产成本低。

19.5、膜头固定结构通过至少两个相互靠近或远离的撑膜部对包装膜膜头实现固定,无需人工操作,有利于自动化生产。

20.通过以下的描述并结合附图,本实用新型将变得更加清晰,这些附图用于解释本实用新型的实施例。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

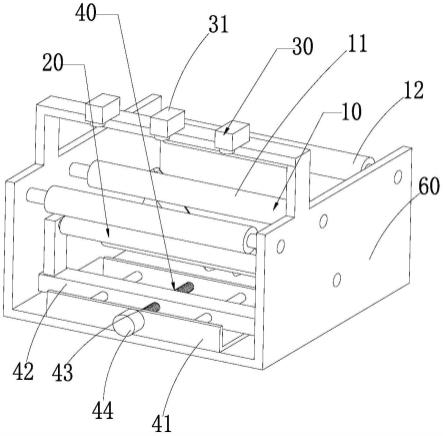

22.图1为管材自动包装装置的使用状态剖视图之一;

23.图2为管材自动包装装置的使用状态剖视图之二;

24.图3为负压张膜结构的主视剖视图;

25.图4为膜头固定结构的左视图;

26.图5为膜头固定结构和负压张膜结构的局部剖视左视图。

具体实施方式

27.现在参考附图描述本实用新型的实施例。

28.实施例

29.本实用新型的具体实施方式如图1至图5所示,一种管材自动包装装置,包括沿包装膜9套膜方向依次设置的负压张膜结构1和管材支撑结构。负压张膜结构1后侧还设有膜头固定结构4,膜头固定结构4连接有往复移动装置7。负压张膜结构1包括包装膜通道11和负压孔12,负压孔12输入端位于包装膜通道11至少两个相对的侧面上,负压孔12输出端与负压机2连通。其中,包装膜通道11可以呈侧壁封闭的筒状,例如圆筒状或方筒状;此外包装膜通道11也可以为侧壁呈开放式的结构,例如包装膜通道11只设有三个依次连接且垂直的

侧壁。

30.负压张膜结构1与管材支撑结构之间设有切膜机构6。本实施例中,切膜机构6包括相连接的刀片61和切膜驱动装置62。切膜驱动装置62采用气缸或直线电机。切膜驱动装置62的固定端相对负压张膜结构1固定,刀片61的刀刃朝上。当包装膜9沿套膜方向移动时,刀片61位于包装膜9下方;需要切断包装膜9时,刀片61在切膜驱动装置62的移动端带动下向上移动。

31.负压张膜结构1的包装膜通道11各侧面上均设有负压孔12。本实施例中,包装膜通道11的横截面呈方形,包装膜通道11包括四个依次连接的侧面,四个侧面上均设有多个负压孔12。

32.负压张膜结构1设有外壳,外壳内设有环形腔13,环形腔13位于包装膜通道11的外侧且两者通过负压孔12连通。环形腔13通过管道与负压机2连通。

33.膜头固定结构4包括基座43、伸缩机构41和撑膜部42。伸缩机构41的一端与基座43连接,另一端与撑膜部42连接。伸缩机构41和撑膜部42均为至少两个且绕包装膜套膜方向布置。基座43与往复移动装置7连接。基座43呈龙门架状,其中部设有缺口44,供管材8和管材支撑结构穿过。

34.往复移动装置7包括滑动配合的滑块71和导轨72,还包括相啮合的齿轮73和齿条74。膜头固定结构4的基座43与滑块71连接。导轨72和齿条74两者相平行且两者相邻的一端之间均通过固定座75连接。齿轮73转动连接在滑块71上,齿轮73联动有驱动总成。本实施例中,驱动总成包括第二驱动装置76、齿轮组77和传动轴。第二驱动装置76安装在滑块71上,第二驱动装置76的输出端通过齿轮组77与传动轴联动,齿轮73固定在传动轴上。

35.管材支撑结构包括至少两个支撑轮5。各支撑轮5沿管材8的长度方向布置。

36.该管材自动包装装置的工作过程如下:

37.包装膜9穿过负压张膜结构1的包装膜通道11时,负压孔12通过产生的负压使包装膜9位于包装膜通道11内的部分张开。膜头固定结构4移动至负压张膜结构1后侧,将撑膜部42伸入包装膜9膜头内。各撑膜部42将包装膜9膜头撑开后,膜头固定结构4利用撑膜部42对包装膜9的摩擦力带动包装膜9朝管材8方向移动,从而使包装膜9套设在管材9外。套膜过程中,确保包装膜9下侧穿过管材8与支撑轮5之间。套设步骤完成后,刀片61在切膜驱动装置62的移动端带动下向上移动并切断包装膜9。移出包装好的管材8,将新的管材8放在支撑轮5上,重复以上动作即可实现管材的连续包装。

38.以上结合最佳实施例对本实用新型进行了描述,但本实用新型并不局限于以上揭示的实施例,而应当涵盖各种根据本实用新型的本质进行的修改、等效组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。