1.本实用新型属于变电站设备运维领域,具体为一种六氟化硫集中充气装置。

背景技术:

2.目前sf6气体主要用于电力工业中,主要用于以下四种类型的电气设备作为绝缘和/或灭弧:sf6断路器及gis(在这里指六氟化硫封闭式组合电器,国际上称为"气体绝缘开关设备"(gas insulated switchgear)),sf6负荷开关设备,sf6绝缘输电管线,sf6变压器及sf6绝缘变电站。80%用于高中压电力设备。

3.目前瓶装sf6气体采取的充气方式主要为单瓶逐一充气,单瓶六氟化硫逐一充气通过50kg钢瓶运载供气,由于gis气室多,容量大,一个气室需多瓶气体方能完成额定压力(0.5-0.625mpa)充气,气瓶倒运工作量大,费时费力,且单瓶逐一充气需增加气瓶更换时间。交流变电站多采用gis设备,尤其是1000千伏特高压gis设备,气室容量大,最长的母线气室长达40米,气室内径大于1米。考虑气体运输多采用50kg气瓶供货,单瓶气体容量无法满足气室额定压力充气要求。

4.目前有采用将多个气瓶临时集中放置、经集气管道和气体过滤器充入设备气室的方式,该方式较单瓶逐一充气节省接头更换作业时间,提高充气效率,但气瓶还是要依据作业位置实现单瓶倒运,同时因管道接头增加,如出现泄漏问题管道检查及维护还是需停气作业,另临时集中放置的单个气瓶在更换时还是相对繁琐,造成不必要的简单工作重复和时间浪费,且充气现场整体布置相对较乱,但该方式气瓶和装置布置相对零散,气体管道如有泄漏需整体停气检查处理,同时变换作业场地相对费时。

技术实现要素:

5.本实用新型的主要目的在于提供一种可高效安全的实现大空间六氟化硫气体集中充气的装置。

6.本实用新型提供的这种六氟化硫集中充气装置,包括移动小车,移动小车的车架上设置有多个气瓶固定卡位,车架顶部设置有集气总管,集气总管连接有与气瓶数量相同的进气阀,各进气阀与各气瓶的排气阀之间通过气管连接,集气总管中的气体经减压和过滤后送至设备气室。

7.上述装置的一种实施方式中,所述车架包括矩形底架和其两端对称连接的矩形端架。

8.上述装置的一种实施方式中,所述端架之间的宽度方向中心面连接有拉杆,端面顶面拉杆的正上方设置有顶杆,拉杆和顶杆的长度方向两侧对称连接有多个水平的限位架,相邻的限位架之间及端部限位架与端架之间作为所述气瓶卡位。

9.上述装置的一种实施方式中,所述限位架为v形架,其开口端与所述拉杆和顶杆焊接固定。

10.上述装置的一种实施方式中,所述端架内侧对应所述拉杆高度处设置挂环,各气

瓶置于卡位中后通过两端带挂钩的防护带锁定,挂钩的两端钩住挂环和/限位架的外端。

11.上述装置的一种实施方式中,所述顶杆的顶面连接有多根支撑杆,各支撑杆的上端连接所述集气总管。

12.上述装置的一种实施方式中,所述集气总管的两端有封板,长度方向两侧对称设置有贯穿孔,贯穿孔处安装所述进气阀,一端的封板中心位置处设置有外螺纹接头。

13.上述装置的一种实施方式中,所述外螺纹接头连接减压阀,减压阀后依次连接流量计、过滤器和出口阀,出口阀通过气管连接至设备充气室。

14.上述装置的一种实施方式中,所述底架上铺设橡胶板。

15.上述装置的一种实施方式中,所述移动小车的底架底面设置四个滚轮,其中两个万向滚轮,两个定向滚轮,各滚轮均可自锁。

16.本实用新型通过在移动小车的车架上设置多个气瓶固定卡位,设置集气总管,总管连接多个进气阀,移动小车可一次运送多个气瓶,各气瓶的排气阀通过气管与进气阀连接,使多个气瓶可同时独立往集气总管中送气,集气总管中的气体通过减压及过滤后送至设备气室。即本装置实现了单个气瓶的整合转运,简洁施工场地布置,提高多个气瓶一次性运输的便捷性,充气管路的集气总管连接多个进气阀门,每个进气阀门与单个气瓶之间形成独立的分支,可实现管路分区管理,易于充气过程中气瓶随集中充气装置实现整体更换,且单瓶更换更便捷快速,便于分支接头局部泄漏处理。同时整合过滤器、流量计、压力表、减压阀。实现充气状态实时监测,更有利于充气过程中流量、压力精准控制。使用本装置优化了充气流程,简化操作工序,提高效率,节约了成本,对变电站gis、断路器等大体积气体绝缘装置安装施工具备很大的推广价值。

附图说明

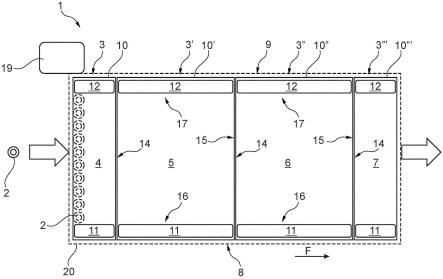

17.图1为本实用新型一个实施例的主视示意图(集气管路的进气分支未示出)。

18.图2为图1中中部拉杆和限位架整体件的俯视放大示意图。

19.图3为图1中集中充气管路的俯视放大示意图(集气总管出口端外的配置未示出)。

具体实施方式

20.如图1所示,本实施例公开的这种六氟化硫集中充气装置,主要包括移动小车和集中充气管路。

21.移动小车包括底架1、滚轮2、端架3、中部拉杆4、顶部拉杆5和限位架6。

22.底架1包括矩形框架和其内腔中的纵向和横向连接梁,采用方管制作。

23.矩形框架的四个角部分别设置滚轮2,其中一对滚轮采用定向轮,另一对采用万向轮,四个滚轮均可自锁,以保证移动小车移动过程中的灵活性及移动到位后的稳定性。

24.底架1的长度方向两端分别连接端架3,两端架之间中部拉杆4和顶部拉杆5,中部拉杆4位于底架1的宽度方向中心面上,中部拉杆4和顶部拉杆5均采用方管制作。

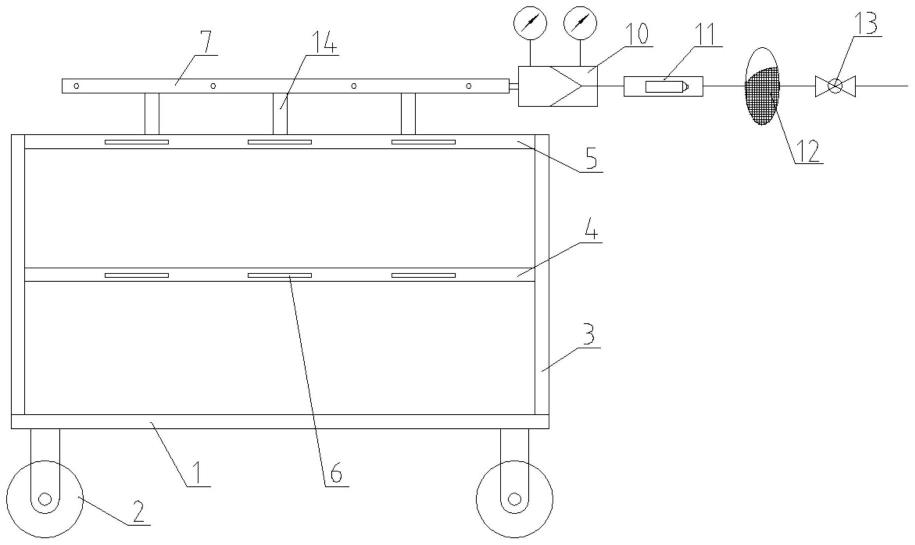

25.结合图1、图2可以看出,中部拉杆4的前后侧对称连接有多个沿水平方向的限位架6,两端限位架与端架之间、相邻限位架之间分别作为单个气瓶的固定卡位。

26.限位架6采用圆钢制作,形状为v形,其开口端与拉杆侧壁焊接。

27.顶部拉杆5的前后侧对称连接与中部拉杆相应的限位架6。

28.端架3内侧对应限位架6的高度及外端处设置挂环(图中未示出),端架与相邻的限位架之间及相邻限位架之间设置两端带挂钩的防护带(图中未示出)。

29.结合图1和图3可以看出,集中充气管路包括集气总管7、进气阀8、进气管9、减压阀10、流量计11、过滤器12和出口阀13。

30.集气总管7通过顶部拉杆5连接的支撑杆14安装,集气总管采用方管制作,其前后侧对称设置有多个进气孔(数量与气瓶卡位的数量相同),进气孔处连接进气阀,进气阀连接进气管,进气管采用金属管。

31.减压阀10、流量计11、过滤器12和出口阀13依次连接于集气总管7的出口端外,出口阀通过充气管道连接至设备气室。进气阀和出口阀均采用球阀。为了便于安装过滤器、流量计阿赫压力表,可在集气总管出口端对应的端架外设置前置面板(图中未示出)。

32.本装置使用时,先在底架上铺上橡胶板,在气瓶的外壁套上橡胶圈,然后再在底架上放置气瓶,将各气瓶分别放入卡位中,挂上防护带。然后将及各进气阀连接的进气管与相应气瓶的排气阀连接,这样可通过启闭相应阀门来进行单个气瓶的更换。最后将移动小车推至指定位置给设备气室充气。

33.橡胶板和橡胶圈的设置可降低小车移动过程中的振动和噪音。

34.本装置实现了单个气瓶的整合转运,简洁施工场地布置,提高多个气瓶一次性运输的便捷性,充气管路的集气总管连接多个进气阀门,每个进气阀门与单个气瓶之间形成独立的分支,可实现管路分区管理,易于充气过程中气瓶随集中充气装置实现整体更换,且单瓶更换更便捷快速,便于分支接头局部泄漏处理。同时整合过滤器、流量计、压力表、减压阀。实现充气状态实时监测,更有利于充气过程中流量、压力精准控制。使用本装置优化了充气流程,简化操作工序,提高效率,节约了成本,对变电站gis、断路器等大体积气体绝缘装置安装施工具备很大的推广价值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。