1.本发明涉及冲压成形模具(tool of press forming),特别是涉及将坯料(blank)冲压成形为具有冲头(punch)底部(bottom)和在该冲头底部为深度浅的凹形状部或高度低的凸形状部的冲压成形品(press forming product)的冲压成形模具。在本技术中,坯料是以热轧钢板(hot rolled steel sheet)、冷轧钢板(cold rolled steel sheet)、或者对钢板实施了表面处理(surface treatment)(电镀锌(electro galvanizing)、熔融锌镀敷(hot-dip galvanizing)、有机被膜处理(organic film treatment)等)的表面处理钢板(surface treated steel sheet)为首,由不锈钢(stainless steel sheet)、铝(aluminum sheet)、镁(magnesium sheet)等各种金属类(metals)构成的金属板(metal sheet)。而且,在本技术中,冲头底部是指在由冲头和冲模(die)成形的冲压成形品中将冲头向冲模侧压入而成为底的部位。此外,在本技术中,“正下方”、“下方”及“上方”等表示方向的语句表示冲压成形方向中的冲头与冲模的相对的上下方向,例如,在冲模处于冲头的上侧的情况下,相对于冲头,“正下方”及“下方”是指冲压成形方向中的与冲模相反的一侧的方向,相对于冲头,“上方”是指冲压成形方向中的冲模侧的方向。

背景技术:

2.从汽车的轻量化(weight reduction of automotive body)产生的燃油经济性(fuel efficiency)提高、碰撞安全性(collision safety)提高的需求的提升出发,汽车车身(automotive body)的高张力钢板(high-tensile steel sheet)的适用扩大。然而,在使用高张力钢板通过冲压成形来制造汽车车身的部件的情况下,高张力钢板的延展性(ductility)的降低引起的成形性(formability)的下降或以高材料强度(material strength)为起因的尺寸精度(accuracy of dimension)的恶化成为课题。除此之外,部件的成形所需的成形载荷(forming load)的增加也成为大的问题,需要冲压线(press line)的变更、部件的分割等,成为适用高张力钢板方面的阻碍要因。

3.因此,在使用了高张力钢板的冲压成形中用于减少成形载荷的技术到目前为止提出了若干方案。例如,专利文献1公开了在通过冲模和冲头对金属板进行成形时,在冲头与金属板接触而达到该冲头的行程(stroke)终端为止期间,使冲头停止,在经过了规定时间之后进行使金属板的成形再次开始的动作,由此缓和金属板的应力(stress),降低成形载荷的方法。而且,专利文献2公开了在基于冲模和冲头的坯料材料(blank material)的冲压加工中,通过使该冲头分割可动而对坯料材料按照规定区域进行逐次成形(sequential forming),由此降低冲压加工时的成形载荷的方法。

4.在先技术文献

5.专利文献

6.专利文献1:日本特开2011-245525号公报

7.专利文献2:日本特开2010-207907号公报

技术实现要素:

8.发明的概要

9.发明要解决的课题

10.然而,在专利文献1公开的方法中,在成形中为了使冲头停止而需要伺服冲压(servo press),受到设备的制约。而且,在专利文献2公开的方法中,模具构造变得复杂而成为高价,而且在成形性低的高张力钢板中,在成形时有时会产生破裂(fracture)、褶皱(wrinkles)这样的不良情况。

11.此外,例如图2所示,对在冲头底部13具有沿冲压成形方向为凹形状(concave shape)的凹形状部15的冲压成形品11进行冲压成形的情况下,由于为接近板厚(thickness)的深度的凹形状,因此类似于将板厚通过冲压减薄的成形,在该成形下止点(bottom dead center)附近能显著地观察到成形载荷的增大,降低成形载荷成为重要的课题。然而,专利文献1及专利文献2记载的方法不是将这样的冲压成形品11作为成形对象,难以充分降低冲压成形为接近于板厚的深度的凹形状或凸形状(convex shape)时的成形载荷。因此,希望降低在冲头底部13具有深度浅的凹形状部15(或沿冲压成形方向具有高度低的凸状的凸形状部)的冲压成形品11的冲压成形过程中的成形载荷的技术。

12.本发明是为了解决上述的课题而作出的发明,其目的在于提供一种不需要复杂的机构、构造,能够降低沿冲压成形方向为凹状的凹形状部或凸状的凸形状部形成于冲头底部的冲压成形品的冲压成形过程中的成形载荷的冲压成形模具。

13.用于解决课题的方案

14.本发明的冲压成形模具具备冲头和冲模而成,将冲压成形品冲压成形,所述冲压成形品具有冲头底部和位于该冲头底部的深度浅的凹形状部或高度低的凸形状部,其中,所述冲头具有:成形所述冲头底部的冲头底成形面部(punch bottom forming surface);设置于该冲头底成形面部而形成所述凹形状部的凹形状形成部(concave shape forming part)或形成所述凸形状部的凸形状形成部(convex shape forming part);及位于所述冲头底成形面部的下方且设置有杨氏模量(young's modulus)比该冲头底成形面部低的低杨氏模量构件的低杨氏模量构件设置区域部(low young's modulus member installation area),该低杨氏模量构件设置区域部包含所述冲头的所述凹形状形成部或凸形状形成部的正下方的范围,且冲压成形方向的投影面积(projected area)为所述凹形状形成部或凸形状形成部的投影面积的110%以上。

15.发明效果

16.根据本发明,对具有冲头底部和在该冲头底部为深度浅的凹形状部或高度低的凸形状部的冲压成形品进行冲压成形时,在冲头的冲头底成形面部的下方设置杨氏模量低的低杨氏模量构件设置区域部,在冲压成形过程中所述冲头底成形面部向所述低杨氏模量构件设置区域部侧挠曲,由此容易使所述冲头底成形面部的凹形状形成部或凸形状形成部与坯料接近(closeness),由此能够抑制成形下止点附近的成形载荷的增加。

附图说明

17.图1是说明本发明的实施方式的冲压成形模具的结构的图。

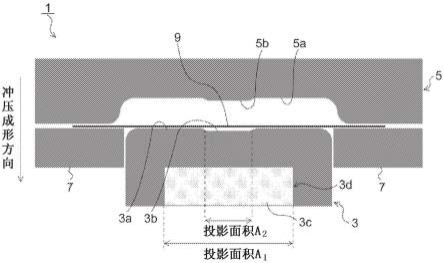

18.图2是表示在本发明中设为成形对象的在冲头底部具有沿冲压成形方向形成为凹

状的凹形状部的冲压成形品的一例的图。

19.图3是表示以往的冲压成形模具的构造的图。

20.图4是表示使用了以往的冲压成形模具时的成形下止点附近的冲压成形模具的变形的示意图。

21.图5是表示使用了本发明的实施方式的冲压成形模具时的成形下止点附近的冲压成形模具的变形(deformation)和挠曲(flection)的示意图。

22.图6是说明本发明的实施方式的冲压成形模具的另一形态的结构的图。

23.图7是在实施例中,表示现有例的冲压成形模具的成形下止点附近的变形量的冲压成形解析结果的图。

24.图8是在实施例中,表示发明例的冲压成形模具的成形下止点附近的变形量的冲压成形解析结果的图。

25.图9是在实施例中,表示通过冲压成形解析求出的冲压成形过程中的成形行程(forming stroke)与成形载荷之间的关系的坐标图((a)成形开始~成形下止点、(b)成形下止点附近的放大图)。

26.图10是在实施例中,表示成形下止点的成形载荷的现有例和发明例的结果的坐标图。

27.图11是在实施例中,表示低杨氏模量构件设置区域部的冲压成形方向的投影面积a1与凹形状形成部的投影面积a2之比和成形载荷之间的关系的坐标图。

具体实施方式

28.本发明的实施方式的冲压成形模具1如图1作为一例示出那样具备冲头3、冲模5、坯料保持架(blank holder)7,如图2例示那样,对具有冲头底部13和在冲头底部13形成为凹状的凹形状部15且凹形状部15深度浅的冲压成形品11进行冲压成形。在此,凹形状部15的深度浅是指至少比冲压成形品11的成形高度小,例如,凹形状部15的冲压成形方向上的深度为10mm以下且为接近于板厚的深度。以下,说明本实施方式的冲压成形模具1的各结构。需要说明的是,在以下的说明中,对于具有相同的功能的要素,标注同一标号而省略说明。

29.冲头3具有:冲头底成形面部3a,形成冲压成形品11的冲头底部13;凹形状形成部3b,在冲头底部13形成凹形状部15;低杨氏模量构件设置区域部3d,设置在冲头3的内部的冲头底成形面部3a的下方(在冲压成形方向上与冲模5相反的一侧),设置有杨氏模量比冲头底成形面部3a低的低杨氏模量构件3c。

30.低杨氏模量构件3c是杨氏模量比通常作为构成冲头3、冲模5的构件使用的铸件(casting)、钢材(steel material)低的材质的构件,例如,可以例示橡胶材料(rubber material)、聚氨酯材料(urethane material)等树脂类(resins)、铝、镁等金属类。

31.低杨氏模量构件设置区域部3d包含凹形状形成部3b的正下方的范围,且冲压成形方向的投影面积a1为凹形状形成部3b的投影面积a2的110%以上。

32.需要说明的是,在图1所示的冲压成形模具1中,在低杨氏模量构件设置区域部3d的整体设置低杨氏模量构件3c。并且,作为在低杨氏模量构件设置区域部3d设置低杨氏模量构件3c的方法,可列举将冲头3的内部加工成与低杨氏模量构件3c相同形状而嵌入的结

构、基于螺栓(bolt)的紧固(tightening)、通过粘接材料(adhesive)的固定(fixation)等。

33.冲模5是隔着坯料9而与冲头3相对配置,向冲头3侧相对移动而与冲头3协作对冲压成形品11进行成形的结构,具有对冲压成形品11的冲头底部13进行成形的冲头底成形面部5a、在冲头底部13形成凹形状部15的凹形状形成部5b。

34.坯料保持架7是隔着坯料9与冲模5相对地配置在冲头3侧,与冲模5协作地夹持坯料9的端部而向冲头3侧相对移动的结构。

35.接下来,关于使用如上所述构成的本实施方式的冲压成形模具1对冲压成形品11进行冲压成形时的冲压成形模具1的动作及其作用效果,与图3所示的使用了以往的冲压成形模具21的情况进行对比来说明。

36.使用图3所示的具备冲头23、冲模5、坯料保持架7的以往的冲压成形模具21对冲压成形品11进行冲压成形的情况下,首先,在冲头23与冲模5之间配置坯料9,通过冲模5和坯料保持架7夹持坯料9的两端部。接下来,在保持通过冲模5和坯料保持架7夹持坯料9的状态下,通过使冲模5和坯料保持架7向冲头23侧相对移动,来成形冲头底部13。并且,在成形下止点附近,冲压成形品11被最终冲压(bottoming:压到底)时,冲模5的凹形状形成部5b将坯料9向冲头23的凹形状形成部23b侧压入,由此在冲头底部13形成凹形状部15。

37.此时,在成形下止点附近,如图4所示,冲头23及冲模5分别表面弹性变形(elastic deformation)而向图4中的箭头的方向被压扁。需要说明的是,图4中的虚线表示冲头23及冲模5的变形前的表面形状,由斜线标注阴影的区域表示在成形下止点附近冲头23及冲模5被压扁的区域。

38.然而,冲头23及冲模5由于难以弹性变形而其变形量小,为了使坯料9仿形于冲头23的凹形状形成部23b而形成凹形状部15,需要在成形下止点附近使对板厚进行冲压成形而减薄那样的大的成形载荷作用于冲模5而将坯料9向冲头23侧压入。

39.相对于此,在使用本实施方式的具备冲头3、冲模5的冲压成形模具1对冲压成形品11进行冲压成形的情况下,如图5所示,在成形下止点附近,冲头3及冲模5的表面被压扁。在此,图5中的虚线表示冲头3及冲模5的变形前的表面形状。

40.此时,在冲模5中,与以往的冲压成形模具21同样,在成形下止点附近,冲模5的表面因弹性变形而被压扁(图5中的冲模5中的由斜线标注了阴影的区域)。另一方面,冲头底成形面部3a的下方在包含凹形状形成部3b的正下方的范围内设有低杨氏模量构件设置区域部3d,因此成形下止点附近的冲头底成形面部3a向低杨氏模量构件设置区域部3d侧挠曲,诱发冲头3的表面的变形(图5中的冲头3的标注了阴影的区域)。

41.并且,冲头底成形面部3a的挠曲引起的冲头3的变形量比以往的冲压成形模具21中的冲头23的弹性变形引起的变形量大,因此冲头3的凹形状形成部3b与坯料9容易接近。其结果是,根据本实施方式的冲压成形模具1,能够抑制成形下止点附近的成形载荷的增加,能够对形成有凹形状部15的冲压成形品11进行冲压成形。

42.特别是本发明使用590mpa级(mpa级)以上的高张力钢板作为坯料9进行冲压成形的情况下,能有效地抑制成形下止点附近的成形载荷的增加。

43.此外,本发明的冲压成形模具1通过在冲头3的内部设置低杨氏模量构件3c,即使在构造方面难以使内部成为空洞的情况下(例如,冲压成形模具1小,如果使冲头3的内部为空洞,则无法确保冲头3的充分的强度等),通过在冲头3的内部设置低杨氏模量构件3c也能

确保强度,并在成形过程中使冲头3产生挠曲而降低成形载荷。

44.另外,本发明如上所述,使冲头3的低杨氏模量构件设置区域部3d的冲压成形方向的投影面积为凹形状形成部3b的投影面积的110%以上,由此在冲压成形过程中能够使冲头底成形面部3a挠曲,但是关于冲头底成形面部3a的冲压成形方向上的厚度,只要以能够使冲头底成形面部3a挠曲的方式适当设定即可。需要说明的是,凹形状形成部3b的投影面积是从冲头底成形面部3a的凹形状形成部3b的底的部分投影的面积。

45.在上述的说明中,冲头3在低杨氏模量构件设置区域部3d的整体设置有低杨氏模量构件3c。不过,本发明也可以是如图6所示在设置于冲头33的低杨氏模量构件设置区域部33d的一部分设置有低杨氏模量构件33c的冲压成形模具31。

46.并且,低杨氏模量构件33c与冲头33的冲头底成形面部33a相比杨氏模量低,只要低杨氏模量构件设置区域部33d包含凹形状形成部33b的正下方的范围且冲压成形方向的投影面积a1为凹形状形成部33b的投影面积a2的110%以上即可,关于设置低杨氏模量构件33c的位置、范围,没有特别限定。

47.需要说明的是,上述的说明是关于成形沿冲压成形方向成为凹状的凹形状部15形成于冲头底部13的冲压成形品11的情况,但是本发明的冲压成形模具1、31也可以冲压成形沿冲压成形方向成为凸状的凸形状部形成于冲头底部且凸形状部的高度低的冲压成形品(未图示)。

48.在此,凸形状部的高度低是指至少比冲压成形品的成形高度低,例如,关于凸形状部的高度为10mm以下而接近于板厚的高度的冲压成形品,能够良好地适用本发明。

49.并且,即便在使用本发明的冲压成形模具冲压成形凸形状部形成于冲头底部的冲压成形品的情况下,在成形下止点附近形成凸形状部时,冲模被压入冲头侧,由此冲头的冲头底成形面部向下方的低杨氏模量构件设置区域部侧挠曲,坯料容易接近于冲头的凸形状形成部,能够抑制成形下止点附近的冲压成形载荷的增加而形成凸形状部。

50.另外,如图1所示,本实施方式的冲压成形模具1在冲头3的上方配置冲模5,将使冲模5向冲头3侧下降的方向设为冲压成形方向,但是本发明也可以将使冲头3向冲模5侧上升的方向设为冲压成形方向。此外,本发明的冲压成形模具也可以是在冲头的下方配置冲模(未图示)并使冲头向冲模侧下降的结构或者使冲模向冲头侧上升的结构等,没有特别限定冲头与冲模的位置关系、冲压成形方向。

51.另外,在上述的说明中,图1所示的冲压成形模具1具备坯料保持架7,通过冲模5和坯料保持架7夹持坯料9的两端部而利用拉深成形(draw forming)来冲压成形出冲压成形品11,但是本发明也可以是不具备坯料保持架而具备冲头3和冲模5,利用碰撞成形(crash forming)来冲压成形出冲压成形品11的冲压成形模具。

52.实施例

53.进行了验证本发明的冲压成形模具的作用效果的实验,以下,对其进行说明。

54.在实验中,使用图1所示的本发明的冲压成形模具1,进行冲压成形出图2所示的冲压成形品11的过程的冲压成形解析,评价了该冲压成形的过程中的冲头3的变形和成形载荷。

55.在冲压成形解析中,使用了抗拉强度1180mpa级、板厚1.2mm的高张力钢板作为坯料9。如图2所示,设为成形对象的冲压成形品11为具有冲头底部13和在冲头底部13沿冲压

成形方向为凹状的凹形状部15的截面帽形状(hat cross section shape),各部位的尺寸如图2所示。需要说明的是,在冲头底部13形成的凹形状部15的深度设为3mm,比冲压成形品11的成形高度(=20mm)小而接近于板厚。

56.在实验中,将进行了如下冲压成形解析的实验作为发明例,所述冲压成形解析是使用图1所示的具备冲头3、冲模5、坯料保持架7而成的冲压成形模具1冲压成形出冲压成形品11的过程的冲压成形解析。在发明例中,冲压成形模具1的冲头3具有:冲头底成形面部3a;凹形状形成部3b;低杨氏模量构件设置区域部3d,在冲头底成形面部的下方设置有杨氏模量比冲头底成形面部3a低的低杨氏模量构件3c。

57.在冲压成形解析中,冲头3的材质设为fc250(灰铸铁(gray castiron)),其杨氏模量设为115gpa。另一方面,低杨氏模量构件3c的杨氏模量设为0.1gpa,设为比冲头3的冲头底成形面部3a的杨氏模量低的值。此外,低杨氏模量构件设置区域部3d包含凹形状形成部3b的正下方的范围,且冲压成形方向的投影面积a1设为凹形状形成部3b的投影面积a2的110%。

58.此外,作为比较对象,将进行了如下冲压成形解析的实验作为现有例,所述冲压成形解析是使用图3所示的具备冲头23、冲模5、坯料保持架7而成的以往的冲压成形模具21冲压成形出冲压成形品11的过程的冲压成形解析。

59.图7及图8示出成形下止点附近的冲头3、23及冲模5的冲压成形方向的变形量的现有例及发明例的结果。在图7所示的现有例中,在冲头23的凹形状形成部23b及冲模5的凹形状形成部5b的端缘附近观察到冲压成形方向的变形,变形量的最大值为约0.02mm。另一方面,在图8所示的发明例中,在冲头3的凹形状形成部3b的下方和冲模5的凹形状形成部5b的上方各自的大范围观察到冲压成形方向的变形,变形量的最大值为约0.05mm,与现有例相比较大地增加。

60.图9示出冲压成形过程中的成形行程与成形载荷之间的关系。根据图9,现有例及发明例中的成形载荷都随着成形开始(成形行程0mm)而逐渐增加,在成形下止点附近(成形行程约21~23mm)急剧增加。并且,如图9(a)、(b)所示,从成形开始至成形下止点附近(成形行程22.7mm)的现有例与发明例的成形载荷为大致相等的结果。然而,如图9(b)所示可知,在成形下止点附近,与现有例相比,发明例的成形载荷下降。

61.图10示出将成形下止点(成形行程23mm)处的现有例与发明例的成形载荷进行了比较的坐标图。根据图10,在发明例中,成为了成形载荷比现有例下降约2.0tonf的结果。

62.接下来,改变冲头3中的凹形状形成部3b的大小,改变包含凹形状形成部3b的正下方的范围的低杨氏模量构件设置区域部3d的投影面积a1与凹形状形成部3b的投影面积a2之比,将成形下止点处的成形载荷进行比较,结果如图11所示。

63.从图11可知,本发明的范围的低杨氏模量构件设置区域部3d的投影面积a1与凹形状形成部3b的投影面积a2之比为110%以上,成形载荷显著下降。需要说明的是,在低杨氏模量构件设置区域部3d从凹形状形成部3b的正下方偏离的情况下,与图11所示的投影面积a1与a2之比小于100%的结果相同,无法充分降低成形载荷。

64.需要说明的是,本实施例以沿冲压成形方向为凹状的凹形状部形成于冲头底部的冲压成形品为成形对象,但是以沿冲压成形方向为凸状的凸形状部形成于冲头底部的冲压成形品为成形对象的情况也同样,也确认到在成形下止点附近得到降低成形载荷的效果的

情况。

65.如以上所述,根据本发明的冲压成形模具1,对在冲头底部13形成有沿冲压成形方向为凹状的凹形状部15或为凸状的凸形状部的冲压成形品11进行冲压成形的情况下,使冲头3的冲头底成形面部3a向该冲头底成形面部3a的下方的低杨氏模量构件设置区域部3d侧挠曲,由此证实了能够降低成形下止点附近的成形载荷的情况。

66.产业上的可利用性

67.根据本发明,能够提供一种不需要复杂的机构、构造而能够降低沿冲压成形方向为凹状的凹形状部或为凸状的凸形状部形成于冲头底部的冲压成形品的冲压成形过程中的成形载荷的冲压成形模具。

68.标号说明

69.1 冲压成形模具

70.3 冲头

71.3a 冲头底成形面部

72.3b 凹形状形成部

73.3c 低杨氏模量构件

74.3d 低杨氏模量构件设置区域部

75.5 冲模

76.5a 冲头底成形面部

77.5b 凹形状形成部

78.7 坯料保持架

79.9 坯料

80.11 冲压成形品

81.13 冲头底部

82.15 凹形状部

83.21 冲压成形模具(现有构造)

84.23 冲头

85.23a 冲头底成形面部

86.23b 凹形状形成部

87.31 冲压成形模具

88.33 冲头

89.33a 冲头底成形面部

90.33b 凹形状形成部

91.33c 低杨氏模量构件

92.33d 低杨氏模量构件设置区域部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。