一种基于cnc的锯片双面磨的控制方法及装置

技术领域

1.本发明涉及打磨控制技术领域,尤其涉及一种基于cnc的锯片双面磨的控制方法及装置。

背景技术:

2.现有技术中锯片的打磨机构仍以单面磨为主,其工作原理一般直接用碗状的磨片抵住锯片的一个面进行打磨,一个面打磨完毕后,再进行另一面的打磨,这种打磨方式存在下述诸多问题:加工精度低、加工完后的锯片热变形量大,且表面粗糙,需要大量的后续加工。

3.而双面磨的装置理论上的结构较为简单,但其控制方法,尤其是在初始对锯片的定位,打磨过程中的监测及打磨深度的控制,还有打磨过程中磨片磨损后的补偿,目前尚未有完善的技术方案。

技术实现要素:

4.本发明目的在于克服上述现有技术的不足,提供一种基于cnc的锯片双面磨的控制方法及装置。

5.本发明的技术方案是:一种基于cnc的锯片双面磨控制方法,包括以下步骤:步骤一、通过一对激光定位器对锯片的夹持位置进行定位,使锯片的中心点与两磨片之间的中心点相重叠;上述步骤中,两激光定位器发出激光,夹持锯片的夹具进行左右的微调,直至两束激光均不受阻碍的通过锯片两侧,即使锯片的中心点与两磨片之间的中心点相重叠,完成对锯片的定位;步骤一中,两激光定位器主体在cnc系统控制下保持与锯片厚度相对应的间距,两激光定位器之间的中心点始终与两磨片之间的中心点相重叠;步骤二、定位完毕后,锯片前移,两磨片靠拢并分别与锯片的两侧面相抵接进行打磨;上述步骤中,锯片自转,两磨片自转且其边缘分别与锯片的两侧面相抵接进行打磨,锯片进行前后位移以调节打磨的位置,两磨片进行左右的微调以调节打磨的深度;该打磨过程中,通过一对摄像机采集打磨的图像,两激光定位器持续发出激光,对打磨过程进行实时检测和数据采集;步骤二中,提取图像中的两条激光与锯片侧面的经打磨的位置的间距,并根据摄像机的参数矩阵、和激光器定位器的参数矩阵,测算确定锯片被打磨的程度和数据,并根据该数据调整夹具和磨片的位置;步骤三、打磨过程中,磨片磨损后的补偿;上述步骤中,通过设置于夹具后方的两组压力感应器的反馈获得磨片磨损的参数,并提取摄像机图像中两磨片边缘和锯片侧面的间距,根据两组压力感应器的参数矩阵

和摄像机的参数矩阵测算两磨片的磨损程度参数,最终根据该磨片磨损参数对磨片位置微调进行补偿;步骤三中,两组压力感应器分别抵接在锯片被打磨处反方向的两侧,两组压力感应器分别呈线状排列并通过伸缩的滚珠与锯片的侧面相抵接,当磨片磨损已无法确实的与锯片进行抵接打磨时,两侧的压力感应器由滚珠传导的压力变化得到数据反馈;步骤四、打磨完毕后,由机械臂取出打磨完成的锯片,并置入新的待打磨锯片。

6.一种基于cnc的锯片双面磨,包括机架,所述机架上左右移动连接有两圆盘形磨片,两所述磨片分别通过独立的伺服电机进行对称的左右位移,所述机架前方还前后移动连接有一锯片夹具,所述锯片夹具上连接有驱动锯片进行旋转的伺服电机;两所述磨片和其对应的伺服电机分别固定于一第一滑动座上,所述锯片夹具固定于一第二滑动座上,所述第一滑动座和第二滑动座分别滑动连接在一t字形的底座上;所述锯片夹具由第一夹具和第二夹具组成,所述第一夹具和第二夹具移动连接夹具座上,所述夹具座固定在第二滑动座上;所述机架上还设有一挡板,所述挡板位于磨片和伺服电机之间,所述挡板上还具有与锯片相对应的避位槽;还包括一对激光定位器、一对微型防水摄像机和两组压力感应器,两激光定位器移动连接在导轨上;两微型防水摄像机对称设置于两磨片后方的挡板的避位槽后侧;两组压力感应器分别呈线状排列并通过伸缩的滚珠与锯片的两侧面相抵接。

7.具体的,所述第一夹具和第二夹具上都转动连接有一夹持盘,所述伺服电机连接在第一夹具上且其输出轴与第一夹具的夹持盘相连接。

8.具体的,所述第一夹具连接于夹具座上并通过丝杆组件和伺服电机进行位移,所述第二夹具通过电缸伸缩连接在夹具座上。

9.进一步的,两组压力感器分别通过支架固定在第一夹具和第二夹具的后方并与锯片的两侧面相抵接。

10.具体的,两激光定位器以两磨片间的中心点为基准进行对称的左右平移,所述导轨位于两第一滑动座之间的底座上。

11.本发明的有益效果是:本发明通过一对激光定位器、一对微型防水摄像机和两组压力感应器对锯片的定位、打磨和磨片磨损后的补偿量进行实时监测并反馈数据,配合cnc系统可同时精确控制锯片两个面的整个打磨过程,并设计了配套的装置,可克服现有技术中单面打磨锯片的诸多不足;另外,利用该控制方法对锯片进行双面打磨,还具有下述有益效果:同时对锯片的两个面进行打磨,加工效率高;锯片进行打磨时,两磨片仅以点接触的方式对锯片进行打磨,打磨过程中产生的热量少,打磨完毕后锯片的热变形量小;同时,以点接触的方式进行打磨还具有精度更高的优点;另外,由于锯片夹具和两磨片进行联动位移且由cnc系统进行控制,可根据工艺需求直接在锯片的两个面上打磨出弧形,且打磨出的锯片两个面更为光洁,可节省后续的加工步骤;最后,由于磨片仅以点接触的方式对锯片进行打磨,对电机的功率要求低,可节约制造成本,并节约能源。

附图说明

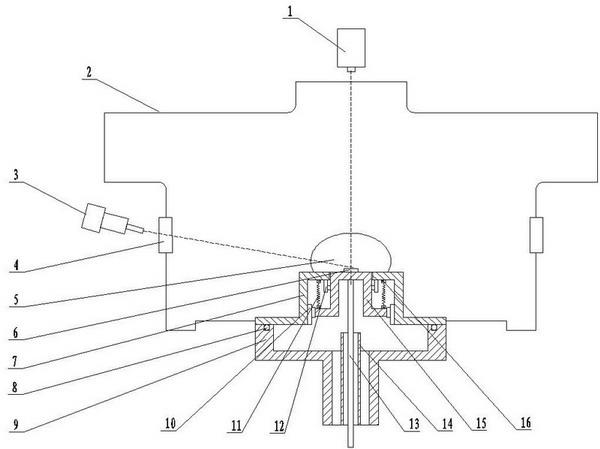

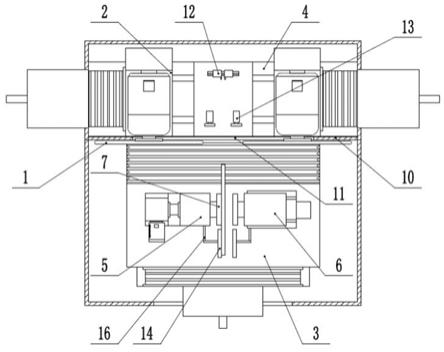

12.图1是本发明基于cnc的锯片双面磨的俯视图;图2是本发明基于cnc的锯片双面磨正面的局部结构示意图;图3是本发明单组压力感器的结构示意图。

13.图中:磨片1、第一滑动座2、第二滑动座3、底座4、第一夹具5、第二夹具6、夹持盘7、夹具座9、挡板10、避位槽11、激光定位器12、微型防水摄像机13、压力感应器14、滚珠15、支架16。

具体实施方式

14.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

15.一种基于cnc的锯片双面磨控制方法,包括以下步骤:步骤一、通过一组激光定位器对锯片的夹持位置进行定位,使锯片的中心点与两磨片之间的中心点相重叠;该步骤中,由于不同尺寸的锯片其厚度并不一致,因此打磨不同锯片前需要进行重新定位;一组激光定位器包括通过伺服电机驱动、并在导轨上进行左右平移的两激光定位器主体,两激光定位器主体在cnc系统控制下保持与锯片厚度相对应的间距,两激光定位器之间的中心点始终与两磨片之间的中心点相重叠;两激光定位器发出激光,夹持锯片的夹具进行左右的微调,直至两束激光均不受阻碍的通过锯片两侧,即使锯片的中心点与两磨片之间的中心点相重叠,完成对锯片的定位;具体的,所述夹具包括第一夹具和第二夹具,所述第一夹具连接于夹具座上并通过丝杆组件和伺服电机进行位移,所述第一夹具和第二夹具上都转动连接有与锯片相对应的夹持盘,所述第二夹具固定夹具座上且其夹持盘通过电缸进行伸缩,以此实现对锯片的夹持及左右的微调;步骤二、定位完毕后,锯片前移,两磨片靠拢并与锯片相抵接进行打磨;打磨过程中,锯片自转,两磨片自转且其边缘分别与锯片的两侧面相抵接进行打磨,锯片进行前后位移以调节打磨的位置,两磨片进行左右的微调以调节打磨的深度;该打磨过程中,通过一对摄像机采集打磨的图像,两激光定位器持续发出激光;上述步骤中,提取图像中的两条激光与锯片侧面的经打磨的位置的间距,并根据摄像机的参数矩阵、和激光器定位器的参数矩阵,测算确定锯片被打磨的程度和数据,并根据该数据调整夹具和磨片的位置;摄像机的参数矩阵、和激光器定位器的参数矩阵是根据标定得到的,具体测算由cnc完成;具体的,所述摄像机为微型防水摄像机,两所述摄像机对称设置于两磨片后方的挡板的避位槽后侧,避位槽与锯片的位置相对应;步骤三、打磨过程中,磨片磨损后的补偿;上述步骤中,通过设置于夹具后方的两组压力感应器的反馈获得磨片磨损的参数,两组压力感应器分别抵接在锯片被打磨处反方向的两侧,并提取摄像机图像中两磨片边缘和锯片侧面的间距,根据两组压力感应器的参数矩阵和摄像机的参数矩阵测算两磨片的磨损程度参数,最终根据该磨片磨损参数对磨片位置微调进行补偿;摄像机的参数矩阵、两组压力感应器的参数矩阵是根据标定得到的,具体测算由cnc完成;上述数据测算中,以压力感应器反馈的数据作为配合,主要是考虑到打磨过程中的水雾和粉尘可能会影响摄像机的实时监测;具体的,两组压力感应器分别呈线状排列并通过伸缩的滚珠与锯片的侧面相抵接,当磨片磨损已无法确实的与锯片进行抵接打磨时,两侧的压力感应器可由滚珠的压力变化得到数据反馈;步骤四、打磨完毕后,由机械臂取出打磨完成的锯片,并置入新的待打磨锯片。

16.结合图1和图2所示,一种基于cnc的锯片双面磨,包括机架,所述机架上左右移动连接有两圆盘形磨片1,两所述磨片1分别通过独立的伺服电机进行对称的左右位移,所述机架前方还前后移动连接有一锯片夹具,所述锯片夹具上连接有驱动锯片进行旋转的伺服

电机;两所述磨片1和其对应的伺服电机分别固定于一第一滑动座2上,所述锯片夹具固定于一第二滑动座3上,所述第一滑动座2和第二滑动座3分别滑动连接在一t字形的底座4上;所述锯片夹具由第一夹具5和第二夹具6组成,所述第一夹具5和第二夹具6上都转动连接有一夹持盘7,所述伺服电机连接在第一夹具5上且其输出轴与第一夹具5的夹持盘7相连接,所述第一夹具5连接于夹具座9上并通过丝杆组件和伺服电机进行位移,所述第二夹具6通过电缸伸缩连接在夹具座9上,所述夹具座9固定在第二滑动座3上,第二夹具6伸出后其夹持盘7与第一夹具5相配合对锯片进行夹持;所述机架上还设有一挡板10,所述挡板10位于磨片1和伺服电机之间,所述挡板10上还具有与锯片相对应的避位槽11;还包括一对激光定位器12、一对微型防水摄像机13和两组压力感应器14,两激光定位器12移动连接在导轨上以两磨片1间的中心点为基准进行对称的左右平移;所述导轨位于两第一滑动座2之间的底座4上,两微型防水摄像机13对称设置于两磨片1后方的挡板10的避位槽11后侧;结合图3所示,两组压力感应器14分别呈线状排列并通过伸缩的滚珠15与锯片的两侧面相抵接,两组压力感器分别通过支架16固定在第一夹具5和第二夹具6的后方并与锯片的两侧面相抵接。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。