技术特征:

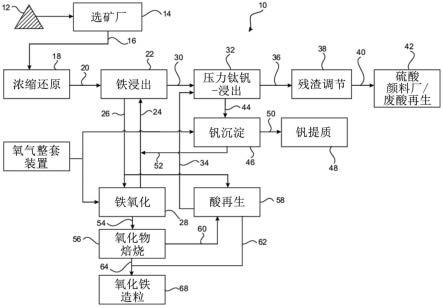

1.一种钒回收方法,该方法包括以下步骤:(i)将含有钒、钛和铁中的每一种的矿石或精矿输送至还原步骤以形成还原后的矿石或精矿;(ii)将所述还原后的矿石或精矿输送至铁浸出步骤以产生含铁的铁浸出液和含钒的铁浸出残渣;(iii)将所述含铁的铁浸出液输送至铁氧化步骤,由该步骤直接或间接产生铁产品;(iv)将步骤(ii)的所述铁浸出残渣输送至酸浸出步骤以产生含有钒的酸浸出液和含有钛的酸浸出残渣;(v)将所述含有钒的酸浸出液输送至钒回收步骤,由该步骤直接或间接产生钒产品;和(vi)将所述含有钛的酸浸出残渣输送至钛颜料生产工艺,由该工艺产生二氧化钛颜料。2.根据权利要求1所述的方法,其中使用还原气体或固体碳还原剂进行所述还原步骤。3.根据权利要求2所述的方法,其中:(i)所述固体碳还原剂是焦炭;(ii)以相对于铁还原所需的碳的化学计量的比表示,所述固体碳还原剂是浓度在约0.8至6.5之间的焦炭;或者(iii)以相对于铁还原所需的碳的化学计量的比表示,所述固体碳还原剂是浓度在约2.5至5之间的焦炭。4.根据前述权利要求中任一项所述的方法,其中碳的化学计量比为0.153(碳质量:精矿质量)。5.根据前述权利要求中任一项所述的方法,其中所述还原步骤在以下温度范围内进行:(i)约900℃至1200℃之间;或者(ii)约1000℃至1100℃之间。6.根据前述权利要求中任一项所述的方法,其中所述还原步骤的停留时间为:(i)约1至3小时之间;或者(ii)约2小时。7.根据权利要求2至6中任一项所述的方法,其中,所述还原气体是重整天然气。8.根据前述权利要求中任一项所述的方法,其中所述还原后的矿石或精矿中金属化铁的百分比为:(i)约50%至100%之间;或者(ii)约80%。9.根据前述权利要求中任一项所述的方法,其中如下所述进行所述铁浸出步骤(ii):(i)用氯化铁进行所述铁浸出步骤(ii);(ii)用浓度范围在约10%w/w至35%w/w之间的氯化铁进行所述铁浸出步骤(ii);(iii)用浓度范围在约25%w/w至35%w/w之间的氯化铁进行所述铁浸出步骤(ii);或者(iv)用浓度约为27.5%w/w的氯化铁进行所述铁浸出步骤(ii)。10.根据前述权利要求中任一项所述的方法,其中所述铁浸出步骤(ii)在大气压下、在

约60℃和110℃之间的温度进行。11.根据前述权利要求中任一项所述的方法,其中所述铁浸出步骤的停留时间为:(i)约30分钟至5小时之间的范围内;(ii)约30分钟至3小时之间的范围内;或者(iii)约1.0小时。12.根据前述权利要求中任一项所述的方法,其中在所述铁浸出步骤(ii)期间的固体含量在:(i)约3%w/w至10%w/w之间的范围内;或者(ii)约7%w/w至8%w/w之间的范围内。13.根据前述权利要求中任一项所述的方法,其中所述铁氧化步骤(iii)包括:(i)从铁浸出液中沉淀出氧化铁;或者(ii)在氧气气氛中、在高温高压下从铁浸出液中沉淀出氧化铁。14.根据权利要求13所述的方法,其中氧化铁沉淀的温度在:(i)约120℃和170℃之间;(ii)约130℃和160℃之间,并且压力为约6巴。15.根据权利要求13或14所述的方法,其中来自氧化铁沉淀的排放物的固体含量为:(i)约3%w/w至7%w/w的固体;(ii)约5.3%w/w。16.根据权利要求13至15中任一项所述的方法,其中将来自氧化铁沉淀的排放物转送至固液分离步骤。17.根据权利要求16所述的方法,其中将所述固液分离步骤的氧化铁产物输送至氧化物焙烧步骤,其中存在的氯化物被水解成氯化物的氧化物。18.根据权利要求17所述的方法,其中是啥氧化物焙烧步骤在约600℃至1100℃之间的温度进行。19.根据权利要求1至18中任一项所述的方法,其中如下进行所述酸浸出步骤(iv):(i)使用盐酸(hcl)进行所述酸浸出步骤(iv);(ii)使用浓度范围在约10%至32%(w/w)之间的hcl进行所述酸浸出步骤(iv);(iii)使用浓度范围在约10%至20%之间的hcl进行所述酸浸出步骤(iv);(iv)使用浓度约为13%的hcl进行所述酸浸出步骤(iv)。20.根据前述权利要求中任一项所述的方法,其中所述酸浸出步骤在如下温度进行:(i)约120℃和180℃之间的温度范围内;或者(ii)约155℃。21.根据前述权利要求中任一项所述的方法,其中酸浸出步骤在压力下进行。22.根据权利要求21所述的方法,其中还原后的矿石或精矿中金属化铁的百分比范围在约70%至100%之间。23.根据权利要求21或22所述的方法,其中酸浸出步骤(iv)的停留时间范围在:(i)约0.5小时至4小时之间;或者(ii)约3小时至3.5小时之间。24.根据前述权利要求中任一项所述的方法,其中酸浸出步骤期间的固体含量在:

(i)约10%w/w至30%w/w之间;(ii)约10%w/w至20%w/w之间;或者(iii)约15.3%w/w。25.根据前述权利要求中任一项所述的方法,其中在酸浸出步骤(iv)结束时的游离酸浓度范围在约10g/l至40g/l之间。26.根据前述权利要求中任一项所述的方法,其中钒回收步骤(v)包括钒沉淀部分和钒提质部分。27.根据权利要求26所述的方法,其中在所述钒沉淀部分中,步骤(iv)的酸浸出液被输送至在高温高压下运行的氧化沉淀工艺。28.根据权利要求27所述的方法,其中所述氧化沉淀工艺在氧气气氛下进行。29.根据权利要求26至28中任一项所述的方法,其中钒以钒酸铁的形式沉淀。30.根据权利要求29所述的方法,其中沉淀物中所含钒的产率>99%。31.根据权利要求26至30中任一项所述的方法,其中钒回收步骤(v)的钒提质部分包括在naoh中浸出,以产生偏钒酸钠水溶液,以及随后沉淀出偏钒酸铵晶体。32.根据权利要求31所述的方法,其中偏钒酸铵的沉淀通过以下方式实现:(i)添加硫酸铵和硫酸;或者(ii)添加氯化铵和盐酸。33.根据前述权利要求中任一项所述的方法,其中钒回收步骤(v)的钒产品的纯度为:(i)大于93%;或者(ii)在约99.3%至99.7%之间。34.根据权利要求26至33中任一项所述的方法,其中所述钒回收步骤(v)的所述钒提质部分还包括所述钒产品的干燥和氧化。35.根据权利要求34所述的方法,其中氧化步骤释放氨并产生五氧化二钒。36.根据前述权利要求中任一项所述的方法,其中步骤(vi)的钛颜料生产工艺包括对来自酸浸出步骤(iv)的浸出残渣进行提质以提供颜料级二氧化钛。37.根据权利要求36所述的方法,其中所述浸出残渣的提质包括:(i)对浸出残渣进行浓硫酸消解步骤;(ii)随后将该残渣在稀硫酸中进行浸出;和(iii)获得黑液,从中获得二氧化钛。38.根据权利要求37所述的方法,其中对获得的二氧化钛进行表面处理。

技术总结

一种钒回收方法(10),该方法包括:(i)将含有钒、钛和铁的矿石或精矿(12)输送至还原步骤(18),以形成还原后的矿石或精矿;(ii)将还原后的矿石或精矿输送至铁浸出步骤(22)以产生含有铁的铁浸出液(26)和含有钒的铁浸出残渣(30);(iii)将铁浸出液(26)输送至铁氧化步骤(28),以产生铁产品(68);(iv)将铁浸出残渣(30)输送至酸浸出步骤(32),以产生含有钒的酸浸出液(44)和含有钛的酸浸出残渣(36);(v)将酸浸出液(44)输送至钒回收步骤(46、48),由该步骤产生钒产品;和(vi)将酸浸出残渣(36)输送至钛颜料生产工艺(42),由该工艺产生二氧化钛颜料。颜料。颜料。

技术研发人员:达米安

受保护的技术使用者:TNG有限公司

技术研发日:2020.10.29

技术公布日:2022/7/10

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。