1.本实用新型涉及电子秤弹性体加工领域,特别涉及一种弹性体自动修磨平衡设备。

背景技术:

2.电子秤弹性体的作用是传递外力,它必须具有在受到相同力大小的时候,产生形变一样,因为应变片就粘贴在弹性体上面,弹性体的形变就是应变片的形变,同时它还须具有复位性,在外力消失的时候,可以自动复位,因此在弹性体上设有形变拱,用来保证弹性体形变一致,不同的弹性体的形变拱的形状不一致,例如,两个圆形穿孔之间通过方形穿槽连接贯通;两个圆形穿孔之间通过若干大小一致的圆形穿孔连接贯通;两个圆形穿孔之间通过若干大小不一的圆形穿孔连接贯穿。

3.通常弹性体使用数控铣床铣出,需要经过测量弹性体的弹性平衡,若测量不合格,需要对弹性体的圆形穿孔处进行轻微倒角,保证弹性体的弹性平衡。

4.但是,若测量完后,再次拿去加工,很容易导致加工不准确,需要进行大量多次返工,极其浪费时间,而且,无法保证加工打磨的切削量,很容易导致当弹性体平衡后,弹性体的形变拱处极其难看,影响弹性体整体外观。

技术实现要素:

5.本实用新型的目的是提供一种弹性体自动修磨平衡设备,具有适用于不同型号弹性体、测量数据精准、模仿电子秤工作进行测量、加工精度高的优点。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:

7.一种弹性体自动修磨平衡设备,其特征在于:包括放置台和位于放置台顶部测量装置、磨削装置、加压装置、除尘装置、控制装置;

8.所述测量装置固定位于放置台顶部,用于固定弹性体和对弹性体进行测量;

9.所述磨削装置固定位于测量装置与放置台之间,用于对固定位于测量装置上的弹性体进行加工;

10.所述加压装置固定位于测量装置的上方,用于对测量装置进行加压;

11.所述除尘装置位于磨削装置的下方,用于吸附磨削产生的灰尘;

12.所述控制装置用于控制测量装置、磨削装置和加压装置。

13.其中优选方案如下:

14.优选的:所述测量装置包括前侧竖截面呈冂型的固定块、秤盘、燕尾块,所述固定块前侧部上端开设有贯穿固定块前侧部至后侧部的燕尾槽,所述燕尾块滑移插接于燕尾槽内,所述弹性体前侧固定安装于燕尾块的顶部后侧,所述秤盘固定安装于弹性体的顶部后侧。秤盘与弹性体的顶部后侧固定连接,当秤盘受到向下的力,弹性体产生形变,秤盘测量弹性体的形变拱处所产生的力,并将形变拱四角处所产生的力的数据发送至控制装置。

15.优选的:所述磨削装置包括丝杆直线导轨滑台、放置板、两组无杆气缸、两组电机、

两个铣孔器、两组滑块与导轨,两组所述滑块与导轨分别纵向固定位于放置台顶部左侧与右侧,且沿固定块对称放置,所述丝杆直线导轨滑台纵向位于两组滑块与导轨之间,所述放置板固定位于两个滑块的顶部,所述放置板与丝杆直线导轨滑台传动连接,所述放置板位于固定块的后方,所述放置板顶部左侧与右侧分别固定安装有横向的无杆气缸,两组所述电机分别传动连接于两组无杆气缸的顶部,两组所述电机的转动轴均面向弹性体,两个所述铣孔器分别固定安装于两组电机的转动轴处。当需要对形变拱处进行修磨时,丝杆直线导轨滑台带动放置板上的两组无杆气缸前后移动,两组无杆气缸分别带动两组电机左右移动,两组电机单独工作,对形变拱处的圆形穿孔进行打磨倒角。

16.优选的:所述加压装置包括两根支撑杆、支撑板、四个气缸、若干砝码、四个增砣挂盘,两根所述支撑杆分别呈竖直状固定位于放置台顶部后侧,所述支撑板固定位于两根支撑杆顶部,四个所述气缸分别固定位于支撑板底部,四个所述气缸的伸缩杆均位于下方,四个所述增砣挂盘分别与四个气缸的伸缩杆固定连接,四个所述增砣挂盘分别对应秤盘的顶部四角处,若干所述砝码均匀放置于四个增砣挂盘上。四个气缸分别带动四个增砣挂盘下降,四个增砣挂盘上均设有等量的砝码,对秤盘进行加压。

17.优选的:所述除尘装置包括灰斗、连接管与抽风机,所述抽风机位于放置台后方,所述灰斗位于弹性体的正下方,且灰斗位于电机的转轴下方,所述固定块的后侧部上端燕尾槽处固定设有挡块,所述灰斗的前侧部与挡块的上端固定连接,所述灰斗、连接管与抽风机通过连接管连通。抽风机工作,将打磨产生的灰尘吸走。

18.优选的:所述固定块的内部顶壁开设有两个贯穿至燕尾槽的螺纹穿孔,每个所述螺纹穿孔内均螺纹连接有螺栓。拧紧螺栓,螺栓即可抵住燕尾块的底部,可有效防止燕尾块产生位移。

19.优选的:所述燕尾块与弹性体的连接处设有垫片,所述弹性体与秤盘的连接处设有垫块。设有不同的垫片,可根据不同弹性体,垫下不同的垫片,保证形变拱的中心对准电机转轴。

20.优选的:所述放置台顶部四角处固定设有支架,所述控制装置固定位于支架左侧上端,所述支架顶部固定设有报警装置,所述支架的左侧、右侧、后侧均设有玻璃板。设有玻璃板可有效保护操作人员,设有报警装置,可在设备发生故障时,及时通知操作人员。

21.优选的:四个所述增砣挂盘顶部与四个气缸伸缩杆底部之间均设有连接件,每个所述连接件均包括上固定板、下固定板、连接上固定板和下固定板的若干连接杆,若干所述连接杆分别圆周阵列于上固定板与下固定板之间,每个所述上固定板顶部均与气缸伸缩杆的底部固定连接,每个所述下固定板的底部均设有圆形穿孔,每个所述增砣挂盘的上端均滑移插接于其对应的下固定板的圆形穿孔内,每个所述增砣挂盘的顶部均设有限位板与下固定板的顶部相抵。当四个增砣挂盘下降时,四个增砣挂盘底部与秤盘的顶部相抵,气缸的伸缩杆继续伸长,四个增砣挂盘的上端在下固定板的圆形穿孔内滑移,使砝码的重量完全施加于秤盘上。

22.综上所述,本实用新型具有以下有益效果:

23.通过加压装置与测量装置的设置,能够起到有效发现弹性体受力不平衡的效果;通过磨削装置的设置,能够起到对弹性体进行进一步打磨,保证弹性体受力均匀的效果;通过控制装置的设置,能够起到有效协调测量装置、磨削装置、加压装置、除尘装置工作的效

果。本实用新型具有适用于不同型号弹性体、测量数据精准、模仿电子秤工作进行测量、加工精度高的优点。

附图说明

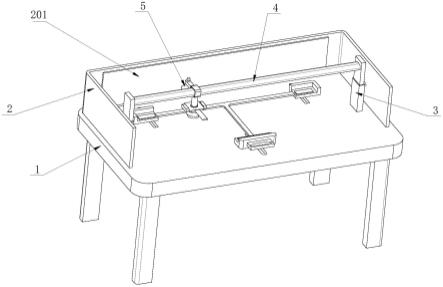

24.图1是实施例的整体结构造型示意图;

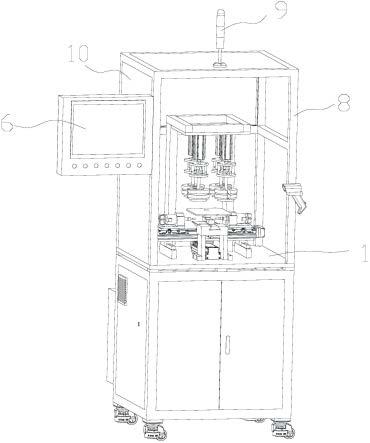

25.图2是实施例的整体结构造型示意图的右侧视图;

26.图3是实施例的测量装置的结构造型示意图;

27.图4是实施例的磨削装置与加压装置的结构造型示意图。

28.图中,1、放置台;2、测量装置;3、磨削装置;4、加压装置;5、除尘装置;6、控制装置;7、弹性体;8、支架;9、报警装置;10、玻璃板;11、扫描枪;211、固定块;212、秤盘;213、燕尾块;215、挡块;216、螺栓;217、垫片;218、垫块;311、丝杆直线导轨滑台;312、放置板;313、无杆气缸; 314、电机;315、铣孔器;316、滑块;317、导轨;411、支撑杆;412、支撑板;413、气缸;414、砝码;415、增砣挂盘;416、连接件;417、上固定板; 418、下固定板;419、连接杆;420、限位板;421、盘体;422、圆杆;511、灰斗;512、抽风机;513、连接管。

具体实施方式

29.以下结合附图对本实用新型作进一步详细说明。

30.其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

31.如图1-4所示,一种弹性体自动修磨平衡设备,包括放置台1和位于放置台1顶部测量装置2、磨削装置3、加压装置4、除尘装置5、控制装置6;

32.控制装置6用于控制测量装置2、磨削装置3和加压装置4,测量装置2固定位于放置台1顶部,磨削装置3固定位于测量装置2与放置台1之间,加压装置4固定位于测量装置2的上方,除尘装置5位于磨削装置3的下方。

33.测量装置2包括前侧竖截面呈冂型的固定块211、秤盘212、燕尾块213,固定块211固定位于放置台1顶部前侧中间位置,固定块211前侧部上端开设有贯穿固定块211前侧部至后侧部的燕尾槽,该燕尾槽害贯穿固定块211的底部,燕尾块213滑移插接于燕尾槽内,在固定块211的内部顶壁开设有两个贯穿至燕尾槽的螺纹穿孔,每个螺纹穿孔内均螺纹连接有螺栓216,每个螺栓216 的顶部均与燕尾块213的底部相抵,当需要固定燕尾块213时,拧紧螺栓216,螺栓216即可抵住燕尾块213的底部,可有效防止燕尾块213产生位移。

34.弹性体7前侧固定安装于燕尾块213的顶部后侧,秤盘212固定安装于弹性体7的顶部后侧。秤盘212与弹性体7的顶部后侧固定连接,当秤盘212受到向下的力,弹性体7产生形变,秤盘212测量弹性体7的形变拱处所产生的力。

35.由于电子秤的型号不同,因此,电子秤内使用的弹性体7便不一致,因此存在高度、长度均不一致的弹性体7,每个弹性体7在加工完成后,便会贴上条形码,用于区别,因此在燕尾块213与弹性体7的连接处设有垫片217,通过条形码区分不同的弹性体7,从而垫下与弹性体7相对应的垫片217,保证形变拱的中心对准电机314转轴,弹性体7与秤盘212的连接处设有垫块218,设有垫块218,即为了防止秤盘212与弹性体7顶部直接接触,导致接触面积

过大,造成测量误差。

36.当面对取出垫片217,弹性体7的中心依旧高于电机314转轴时,此时,更换与此弹性体7相对应的固定块211,即可保证弹性体7的中心与电机314转轴位于同一水平面上。

37.磨削装置3包括丝杆直线导轨317滑台311、放置板312、两组无杆气缸313、两组电机314、两个铣孔器315、两组滑块316与导轨317,两组滑块316与导轨317分别纵向固定位于放置台1顶部左侧与右侧,且沿固定块211对称放置,丝杆直线导轨317滑台311纵向位于两组滑块316与导轨317之间,放置板312 固定位于两个滑块316的顶部,放置板312与丝杆直线导轨317滑台311传动连接,放置板312位于固定块211的后方,放置板312顶部左侧与右侧分别固定安装有横向的无杆气缸313,两组电机314分别传动连接于两组无杆气缸313 的顶部,两组电机314的转动轴均面向弹性体7,两个铣孔器315分别固定安装于两组电机314的转动轴处。当需要对形变拱处进行修磨时,丝杆直线导轨317 滑台311带动放置板312上的两组无杆气缸313前后移动,两组无杆气缸313 分别带动两组电机314左右移动,两组电机314单独工作,对形变拱处的圆形穿孔进行打磨倒角。

38.加压装置4包括两根支撑杆411、支撑板、四个气缸413、若干砝码414、四个增砣挂盘415,两根支撑杆411分别呈竖直状固定位于放置台1顶部后侧,支撑板固定位于两根支撑杆411顶部,四个气缸413分别固定位于支撑板底部,四个气缸413的伸缩杆均位于下方,四个增砣挂盘415分别与四个气缸413的伸缩杆固定连接,四个增砣挂盘415分别对应秤盘212的顶部四角处,若干砝码414均匀放置于四个增砣挂盘415上,四个增砣挂盘415顶部与四个气缸413 伸缩杆底部之间均设有连接件416,每个连接件416均包括上固定板417、下固定板418、连接上固定板417和下固定板418的若干连接杆419,若干连接杆419 分别圆周阵列于上固定板417与下固定板418之间,每个上固定板417顶部均与气缸413伸缩杆的底部固定连接,每个下固定板418的底部均设有圆形穿孔,每个增砣挂盘415的上端均滑移插接于其对应的下固定板418的圆形穿孔,每个增砣挂盘415的顶部均设有限位板420与下固定板418的顶部相抵。增砣挂盘415是底部为圆形的盘体421,在盘体421的顶部设有圆杆422,当四个增砣挂盘415下降时,四个增砣挂盘415底部与秤盘212的顶部相抵,气缸413的伸缩杆继续伸长,四个增砣挂盘415的上端在下固定板418的圆形穿孔内滑移,使砝码414的重量完全施加于秤盘212上。

39.由于弹性体7的长度不一致,因此下固定板418的圆形穿孔直径为圆杆的 2倍,当需要调整时,可方便移动圆杆,确保四个增砣挂盘415对准秤盘212的四角。

40.除尘装置5包括灰斗511、连接管513与抽风机512,抽风机512位于放置台1后方,灰斗511位于弹性体7的正下方,且灰斗511位于电机314的转轴下方,固定块211的后侧部上端燕尾槽处固定设有挡块215,灰斗511的前侧部与挡块215的上端固定连接,灰斗511与抽风机512通过连接管513连通,抽风机512工作,将打磨产生的灰尘吸走。

41.放置台1顶部四角处固定设有支架8,支架8的左侧、右侧、后侧均设有玻璃板10,可有效保护操作人员,支架8顶部固定设有报警装置9,设有报警装置9,可在设备发生故障时,及时通知操作人员。

42.在支架8的前侧部的右侧设有扫描枪11,控制装置6固定位于支架8左侧上端,控制装置6包括计算模块、存储模块,控制装置6的信号输出端分别与四根气缸413的信号输入端、丝杆直线导轨317滑台311的信号输入端、两组无杆气缸313的信号输入端、两组电机314

的信号输入端、抽风机512的信号输入端电性连接,控制装置6的信号输入端分别与扫描枪11的信号输出端、秤盘212的信号输出端电性连接。扫描枪11用于将弹性体7上的条码扫描至控制装置6内,控制装置6根据扫描的弹性体7,从存储模块内调出扫描的弹性体7 的数值,进行磨削装置3的进给量的初始调整。

43.四个气缸413分别带动砝码414,依次放置与秤盘212的四个角顶部,秤盘 212将四个角的数据发送至控制装置6,计算模块将秤盘212测量到的秤盘212 四角的数据进行分析,即,按照放置顺序进行对比,若两个角的数据对比之后,对比值在0.04%内,则达标,若对比值不在0.04%内,则磨削装置3需要对着两个角对应的形变拱处进行打磨,其打磨时的进给量为对比后数值的0.95倍。

44.具体实施过程:

45.s1、取出需要进行加工的弹性体7,使用扫描枪11对弹性体7的条码进行扫描,识别并确认为待加工型号;

46.s2、操作人员将弹性体7的前侧与燕尾块213的后侧顶部安装,且在安装时垫入与弹性体7相适应的垫片217;

47.s3、操作人员将垫块218安装于弹性体7的顶部后侧,并将秤盘212安装于垫块218的顶部;

48.s4、手动将燕尾块213滑移插接于固定块211顶部的燕尾槽中,使燕尾块 213的后侧部与挡块215相抵,旋转固定块211内部顶壁的螺栓216,使螺栓216 的顶部与燕尾块213的底部相抵,达到固定燕尾块213的作用;

49.s5、启动设备,设备开始运行;

50.s6、四个气缸413分别带动砝码414,依次放置与秤盘212的四个角顶部,秤盘212将四个角的数据发送至控制装置6,控制装置6对数据进行分析计算,分析数值不在0.04%内;

51.s7、丝杆直线导轨317滑台311带动放置板312上的两组无杆气缸313前后移动,使两组电机314的转轴对准需要磨削的孔位,两组无杆气缸313分别带动两组电机314左右移动,两组电机314单独工作,对形变拱处的圆形穿孔进行磨削,磨削进给量为对比后数值的0.95倍;

52.s8、磨削装置3退出;

53.s9、四个气缸413分别带动砝码414,依次放置与秤盘212的四个角顶部,秤盘212将四个角的数据发送至控制装置6,控制装置6对数据进行分析计算,分析数值不在0.04%内;

54.s10、此时分析的数据如果达到0.04%以内,则完成此工序,如果没有达到,再重复s6-s8,直至达到要求的标准。

55.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。