1.本发明涉及软磁性金属粉末、软磁性金属烧成体及线圈型电子部件。

背景技术:

2.在专利文献1中记载有关于层叠线圈的发明,其特征在于,在磁性体中,使树脂浸渗于fe-si-cr合金颗粒彼此之间的空隙中。

3.在专利文献2中记载有关于软磁性合金粉末的发明,其特征在于,含有将fe、ni、co和si各自的含量控制在特定范围内的fe-ni系颗粒。

4.现有技术文献

5.专利文献1:日本特开2012-238840号公报

6.专利文献2:日本特开2008-135674号公报

技术实现要素:

7.发明想要解决的技术问题

8.本发明的目的在于提供一种软磁性金属粉末等,其能够提供包含于电感l以及q值足够高且难以产生镀敷伸长并且不易短路的线圈型电子部件中、且磁导率μ以及电阻率ρ较高的软磁性金属烧成体。

9.用于解决技术问题的手段

10.本发明的第一观点所涉及的软磁性金属粉末,其包含由fe-ni-si-m系合金构成的软磁性金属颗粒,上述fe-ni-si-m系合金进一步包含p,m为选自b、co、mn、ti、zr、hf、nb、ta、mo、mg、ca、sr、ba、zn、al和稀土元素中的1种以上,在上述fe-ni-si-m系合金中,以fe、ni、si及m的合计含量为100质量%计,包含15.0质量%以上且55.0质量%以下的ni,2.0质量%以上且6.0质量%以下的si,2.0质量%以上且40.0质量%以下的m,100ppm以上且5000ppm以下的p。

11.本发明的第二观点所涉及的软磁性金属粉末,其包含由fe-ni系合金构成的软磁性金属颗粒,上述fe-ni系合金进一步包含cr,上述fe-ni系合金进一步包含si和/或m,m为选自b、co、mn、ti、zr、hf、nb、ta、mo、mg、ca、sr、ba、zn、al和稀土元素中的1种以上,在上述fe-ni系合金中,以fe、ni、si、m和cr的合计含量为100质量%计,包含小于2.0质量%的cr。

12.上述fe-ni系合金还可以包含p,在上述fe-ni系合金中,以fe、ni、si、m和cr的合计含量为100质量%计,可以包含100ppm以上且5000ppm以下的p。

13.以下的记载是对第一观点所涉及的软磁性合金粉末和第二观点所涉及的软磁性金属粉末通用的记载。

14.m可以为co。

15.上述软磁性金属粉末的平均粒径(d50)可以为1.5μm以上且15.0μm以下。

16.本发明的第一、第二观点所涉及的软磁性金属烧成体包含第一、第二观点所涉及的软磁性金属粉末。

17.包含上述软磁性金属粉末的软磁性金属烧成体的磁导率μ和电阻率ρ容易变高。

18.本发明的第一、第二观点所涉及的线圈型电子部件是具有磁性素体和内置于上述磁性素体的线圈导体的线圈型电子部件,上述磁性素体由第一、第二观点所涉及的软磁性金属烧成体构成。

19.磁性素体由上述的软磁性金属烧成体构成的线圈型电子部件成为电感l以及q值足够高,难以引起镀敷伸长而难以短路的线圈型电子部件。

20.上述软磁性金属颗粒可以被包覆膜包覆,上述包覆膜中的与上述软磁性金属颗粒接触的层也可以包含si或含si的氧化物。

21.上述包覆膜中的与上述软磁性金属颗粒接触的层也可以进一步包含p。

22.上述包覆膜的平均厚度可以为5nm以上且60nm以下。

23.本发明的第三观点所涉及的线圈型电子部件,其为具有磁性素体和内置于上述磁性素体的线圈导体的线圈型电子部件,上述磁性素体包含软磁性金属颗粒,上述软磁性金属颗粒中的cr的含量小于2.0质量(不含0质量%),上述软磁性金属颗粒被包覆膜包覆,上述包覆膜由与上述软磁性金属颗粒接触的第一层以及与上述第一层相接的第二层构成,上述第一层包含si或含si的氧化物,上述第二层包含cr。

24.也可以将上述第一层的平均厚度设为d1,将上述第二层的平均厚度设为d2,0.5≤d2/d1≤1.5。

25.d2可以为2.5nm以上且30nm以下。

26.以下的记载为对上述所有的线圈型电子部件通用的记载。

27.上述磁性素体可以包含软磁性金属颗粒和树脂,上述树脂可以填充于上述软磁性金属颗粒间的间隙空间。

28.上述树脂可以是酚醛树脂或环氧树脂。

附图说明

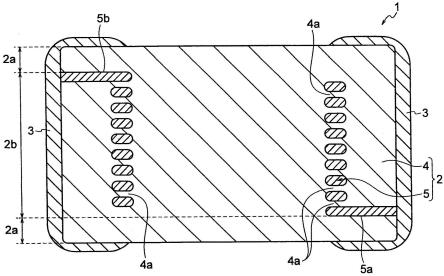

29.图1是本发明的一个实施方式所涉及的层叠线圈。

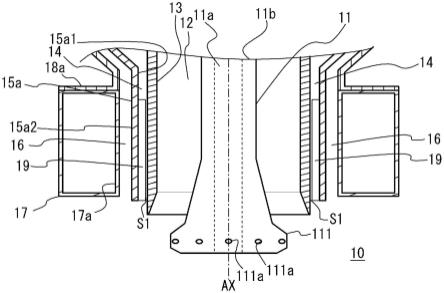

30.图2是磁性素体的截面示意图。

31.图3是实施例103中的层间部的sem图像。

32.图4是实施例104中的层间部的sem图像。

33.图5是实施例103中的bf像。

34.图6是实施例103中的bf像。

35.图7是实施例103中的c测绘图像(mapping image)。

36.图8是实施例103中的c测绘图像。

37.图9是实施例103中的si测绘图像。

38.图10是实施例103中的si测绘图像。

39.图11是实施例103中的o测绘图像。

40.图12是实施例103中的o测绘图像。

41.图13是磁性素体中的软磁性金属颗粒的截面示意图。

42.符号说明

[0043]1……

层叠线圈

[0044]2……

元件

[0045]

2a

……

表面部

[0046]

2b

……

中央部

[0047]3……

端子电极

[0048]4……

磁性素体

[0049]

4a

……

层间部

[0050]5……

线圈导体

[0051]

5a、5b

……

引出电极

[0052]

11

……

软磁性金属颗粒

[0053]

11a

……

软磁性金属颗粒主体

[0054]

11b

……

氧化覆膜

[0055]

12

……

间隙空间

[0056]

13

……

树脂

[0057]

14

……

空隙

具体实施方式

[0058]

以下,基于附图所示的实施方式对本发明进行说明。

[0059]

《软磁性金属粉末》

[0060]

(第一实施方式)

[0061]

第一实施方式所涉及的软磁性金属粉末为多个软磁性金属颗粒的集合体。软磁性金属颗粒由fe-ni-si-m系合金构成。fe-ni-si-m系合金进一步包含p。m为选自b、co、mn、ti、zr、hf、nb、ta、mo、mg、ca、sr、ba、zn、al和稀土元素中的1种以上。m优选为co。在本实施方式中,在fe-ni-si-m系合金中,将fe、ni、si和m的合计含量设为100质量%计,其它元素的含量除了p、o之外,可以分别为0.15质量%以下。o的含量可以为0.5质量%以下。cr的含量可以小于0.1质量%,也可以为0.03质量%以下。

[0062]

而且,ni的含量为15.0质量%以上且55.0质量%以下,si的含量为2.0质量%以上且6.0质量%以下,m的含量为2.0质量%以上且40.0质量%以下。进而,p的含量为100ppm以上且5000ppm以下,即0.0100质量%以上且0.5000质量%以下。

[0063]

ni的含量可以为22.0质量%以上且42.0质量%以下。si的含量可以为2.5质量%以上且5.5质量%以下,也可以为2.5质量%以上且4.0质量%以下。m的含量可以为5.0质量%以上且32.0质量%以下。p的含量可以为300ppm以上2000ppm以下。

[0064]

通过使用由具有上述组成的软磁性金属颗粒构成的软磁性金属粉末来制作软磁性金属烧成体,与使用由不具有上述组成的软磁性金属颗粒构成的软磁性金属粉末来制作软磁性金属烧成体的情况相比,能够得到磁导率μ以及电阻率ρ较高的软磁性金属烧成体。

[0065]

特别地,在si的含量过少的情况下,存在电阻率降低的倾向。这是由于难以适当地维持热处理后的软磁性金属颗粒的氧化状态。

[0066]

本实施方式所涉及的软磁性金属粉末的平均粒径(d50)可以为1.5μm以上且15.0μm以下,也可以为2.0μm以上且15.0μm以下,还可以为5.0μm以上且10.0μm以下。通过使软磁性金属粉末的平均粒径在上述范围内,容易得到磁导率μ以及电阻率ρ较高的软磁性金属烧

成体。平均粒径(d50)的测定方法没有特别限制。例如,可以使用激光衍射散射法。需要说明的是,构成软磁性金属粉末的软磁性金属颗粒的形状没有特别限制。

[0067]

《软磁性金属烧成体》

[0068]

本实施方式所涉及的软磁性金属烧成体具有通过烧成使多个软磁性金属颗粒相互连接的结构。具体而言,通过烧成而相互接触的软磁性金属颗粒中所含的元素与其它元素(例如o)发生反应,多个软磁性金属颗粒彼此经由由该反应引起的键而连接。在本实施方式所涉及的软磁性金属烧成体中,通过热处理使来自软磁性金属粉末的软磁性金属颗粒相互连接,但各软磁性金属颗粒几乎不进行晶粒生长。即,各软磁性金属颗粒的粒径几乎不变化。

[0069]

需要说明的是,软磁性金属烧成体中所含的软磁性金属颗粒的粒径可以通过利用sem或stem等对软磁性金属烧成体的截面进行图像分析来计算出软磁性金属颗粒的面积,作为与该面积相当的圆的直径(当量圆直径)而计算出的值。

[0070]

关于软磁性金属烧成体所包含的软磁性金属颗粒的组成及粒径,除了o的含量以外,与上述的软磁性金属粉末的组成相同。关于o的含量,可以为0.5质量%以下。

[0071]

《线圈型电子部件》

[0072]

本实施方式所涉及的线圈型电子部件可以是层叠线圈型电子部件。本实施方式所涉及的线圈型电子部件例如可以是图1所示的层叠线圈。

[0073]

如图1所示,本实施方式的层叠线圈1具有元件2和端子电极3。元件2具有在磁性素体4的内部以三维且螺旋状埋设有线圈导体5的结构。在元件2的两端形成有端子电极3,该端子电极3经由引出电极5a、5b与线圈导体5连接。另外,元件2由埋设有线圈导体5的中央部2b以及存在于中央部2b的层叠方向(z轴方向)上下且未埋设线圈导体5的表面部2a构成。另外,在本实施方式中,将磁性素体4中的层叠方向上的线圈导体5彼此的中间部设为层间部4a。

[0074]

元件2的形状是任意的,但通常设为长方体状。另外,其尺寸也没有特别限制,根据用途设为适当的尺寸即可。例如可以为0.2~2.5mm

×

0.1~2.0mm

×

0.1~1.2mm。

[0075]

端子电极3的材质只要是导电体即可,没有特别限制。例如,可使用ag、cu、au、al、ag合金、cu合金等。特别是ag廉价且低电阻因此优选使用。端子电极3可以包含玻璃粉。另外,端子电极3也可以具有形成于元件2之上且由上述金属、或者上述金属和玻璃粉构成的金属层、以及形成于该金属层上并由导电性树脂构成的树脂层的2层结构。导电性树脂所含有的金属的种类没有特别限制。例如,可以举出ag。另外,端子电极3也可以对表面实施镀敷。例如,也可以适当地实施cu镀敷、ni镀敷和/或sn镀敷。

[0076]

线圈导体5以及引出电极5a、5b的材质只要是导电体即可,可以设为任意的材质。例如,可使用ag、cu、au、al、ag合金、cu合金等。特别是ag廉价且低电阻,因此优选使用。

[0077]

如图2所示,磁性素体4可以由软磁性金属颗粒11和树脂13构成。通过存在树脂13,容易提高电感l和q值。进而,层叠线圈不易短路。图2是磁性素体4的截面示意图。另外,将磁性素体4中的软磁性金属颗粒11以外的部分设为间隙空间12。并且,在间隙空间12填充树脂13,未填充树脂13的部分成为空隙14。另外,在填充树脂之前的阶段,间隙空间12全部是空隙14。

[0078]

软磁性金属颗粒11也可以被包覆膜包覆。具体而言,如图13所示,软磁性金属颗粒

11可以由软磁性金属颗粒主体11a和包覆软磁性金属颗粒主体11a的氧化覆膜11b构成。进一步,本实施方式的包覆软磁性金属颗粒主体11a的氧化覆膜11b优选包含由含si的氧化物构成的层,优选软磁性金属颗粒主体11a与由含si的氧化物构成的层接触。通过包覆软磁性金属颗粒主体11a的氧化覆膜11b包含由含si的氧化物构成的层,软磁性金属颗粒11彼此之间的绝缘性变高,从而q值提高。另外,通过包覆软磁性金属颗粒主体11a的氧化覆膜11b包含由包含si的化合物构成的层,从而也能够防止形成fe的氧化物。

[0079]

软磁性金属颗粒主体11a由上述的fe-ni-si-m系合金构成。特别地,认为在p的含量在规定的范围内的情况下,可适当地控制构成热处理后的磁性素体4的软磁性金属颗粒11的氧化状态、即氧化覆膜11b的包覆率或厚度等。在由上述含si的氧化物构成的层进一步包含p的情况下,氧化覆膜11b的包覆率或厚度等更容易被适当控制。其结果,热处理后的磁性素体4表现出高的电阻率,而且能够发挥规定的磁特性。因此,本实施方式的磁性素体4适合作为与线圈导体5直接接触的磁性素体。

[0080]

树脂13的种类是任意的。可以是酚醛树脂或环氧树脂。在树脂13为酚醛树脂或环氧树脂的情况下,特别是在间隙空间12中容易填充树脂13。另外,树脂13是酚醛树脂的情况下廉价且容易处理,因而优选。

[0081]

通过将树脂13填充于间隙空间12,层叠线圈1的强度(特别是抗弯强度)变高。另外,通过软磁性金属颗粒11彼此之间的绝缘性进一步提高,电感l和q值容易提高。进一步,可靠性及耐热性提高。

[0082]

在此,层叠线圈1的元件2中的、树脂13最难以被填充到间隙空间12的部分是层间部4a。因此,如果在层间部4a的间隙空间12中填充有树脂13,则可以说在层叠线圈1的整个元件2中充分地填充有树脂13。

[0083]

对包覆软磁性金属颗粒主体11a的氧化覆膜11b是否包含由含si的氧化物构成的层、以及树脂13是否填充于间隙空间12进行确认的方法没有特别限制。例如,进行sem-eds测定以及stem-eds测定,能够通过目视确认包覆软磁性金属颗粒主体11a的氧化覆膜11b是否包含由含si的氧化物构成的层、以及树脂13是否填充于间隙空间12。

[0084]

在此,图3是后述的实施例103的层间部的sem图像,图4是后述的实施例104的层间部的sem图像(倍率10000倍)。由图3和图4可知,在软磁性金属颗粒以外存在树脂,填充间隙空间。

[0085]

进一步,图5~图12是表示后述的实施例103的层间部的stem-eds测定结果的附图。图5是利用stem得到的明场像(bf像,bright field image)(倍率20000倍)。图6是利用stem得到的明场像(bf像)(倍率500000倍)。图7是利用stem-eds得到的c测绘图像(倍率20000倍)。图8是利用stem-eds得到的c测绘图像(倍率500000倍)。图9是利用stem-eds得到的si测绘图像(倍率20000倍)。图10是利用stem-eds得到的si测绘图像(倍率500000倍)。图11是利用stem-eds得到的o测绘图像(倍率20000倍)。图12是利用stem-eds得到的o测绘图像(倍率500000倍)。

[0086]

由图5~图12可知,树脂13被填充到层间部的间隙空间12中并被固化。进一步,可知si实质上仅存在于软磁性金属颗粒11,c实质上仅存在于间隙空间12。

[0087]

另外,在后述的实施例103中,如图13所示,存在包覆软磁性金属颗粒主体11a的氧化覆膜11b。氧化覆膜11b包含si氧化物层。si实质上仅存在于软磁性金属颗粒主体11a和氧

化覆膜11b。另外,si的氧化物实质上仅存在于氧化覆膜11b。需要说明的是,si氧化物层11b主要是由si的氧化物构成的层。

[0088]

需要说明的是,氧化覆膜11b的厚度没有特别限制。si氧化物层也可以与软磁性金属颗粒主体11a接触。例如,氧化覆膜11b可以仅由si氧化物层构成,也可以是si氧化物层与其它的氧化物层的多层结构。与软磁性金属颗粒主体11a接触的si氧化物层实质上仅由si的氧化物构成。氧化覆膜11b的厚度及各层的厚度可以使用stem-eds测定图像进行测定。在本实施方式中,包覆层的平均厚度、即氧化覆膜11b整体的平均厚度可以为5nm以上且60nm以下。需要说明的是,上述平均厚度为至少对50个软磁性金属颗粒11测定氧化覆膜11b的厚度的情况下的厚度的平均值。

[0089]

氧化覆膜11b的形成方法没有特别限制。例如,可以通过烧成本实施方式所涉及的软磁性金属粉末来形成。另外,氧化覆膜11b的厚度以及各氧化物层的厚度可通过烧成温度或时间等烧成条件或退火条件等进行控制。需要说明的是,氧化覆膜11b越厚、间隙空间12越小,则树脂13的填充量越降低。另外,优选si的氧化物实质上仅包含于氧化覆膜11b,夹在比氧化覆膜11b靠外侧的两个软磁性金属颗粒11之间的部分(间隙空间12)中几乎不存在。

[0090]

在本实施方式的层叠线圈1中,构成磁性素体4的软磁性材料(软磁性金属颗粒11)的电阻率高。这是因为软磁性金属颗粒主体11a被氧化覆膜11b包覆。进一步,在间隙空间12填充有树脂13的情况下,电镀液难以侵入间隙空间12。因此,在填充有树脂13的情况下,即使在镀敷后也难以短路,容易具有高的电感l。进一步,层叠线圈1的强度(特别是抗弯强度)也提高。

[0091]

另外,层间部4a(中央部2b)的截面中的间隙空间12的面积比率相对于sem观察图像整体优选为5.0%以上且35.0%以下。间隙空间12的面积比率除了能够通过软磁性金属颗粒的粒径分布控制之外,还能够通过控制生坯芯片中的粘合剂树脂的树脂量、形成生坯芯片时的成型压力、烧成条件、退火条件等来进行控制。另外,如果软磁性金属颗粒的平均粒径(d50)为相同程度,存在间隙空间越大、填充的树脂的量越多,电感l变得越小、但q值和抗弯强度变得越大的倾向。

[0092]

《软磁性金属粉末的制造方法》

[0093]

对软磁性金属粉末的制造方法的一例进行说明。在本实施方式中,软磁性金属粉末可以使用与公知的软磁性金属粉末的制作方法同样的方法得到。具体而言,可以使用气体雾化法、水雾化法、旋转盘法等制作软磁性金属粉末。其中,从容易得到具有所期望的磁特性的软磁性金属粉末的观点出发,优选使用水雾化法。

[0094]

在水雾化法中,将熔融的原料(熔融金属)通过设置于坩埚底部的喷嘴作为线状的连续的流体而供给,对所供给的熔融金属吹送高压的水,使熔融金属液滴化,并且骤冷而得到微细的粉末。

[0095]

在本实施方式中,例如将fe、ni、si和co的各原料熔融,将在该熔融物中添加有p的物质通过水雾化法进行微粉化,从而能够制造本实施方式所涉及的软磁性金属粉末。另外,在原料中,例如在fe的原料中包含p作为杂质的情况下,也可以调整作为杂质的p的含量和所添加的p的量的合计,制造包含目标量的p的软磁性金属粉末。或者,也可以使用p的含量不同的多种fe的原料,通过水雾化法对调整了p的含量的熔融物进行微粉化。

[0096]

《软磁性金属烧成体及线圈型电子部件的制造方法》

[0097]

首先,对本实施方式所涉及的软磁性金属烧成体的制造方法的一例进行说明。向通过上述方法得到的软磁性金属粉末中添加粘合剂,制作造粒粉。粘合剂的种类没有特别限制。例如可以举出丙烯酸树脂。将得到的造粒粉成型,得到成型体。对成型压力没有特别限制。例如,也可以为3ton/cm2以上且10ton/cm2以下。接着,进行脱粘合剂。脱粘合剂时的保持温度和保持时间没有特别限制。例如也可以设为300℃以上且450℃以下、0.5小时以上且2.0小时以下。接着,将脱粘合剂后的成型体进行烧成而得到软磁性金属烧成体。还原性气氛的种类没有特别限制。例如,可以举出氢浓度为0.1%以上且3.0%以下的n2气体与h2气体的混合气体气氛等。烧成温度和烧成时间没有特别限制。例如,可以设为550℃以上且850℃以下、0.5小时以上且3.0小时以下。烧成时间越长、还原性气氛中的氢浓度越低,则包覆软磁性金属粉末的包覆膜(氧化覆膜11b)的厚度越厚。

[0098]

在使用主要包含fe、si、cr且ni、m等其它元素的含量小的fe-si-cr系的软磁性金属粉末的情况下,通过在含有氧的气氛中在400~900℃下进行烧成来提高电阻率。这是为了形成由si和/或cr构成的绝缘性高的氧化膜。但是,在使用本实施方式所涉及的软磁性金属粉末的情况下,在含有氧的气氛中进行烧成的情况下,容易优先生成氧化铁。其结果,软磁性金属粉末的电阻率反而降低,并且最终得到的线圈型电子部件的电感l降低。

[0099]

进而,也可以对得到的软磁性金属烧成体进行退火处理(热处理)。退火处理的条件没有特别限制。例如也可以设为500℃以上且800℃以下、0.5小时以上且2.0小时以下。热处理时的气氛也没有特别限制。例如,可以设为氧浓度为0.05%以上且21.0%以下的气氛。

[0100]

另外,脱粘合剂和烧成可以在大气中那样的氧化气氛中进行。但是,优选在氧化力比大气气氛弱的气氛下、例如氮气氛下或氮和氢的混合气氛下进行。由此,能够较高地维持软磁性金属颗粒的电阻率,同时提高磁性素体的密度,进一步提高磁导率等。另外,容易在软磁性金属颗粒的表面形成si氧化覆膜,难以形成fe的氧化物。其结果,能够防止由fe的氧化引起的电感l的降低。

[0101]

需要说明的是,热处理后的软磁性金属颗粒所包含的p量与热处理前的软磁性金属颗粒所包含的p量一致。

[0102]

进一步,通过在所得到的软磁性金属烧成体上卷绕线圈等可以得到线圈型电子部件。制作线圈型电子部件的方法没有特别限制,可以使用本技术领域中使用的方法。

[0103]

《层叠线圈型电子部件的制造方法》

[0104]

作为层叠线圈型电子部件的制造方法的一例,对图1所示的层叠线圈型电子部件的制造方法进行说明。首先,将得到的软磁性金属粉末与溶剂、粘合剂等添加剂一起进行浆料化,制作糊剂。然后,使用该糊剂,形成在烧成后成为磁性素体(软磁性金属烧成体)的生片。接着,在所形成的生片上,以规定的图案形成成为线圈导体的银(ag)等。接着,在层叠多个形成有线圈导体图案的生片之后,经由通孔将各线圈导体图案接合,由此得到线圈导体形成为三维的且螺旋状的生坯层叠体。

[0105]

对得到的层叠体进行热处理(脱粘合剂工序和烧成工序),由此除去粘合剂,得到软磁性金属粉末中包含的软磁性金属颗粒相互连接而固定的(一体化的)烧成体(元件)。脱粘合剂工序中的保持温度(脱粘合剂温度)只要是粘合剂能够分解而作为气体除去的温度即可,没有特别限制。例如,也可以为300℃以上且450℃以下。另外,脱粘合剂工序中的保持时间(脱粘合剂时间)也没有特别限制。例如,可以是0.5小时以上且2.0小时以下。

[0106]

烧成工序中的保持温度(烧成温度)只要是构成软磁性金属粉末的软磁性金属颗粒相互连接的温度即可,没有特别限制。可以为550℃以上且850℃以下。另外,烧成工序中的保持时间(烧成时间)也没有特别限制。可以是0.5小时以上且3.0小时以下。

[0107]

另外,热处理后的软磁性金属颗粒中所包含的磷(p)量与热处理前的软磁性金属颗粒中所包含的磷(p)量一致。

[0108]

另外,在本实施方式中,优选调整脱粘合剂和烧成中的气氛。

[0109]

也可以在烧成后进行退火处理(热处理)。进行退火处理时的条件没有特别限制。例如可以在500~800℃下进行0.5~2.0小时。另外,退火后的气氛也没有特别限制。

[0110]

需要说明的是,上述热处理后的软磁性金属颗粒的组成与上述热处理前的软磁性金属粉末的组成实质上一致。

[0111]

接着,在元件上形成端子电极。形成端子电极的方法没有特别限制,通常将成为端子电极的金属(ag等)与溶剂或粘合剂等添加剂一起进行浆料化来制作。

[0112]

接着,在磁性素体包含树脂的情况下,通过使树脂浸渗于元件,从而向间隙空间填充树脂。浸渗树脂的方法没有特别限制。例如,可以举出利用真空浸渗的方法。

[0113]

真空浸渗是通过使上述的层叠线圈的元件浸渍在树脂中,进行气压控制来进行的。树脂通过降低气压而侵入元件所包含的磁性素体内部。并且,由于从磁性素体的表面到内部存在间隙空间,因此通过毛细管现象的原理,树脂经由间隙空间侵入到磁性素体内部,特别是树脂最难以侵入的层间部,从而在间隙空间填充树脂。进而,通过加热使树脂固化。加热条件根据树脂的种类而不同。

[0114]

树脂的种类没有特别限制。优选最终在间隙空间填充树脂。例如,特别是在使用酚醛树脂或环氧树脂的情况下,树脂充分侵入到磁性素体内部(特别是层间部)的间隙空间,固化后也容易充分地填充到间隙空间。进而,即使加热也不会容易地分解,因此耐热性也高。与此相对,在使用有机硅树脂的情况下,树脂特别成为在表面部的软磁性金属颗粒的表面呈膜状存在的状态,树脂难以充分地侵入磁性素体内部(特别是层间部)的间隙空间。进一步,若在300℃以上进行加热,则树脂会分解,因此耐热性也低。

[0115]

最终得到的层叠线圈型电子部件的磁性素体中的树脂的含量优选为0.5重量%以上且3.0重量%以下。另外,树脂的含量例如可以通过使浸渗时的树脂溶液浓度、浸渗时间、浸渗次数等变化来控制。

[0116]

在本实施方式中,能够在树脂的填充后对端子电极实施电解镀敷。由于树脂填充于间隙空间,因此即使将磁性素体投入到电镀液中,电镀液也难以侵入磁性素体内部。因此,即使在镀敷后也不会在层叠线圈型电子部件内部产生短路,电感l被保持得较高。

[0117]

(第二实施方式)

[0118]

以下,对第二实施方式进行说明,但对于没有特别记载的方面,与第一实施方式相同。

[0119]

第二实施方式所涉及的软磁性金属粉末为多个软磁性金属颗粒的集合体。软磁性金属颗粒由fe-ni系合金构成。fe-ni系合金进一步包含cr。而且,fe-ni系合金进一步包含si和/或m。在包含m的情况下,优选m为co。而且,在本实施方式中,在fe-ni系合金中,将fe、ni、si、m以及cr的合计含量设为100质量%,则cr的含量小于2.0质量%。cr的含量可以为0.1质量%以上且1.8质量%以下,也可以为0.5质量%以上且1.5质量%以下。

[0120]

特别是通过使cr的含量在上述的范围内,磁导率μ和电阻率ρ变高。

[0121]

另外,第二实施方式所涉及的软磁性金属粉末还可以包含p。以fe、ni、si、m和cr的合计含量为100质量%,可以包含100ppm以上且5000ppm以下的p,也可以包含200ppm以上且2000ppm以下的p。

[0122]

而且,ni的含量可以为15.0质量%以上且80.0质量%以下,也可以为15.0质量%以上且55.0质量%以下。在包含si的情况下,si的含量可以为1.0质量%以上且6.0质量%以下,也可以为2.0质量%以上且6.0质量%以下,也可以为2.0质量%以上且4.0质量%以下。在包含m的情况下,m的含量可以为1.0质量%以上且50.0质量%以下,也可以为2.0质量%以上且40.0质量%以下。

[0123]

进一步,ni的含量可以为22.0质量%以上且42.0质量%以下。si的含量可以为2.5质量%以上且5.5质量以下,也可以为2.5质量%以上且4.0质量%以下。m的含量可以为5.0质量%以上且32.0质量%以下。p的含量可以为300ppm以上且2000ppm以下。

[0124]

(第三实施方式)

[0125]

以下,对第三实施方式进行说明,但关于没有特别记载的方面,与第一实施方式及第二实施方式相同。

[0126]

在第三实施方式中,关于软磁性金属颗粒的组成,除了cr的含量小于2.0质量%(不含0质量%)以外,没有特别限制。也可以是第二实施方式的软磁性金属颗粒。

[0127]

第三实施方式所涉及的线圈型电子部件为使用包含该软磁性金属颗粒的软磁性金属粉末制作的线圈型电子部件,该线圈型电子部件是具有磁性素体和内置于磁性素体的线圈导体的线圈型电子部件,磁性素体包含软磁性金属颗粒,软磁性金属颗粒被包覆膜包覆,包覆膜由与上述软磁性金属颗粒接触的第一层和与第一层相接的第二层构成,第一层包含si或含si的氧化物,第二层包含cr。

[0128]

软磁性金属颗粒所包覆的包覆膜(氧化覆膜11b)由第一层和第二层构成,各自的组成为上述的组成,由此由软磁性金属颗粒构成的软磁性金属烧成体的磁导率μ和电阻率ρ提高。而且,具有包含软磁性金属颗粒的磁性素体的线圈型电子部件的q值以及电感l提高。

[0129]

但是,在软磁性金属颗粒中的cr的含量为2.0质量%以上的情况下,磁导率μ大幅降低。并且线圈型电子部件的q值及电感l也降低。

[0130]

与软磁性金属颗粒相比,第一层中si的含量可以较多,fe的含量可以较少。与软磁性金属颗粒相比第二层中si、cr、ni的含量可以较多,fe的含量可以较少。

[0131]

将第一层的平均厚度设为d1,将第二层的平均厚度设为d2,可满足0.5≤d2/d1≤1.5。通过d2/d1在上述范围内,容易形成适当厚度的氧化覆膜,软磁性金属烧成体的磁导率μ和电阻率ρ容易变得良好。

[0132]

d2可以为2.5nm以上且30nm以下,也可以为5nm以上且20nm以下。通过d2为30nm以下,软磁性金属颗粒的磁导率μ容易提高,线圈型电子部件的q值和电感l也容易提高。另外,通过d2为2.5nm以上,软磁性金属颗粒的电阻率ρ容易提高,也容易抑制线圈型电子部件的镀敷伸长。

[0133]

使磁性素体中包含的软磁性金属颗粒被上述的包覆膜包覆的方法没有特别限制。例如,除了在软磁性金属粉末的阶段形成第一层和第二层的方法以外,还可以举出通过烧成在软磁性金属颗粒的表面形成第一层和第二层的方法。通过在还原性气氛中对含有si和

cr的软磁性金属颗粒进行烧成,从而可以在软磁性金属颗粒的表面形成第一层和第二层。需要说明的是,如果烧成温度相同,则烧成时间越长、烧成气氛中的氢浓度越低,则第一层、第二层就都越厚。如果烧成时间相同,则烧成温度越高、烧成气氛的氢浓度越低,则第二层就越厚。进而,软磁性金属颗粒中所含的cr的含量越多,则第二层越厚。

[0134]

第二实施方式的线圈型电子部件所包含的软磁性金属颗粒也可以被与第三实施方式的线圈型电子部件所包含的软磁性金属颗粒同样的包覆膜所包覆。

[0135]

以上,对本发明的实施方式进行了说明,但本发明并不限定于上述的实施方式,可以在本发明的范围内以各种方式进行改变。

[0136]

需要说明的是,作为线圈型电子部件,已知有变压器、扼流线圈、线圈等。另外,本实施方式所涉及的线圈型电子部件可以以电感器、阻抗等用途适合用于便携设备等各种电子设备的电源电路等。

[0137]

实施例

[0138]

以下,使用实施例更详细地说明本发明,但本发明并不限定于这些实施例。

[0139]

(实验例1)

[0140]

首先,作为原料分别准备了fe-ni合金、fe单质、ni单质、si单质、m单质。各合金和/或单质的形状为铸锭、厚块或喷丸。接着,将这些原料以成为表1~表3所示的组成的方式进行混合,收纳于配置于水雾化装置内的坩埚中。另外,表3的实施例2b~2p是除了变更了实施例2的m的种类这一点以外其它都在相同条件下实施的实施例。

[0141]

接着,在惰性气氛下,使用设置在坩埚外部的工作线圈,通过高频感应将坩埚加热至1600℃以上,熔融、混合坩埚中的铸锭、厚块或喷丸,从而得到熔融金属。需要说明的是,磷的含量的调整通过在将软磁性金属粉末的原料进行熔融、混合时调整fe单质的原料中所含的磷的量来进行。

[0142]

接着,使高压(50mpa)的水流与从设置于坩埚的喷嘴以形成线状的连续的流体的方式供给的熔融金属进行碰撞,在进行液滴化的同时进行急冷,通过脱水、干燥、分级,由此制作了由fe-ni-si-m系合金颗粒构成的软磁性金属粉末。该软磁性金属粉末的平均粒径(d50)成为表1~表3中记载的值。

[0143]

通过icp分析法对得到的软磁性金属粉末进行组成分析,结果确认各实施例及比较例中使用的软磁性金属粉末成为表1~表3中记载的组成。进而,确认了实质上不包含fe、ni、si、m及p以外的元素、例如cr等。

[0144]

向得到的软磁性金属粉末中添加作为粘合剂的丙烯酸树脂,制作造粒粉。使用该造粒粉,以成为外径13mm

×

内径6mm

×

高度2.7~3.3mm的圆环形状的方式,以成型压力6ton/cm2进行成型。接着,在惰性气氛下,将成型体保持于400℃进行脱粘合剂,之后在还原性气氛(氢浓度1.0%的n2气体与h2气体的混合气体气氛)下,将脱粘合剂后的成型体在750℃-1h的条件下进行烧成,得到烧成体。需要说明的是,上述的惰性气氛为n2气体气氛,上述还原性气氛为n2气体与h2气体的混合气体气氛。另外,上述混合气体气氛中的氢浓度为1.0%。进而,在氧分压为1%的气氛下,以700℃-1h的条件对得到的烧成体进行热处理,从而得到评价用的烧成体。

[0145]

对于所得到的评价用的烧成体,通过以下的方法测定磁导率(μ)和电阻率(ρ)。

[0146]

磁导率使用射频(rf)阻抗/材料分析仪(安捷伦科技公司制:4991a),通过同轴法

在f=2mhz下测定。

[0147]

对于表1中p的含量为50ppm的各比较例(比较例8、比较例1、比较例10、比较例12)的μ,计算p的含量以外的条件同等的试样中的μ的增加比例(δμ/μ)。将δμ/μ为20.0%以上的试样设为良好。

[0148]

在表2的比较例3、4、实施例2、5~6、5a、6a中,对于si的含量为1.5质量%的比较例3的μ,计算出使si的含量等变化的试样中的δμ/μ。将δμ/μ为20.0%以上的试样设为良好。

[0149]

在表2的比较例5、6a、6、实施例7~10、7a、9a中,相对于co的含量为1.0质量%的比较例5的μ,计算出使co的含量等变化的试样中的δμ/μ。将δμ/μ为20.0%以上的试样设为良好。

[0150]

在表2的比较例7、7a、实施例11、12中,相对于ni的含量为56.0质量%的比较例7的μ,计算出使ni的含量等变化的试样中的δμ/μ。将δμ/μ为20.0%以上的试样设为良好。

[0151]

在表3中,相对于p的含量为50ppm的比较例1的μ,计算出p的含量和m的种类以外的条件相同的试样中的μ的增加比例(δμ/μ)。将δμ/μ为20.0%以上的试样设为良好。

[0152]

ρ是在得到的烧成体的两面涂布in-ga电极,用超高电阻计(advantest公司制:r8340)测定直流电阻,由烧成体的体积及直流电阻计算出ρ。将ρ为1.0e06ω

·

m以上的情况设为良好。

[0153]

表1

[0154]

[0155]

表2

[0156][0157]

表3

[0158][0159]

根据表1、表3,p的含量为100ppm以上且5000ppm以下的各实施例,与除了p的含量为50ppm这一点以外其它都为相同条件的比较例相比,μ及ρ良好。与此相对,p的含量为50ppm的比较例的ρ变低。另外,p的含量为6000ppm的比较例与除了p为100~5000ppm这一点以外其它为相同条件的实施例相比,存在μ变低、ρ也变低的倾向。

[0160]

根据表2,各成分的含量在规定的范围内的各实施例与ni、si和/或co的含量在规定的范围外的各比较例相比,存在μ和ρ变得良好的倾向。

[0161]

(实验例2)

[0162]

实验例2除了作为原料进一步准备了cr单质、以及确认了软磁性金属粉末实质上不包含fe、ni、si、m、cr和p以外的元素以外,其它与实验例1同样地实施。

[0163]

在表4~表6中,相对于cr的含量为2.0质量%的比较例537的μ,计算出cr的含量小于2.0质量%的试样中的μ的增加比例(δμ/μ)。将δμ/μ为20.0%以上的试样设为良好。

[0164]

表4的实施例538~542为由比较例537主要改变cr的含量得到的实施例。表4的实施例543~546、544a为由实施例540主要改变si的含量得到的实施例。表5的实施例547~550为由实施例540改变了p的含量的实施例。表6的实施例540b~540p是由实施例540改变了m的种类这一点以外其它在相同条件下实施的实施例。

[0165]

[表4]

[0166]

表4

[0167][0168]

[表5]

[0169][0170]

[表6]

[0171][0172]

根据表4~表6,cr的含量低于2.0质量%的各实施例与cr的含量为2.0质量%的比较例537相比,μ和ρ良好。

[0173]

(实验例3)

[0174]

将实验例1中制作的软磁性金属粉末与溶剂、粘合剂等添加物一起进行浆料化,制作糊剂。将软磁性金属粉末的种类示于表7~表10。然后,使用该糊剂形成在烧成后成为磁性素体的生片。在该生片上形成规定图案的ag导体(线圈导体),通过进行层叠,由此制作厚度0.8mm的生坯层叠体。

[0175]

接着,将得到的生坯层叠体切断成2.0mm

×

1.2mm形状,得到生坯层叠线圈。对于得到的生坯层叠线圈,在惰性气氛(n2气体气氛)下、400℃下进行脱粘合剂处理。然后,在表7~表9中记载的试样中,在还原性气氛(n2气体与h2气体的混合气体气氛(氢浓度1.0%))下以750℃-1h的条件进行烧成,得到烧成体。在表10中记载的试样中,在表10中记载的烧成温度、烧成时间和烧成气氛下进行烧成,从而得到烧成体。在得到的烧成体的两侧端面涂布端子电极用糊剂,并进行干燥,在氧分压为1%的气氛下,在700℃下进行1小时的烧结处理,形成端子电极,从而得到层叠线圈(烧结品)。

[0176]

接着,在下表7~表10中记载的实施例和比较例中,对得到的各烧结品进行树脂浸渗。具体而言,将酚醛树脂或环氧树脂的原料混合物进行真空浸渗,然后加热使树脂以150℃-2h固化,从而填充树脂。另外,使树脂固化时,原料混合物中所含的溶剂等蒸发。其后,实施电解镀敷,并在端子电极上形成ni镀敷层和sn镀敷层。

[0177]

另外,酚醛树脂的原料混合物是将约50重量%的酚类(c7h8o.ch2o.c4h

10

o)

x

、约38重量%的乙二醇单丁基醚、约11重量%的1-丁醇、约0.20重量%的甲醛以及约0.1%的间甲酚混合而成的混合物。环氧树脂的原料混合物是将萘型环氧树脂、固化剂、溶剂(甲苯)等混合而成的混合物。

[0178]

然后,对于各实施例及比较例的层叠线圈,使用lcr计(hewlett packard公司制:4285a),以f=2mhz、i=0.1a测定电感l及q值。另外,表7~表10中记载的l和q值分别是30个层叠线圈的l和q值的平均值。

[0179]

对于表7,相对于p的含量为50ppm的比较例(比较例102、103)的l,计算出p的含量以外的条件相同的层叠线圈中的l的增加比例(δl/l)。将δl/l为20.0%以上的情况设为良好。

[0180]

对于表8,在比较例111、112、实施例111~113、111a、112a中,相对于si的含量为1.5质量%的比较例111的l,计算出使si的含量等变化的试样中的δl/l。将δl/l为20.0%以上的试样设为良好。

[0181]

在比较例113~115、实施例114~117、114a、116a中,相对于co的含量为1.0质量%的比较例113的l,计算出使co的含量等变化的试样中的δl/l。将δl/l为20.0%以上的试样设为良好。

[0182]

在比较例116、117、实施例118、119中,相对于ni的含量为56.0质量%的比较例116的l,计算出使ni的含量等变化的试样中的δl/l。将δl/l为20.0%以上的试样设为良好。

[0183]

对于表9,相对于p的含量为50ppm的比较例102的l,计算出p的含量和m的种类以外的条件相同的试样中的δl/l。将δl/l为20.0%以上的试样设为良好。

[0184]

关于表10,在表8中也记载了的使实施例116的烧成条件变化的实施例121~126中,计算出相对于表8中也记载了的比较例113的δl/l。将δl/l为20.0%以上的试样设为良好。

[0185]

将层叠线圈的q值为40.0以上的情况设为良好。

[0186]

对于各实施例和比较例的层叠线圈,评价镀敷伸长。镀敷伸长的评价通过观察层叠线圈的外观来进行。将完全没有观察到镀敷伸长的情况记为a,将观察到镀敷伸长为50μm以下的情况记为b,将镀敷伸长超过50μm且小于400μm的情况记为c,将镀敷伸长为400μm以上的情况记为d,并记载于表7~表10中。在实验例3和后述的实验例4中,将镀敷伸长的评价为a或b的情况设为良好,将为a的情况设为特别良好。

[0187]

对于各实施例和比较例的层叠线圈,测定短路率。针对各试样制作30个层叠线圈,使用lcr计测定短路的层叠线圈的数量,计算出短路率。在短路率为3%以下的情况下,即为0/30的情况为良好。

[0188]

对于表10中记载的层叠线圈,测定了包覆膜的平均厚度。关于包覆膜的平均厚度的测定,适当组合进行了层间部的截面中的利用了stem-eds的倍率20000倍下的7μm

×

7μm的尺寸下的观察、以及倍率500000倍下的0.3μm

×

0.3μm的尺寸下的观察。具体而言,在层间部的截面中,使用stem-eds测定至少50个软磁性金属颗粒11的包覆膜的厚度,并进行平均。

[0189]

[0190]

[0191]

[0192][0193]

根据表7、表9,由比较例1、比较例2的软磁性金属粉末制作的层叠线圈的l和q值没有成为适当的值。进一步,镀敷伸长也成为比表7、表9的各实施例差的结果。

[0194]

根据表8、实施例111~119、实施例111a、112a、114a、116a和比较例111~117,在使用比较例3~7、6a、7a的软磁性金属粉末制作层叠线圈的情况下,与使用实施例2~12、5a、6a、7a、9a的软磁性金属粉末制作层叠线圈的情况相比,成为l和/或q值低的结果。进一步,在使用si的含量过小的比较例3的软磁性金属粉末的情况下,镀敷伸长和短路率也成为较差的结果。

[0195]

根据表10、实施例116、121~126,存在烧成时间越短、烧成气氛的氢浓度越高,烧成体的μ变得越高、ρ变得越低的倾向。进一步,存在层叠线圈的l变高、包覆膜变薄的倾向。

[0196]

需要说明的是,表7~表9中记载的实施例中的包覆膜的平均厚度确认为40nm左右。

[0197]

(实验例4)

[0198]

对于实施例103、实施例104的层叠线圈,确认了有无向层间部的间隙空间填充树脂。具体而言,使用sem以倍率10000倍、13μm

×

10μm的尺寸拍摄层间部的截面照片并进行观察。图3是实施例103的层叠线圈中的层间部的sem图像,图4是实施例104的层叠线圈中的层间部的sem图像。可知实施例103、实施例104均在层间部的间隙空间填充有树脂。

[0199]

进一步,对于实施例103的层叠线圈,使用stem-eds,以比上述测定更高倍率的倍率20000倍以7μm

×

7μm的尺寸进行观察。进一步,以倍率500000倍、0.3μm

×

0.3μm的尺寸进行观察。将结果示于图5~图12。图5是倍率20000倍下的bf像;图6是倍率500000倍下的bf像;图7是倍率20000倍下的c测绘图像;图8是倍率500000倍下的c测绘图像;图9是倍率20000倍下的si测绘图像;图10是倍率500000倍下的si测绘图像;图11是倍率20000倍下的o测绘图像;图12是倍率500000倍下的o测绘图像。

[0200]

由这些图像可知,软磁性金属颗粒主体被作为包覆膜的一种的氧化覆膜包覆,氧化覆膜中的与软磁性金属颗粒主体接触的层由si或含si的氧化物构成。进一步,可知si实质上仅包含于软磁性金属颗粒主体及包覆膜,c实质上仅包含于填充于间隙空间的树脂中。另外,在表7~表9所记载的全部的实施例中,确认了包覆膜的平均厚度为5nm以上且60nm以下。

[0201]

(实验例5)

[0202]

将在实验例2中制作的软磁性金属粉末与溶剂、粘合剂等添加物一起进行浆料化,制作糊剂。以下,与实验例3同样地制作了层叠线圈。关于烧成条件,在表11~表13中记载的试样中,在还原性气氛(n2气体与h2气体的混合气体气氛(氢浓度1.0%))下以750℃-1h的条件进行烧成,得到烧成体。在表14中记载的试样中,在表14中记载的烧成温度、烧成时间和烧成气氛下进行烧成,得到烧成体。将层叠线圈的q值为40.0以上的情况设为良好。

[0203]

另外,在表11~表14中记载的层叠线圈中,与表10中记载的层叠线圈同样地观察包覆膜。然后,测定d1、d2,计算出d2/d1。需要说明的是,在表11~表14中记载的全部实施例中都确认(实施例116、116c除外)到与软磁性金属颗粒相比第一层中si的含量更多,fe的含量更少,以及与软磁性金属颗粒相比第二层中si、cr、ni的含量更多,fe的含量更少。

[0204]

在实验例5中,相对于cr的含量为2.0质量%的比较例(比较例601、602)的l,计算出cr的含量小于2.0质量%且树脂的种类与比较例相同的层叠线圈中的l的增加比例(δl/l)。将δl/l为20.0%以上的情况设为良好。

[0205]

[0206]

[0207]

[0208][0209]

根据表11~表13,由比较例537的软磁性金属粉末制作的层叠线圈的l和q值没有成为适当的值。另外,由不含cr的实施例9的软磁性金属粉末制作的实施例116、116c的层叠

线圈成为包覆膜仅由第一层构成的构造。而且,与fe的含量和cr的含量以外都为相同条件的其它实施例相比,成为q值低的结果。

[0210]

由表12可知,如果cr的含量相同,存在si的含量越多,d1变得越大、d2变得越小的倾向。

[0211]

根据表14、实施例608、631~636可知,存在烧成时间越短、烧成气氛的氢浓度越高,烧成体的μ变得越高、ρ变得越低的倾向。进一步,存在层叠线圈的l变高、包覆膜变薄的倾向。另外,根据实施例608、637~640可知,存在烧成温度越高、烧成气氛的氢浓度越低,烧成体的μ变得越低、ρ变得越高的倾向。进一步,存在层叠线圈的l变低、包覆膜变厚、d2/d1变高的倾向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。