1.本发明涉及食品、药品、工业制品等的包装领域中使用的层叠薄膜。更详细地,涉及:在使用了由塑料瓶再利用的聚酯树脂的基材薄膜层上依次具有无机薄膜层和保护层而成的层叠薄膜、且阻隔性和粘接性优异、且用于实施蒸煮杀菌那样严苛的湿热处理后的用途也具有优异的阻气性的层叠薄膜。

背景技术:

2.近年来,以欧洲为代表的世界各国中,针对削减使用一次性塑料的规范不断在强化。在该背景下,有对资源循环的国际意识提高、新兴国家中的垃圾问题不断深刻化。因此,对于食品、药品等所要求的塑料制包装材料,从3r(减量化、再利用、可循环(recycle,reuse,reduce))的观点出发,寻求环保型的制品。

3.作为前述对环境友好的包装材料所要求的性能,可以举出如下性能:由再利用材料构成;具有阻断各种气体、能延长美味期限的阻气性能;使用环境负荷少的材料(例如不使用有机溶剂、材料的用量本身少);等。

4.作为代表性的再利用材料,已知有由塑料瓶再利用的聚酯树脂,且已知有如下技术:在不有损生产率、品质的情况下,由低聚物含量少的塑料瓶来源的聚酯树脂制成因静电所致的问题少的卷绕瓶身标签用聚酯薄膜(例如参照专利文献1)。由于今后的环境限制的提高,而预计这种作为薄膜用途的需要扩大。

5.另一方面,在需要阻断水蒸气、氧等各种气体的食品用途中,通常使用了在由塑料构成的基材薄膜的表面形成有由铝等构成的金属薄膜、由氧化硅、氧化铝等无机氧化物构成的无机薄膜而成的阻气性层叠体。其中,就无需使用铝箔、进而透明而能确认内容物而言,广泛使用了形成有氧化硅、氧化铝、它们的混合物等无机氧化物的薄膜(无机薄膜层)。

6.对于由前述再利用材料和无机薄膜构成的阻气薄膜,提出了一种层叠薄膜,其使用由塑料瓶再利用的聚酯树脂,为低热收缩性且厚度不均小,由此形成具备了无机薄膜层和密封层的阻气性层叠薄膜时,体现良好的阻气性(例如专利文献2)。然而,上述现有技术中,未研究涉及能延长美味期限的蒸煮处理等杀菌处理后的界面粘接性的研究,也未研究关于蒸煮处理后的阻隔性能。

7.作为蒸煮处理后也维持阻隔性、粘接性的手段,报道了,在基材薄膜与例如由蒸镀法形成的无机薄膜层之间,设置由含噁唑啉基水溶性聚合物构成的覆盖层(例如参照专利文献3)。在基材薄膜与无机薄膜之间设置覆盖层也可以在基材的制膜过程中连续地进行,预计比在无机薄膜上形成保护层的情况可大幅降低成本。然而,上述构成的情况下,覆盖层本身无阻气性,对阻气性的贡献大多仅依赖于无机薄膜层,因此,存在阻气性不充分的问题。

8.针对上述问题,尝试了在无机薄膜上进一步设置具有阻气性的保护层。例如可以举出:在无机薄膜上涂布水溶性高分子、以及无机层状化合物和金属醇盐或者其水解物,通过溶胶凝胶法,在无机薄膜上形成含有无机层状化合物的无机物与水溶性高分子的复合体

的方法;在无机薄膜上涂布含间苯二甲基聚氨酯的层叠体(例如参照专利文献4)。

9.可以通过设置覆盖层、无机薄膜层、保护层来维持蒸煮处理后的阻隔性能、形成层压层叠体时的各层界面的粘接性,但对于基材、涂布材料,并未意识到使用环境负荷少的材料,担心对环境的负荷大。进而,未研究对于高温下的蒸煮处理时的薄膜白化。即,薄膜如果被暴露于高温,则由于基材中的低聚物析出、覆盖/保护层的凹凸变形而发生薄膜白化,担心对外观、印刷性造成不良影响。本发明人等发现特别是使用塑料瓶来源的树脂来形成薄膜的情况下,也存在原本的雾度就高,蒸煮后雾度值会进一步上升。

10.现有技术文献

11.专利文献

12.专利文献1:日本特开2012-91862号公报

13.专利文献2:日本专利第6500629号公报

14.专利文献3:日本专利第5560708号公报

15.专利文献4:日本专利第4524463号公报

技术实现要素:

16.发明要解决的问题

17.上述专利文献2中,未研究对于蒸煮那样严苛的湿热处理后的阻气性、粘接性。上述专利文献3中,阻气性能不充分。上述专利文献4中,未研究蒸煮处理后的薄膜外观的恶化。

18.本发明是以上述现有技术的课题为背景而作出的。

19.即,提供:在使用了由塑料瓶再利用的聚酯树脂的基材薄膜层上依次具有无机薄膜层和保护层而成的环保型的层叠薄膜、且在蒸煮杀菌那样严苛的湿热处理后阻隔性和粘接性也优异、且在蒸煮处理后薄膜的外观恶化也少的层叠薄膜。

20.用于解决问题的方案

21.本发明人等发现:通过制成由柔软性/粘接性优异的特定的覆盖层或特定的阻隔保护层夹持无机薄膜层的构成的层叠薄膜,可以改善处理前的阻气性能,且在严苛的湿热处理后也可以维持其阻隔性和粘接性,进一步发现:通过将环境负荷少的塑料瓶来源的聚酯树脂用于基材,从而蒸煮处理后的白化少,完成了本发明。

22.即,本发明包含以下的构成。

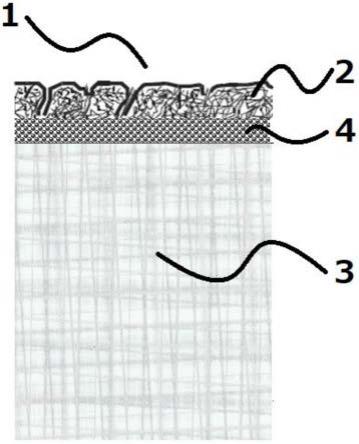

23.(1)一种层叠薄膜,其特征在于,在基材薄膜的至少单面具有无机薄膜层、且在该无机薄膜层上具有含有聚氨酯树脂的保护层,前述层叠薄膜满足下述(a)~(c)的特征。

24.(a)前述基材薄膜含有由塑料瓶再利用的聚酯树脂50重量%以上。

25.(b)将前述层叠薄膜进行了130℃

×

30分钟蒸煮处理后的雾度的标准偏差为0.5%以下。

26.(c)前述保护层的附着量为0.5g/m2以下。

27.(2)根据(1)所述的层叠薄膜,其特征在于,前述保护层含有芳香族成分或芳香脂肪族成分作为构成成分。

28.(3)根据(1)或(2)所述的层叠薄膜,其特征在于,前述保护层含有间二甲苯二异氰酸酯成分作为构成成分。

29.(4)根据(1)~(3)中任一项所述的层叠薄膜,其中,在前述基材薄膜层与无机薄膜层之间具有覆盖层,前述覆盖层含有具有噁唑啉基或碳二亚胺基的树脂作为构成成分。

30.(5)根据(1)~(4)中任一项所述的层叠薄膜,其中,前述无机薄膜层为氧化铝、或为氧化硅与氧化铝的复合氧化物的层。

31.(6)一种包装材料,其是在(1)~(5)中任一项所述的层叠薄膜的单面层叠密封层而成的。

32.发明的效果

33.根据本技术发明,可以提供:尽管使用再利用材料,在蒸煮杀菌那样严苛的湿热处理后阻隔性和粘接性也优异、且在蒸煮处理后薄膜的外观恶化也少的层叠薄膜。

具体实施方式

34.以下,对本发明详细地进行说明。

35.[基材薄膜层]

[0036]

本发明中,如后述,优选方式是使用由塑料瓶再生的再利用聚酯树脂作为基材薄膜的原料,所述塑料瓶含有间苯二甲酸成分作为酸成分。因此,基材薄膜为经再利用的聚酯树脂、与原始原料即未再利用的树脂的混合树脂,构成前述薄膜的树脂的特性粘度是指,测定构成这些薄膜的混合树脂的特性粘度而得到的值。构成测定基材薄膜而得到的薄膜的树脂的特性粘度的下限优选0.58dl/g、更优选0.60dl/g。如果低于0.58dl/g,则由塑料瓶形成的再利用树脂的特性粘度大多超过0.68dl/g,使用其制作薄膜时降低粘度时,有时成为厚度不均不良,故不优选。另外,薄膜有时着色,故不优选。上限优选0.70dl/g、更优选0.68dl/g。如果超过0.70dl/g,则树脂不易从挤出机排出,生产率有时降低,故不优选。

[0037]

基材薄膜的厚度的下限优选8μm、更优选10μm、进一步优选12μm。如果低于8μm,则作为薄膜的强度有时变得不足,故不优选。上限优选200μm、更优选50μm、进一步优选30μm。如果超过200μm,则有时变得过厚而加工变困难。另外,薄膜的厚度变厚时,在环境负荷的方面也不优选,优选尽量减容。

[0038]

基材薄膜的厚度方向的折射率的下限优选1.4930、更优选1.4940。如果低于1.4930,则取向不充分,因此,有时得不到层压强度。上限优选1.4995、更优选1.4980。如果超过1.4995,则面的取向崩解,力学特性有时不足,故不优选。

[0039]

基材薄膜的纵向(有时记作md)和横向(有时记作td)的基于150℃、30分钟处理的热收缩率的下限优选0.1%、更优选0.3%。如果低于0.1%,则改善的效果饱和,而且力学上有时会变脆,故不优选。上限优选3.0%、更优选2.5%。如果超过3.0%,则由于印刷等加工时的尺寸变化而有时引起间距错位等,故不优选。另外,如果超过3.0%,则由于印刷等加工时的尺寸变化而有时引起宽度方向上的收缩等,故不优选。

[0040]

对于基材薄膜的原料,优选使用由含有间苯二甲酸成分作为酸成分的塑料瓶形成的再利用聚酯树脂。对于塑料瓶所使用的聚酯,为了使瓶外观良好而进行结晶性的控制,其结果,有时使用有包含10摩尔%以下的间苯二甲酸成分的聚酯。为了运用再利用树脂,有时要使用包含间苯二甲酸成分的材料。

[0041]

构成基材薄膜中所含的聚酯树脂的全部二羧酸成分中,对苯二甲酸成分所占的量的下限优选95.0摩尔%、更优选96.0摩尔%、进一步优选96.5摩尔%、特别优选97.0摩

尔%。如果低于95.0摩尔%,则结晶性降低,因此,热收缩率有时变高,不怎么优选。另外,薄膜中所含的聚酯树脂的对苯二甲酸成分的量的上限优选99.5摩尔%、更优选99.0摩尔%。由塑料瓶形成的再利用聚酯树脂大多具有以间苯二甲酸为代表的对苯二甲酸以外的二羧酸成分,因此,构成薄膜中的聚酯树脂的对苯二甲酸成分超过99.5摩尔%时,作为结果变得难以制造再利用树脂的比率高的聚酯薄膜,不怎么优选。

[0042]

构成基材薄膜中所含的聚酯树脂的全部二羧酸成分中,间苯二甲酸成分所占的量的下限优选0.5摩尔%、更优选0.7摩尔%、进一步优选0.9摩尔%、特别优选1.0摩尔%。由塑料瓶形成的再利用聚酯树脂有时大多包含间苯二甲酸成分,因此,构成薄膜中的聚酯树脂的间苯二甲酸成分低于0.5摩尔%时,作为结果变得难以制造再利用树脂的比率高的聚酯薄膜,不怎么优选。构成薄膜中所含的聚酯树脂的全部二羧酸成分中,间苯二甲酸成分所占的量的上限优选5.0摩尔%、更优选4.0摩尔%、进一步优选3.5摩尔%、特别优选3.0摩尔%。如果超过5.0摩尔%,则结晶性降低,因此,热收缩率有时变高,不怎么优选。另外,通过使间苯二甲酸成分的含有率为上述范围,从而容易制成层压强度、收缩率、厚度不均优异的薄膜,因而优选。

[0043]

由塑料瓶形成的再利用树脂的特性粘度的上限优选0.90dl/g、更优选0.80dl/g、进一步优选0.77dl/g、特别优选0.75dl/g。如果超过0.9dl/g,则树脂难以从挤出机排出,生产率有时降低,不怎么优选。

[0044]

相对于薄膜,由塑料瓶再利用的聚酯树脂的含有率的下限优选50重量%、更优选65重量%、进一步优选75重量%。如果低于50重量%,则作为再利用树脂的运用,缺乏含有率,在对环境保护的贡献方面,不怎么优选。再利用树脂通过固相聚合而制成,因此,能成为薄膜白化的因素的低聚物的含量少。因此,再利用树脂的含有率大时,有蒸煮处理后的薄膜白化得到改善的倾向。再利用树脂的含有率如果低于50%,则担心助长蒸煮处理后的薄膜的白化不均。另一方面,由塑料瓶再利用的聚酯树脂的含有率的上限为100重量%、优选99重量%、更优选95重量%、进一步优选90重量%、特别优选85重量%。如果超过95重量%,则为了改善作为薄膜的功能,有时无法充分添加无机颗粒等润滑剂、添加剂,不怎么优选。需要说明的是,作为为了改善作为薄膜的功能而添加无机颗粒等润滑剂、添加剂时所使用的母料(含高浓度树脂),也可以使用由塑料瓶再利用的聚酯树脂。

[0045]

作为润滑剂种类,除二氧化硅、碳酸钙、氧化铝等无机系润滑材料之外,还优选有机系润滑剂,更优选二氧化硅、碳酸钙。由此,可以体现透明性和滑动性。

[0046]

基材薄膜中的润滑剂含有率的下限优选0.01重量%、更优选0.015重量%、进一步优选0.02重量%。如果低于0.01重量%,则滑动性有时降低。上限优选1重量%、更优选0.2重量%、进一步优选0.1重量%。如果超过1重量%,则透明性有时降低,不怎么优选。

[0047]

本发明的层叠薄膜中使用的基材薄膜的制造方法没有特别限定,例如推荐以下的制造方法。用于将挤出机内的树脂熔融、挤出的温度设定变得重要。基本方法在于:(1)塑料瓶所使用的聚酯树脂含有间苯二甲酸成分,因此,在尽量低的温度下进行挤出来抑制劣化,以及(2)为了使特性粘度、微细的高结晶性部分充分且均匀地熔融,而具有在高温、高压力等下进行熔融的部分。含有间苯二甲酸成分会导致聚酯的立构规整性降低,连带导致熔点降低。因此,若以高温度挤出,则会因热导致熔融粘度大幅降低、劣化,从而机械强度降低、劣化异物增大。另外,若仅降低挤出温度,则有时无法进行充分地熔融混炼,厚度不均的增

大、鱼眼等异物会成为问题。由以上方面而言,作为推荐的制造方法,例如可以举出:以2台串联方式使用挤出机或升高过滤器部的压力的方法;在螺杆构成的一部分使用剪切力强的螺杆的方法等。

[0048]

挤出机内的树脂熔融部的设定温度(排除挤出机内的螺杆的压缩部的最高设定温度)的下限优选270℃,上限优选290℃。低于270℃时,挤出困难,如果超过290℃,则有时引起树脂的劣化,不怎么优选。

[0049]

挤出机内的螺杆的压缩部的最高设定温度的下限优选295℃。从透明性方面出发,多数情况下塑料瓶所使用的聚酯树脂存在高熔点的晶体(260℃~290℃)。另外,添加了添加剂、结晶成核剂等,在树脂材料内的微细的熔融行为会出现波动。如果低于295℃,则变得难以使它们充分熔融,不怎么优选。挤出机内的螺杆的压缩部的最高设定温度的上限优选310℃。如果超过310℃,则有时会引起树脂的劣化,不怎么优选。

[0050]

树脂通过挤出机内的螺杆的压缩部的最高设定温度区域的时间的下限优选10秒、更优选15秒。如果低于10秒,则无法使塑料瓶所使用的聚酯树脂充分熔融,不怎么优选。上限优选60秒、更优选50秒。如果超过60秒,则变得容易引起树脂的劣化,不怎么优选。通过将挤出机的设定设为这种范围,从而尽管大量使用由塑料瓶再利用的聚酯树脂,也可以得到厚度不均、鱼眼等异物、着色少的薄膜。

[0051]

如此熔融的树脂在冷却辊上挤出为片状后进行双轴拉伸。作为拉伸方法,可以为同时双轴拉伸方式,特别优选依次双轴拉伸方式。由此,变得容易满足生产率与本发明所要求的品质。

[0052]

本发明中薄膜的拉伸方法没有特别限定,但以下的方面变得重要。将特性粘度为0.58dl/g以上且含有间苯二甲酸成分的树脂进行拉伸时,纵向(md)拉伸与横向(td)拉伸的倍率、以及温度是重要的。md拉伸倍率、温度如果不适当,则不均匀地施加拉伸的力,分子的取向变得不充分,厚度不均的增大、力学特性有时变得不充分。另外,有时在下一个td拉伸工序中发生薄膜的断裂,或发生极端的厚度不均的增大。td拉伸倍率、温度如果不适当,则无法均匀地拉伸,纵横的取向均衡性差,力学特性有时变得不充分。另外,在厚度不均大的状态、分子链的取向性不充分的状态下,进入下一个热定型的工序时无法均匀地松弛,引起厚度不均进一步增大、力学特性变得不充分的问题。因此,基本上,推荐如下:md拉伸中,进行以下所述的温度调节,阶段性地进行拉伸,td拉伸中,以取向均衡性不极端变差的方式在适当的温度下进行拉伸。不限定于以下的方式,但可以举出一例进行说明。

[0053]

作为纵向(md)拉伸方法,优选辊拉伸方式、ir加热方式。

[0054]

md拉伸温度的下限优选100℃、更优选110℃、进一步优选120℃。如果低于100℃,则即使将特性粘度为0.58dl/g以上的聚酯树脂拉伸,沿纵向进行分子取向,也会在下一个横向拉伸工序中发生薄膜的断裂,或发生极端的厚度不良,不优选。上限优选140℃、更优选135℃、进一步优选130℃。如果超过140℃,则分子链的取向性变得不充分,力学特性有时变得不充分,故不怎么优选。

[0055]

md拉伸倍率的下限优选2.5倍、更优选3.5倍、进一步优选4倍。如果低于2.5倍,则即使将特性粘度为0.58dl/g以上的聚酯树脂拉伸,沿纵向进行分子取向,也会在下一个横向拉伸工序中发生薄膜的断裂,或有时发生极端的厚度不良,不怎么优选。上限优选5倍、更优选4.8倍、进一步优选4.5倍。如果超过5倍,则力学强度、厚度不均改善的效果有时饱和,

不太有意义。

[0056]

作为md拉伸方法,可以为上述的一阶段拉伸,更优选将拉伸分成二阶段以上。通过分成二阶段以上,从而能将由特性粘度高、含有间苯二甲酸的再利用树脂形成的聚酯树脂良好地拉伸,厚度不均、层压强度、力学特性等变得良好。

[0057]

优选的第一阶段的md拉伸温度的下限为110℃、更优选115℃。如果低于110℃,则变得热不足,无法充分地进行纵向拉伸,变得缺乏平面性,不优选。优选的第一阶段的md拉伸温度的上限为125℃、更优选120℃。如果超过125℃,则分子链的取向性变得不充分,力学特性有时降低,故不怎么优选。

[0058]

优选的第一阶段的md拉伸倍率的下限为1.1倍、更优选1.3倍。如果为1.1倍以上,则通过设为第一阶段的弱拉伸,最终可以将特性粘度为0.58dl/g以上的聚酯树脂充分地进行纵向拉伸,可以提高生产率。优选的第一阶段的md拉伸倍率的上限为2倍、更优选1.6倍。如果超过2倍,则纵向的分子链的取向性过高,因此,第二阶段以及其后的拉伸变得难以进行、有时成为厚度不均不良的薄膜,不怎么优选。

[0059]

优选的第二阶段(或最终阶段)的md拉伸温度的下限优选110℃、更优选115℃。如果为110℃以上,则将特性粘度为0.58dl/g以上的聚酯树脂充分地进行纵向拉伸,下一个工序中的横向拉伸成为可能,纵向横向的厚度不均变得良好。上限优选130℃、更优选125℃。如果超过130℃,则促进结晶,横向拉伸变困难,或厚度不均有时变大,不怎么优选。

[0060]

优选的第二阶段(或最终阶段)的md拉伸倍率的下限优选2.1倍、更优选2.5倍。如果低于2.1倍,则即使将特性粘度为0.58dl/g以上的聚酯树脂拉伸,沿纵向进行分子取向,也会在下一个横向拉伸工序中发生薄膜的断裂,或有时发生极端的厚度不良,不怎么优选。上限优选3.5倍、更优选3.1倍。如果超过3.5倍,则纵取向过高,因此,第二阶段以及其后的拉伸变得无法进行,或有时成为厚度不均大的薄膜,不怎么优选。

[0061]

td拉伸温度的下限优选110℃、更优选120℃、进一步优选125℃。如果低于110℃,则横向上的拉伸应力变高,发生薄膜的断裂,或厚度不均有时极端变大,不怎么优选。上限优选150℃、更优选145℃、进一步优选140℃。如果超过150℃,则分子链的取向性不提高,因此,力学特性有时降低,不怎么优选。

[0062]

横向(td)拉伸倍率的下限优选3.5倍、更优选3.9倍。如果低于3.5倍,则分子取向弱,力学强度有时变得不充分,不怎么优选。另外,纵向的分子链的取向性大,纵横的均衡性变差,从而厚度不均变大,不怎么优选。上限优选5.5倍、更优选4.5倍。如果超过5.5倍,有时发生断裂,不怎么优选。

[0063]

为了得到本发明的层叠薄膜中使用的基材薄膜,期望适当地设定td拉伸结束后接下来在拉幅机内进行的热定型、和之后降低薄膜至室温时的条件。包含由含有间苯二甲酸的塑料瓶形成的再利用树脂的聚酯薄膜与通常不含间苯二甲酸的聚对苯二甲酸乙二醇酯薄膜相比,结晶性低,而且变得容易极微小地熔融,而且力学强度也低。因此,拉伸结束后急剧地在拉紧下暴露于高温的情况、而且在高温的热定型结束后急剧地在拉紧下进行冷却时,会由于难以避免的薄膜的宽度方向上的温度差而导致宽度方向上的张力均衡性被打乱,厚度不均、力学特性变得不良。另一方面,若想要降低热定型温度来应对该现象,则有时得不到充分的层压强度。本发明中,推荐的是,在拉伸结束后,设置稍低温的热定型1和充分高温的热定型2(根据需要设置热定型3),之后设置缓慢冷却工序而降低至室温。但是,不限

定于该方法,例如还可以举出如下方法:根据拉幅机内的热风的速度、各区的温度而控制薄膜张力的方法、在拉伸结束后进行有足够炉长的温度较低的热处理的方法、和在热定型结束后利用加热辊进行松弛的方法等。

[0064]

作为一例,以下示出基于拉幅机的温度控制的方法。从拉幅机内热定型区的薄膜流动方向上的上游侧起依次配置热定型1、2、3。

[0065]

热定型1的温度的下限优选160℃、更优选170℃。如果低于160℃,则最终热收缩率变大,有时引起加工时的错位、收缩,不怎么优选。上限优选215℃、更优选210℃。如果超过215℃,则变得急剧地对薄膜施加高温,厚度不均变大,或有时发生断裂,故不怎么优选。

[0066]

热定型1的时间的下限优选0.5秒、更优选2秒。如果低于0.5秒,则有时成为薄膜温度上升不足。上限优选10秒、更优选8秒。如果超过10秒,则生产率有时降低,不怎么优选。

[0067]

热定型2的温度的下限优选220℃、更优选227℃。如果低于220℃,则热收缩率变大,有时成为加工时的错位、收缩,不怎么优选。上限优选240℃、更优选237℃。如果超过240℃,则薄膜有时会熔化,有时即使不熔化时也会变脆,不怎么优选。

[0068]

热定型2的时间的下限优选0.5秒、更优选3秒。如果低于0.5秒,则热定型时有时变得容易引起断裂,不怎么优选。上限优选10秒、更优选8秒。如果超过10秒,则产生松弛等,有时发生厚度不均,不怎么优选。

[0069]

根据需要,设置热定型3时的温度的下限优选205℃、更优选220℃。如果低于205℃,则热收缩率变大,有时成为加工时的错位、收缩,不怎么优选。上限优选240℃、更优选237℃。如果超过240℃,则薄膜会熔化,此外,有时即使不熔化也会变脆,不怎么优选。

[0070]

根据需要,设置热定型3时的时间的下限优选0.5秒、更优选3秒。如果低于0.5秒,则热定型时有时变得容易引起断裂,不怎么优选。上限优选10秒、更优选8秒。如果超过10秒,则产生松弛等,有时发生厚度不均,不怎么优选。

[0071]

td松弛可以在热定型的任意位置实施。下限优选0.5%、更优选3%。如果低于0.5%,则特别是横向的热收缩率变大,有时成为加工时的错位、收缩,不怎么优选。上限优选10%、更优选8%。如果超过10%,则产生松弛等,有时发生厚度不均,不怎么优选。

[0072]

td热定型后的缓慢冷却温度的下限优选90℃、更优选100℃。如果低于90℃,则由于为含有间苯二甲酸的薄膜,因此,会由于急剧的温度变化所导致的收缩等而厚度不均变大,或有时发生断裂,不怎么优选。缓慢冷却温度的上限优选150℃、更优选140℃。如果超过150℃,则有时得不到充分的冷却效果,不怎么优选。

[0073]

热定型后的缓慢冷却时间的下限优选2秒、更优选4秒。如果低于2秒,则有时得不到充分的缓慢冷却效果,故不怎么优选。上限优选20秒、更优选15秒。如果超过20秒,则在生产率的方面,容易变得不利,不怎么优选。

[0074]

本发明中的基材薄膜层的单位厚度的雾度的上限优选0.66%/μm、更优选0.60%/μm、进一步优选0.53%/μm。对于0.66%/μm以下的基材薄膜层实施印刷时,所印刷的文字、图像的品质改善。

[0075]

而且,对于本发明中的基材薄膜层,只要不有损本发明的目的就可以实施电晕放电处理、辉光放电处理、火焰处理、表面粗糙化处理,另外,可以实施公知的锚涂处理、印刷、装饰等。

[0076]

另外,在本发明中的基材薄膜层上,可以层叠其他原材料的层,作为其方法,可以

制作在基材薄膜层后进行贴合,或在制膜中进行贴合。

[0077]

[无机薄膜层]

[0078]

本发明的阻气性层叠薄膜在前述基材薄膜层的表面具有无机薄膜层。无机薄膜层是由金属或无机氧化物形成的薄膜。形成无机薄膜层的材料只要能形成薄膜就没有特别限制,从阻气性的观点出发,优选可以举出氧化硅(二氧化硅)、氧化铝(氧化铝)、氧化硅与氧化铝的混合物等无机氧化物。从可以兼顾薄膜层的柔软性与致密性的方面出发,特别优选氧化硅与氧化铝的复合氧化物。对于该复合氧化物中的氧化硅与氧化铝的混合比,以金属成分的质量比计、优选al为20~70质量%的范围。al浓度如果低于20质量%,则水蒸气阻隔性有时变低。另一方面,如果超过70质量%,则有无机薄膜层变硬的倾向,膜在印刷、层压之类的二次加工时被破坏,担心阻气性降低。需要说明的是,此处所谓氧化硅是指,sio、sio2等各种硅氧化物或它们的混合物,氧化铝是指,alo、al2o3等各种铝氧化物或它们的混合物。

[0079]

无机薄膜层的膜厚通常为1~100nm、优选5~50nm。无机薄膜层的膜厚如果低于1nm,则有时变得难以得到令人满意的阻气性,另一方面,如果超过100nm而过度增厚,也得不到相当于其的阻气性的改善效果,在耐弯曲性、制造成本的方面反而变得不利。

[0080]

作为形成无机薄膜层的方法,没有特别限制,例如可以适宜采用真空蒸镀法、溅射法、离子镀法等物理蒸镀法(pvd法)、或者化学蒸镀法(cvd法)等公知的蒸镀法。以下,以氧化硅/氧化铝系薄膜为例,对形成无机薄膜层的典型方法进行说明。例如,采用真空蒸镀法的情况下,作为蒸镀原料,优选使用sio2与al2o3的混合物、或者sio2与al的混合物等。作为这些蒸镀原料,通常使用颗粒,但此时,各颗粒的大小期望为蒸镀时的压力不变化的程度的大小,优选的粒径为1mm~5mm。加热中,可以采用电阻加热、高频感应加热、电子束加热、激光加热等方式。另外,也可以采用导入氧气、氮气、氢气、氩气、二氧化碳气体、水蒸气等作为反应气体,或使用臭氧添加、离子辅助等手段的反应性蒸镀。进而,对被蒸镀体(供于蒸镀的层叠薄膜)施加偏压,或将被蒸镀体加热或冷却等成膜条件也可以任意变更。这种蒸镀材料、反应气体、被蒸镀体的偏压、加热/冷却等可以与采用溅射法、cvd法的情况同样地进行变更。

[0081]

[覆盖层]

[0082]

本发明的层叠薄膜中,出于确保蒸煮处理后的阻气性、层压强度的目的,可以在基材薄膜层与前述无机薄膜层之间设置覆盖层。作为设置于基材薄膜层与前述无机薄膜层之间的覆盖层中使用的树脂组合物,可以举出:在氨基甲酸酯系、聚酯系、丙烯酸类、钛系、异氰酸酯系、亚胺系、聚丁二烯系等的树脂中添加环氧系、异氰酸酯系、三聚氰胺系、噁唑啉系、碳二亚胺系等的固化剂而成者。这些覆盖层中使用的树脂组合物优选含有具有至少1种以上有机官能团的硅烷偶联剂。作为前述有机官能团,可以举出烷氧基、氨基、环氧基、异氰酸酯基等。通过前述硅烷偶联剂的添加,蒸煮处理后的层压强度进一步改善。

[0083]

前述覆盖层中使用的树脂组合物中,优选使用含有噁唑啉基或碳二亚胺基的树脂与丙烯酸类树脂和氨基甲酸酯系树脂的混合物。这些官能团与无机薄膜的亲和性高,而且可以与形成无机薄膜层时产生的无机氧化物的氧缺陷部分、金属氢氧化物发生反应,与无机薄膜层体现牢固的密合性。而且,覆盖层中存在的未反应的官能团跟由于基材薄膜层和覆盖层的水解而产生的羧酸末端发生反应,可以形成交联。

[0084]

本发明中,优选使覆盖层的附着量设为0.010~0.200(g/m2)。由此,可以均匀地控

制覆盖层,因此,作为结果,可以使无机薄膜层致密地沉积。另外,覆盖层内部的聚集力改善,基材薄膜-覆盖层-无机薄膜层的各层间的密合性也变高,因此,可以提高覆盖层的耐水粘接性。覆盖层的附着量优选0.015(g/m2)以上、更优选0.020(g/m2)以上、进一步优选0.025(g/m2)以上,优选0.190(g/m2)以下、更优选0.180(g/m2)以下、进一步优选0.170(g/m2)以下。覆盖层的附着量如果超过0.200(g/m2),则覆盖层内部的聚集力变得不充分,有时无法体现良好的密合性。另外,覆盖层的均匀性也降低,因此,在无机薄膜层中产生缺陷,担心阻气性降低。而且,制造成本变高,经济上变得不利。另一方面,覆盖层的膜厚如果低于0.010(g/m2),则无法充分地覆盖基材,担心得不到充分的阻气性和层间密合性。

[0085]

作为用于形成前述覆盖层的方法,没有特别限定,例如可以采用涂布法等以往公知的方法。作为涂布法中适合的方法,可以举出离线涂布法、在线涂布法。例如在制造基材薄膜层的工序中进行的在线涂布法的情况,涂布时的干燥、热处理的条件还取决于涂布厚度、装置的条件,但优选涂布后立即送入直角方向的拉伸工序,在拉伸工序的预热区或者拉伸区中进行干燥,这样的情况下,通常优选设为50~250℃左右的温度。

[0086]

作为使用涂布法时所使用的溶剂(溶剂),例如可以举出苯、甲苯等芳香族系溶剂;甲醇、乙醇等醇系溶剂;丙酮、甲乙酮等酮系溶剂;乙酸乙酯、乙酸丁酯等酯系溶剂;乙二醇单甲醚等多元醇衍生物等。

[0087]

[保护层]

[0088]

本发明中,在前述无机薄膜层上具有保护层。金属氧化物层不是完全致密的膜,分散存在有微小的缺陷部分。通过在金属氧化物层上涂覆后述的特定的保护层用树脂组合物以形成保护层,从而保护层用树脂组合物中的树脂渗透到金属氧化物层的缺陷部分,作为结果,得到阻气性稳定的效果。此外,通过保护层本身也使用具有阻气性的材料,从而层叠薄膜的阻气性能变得也大幅改善。进而,阻隔层防止热水对基材的侵入,因此,作为结果,也可以减轻后述的蒸煮后的薄膜白化。

[0089]

本发明中,保护层的附着量为0.50(g/m2)以下,优选设为0.10~0.40(g/m2)。由此,涂覆中,可以均匀地控制保护层,因此,作为结果,成为涂布不均、缺陷少的膜。而且,保护层本身的聚集力改善,无机薄膜层-保护层间的密合性也变得牢固。进而,保护层有利于抑制低聚物渗出表面,使得蒸煮后的雾度稳定化。保护层的附着量优选0.13(g/m2)以上、更优选0.16(g/m2)以上、进一步优选0.19(g/m2)以上,优选0.37(g/m2)以下、更优选0.34(g/m2)以下、进一步优选0.31(g/m2)以下。保护层的附着量如果超过0.400(g/m2),则阻气性改善,但保护层内部的聚集力变得不充分,而且保护层的均匀性也降低,因此,涂布外观上产生不均、缺陷,或有时无法充分体现阻气性/粘接性。另一方面,保护层的膜厚如果低于0.10(g/m2),则担心得不到充分的阻气性和层间密合性。

[0090]

作为本发明的层叠薄膜的无机薄膜层的表面上形成的保护层中使用的树脂组合物,可以举出在氨基甲酸酯系、聚酯系、丙烯酸类、钛系、异氰酸酯系、亚胺系、聚丁二烯系等的树脂中添加环氧系、异氰酸酯系、三聚氰胺系等的固化剂而成者。

[0091]

在氨基甲酸酯键本身的高聚集性所产生的阻隔性能的基础上,由于极性基团与无机薄膜层相互作用、并且因存在非晶部分而也具有柔软性,因此,即使施加弯曲负荷时也可以抑制对无机薄膜层的损伤,故优选特别含有聚氨酯树脂。另外,聚酯树脂也可以期待同样的效果,因此是适合的。

[0092]

(聚氨酯树脂)

[0093]

对于本发明中使用的聚氨酯树脂,从改善聚集力所产生的阻隔性的观点出发,玻璃化转变温度(tg)优选100℃以上、更优选110℃以上、进一步优选120℃以上。其中,为了体现密合力,也可以混合柔软性优异的tg100℃以下的柔软树脂而使用。该情况下,前述柔软树脂的添加比率优选0~80%的范围内。更优选10~70%的范围内、进一步优选20~60%的范围内。添加比率如果为上述范围内,则可以兼顾聚集力与柔软性,阻隔性和密合性变得良好。需要说明的是,添加比率如果超过80%,则膜过于柔软,有时导致阻隔性能的降低。

[0094]

对于前述聚氨酯树脂,从改善阻气性的方面出发,更优选使用含有芳香族或芳香脂肪族二异氰酸酯成分作为主要构成成分的聚氨酯树脂。

[0095]

其中,特别优选含有间二甲苯二异氰酸酯成分。通过使用上述树脂,可以利用芳香环彼此的堆叠效果而进一步提高氨基甲酸酯键的聚集力,作为结果,可以得到良好的阻气性。

[0096]

本发明中,优选使聚氨酯树脂中的芳香族或芳香脂肪族二异氰酸酯的比例在多异氰酸酯成分(f)100摩尔%中为50摩尔%以上(50~100摩尔%)的范围。芳香族或芳香脂肪族二异氰酸酯的总量的比例优选60~100摩尔%、更优选70~100摩尔%、进一步优选80~100摩尔%。作为这种树脂,可以适合使用由三井化学株式会社市售的“takelac(注册商标)wpb”系列。芳香族或芳香脂肪族二异氰酸酯的总量的比例如果低于50摩尔%,则有得不到良好的阻气性的可能性。

[0097]

出于改善膜的聚集力和改善耐湿热粘接性的目的,在不有损阻气性的范围内,在本发明所使用的聚氨酯树脂中,可以配混各种交联剂硅系交联剂。作为交联剂,例如可以示例硅系交联剂、噁唑啉化合物、碳二亚胺化合物、环氧化合物等。其中,通过配混硅系交联剂,从而特别是可以改善与无机薄膜层的耐水粘接性。从该观点出发,特别优选硅系交联剂。此外,作为交联剂,也可以并用噁唑啉化合物、碳二亚胺化合物、环氧化合物等。

[0098]

作为硅系交联剂,从无机物与有机物的交联的观点出发,优选硅烷偶联剂。作为硅烷偶联剂,可以示例:水解性烷氧基硅烷化合物、例如含卤素烷氧基硅烷(2-氯乙基三甲氧基硅烷、2-氯乙基三乙氧基硅烷、3-氯丙基三甲氧基硅烷、3-氯丙基三乙氧基硅烷等氯c2-4烷基三c1-4烷氧基硅烷等)、具有环氧基的烷氧基硅烷[2-缩水甘油氧基乙基三甲氧基硅烷、2-缩水甘油氧基乙基三乙氧基硅烷、3-缩水甘油氧基丙基三甲氧基硅烷、3-缩水甘油氧基丙基三乙氧基硅烷等缩水甘油氧基c2-4烷基三c1-4烷氧基硅烷、3-缩水甘油氧基丙基甲基二甲氧基硅烷、3-缩水甘油氧基丙基甲基二乙氧基硅烷等缩水甘油氧基二c2-4烷基二c1-4烷氧基硅烷、2-(3,4-环氧环己基)乙基三甲氧基硅烷、2-(3,4-环氧环己基)乙基三乙氧基硅烷、3-(3,4-环氧环己基)丙基三甲氧基硅烷等(环氧环烷基)c2-4烷基三c1-4烷氧基硅烷等]、具有氨基的烷氧基硅烷[2-氨基乙基三甲氧基硅烷、3-氨基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷等氨基c2-4烷基三c1-4烷氧基硅烷、3-氨基丙基甲基二甲氧基硅烷、3-氨基丙基甲基二乙氧基硅烷等氨基二c2-4烷基二c1-4烷氧基硅烷、2-[n-(2-氨基乙基)氨基]乙基三甲氧基硅烷、3-[n-(2-氨基乙基)氨基]丙基三甲氧基硅烷、3-[n-(2-氨基乙基)氨基]丙基三乙氧基硅烷等(2-氨基c2-4烷基)氨基c2-4烷基三c1-4烷氧基硅烷、3-[n-(2-氨基乙基)氨基]丙基甲基二甲氧基硅烷、3-[n-(2-氨基乙基)氨基]丙基甲基二乙氧基硅烷等(氨基c2-4烷基)氨基二c2-4烷基二c1-4烷氧基硅烷等]、具有巯基的烷氧基硅烷

(2-巯基乙基三甲氧基硅烷、3-巯基丙基三甲氧基硅烷、3-巯基丙基三乙氧基硅烷等巯基c2-4烷基三c1-4烷氧基硅烷、3-巯基丙基甲基二甲氧基硅烷、3-巯基丙基甲基二乙氧基硅烷等巯基二c2-4烷基二c1-4烷氧基硅烷等)、具有乙烯基的烷氧基硅烷(乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷等乙烯基三c1-4烷氧基硅烷等)、具有烯属不饱和键基的烷氧基硅烷[2-(甲基)丙烯酰氧基乙基三甲氧基硅烷、2-(甲基)丙烯酰氧基乙基三乙氧基硅烷、3-(甲基)丙烯酰氧基丙基三甲氧基硅烷、3-(甲基)丙烯酰氧基丙基三乙氧基硅烷等(甲基)丙烯酰氧基c2-4烷基三c1-4烷氧基硅烷、3-(甲基)丙烯酰氧基丙基甲基二甲氧基硅烷、3-(甲基)丙烯酰氧基丙基甲基二乙氧基硅烷等(甲基)丙烯酰氧基二c2-4烷基二c1-4烷氧基硅烷等)等。这些硅烷偶联剂可以单独使用、或组合二种以上而使用。这些硅烷偶联剂中,优选具有氨基的硅烷偶联剂。

[0099]

硅烷偶联剂硅系交联剂在保护层中优选添加0.25~3.00质量%、更优选0.5~2.75质量%、进一步优选0.75~2.50质量%。通过添加硅烷偶联剂,从而膜的固化推进,聚集力改善,作为结果,成为耐水粘接性优异的膜,还可以期待进一步防止低聚物渗出表面的效果。添加量如果超过3.00质量%,则膜的固化推进,聚集力改善,但也产生一部分未反应部分,担心层间的粘接性降低。另一方面,添加量如果低于0.25质量%,则担心得不到充分的聚集力。

[0100]

(聚酯树脂)

[0101]

本发明中使用的聚酯树脂是通过将多元羧酸成分与多元醇成分进行缩聚而制造。作为聚酯的分子量,只要可以赋予作为涂布材料的充分的膜的韧性、涂覆适合性、溶剂溶解性就没有特别限制,以数均分子量计为1000~50000、进一步优选1500~30000。作为聚酯末端的官能团,也没有特别限制,可以具有醇末端,也可以具有羧酸末端,还可以具有这两者。但并用异氰酸酯系固化剂的情况下,必须形成醇末端为主体的聚酯多元醇。

[0102]

[聚酯的玻璃化转变温度(tg)]

[0103]

本发明中使用的聚酯的tg必须为15℃以上。这是由于,温度如果低于其以上,则树脂在涂布操作后具有粘合性,变得容易产生粘连,涂布后的卷取操作变得不易进行。这是由于,tg如果成为15℃以下,则即使通过添加抗粘连材料、在卷芯附近的压力高的状况下,也变得难以应对抗粘连。tg的更优选的温度为18℃以上、进一步优选25℃以上。

[0104]

本发明中使用的聚酯是将多元羧酸成分与多元醇成分进行缩聚而使用。

[0105]

[多元羧酸成分]

[0106]

本发明中使用的聚酯的多元羧酸成分具有如下特征:包含邻位取向芳香族二羧酸或其酐中的至少1种。通过设为邻位取向,使得在溶剂中的溶解性提高,可对基材均匀涂布。经均匀涂布的保护层的阻隔性能的波动变小,结果有利于抑制低聚物白化。另外,通过设为邻位取向,成为柔软性优异的膜,界面粘接力改善,因此,可以减轻湿热处理所导致的对基材的损伤,从而抑制低聚物。作为羧酸在邻位被取代的芳香族多元羧酸或其酐,可以举出邻苯二甲酸或其酐、萘2,3-二羧酸或其酐、萘1,2-二羧酸或其酐、蒽醌2,3-二羧酸或其酐、和2,3-蒽羧酸或其酐等。这些化合物可以在芳香环的任意碳原子上具有取代基。作为该取代基,可以举出氯基、溴基、甲基、乙基、异丙基、羟基、甲氧基、乙氧基、苯氧基、甲硫基、苯硫基、氰基、硝基、氨基、邻苯二甲酰亚胺基、羧基、氨甲酰基、n-乙基氨甲酰基、苯基或萘基等。另外,如果为相对于这些聚羧酸全部成分100摩尔%的含有率为70~100摩尔%的聚酯多元

醇,则阻隔性的改善效果高,而且作为涂布材料的必须的溶剂溶解性优异,故特别优选。

[0107]

本发明中,在不有损发明的效果的范围内,可以使其他多元羧酸成分共聚。具体而言,作为脂肪族多元羧酸,可以单独或以二种以上的混合物使用琥珀酸、己二酸、壬二酸、癸二酸、十二烷二羧酸等,作为含不饱和键多元羧酸,可以单独或以二种以上的混合物使用马来酸酐、马来酸、富马酸等,作为脂环族多元羧酸,可以单独或以二种以上的混合物使用1,3-环戊烷二羧酸、1,4-环己烷二羧酸等,作为芳香族多元羧酸,可以单独或以二种以上的混合物使用对苯二甲酸、间苯二甲酸、均苯四酸、偏苯三酸、1,4-萘二羧酸、2,5-萘二羧酸、2,6-萘二羧酸、萘二甲酸、联苯二羧酸、联苯二甲酸和其酐、1,2-双(苯氧基)乙烷-p,p

’‑

二羧酸和这些二羧酸的酐或成酯性衍生物;对羟基苯甲酸、对(2-羟基乙氧基)苯甲酸和这些二羟基羧酸的成酯性衍生物等多元酸。其中,从有机溶剂溶解性和阻气性的观点出发,优选琥珀酸、1,3-环戊烷二羧酸、间苯二甲酸、2,6-萘二羧酸、1,8-萘二甲酸、联苯二甲酸。

[0108]

[多元醇成分]

[0109]

本发明中使用的聚酯的多元醇成分只要能合成体现气体阻隔补充的性能的聚酯就没有特别限定,优选含有包含选自由乙二醇、丙二醇、丁二醇、新戊二醇、环己烷二甲醇、和1,3-双羟基乙基苯组成的组中的至少1种的多元醇成分。其中,推定氧原子间的碳原子数越少,分子链越不会变得过于柔软,氧越不易透过,因此,最优选使用乙二醇作为主成分。

[0110]

本发明中,优选使用前述多元醇成分,但此外,在不有损本发明的效果的范围内,也可以使其他多元醇成分共聚。具体而言,作为二醇,可以举出1,5-戊二醇、3-甲基-1,5-戊二醇、1,6-己二醇、甲基戊二醇、二甲基丁二醇、丁基乙基丙二醇、二乙二醇、三乙二醇、四乙二醇、二丙二醇、三丙二醇,作为三元以上的醇,可以举出甘油、三羟甲基丙烷、三羟甲基乙烷、三(2-羟基乙基)异氰脲酸酯、1,2,4-丁三醇、季戊四醇、二季戊四醇等。特别是并用了三元醇中的甘油和三(2-羟基乙基)异氰脲酸酯的聚酯通过源自支链结构而交联密度也适度高,从而有机溶剂溶解性良好,而且,阻隔功能也优异,特别优选使用。

[0111]

作为得到本发明的聚酯的反应中使用的催化剂,可以举出单丁基氧化锡、二丁基氧化锡等锡系催化剂、钛酸四异丙酯、钛酸四丁酯等钛系催化剂、锆酸四丁酯等氧化锆系催化剂等酸催化剂。优选将对于酯反应的活性高的钛酸四异丙酯、钛酸四丁酯等上述钛系催化剂与上述氧化锆催化剂组合而使用。前述催化剂量相对于所使用的反应原料总质量使用1~1000ppm,更优选10~100ppm。如果低于1ppm,则不易得到作为催化剂的效果,如果高于1000ppm,则使用异氰酸酯固化剂时有时会产生妨碍氨基甲酸酯化反应的问题。

[0112]

本发明中,在使用聚酯树脂作为构成保护层的涂布剂的主剂的情况下,必须使用异氰酸酯系固化剂作为固化剂以形成聚氨酯树脂。该情况下,由于涂布层成为交联体系,因此,有耐热性、耐磨性、刚性改善的优点。因此,也容易用于沸腾、蒸煮包装。另一方面,还存在有混合固化剂后无法将液体再利用的问题、涂覆后必须进行固化(熟化)工序的问题。

[0113]

对于本发明中使用的多异氰酸酯化合物,聚酯具有羟基的情况下,至少一部分发生反应,形成氨基甲酸酯结构,从而作为树脂成分发生高极性化,使聚合物链间聚集,由此可以进一步强化阻气功能。另外,在涂布材料的树脂为直链型的树脂的情况下,以三元以上的多异氰酸酯交联,从而可以赋予耐热性、耐磨性。作为本发明中使用的多异氰酸酯化合物,可以为二异氰酸酯、三元以上的多异氰酸酯、低分子化合物、高分子化合物,均可,从改善阻气功能的观点出发,优选在骨架的一部分含有芳香族环、或脂肪族环。可以举出:使例

如作为具有芳香族环的异氰酸酯的甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二甲苯二异氰酸酯、萘二异氰酸酯、作为具有脂肪族环的异氰酸酯的氢化二甲苯二异氰酸酯、氢化甲苯二异氰酸酯、异佛尔酮二异氰酸酯、降冰片烯二异氰酸酯或这些异氰酸酯化合物的三聚体及这些异氰酸酯化合物的过剩量、与例如乙二醇、丙二醇、三羟甲基丙烷、甘油、山梨糖醇、乙二胺、单乙醇胺、二乙醇胺、三乙醇胺等低分子活性氢化合物或各种聚酯多元醇类、聚醚多元醇类、聚酰胺类的高分子活性氢化合物等进行反应而得到的含末端异氰酸酯基的化合物。

[0114]

保护层用树脂组合物的涂覆方式只要为涂覆在薄膜表面形成层的方法就没有特别限定。例如可以采用凹版涂布、逆转辊涂布、线棒涂布、模涂等通常的涂布方法。

[0115]

形成保护层时,优选的是在涂布保护层用树脂组合物后进行加热干燥,此时的干燥温度优选110~190℃、更优选130~185℃、进一步优选150~180℃。干燥温度如果低于110℃,则保护层会产生干燥不足,或保护层的造膜无法进行而聚集力和耐水粘接性降低,作为结果,担心阻隔性、手撕性能降低。另一方面,干燥温度如果超过190℃,则会对薄膜过度施加热致使薄膜变脆,担心刺穿强度降低、或发生收缩而加工性变差。特别是通过以150℃以上、优选以160℃以上进行干燥,保护层的造膜有效地进行,保护层的树脂与无机薄膜层中的粘接面积变得更大,因此,可以改善耐水粘接性。若保护膜刚刚涂布后在90℃~110℃的相对较低温条件下首先使溶剂挥发,之后在150℃以上进行干燥,则可以得到均匀的膜,故特别优选。另外,与干燥不同地在尽可能低温区域内施加追加的热处理,可以使保护层的造膜进行并且进一步有效。

[0116]

根据以上方式,本发明的层叠薄膜具有如下特征:处理前的阻气性能优异,在严苛的湿热处理后也可以维持其阻隔性和粘接性,进而通过将环境负荷少的塑料瓶来源的聚酯树脂用作基材,使得蒸煮处理后的白化少。

[0117]

[包装材料]

[0118]

使用本发明的层叠薄膜作为包装材料的情况下,优选形成被称为密封层的热封性树脂层。热封性树脂层通常设置于无机薄膜层上,但也有时设置于基材薄膜层的外侧(覆盖层形成面的相反侧的面)。热封性树脂层的形成通常通过挤出层压法或者干式层压法而进行。作为形成热封性树脂层的热塑性聚合物,只要可以充分体现密封层粘接性即可,可以使用hdpe、ldpe、lldpe等聚乙烯树脂类、聚丙烯树脂、乙烯-乙酸乙烯酯共聚物、乙烯-α-烯烃无规共聚物、离聚物树脂等。

[0119]

[粘接剂层]

[0120]

本发明中使用的粘接剂层可以使用通用的层压用粘接剂。例如可以使用以聚(酯)氨基甲酸酯系、聚酯系、聚酰胺系、环氧系、聚(甲基)丙烯酸类、聚乙烯亚胺系、乙烯-(甲基)丙烯酸系、聚乙酸乙烯酯系、(改性)聚烯烃系、聚丁二烯系、蜡系、酪蛋白系等为主成分的(无)溶剂型、水性型、热熔融型的粘接剂。其中,如果考虑能耐受蒸煮处理的耐湿热性、以及能追随各基材的尺寸变化的柔软性,则优选氨基甲酸酯系或聚酯系。作为上述粘接剂层的层叠方法,例如可以以直接凹版涂布法、逆转凹版涂布法、唇涂法、模涂法、辊涂布法、浸渍涂布法、刮刀涂布法、喷涂法、喷注式涂布法、其他方法进行涂布,为了在蒸煮后体现充分的粘接性,干燥后的涂覆量优选为1~8g/m2、更优选2~7g/m2、进一步优选3~6g/m2。涂覆量如果低于1g/m2,则难以以整面贴合,粘接力降低。另外,如果超过8g/m2以上,则膜的完全固化

耗费时间,未反应物容易残留,粘接力降低。

[0121]

进而,本发明的层叠薄膜中,在无机薄膜层或基材薄膜层与热封性树脂层之间或其外侧可以层叠至少1层以上的印刷层、其他塑料基材和/或纸基材。

[0122]

作为形成印刷层的印刷墨,可以使用优选含水性和溶剂系的树脂印刷墨。作为此处印刷墨中使用的树脂,可以示例丙烯酸类树脂、氨基甲酸酯系树脂、聚酯系树脂、氯乙烯系树脂、乙酸乙烯酯共聚树脂和它们的混合物。印刷墨中,可以含有抗静电剂、光线屏蔽剂、紫外线吸收剂、增塑剂、润滑剂、填料、着色剂、稳定剂、润滑剂、消泡剂、交联剂、耐粘连剂、抗氧化剂等公知的添加剂。作为用于设置印刷层的印刷方法,没有特别限定,可以使用胶版印刷法、凹版印刷法、丝网印刷法等公知的印刷方法。印刷后的溶剂的干燥中,可以使用热风干燥、热辊干燥、红外线干燥等公知的干燥方法。

[0123]

本发明的层叠体优选的是,130℃

×

30分钟蒸煮处理后的雾度的标准偏差为0.5%以下。通过在本范围内,蒸煮处理后薄膜的白化不均也不显眼,可以维持良好的外观。其理由不清楚,但通常塑料瓶来源的再利用树脂在进行树脂化时通过固相聚合而使特性粘度与规定值吻合。因此,有低聚物量比一般的薄膜回收树脂更少的倾向。其结果,认为可以抑制蒸煮后的薄膜白化。另外,通过含有间苯二甲酸,还可以期待抑制结晶、抑制白化的协同效果。进而,在制成阻隔薄膜的情况下,阻隔层抑制低聚物渗出表面,因此,可以期待更大的效果。雾度标准偏差优选0.4%以下、更优选0.35%以下、进一步优选0.3%以下。雾度的标准偏差如果为0.5%以上,则有蒸煮后的外观恶化的担心、低聚物渗出表面时会导致密合性、阻隔性的恶化的担心,不优选。

[0124]

上述雾度标准的评价方法如下进行:对纵向30cm

×

横向21cm尺寸的层叠薄膜进行130℃

×

30分钟的蒸煮处理后,拭去表面水分,用雾度计测定任意的部位处的10点的雾度,使用得到的数据,算出标准偏差。

[0125]

在体现良好的阻气性的方面,本发明的层叠体优选的是蒸煮处理前后的23℃

×

65%rh条件下的透氧率均成为10ml/m2·d·

mpa以下。进而,通过控制前述无机薄膜层成分/附着量,优选可以设为7.5ml/m2·d·

mpa以下、更优选可以设为5ml/m2·d·

mpa以下。透氧率如果超过10ml/m2·d·

mpa,则变得难以应对要求高的阻气性的用途。另一方面,蒸煮处理前后的透氧率如果均低于1ml/m2·d·

mpa,则阻隔性能优异,但残留溶剂不易向袋的外侧透过,相对而言有向内容物的迁移量增加的担心,故不优选。透氧率的优选的下限为1ml/m2·d·

mpa以上。

[0126]

在体现良好的阻气性的方面,本发明的层叠体优选的是蒸煮处理前后的40℃

×

90%rh条件下的水蒸气透过度均为2.0g/m2·

d以下。进而,通过控制前述无机薄膜层成分/附着量,优选可以设为1.5g/m2·

d以下、更优选可以设为1.0g/m2·

d以下。水蒸气透过度如果超过2.0g/m2·

d,则变得难以应对要求高的阻气性的用途。另一方面,蒸煮处理前后的水蒸气透过度如果均低于0.1g/m2,则阻隔性能优异,但残留溶剂不易向袋的外侧透过,相对而言有向内容物的迁移量增加的担心,故不优选。水蒸气透过度的优选的下限为0.1g/m2·

d以上。

[0127]

本发明的层叠体的蒸煮处理前后的23℃

×

65%rh条件下的附带水的层压强度均优选为1.0n/15mm以上、更优选1.5n/15mm以上、进一步优选2.0n/15mm以上。层压强度如果低于1.0n/15mm,则由于弯曲负荷、液体的内容物而产生剥离,有阻隔性劣化、或内容物漏出

的担心。进而,还有手撕性能恶化的担心。

[0128]

实施例

[0129]

接着,根据实施例对本发明进一步详细地进行说明,但本发明不限定于以下的例子。需要说明的是,薄膜的评价通过如下测定法进行。

[0130]

(1)原料树脂和构成薄膜的树脂的特性粘度(iv)

[0131]

将试样以130℃真空干燥一昼夜后,粉碎或切断,其精密称量80mg,以80℃加热溶解在苯酚/四氯乙烷=60/40(体积比)的混合溶液中30分钟。以80℃加热溶解后,冷却至常温,在容量瓶内充满以前述比例制备的混合溶剂形成20ml后,以30℃测定(单位:dl/g)。特性粘度的测定中使用奥式粘度计(ostwald viscometer)。

[0132]

(2)原料聚酯和构成薄膜的聚酯中所含的对苯二甲酸和间苯二甲酸成分的含有率

[0133]

使原料聚酯树脂或聚酯薄膜溶解于将氯仿d(yurisoppu公司制)与三氟乙酸d1(yurisoppu公司制)以10:1(体积比)混合而成的溶剂中,制备试样溶液。之后,对于制备好的试样溶液,使用nmr装置(varian公司制核磁共振分析计:gemini-200),在温度23℃、累积次数64次的测定条件下,测定试样溶液的质子的nmr。nmr测定中,算出规定的质子的峰强度,算出酸成分100摩尔%中的对苯二甲酸成分和间苯二甲酸成分的含有率(摩尔%)。

[0134]

(3)基材薄膜的厚度

[0135]

依据jis k7130-1999 a法,使用刻度计测定。

[0136]

(4)基材薄膜的纵向、横向的热收缩率

[0137]

对于基材薄膜,以宽10mm进行取样,在室温(27℃)下以200mm的间隔标记标线,测定标线的间隔(l 0)后,使该薄膜夹持于纸之间,放入温度控制为150℃的热风烘箱中,进行30分钟处理后,取出后,测定标线的间隔(l),由下式求出热收缩率。对于纵向和横向这双方向,分别采集试样并实施。

[0138]

热收缩率(%)={(l 0-l)/l 0}

×

100

[0139]

(5)基材薄膜的厚度方向的折射率

[0140]

依据jis k7142,使用阿贝折射计nar-1t(atago co.,ltd.制),求出厚度方向的折射率(nz)。光源是设为钠d射线,使用折射率1.74的试验片,使用二碘甲烷作为中间液。

[0141]

(6)无机薄膜层的组成/膜厚

[0142]

对于实施例、比较例中得到的层叠薄膜(薄膜层叠后),使用荧光x射线分析装置(rigaku co.,ltd.制“zsx100e”),通过预先制成的标准曲线测定膜厚组成。需要说明的是,作为激发x射线管的条件,设为50kv、70ma。

[0143]

(7)保护层的附着量

[0144]

各实施例和比较例中,将在基材薄膜上层叠有保护层的阶段中得到的各层叠薄膜作为试样,由该试样切出100mm

×

100mm的试验片,进行利用1-甲氧基-2-丙烷或二甲基甲酰胺的保护层的擦拭,由擦拭前后的薄膜的质量变化算出附着量。

[0145]

(8)层叠薄膜的蒸煮处理后雾度标准偏差

[0146]

对于纵向30cm

×

横向21cm尺寸的层叠薄膜,进行130℃

×

30分钟的蒸煮处理后,拭去表面水分,用雾度计ndh-2000(日本电色工业制)、依据jisk7136测定任意的部位处的10点的雾度,使用得到的数据,算出标准偏差。

[0147]

[层压层叠体的制作]

[0148]

使用氨基甲酸酯系双组分固化型粘接剂(以13.5:1(质量比)的比例配混三井化学株式会社制“takelac(注册商标)a525s”与“takenate(注册商标)a50”),通过干式层压法,使厚度15μm的尼龙薄膜(东洋纺株式会社制“n1100”)贴合在实施例、比较例中得到的层叠体上,然后,使用与上述同样的氨基甲酸酯系双组分固化型粘接剂,通过干式层压法,使作为热封性树脂层的厚度70μm的无拉伸聚丙烯薄膜(东洋纺株式会社制“p1146”)贴合在该尼龙薄膜上,在40℃下实施4天熟化,从而得到评价用的层压阻气性层叠体(以下也有时称为“层压层叠体a”)。需要说明的是,由氨基甲酸酯系双组分固化型粘接剂形成的粘接剂层的干燥后的厚度均约为4μm。

[0149]

(9)透氧率的评价方法

[0150]

对于上述[层压层叠体的制作]中制作的层压层叠体,依据jis-k7126 b法,使用透氧率测定装置(mocon公司制“ox-tran(注册商标)1/50”),在温度23℃、湿度65%rh的气氛下,测定常态的透氧率。需要说明的是,透氧率的测定是在氧从层压层叠体的基材薄膜侧向热封性树脂层侧透过的方向上进行。另一方面,对于上述[层压层叠体的制作]中制作的层压层叠体,进行在120℃的热水中保持30分钟的湿热处理,以40℃干燥1天(24小时),对于得到的湿热处理后的层压层叠体,与上述同样地测定透氧率(蒸煮后)。

[0151]

(9)水蒸气透过度的评价方法

[0152]

对于上述[层压层叠体的制作]中制成的层压层叠体,依据jis-k7129 b法,使用水蒸气透过度测定装置(mocon公司制“permatran-w 3/33mg”),在温度40℃、湿度90%rh的气氛下,测定常态下的水蒸气透过度。需要说明的是,水蒸气透过度的测定是在水蒸气从层压层叠体的热封性树脂层侧向基材薄膜侧透过的方向上进行。

[0153]

另一方面,对于上述[层压层叠体的制作]中制作的层压层叠体,进行在120℃的热水中保持30分钟的湿热处理,以40℃干燥1天(24小时),对于得到的湿热处理后的层压层叠体,与上述同样地测定水蒸气透过度(蒸煮后)。

[0154]

(10)层压强度的评价方法

[0155]

将上述制作的层压层叠体切成宽度15mm、长度200mm,作为试验片,在温度23℃、相对湿度65%的条件下,使用tensilon万能材料试验机(toyo boldwin co.,ltd.制“tensilon umt-ii-500型”),测定层压强度(常态)。需要说明的是,层压强度的测定如下:将拉伸速度设为200mm/分钟,在实施例和比较例中得到的各层叠薄膜的层叠薄膜层与热封性树脂层的层间施加水,测定以剥离角度90度进行剥离时的强度。

[0156]

另一方面,对于上述制作的层压层叠体,实施保持在温度120℃的加压热水中的蒸煮处理30分钟后,立即与上述同样地从得到的蒸煮处理后的层压层叠体切出试验片,与上述同样地测定层压强度(蒸煮处理后)。

[0157]

以下,记载了本实施例和比较例中使用的涂覆液的详细情况。需要说明的是,在实施例1~11和比较例1~4中使用,示于表1。

[0158]

[碳二亚胺系交联剂(a)]

[0159]

作为碳二亚胺系交联剂,准备市售的nisshinbo industries,inc.制“carbodilite(注册商标)sv-02”;固体成分40%)。

[0160]

[具有噁唑啉基的树脂(b)]

[0161]

作为具有噁唑啉基的树脂,准备市售的水溶性含噁唑啉基丙烯酸酯(日本触媒株

式会社制“epocros(注册商标)ws-300”;固体成分10%)。该树脂的噁唑啉基量为7.7mmol/g。

[0162]

[丙烯酸类树脂(c)]

[0163]

作为丙烯酸类树脂,准备市售的丙烯酸酯共聚物的25质量%乳剂(nichigo-movinyl株式会社制“movinyl(注册商标)7980”。该丙烯酸类树脂的酸值(理论值)为4mgkoh/g。

[0164]

[聚氨酯树脂(d)]

[0165]

作为聚氨酯树脂,准备市售的聚酯聚氨酯树脂的分散液(三井化学株式会社制“takelac(注册商标)w605”;固体成分30%)。该聚氨酯树脂的酸值为25mgkoh/g,以dsc测得的玻璃化转变温度(tg)为100℃。另外,通过1h-nmr测得的芳香族或芳香脂肪族二异氰酸酯相对于多异氰酸酯成分整体的比例为55摩尔%。

[0166]

[硅烷偶联剂(e)]

[0167]

作为硅烷偶联剂,准备市售的信越化学株式会社制“(注册商标)kbm903”;固体成分100%)。使用时用水稀释形成2%水溶液。

[0168]

[聚氨酯树脂(f)]

[0169]

在具备搅拌机、蛇形冷凝器、氮气导入管、硅胶干燥管和温度计的四口烧瓶中,将间二甲苯二异氰酸酯143.95质量份、4,4

’‑

亚甲基双(环己基异氰酸酯)25.09质量份、乙二醇28.61质量份、三羟甲基丙烷5.50质量份、二羟甲基丙酸12.37质量份、和作为溶剂的甲乙酮120.97质量份混合,在氮气气氛下、以70℃搅拌,确认反应液达到规定的胺当量。接着,将该反应液降温至35℃后,添加三乙胺9.14质量份,得到聚氨酯预聚物溶液。接着,在具备能进行高速搅拌的均质分散器的反应容器中,添加水794.97质量份,调整为15℃,边以2000min-1

进行搅拌混合,边添加聚氨酯预聚物溶液进行水分散,添加混合有2-[(2-氨基乙基)氨基]乙醇22.96质量份与水91.84质量份的胺水溶液,然后,添加混合有n-2-(氨基乙基)-3-氨基丙基三甲氧基硅烷(商品名;kbm-603、信越化学株式会社制)2.38质量份与水9.50质量份的胺水溶液,进行扩链反应。之后,在减压下,将甲乙酮和水的一部分去除,从而得到固体成分25质量%、平均粒径70nm的聚氨酯分散液(e)。得到的聚氨酯分散液(d-1)的si含量(基于投入计算)为1200mg/1kg、间苯二甲基含量(基于投入计算)为32质量%。

[0170]

[聚酯树脂(g)]

[0171]

使用聚酯多元醇(dic株式会社制“df-coat gec-004c”:固体成分30%)作为聚酯成分。

[0172]

[多异氰酸酯交联剂(h)]

[0173]

使用间二甲苯二异氰酸酯的三羟甲基丙烷加合物(三井化学株式会社制“takenate d-110n”:固体成分75%)作为多异氰酸酯成分。

[0174]

[硅烷偶联剂(i)]

[0175]

使用n-2-(氨基乙基)-3-氨基丙基三甲氧基硅烷(信越化学株式会社制“kbm-603”)作为硅烷偶联剂。

[0176]

[阻气性乙烯醇系树脂(j)]

[0177]

作为具有阻气性的乙烯醇系树脂,准备了将市售的水溶性乙烯醇树脂(日本合成化学公司制“nichigo g-polymer(注册商标)oks-8049”;粉末)溶解于水、固体成分5%的水

溶液。

[0178]

[覆盖层中使用的涂覆液1]

[0179]

以下述的配混比率混合各材料,制成涂布液(覆盖层用树脂组合物)。

[0180][0181]

[覆盖层中使用的涂覆液2]

[0182]

以下述的配混比率混合各材料,制成涂布液(覆盖层用树脂组合物)。

[0183][0184][0185]

[保护层的涂布中使用的涂覆液3]

[0186]

混合下述的涂剂,制成涂覆液3。

[0187]

水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22.00质量%

[0188]

异丙醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30.00质量%

[0189]

聚氨酯树脂(f)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

48.00质量%

[0190]

[保护层的涂布中使用的涂覆液4]

[0191]

以下述比率混合丙酮中溶解有硅烷偶联剂(i)的溶液(15%wt)和异氰酸酯(g),使用电磁搅拌器搅拌10分钟。将得到的调配液用甲乙酮稀释,进一步添加聚酯树脂(g),得到涂覆液。将混合比示于以下。

[0192][0193]

[保护层的涂布中使用的涂覆液5]

[0194]

混合下述的涂剂,制成涂覆液5。

[0195]

水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20.00质量%

[0196]

异丙醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10.00质量%

[0197]

阻气性乙烯醇系树脂(j)

ꢀꢀꢀ

70.00质量%

[0198]

以下记载了各实施例和比较例中使用的层叠薄膜的制作方法。需要说明的是,在实施例1~11和比较例1~4中使用,示于表1。

[0199]

(由塑料瓶再利用的聚酯树脂的制备)

[0200]

自饮料用塑料瓶冲洗掉残留的饮料等异物后,进行粉碎而得到碎片,将得到的碎片在挤出机中熔融,依次换成开口尺寸更细的过滤器,进而将细的异物滤除2次,第3次用50μm的开口尺寸最小的过滤器滤除,得到聚酯再生原料。得到的树脂的构成为对苯二甲酸/间苯二甲酸//乙二醇=97.0/3.0//100(摩尔%),树脂的特性粘度为0.70dl/g。将其作为聚酯a。

[0201]

(基材薄膜的制作)

[0202]

制作对苯二甲酸//乙二醇=100//100(摩尔%)所形成的特性粘度0.62dl/g的聚对苯二甲酸乙二醇酯树脂作为聚酯b,制作在聚酯b中含有平均粒径1.5μm的不定形二氧化硅0.3%的母料作为聚酯c。各原料在33pa的减压下、以125℃干燥8小时。将它们以成为a/b/c=70/20/10(重量比)的方式进行混合而成者投入至单螺杆挤出机。从挤出机直至熔线、过滤器和t-模头是以树脂的温度成为280℃的方式进行温度设定的。但是,从挤出机的螺杆的压缩部的开始点起30秒以树脂的温度成为305℃的方式进行设定,之后再次设为280℃。

[0203]

使自t-模头挤出的熔融物密合在冷却辊以制成未拉伸片,将其接下来加热至118℃的有圆周速度差的辊上沿纵向拉伸1.41倍(md1),进一步在加热至128℃的有圆周速度差的辊上沿纵向拉伸2.92倍(md2)。将该纵向拉伸后的片导入至拉幅机,通过喷注式棒涂布法将上述涂覆液1涂布在薄膜的单面。边干燥边导入至拉幅机,在121℃下预热后,以131℃进行4.3倍横向拉伸。接下来作为热定型,在180℃、无松弛(0%)下进行2.5秒(ts1)后,接下来以231℃、松弛5%进行3.0秒(ts2)后,接下来在222℃、无松弛下进行2.5秒(ts3)。接下来,在相同的拉幅机内、以120℃进行6.0秒的冷却,最终用绕线机进行卷取,从而得到厚度12μm的双轴拉伸聚酯薄膜。

[0204]

制备各实施例和比较例记载的基材薄膜层时,变更树脂a/b/c的配混量或者构成覆盖层的涂覆液使其成为表1所示者,除此之外,同样地制作层叠薄膜,实施评价。

[0205]

以下记载了各实施例和比较例中使用的无机薄膜层的制作方法。需要说明的是,在实施例1~9、和比较例1~9中使用,示于表1。

[0206]

(无机薄膜层m-1的形成)

[0207]

作为无机薄膜层m-1,在基材薄膜层上进行氧化铝的蒸镀。向基材薄膜层蒸镀氧化铝的方法如下:将薄膜安装于连续式真空蒸镀机的卷出侧,经由冷却金属鼓使之行进而卷取薄膜。此时,将连续式真空蒸镀机减压至10-4

torr以下,从冷却鼓的下部向氧化铝制坩埚中装填纯度99.99%的金属铝,使金属铝加热蒸发,边向其蒸气中供给氧进行氧化反应边附着沉积在薄膜上,形成厚度10nm的氧化铝膜。

[0208]

(无机薄膜层m-2的形成)

[0209]

作为无机薄膜层m-2,以电子束蒸镀法在基材薄膜层上形成二氧化硅与氧化铝的复合氧化物层。作为蒸镀源,使用3mm~5mm左右的颗粒状sio2(纯度99.9%)和a12o3(纯度99.9%)。如此得到的薄膜(含无机薄膜层/覆盖层的薄膜)中的无机薄膜层(sio2/a12o3复合氧化物层)的膜厚为13nm。而且,该复合氧化物层的组成为sio2/a12o3(质量比)=60/40。

[0210]

(5)涂覆液3向蒸镀薄膜的涂布(保护层的层叠)

[0211]

通过凹版辊涂布法,将上述制备好的涂覆液3涂布于得到的蒸镀薄膜的无机薄膜层上,以110℃进行预干燥后,以160℃进行正式干燥,得到保护层。干燥后的涂布量为0.15g/m2(dry)。之后,实施40℃2天的后加热处理。变更构成保护层的涂覆液、和前述正式干燥的温度与后加热处理条件使其成为各实施例、比较例中表1所示。

[0212]

如以上,制作在基材薄膜上具备覆盖层/无机薄膜层/保护层的层叠薄膜。对于得到的层叠薄膜,实施评价。将结果示于表1。

[0213]

[表1]

[0214]

[0215]

产业上的可利用性

[0216]

根据本发明,发现:通过制成以柔软性/粘接性优异的特定的覆盖层或特定的阻隔保护层夹持无机薄膜层的构成的层叠薄膜,可以改善处理前的阻气性能,且在严苛的湿热处理后也维持其阻隔性和粘接性,进一步发现:通过将环境负荷少的塑料瓶来源的聚酯树脂用于基材,从而蒸煮处理后的白化少,完成了本发明。而且,本发明的层叠薄膜的加工工序少,且可以容易制造,因此,可以提供经济性和生产稳定性这两者优异、特性均质的阻气性薄膜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。