1.本发明涉及一种层压体,具体涉及其中层压去除了网状层的皮革和纤维材料的层压体。

背景技术:

2.常规地,天然皮革利用其典型的纹理和诸如高质量等优异的材料性能已经被用于许多领域,包括汽车内部材料、内部材料、包、鞋、服装等。然而,天然皮革产品在使用期间会生成松散颗粒(其中皮革的乳头层和网状层分层并且出现恶化的现象),并且这正成为一个大问题。

3.而且,由于天然皮革是一种重型材料,当使用天然皮革生产诸如包等产品时,其重量一直是备受关注的问题。进一步地,天然皮革制品有时会感到坚硬和不舒服,尤其是在刚开始使用时。因此,如果天然皮革上的这些点得到改善,就有可能进一步增强天然皮革的吸引力,并且需求将会被刺激。

4.作为使用天然皮革的材料,专利文献1描述了一种皮革层压体,其中,皮革背面的一部分被去除,并且使用热熔性粘合剂结合至基础材料。而且,专利文献2描述了其中天然皮革和网眼布被层压的皮肤材料。进一步地,专利文献3公开了指定松散侧层的厚度相对于牛皮皮革厚度的比率,以便制造适合于汽车仪表板的低热收缩材料。

5.现有技术文件

6.专利文献

7.【专利文献1】专利号6008374

8.【专利文献2】专利号6386329

9.【专利文献2】日本公开专利公开号2013-25532的公布

技术实现要素:

10.本发明待解决的问题

11.然而,在现有技术中,不能说问题得到了充分解决。本发明是鉴于这些问题而发明的;其目的是在利用天然皮革的高品质的同时实现重量和硬度的提高并抑制由松散颗粒引起的外观劣化。

12.解决这些问题的手段

13.作为各种考虑的结果,本发明人完成了本发明,发现上述问题可以通过彻底去除天然皮革的网状层并用纤维层代替来解决。

14.这些问题通过本发明的层压体得以解决。换句话说,本发明是一种层压体,具有

15.(1)皮革层,所述皮革层由天然皮革组成,其中,网状层的一部分或全部被去除,

16.纤维层,所述纤维层由位于所述皮革层背面的天然和/或合成纤维组成,以及

17.粘合剂层,所述粘合剂层介于所述皮革层与所述纤维层之间;

18.其中,所述网状层在所述皮革层中的厚度百分比为5%或更低,并且乳头层的厚度

百分比为95%或更高;

19.(2)根据(1)中所描述的层压体,其中,所述皮革层的厚度低于0.3mm-0.5mm;

20.(3)根据(1)或(2)中所描述的层压体,其中,伸长率为30%-80%;

21.(4)根据(1)至(3)中任一项中所描述的的层压体,其中,所述所述纤维层是利用天然纤维的短纤维制成的无纺布;

22.(5)汽车内部材料,所述汽车内部材料具有(1)至(4)中任一项所描述的层压体;以及

23.(6)汽车座椅,所述汽车座椅具有(1)至(4)中任一项所描述的层压体。

24.本发明的效果

25.根据本发明,有可能在利用天然皮革的高品质的同时实现重量和硬度的改善并抑制由松散颗粒引起的外观劣化。

附图说明

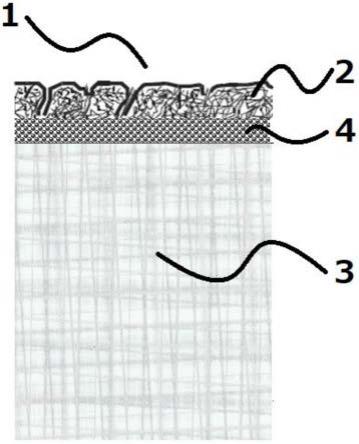

26.图1与本发明的一个实施例相关的层压体的横截面。

具体实施方式

27.本发明的层压体1具有皮革层2、纤维层3和介于皮革层与纤维层之间的粘合剂层4。

28.(皮革层2)

29.本发明的层压体1中的皮革层2由天然皮革组成,其中,网状层被彻底去除。在本发明中,“天然皮革”包括但不限于源自哺乳动物的那些天然皮革,包括牛、马、猪、山羊、绵羊、鹿、袋鼠;鸟类,该鸟类包括鸵鸟;爬行动物,包括蛇和鳄鱼。特别是,高通用性的大面积的牛皮是优选的。成为天然皮革来源的生物皮革收集位点没有特别的限制。生皮由表皮、真皮和皮下组织(肌肉、脂肪等)构成。皮革是通过仅鞣制上面的真皮制成的。作为一种鞣制方法,使用湿白、湿蓝以及两者的结合。

30.真皮可以分化成上层的乳头层和下层的网状层。网状层包括真皮的大部分。本发明的皮革层2通过剧烈去除皮革的网状层而构成。去除网状层的方法没有特别限制,使用常规方法,可以通过刮除、切割或撕裂来完成。例如,其可以通过使用剃齿机将网状层剃掉至所期望厚度来完成。

31.关于本发明的层压体,皮革层中网状层的厚度百分比为5%或更低,并且乳头层的厚度百分比为95%或更高。而且,优选地,网状层的厚度百分比为3%或更低,乳头层的厚度百分比为97%或更高;更优选地,网状层的厚度百分比为1%或更低,并且乳头层的厚度百分比为99%或更高。在本发明中,通过去除皮革的网状层并将乳头层和网状层的百分比保持在上述范围内,适当地防止了松散颗粒,并且适当地对最终获得的层压体的重量进行重量修整。

32.皮革层的厚度优选的为0.3mm-0.5mm,更优选的为0.3mm-0.45mm,并且甚至更优选的为0.3mm-0.4mm。当皮革层的厚度超过上述范围时,可能会出现松散颗粒,或出现诸如最终获得的层压体的重量变得太重的问题。

33.注意,在本发明中,每层的厚度通过测量层压体横截面上10个点的厚度并取平均

值来确定。

34.(纤维层3)

35.关于本发明层压体1中的纤维层3,可以在不阻碍本发明目的的范围内使用任选的纤维层,例如:诸如棉花和羊毛等天然纤维;诸如聚乙烯、聚酰胺、聚酯、丙烯酸和聚氨酯等合成纤维;再生纤维,诸如人造棉;以及包括这些组合的无纺布、针织物或机织物;可以使用。从粘合性、缓冲特性和环境方面考虑,优选的使用由天然纤维的细纱(短纤维)制成的针织物、机织物和无纺布。

36.纤维层的厚度优选的为0.2%-2.0%,更优选的为0.3mm-1.5mm,并且特别优选的为0.5mm-1.2mm。如果纤维层的厚度在该范围内,可以获得天然皮革的重量和硬度得到改善的层压体。

37.纤维层的每单位面积重量优选的为30g/m

2-800g/m2,更优选为40g/m

2-350g/m2,并且特别优选的为50g/m

2-150g/m2。如果纤维层的每单位面积重量在该范围内,则可以获得天然皮革的重量和硬度得到改善的层压体。

38.(粘合剂层4)

39.对于粘合剂层4中使用的粘合剂,任选的一种可以在不阻碍本发明目的的范围内使用,例如:丙烯酸树脂粘合剂、聚氨酯树脂粘合剂、氰基丙烯酸酯粘合剂、纤维素粘合剂、乙烯-乙酸乙烯酯粘合剂、环氧树脂粘合剂、硅酮粘合剂、橡胶粘合剂、氯乙烯粘合剂、聚酰胺粘合剂。优选地,使用丙烯酸树脂粘合剂或聚氨酯树脂粘合剂。

40.(表面处理层)

41.而且,在本发明的层压体1的皮革层2的表面上,可以根据诸如调节颜色和光泽度、耐磨性等所期望的目的,任选地形成一个或多个表面处理层。

42.(层压)

43.而且,在本发明的层压体1的纤维层3下,使用诸如粘合剂或框架层压等方法将聚氨酯泡沫、无纺布、针织物、机织纤维等粘合,使得将缓冲特性施加至层压体1,并且可以进一步改善来自皮革层2的触感。

44.本发明的层压体1的每单位面积重量优选的为300g/m

2-600g/m2,更优选的为300g/m

2-500g/m2,特别优选的为300g/m

2-450g/m2。与天然皮革相比,本发明的层压体可以实现20%-70%的重量修整。

45.本发明的层压体1的伸长率优选为30%-80%,更优选的为35%-65%,并且特别优选的为40%-60%。本发明的层压体具有伸长率,使得存在较少褶皱,易于缝合,并且实现适度的弹性。测量伸长率的方法是jisk6251切割时的伸长率或测试jisl 1096机织物或针织物的方法。

46.本发明的层压体可以通过(a)对生皮进行鞣制等以生产皮革的过程,(b)去除预定量的皮革网状层以获得皮革层的过程,以及(c)通过粘合剂层层压皮革层和纤维层的方法来过程。

47.层压过程没有特别的限制,然而,该层压过程可以通过以下方法执行:将液体粘合剂施加至皮革层和/或纤维层的背面,或通过叠加两者进行喷涂和干燥;一种将热熔性粘合剂层封闭在皮革层与纤维层之间、使用压烫机等粘贴在一起的方法。特别是,使用涂布机将粘合剂施加至皮革层和/或纤维层的背面并通过叠加两者进行干燥的方法是优选的。

48.(用途)

49.本发明的层压体具有以下优点:不存在松散颗粒,出现较少皱褶,易于缝合,重量轻,并且具有高撕裂强度。因此,其可以用于各种领域,包括汽车内部材料、内部材料、包、鞋、服装等。而且,本发明的层压体满足作为汽车内部材料所需的物理性能,特别是期望其中适度弹性的汽车座椅。

50.工作实例

51.将通过提供工作实例进一步详细解释本发明;然而,本发明不限于工作实例。

52.(工作实例1)

53.通过对牛生皮进行鞣制等制备的皮革网状层(厚度1.2mm,每单位面积重量980g/m2)通过使用剃齿机(由rizzi制造)完全去除,并且仅留下乳头层,制成皮革层(厚度0.40mm)。通过将30g/m2的液体粘合剂(朗盛(lanxess)制造的水溶性丙烯酸树脂)施加至包括棉线短纤维的纤维层(厚度0.2mm,每单位面积重量55g/m2),并通过叠加在皮革层上并干燥,获得层压体(厚度0.62mm,每单位面积重量407g/m2)。

54.(工作实例2)

55.通过对牛生皮进行鞣制等制备的皮革的网状层(厚度1.2mm,每单位面积重量980g/m2)通过使用剃毛机(由rizzi制造)去除,并制成皮革层(厚度0.42mm;网状层厚度的百分比为5%;乳头层厚度的百分比是95%)。通过将30g/m2的液体粘合剂(朗盛(lanxess)制造的水溶性丙烯酸树脂)施加至包括棉线短纤维的纤维层(厚度0.2mm,每单位面积重量55g/m2),并通过叠加在皮革层上并干燥,获得层压体(厚度0.64mm,每单位面积重量430g/m2)。

56.(对照物)

57.通过对生皮进行鞣制等制备的牛皮革(厚度1.2mm,每单位面积重量980g/m2)。

58.(比较实例1)

59.使用剃毛机(rizzi制造)去除牛皮革网状层(厚度1.2mm)的一部分,并且获得皮革层(厚度0.50mm;网状层厚度的百分比为20%;乳头层厚度的百分比是80%)。通过将30g/m2的液体粘合剂(朗盛(lanxess)制造的水溶性丙烯酸树脂)施加至包括棉线短纤维的纤维层(厚度0.2mm,每单位面积重量55g/m2),并通过叠加在皮革层上并干燥,获得层压体(厚度0.72mm,每单位面积重量497g/m2)。

60.(比较实例2)

61.通过对牛生皮进行鞣制等制备的皮革的网状层(厚度1.2mm,每单位面积重量980g/m2)通过使用剃毛机(由rizzi制造)完全去除,仅留下乳头层(厚度0.40mm,每单位面积重量313g/m2)。

62.(评估方法)

63.1.伸长率

64.在每个层压体的伸长率的测量方法中,层压体的试件由拉伸测试机(拉伸速度:每分钟100

±

20mm)拉动;层压体直至切割时的伸长率用%表示。

65.伸长率(%)=100

×

切割期间的长度(cm)/无负载时的长度(cm)

66.2.撕裂强度

67.在每个层压体的撕裂强度的测量方法中,层压体的试件由拉伸测试机(拉伸速度:

每分钟200

±

20mm);试验机指南中指示的直到试件断裂的最大强度用n表示。

68.3.松散颗粒

69.每个层压体表面上的松散颗粒的存在通过以下a至c进行评估。

70.a:无

71.b:稍微明显

72.c:明显

73.4可缝合性

74.当制造具有每个层压体的汽车座椅时,可缝合性通过以下a至c进行评估。

75.a:容易

76.b:稍微困难

77.c:困难

78.5缝合后的美观度

79.当制造具有每个层压体的汽车座椅缝合后的美观度通过以下a至c进行评估。

80.a:无褶皱

81.b:褶皱有点明显

82.c:褶皱明显

83.表1

[0084][0085]

对照物是一种普通皮革,其中松散颗粒很显著,很重,伸长率和强度低,很难缝合,并且缝合后的褶皱令人担忧。相反,已经证实,在本发明的层压体中,抑制了由于松散颗粒引起的外观劣化,重量、伸长率和强度得到改善;进一步地,可缝合性高,并且缝合后不形成褶皱(工作实例1和2)。在工作实例1中,乳头层的厚度百分比为100%,而不是在工作实例2中,乳头层的厚度百分比为95%,松散颗粒得到了进一步改善。然而,如与本发明的层压体相比,比较实例1的层压体,其中乳头层的厚度百分比为80%,相对于松散颗粒和重量的改善,以及相对于其缝合后的美观度,是较差的。而且,在没有使用纤维层进行层压的比较实例2中,强度极其差,并且不可能缝合。

[0086]

附图标记解释

[0087]

1 层压体

[0088]

2 皮革层

[0089]

3 纤维层

[0090]

4 粘合剂层

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。