1.本技术涉及激光雕刻切割技术领域,特别涉及一种轨道装置及激光加工设备。

背景技术:

2.激光加工设备利用激光为加工媒介,来达到加工的目的。由于激光加工设备不与工件直接接触,因而不受机械运动的影响,工件的表面不易变形。激光加工设备中,激光装置沿轨道装置移动以改变加工位置。然而,现有的激光装置沿轨道组件移动时的运动精度不高,影响加工精度。

技术实现要素:

3.为了解决前述问题,本技术提供一种能够提高加工精度的轨道装置及激光加工设备。

4.第一方面,本技术提供一种轨道装置,应用于激光加工设备,包括轨道架组件及安装组件,所述轨道架组件包括轨道架及固定于所述轨道架上的光轴,所述安装组件包括安装座与滑轮,所述滑轮上设有滑槽,所述滑槽与所述光轴滑动连接。

5.在一可能的实现方式中,所述滑轮转动地装设于所述安装座上,所述滑轮能够沿所述光轴滚动。

6.在一可能的实现方式中,所述光轴包括第一光轴与第二光轴,所述滑轮包括第一滑轮与所述第二滑轮,所述第一滑轮装设于所述安装座上并与所述第一光轴滑动连接,所述第一滑轮位于所述第一光轴与所述第二光轴之间,所述第二滑轮装设于所述安装座上并与所述第二光轴滑动连接,所述第二滑轮位于所述第一光轴与所述第二光轴之间。

7.在一可能的实现方式中,所述轨道架设有凹槽,所述第一光轴至少部分位于所述凹槽内,所述第二光轴至少部分位于所述凹槽内,所述第一滑轮收容于所述凹槽内,所述第二滑轮收容于所述凹槽内,所述第一光轴与所述第二光轴相对设置。

8.在一可能的实现方式中,所述轨道架包括固定连接的第一连接部与第二连接部,所述第一连接部、所述第二连接部围成所述凹槽;所述第一连接部上凹设有与所述凹槽连通的第一收容槽,所述第一光轴固定收容于所述第一收容槽;所述第二连接部上凹设有与所述凹槽连通的第二收容槽,所述第二光轴固定收容于所述第二收容槽。

9.在一可能的实现方式中,所述光轴包括第一光轴与第二光轴,所述滑轮包括第一滑轮与所述第二滑轮,所述第一滑轮装设于所述安装座上并与所述第一光轴滑动连接,所述第一光轴位于所述第一滑轮与所述第二滑轮之间,所述第二滑轮装设于所述安装座上并与所述第二光轴滑动连接,所述第二光轴位于所述第一滑轮与所述第二滑轮之间。

10.在一可能的实现方式中,所述轨道架包括固定连接的第一连接部与第二连接部及第三连接部,所述第三连接部连接于所述第一连接部与所述第二连接部之间,所述第一连接部、所述第二连接部及所述第三连接部围成所述凹槽;所述第一光轴固定于所述第一连接部与所述第三连接部连接的一端;所述第二光轴固定收容于所述第一连接部远离所述第

三连接部的一端,所述第一连接部位于所述第一滑轮与所述第二滑轮之间。

11.在一可能的实现方式中,所述轨道架包括第一连接部及与第一连接部固定连接设置的第二连接部,所述第一连接部背离所述第二连接部的一面凹设有凹槽;所述第二连接部上设有导向槽,所述导向槽的开口朝向不同于所述凹槽的开口朝向;所述第一光轴固定于所述导向槽的内壁上,所述第二光轴固定于所述第一连接部背离所述第二连接部的端面上,所述第一连接部位于所述第一滑轮与所述第二滑轮之间,所述第一滑轮收容于所述导向槽内。

12.在一可能的实现方式中,所述安装座包括安装板及固定于所述安装板上的连接件,所述滑轮装设于所述安装板上;所述轨道装置还包括传动组件,所述传动组件包括主动轮、从动轮及同步带,所述主动轮用于与驱动件连接,所述从动轮转动地设置于所述轨道架上,所述同步带套设于所述主动轮与所述从动轮上,所述连接件与所述同步带连接,所述主动轮的转动能够带动所述同步带运动,从而带动所述安装组件沿所述光轴作直线运动。

13.第二方面,本技术提供一种激光加工设备,包括根据如上所述的轨道装置及与所述轨道装置的安装座连接的激光装置,所述激光装置用于发射激光,以对工件进行激光加工。

14.在一可能的实现方式中,所述激光装置包括基座、散热风扇及激光器,所述基座的第一端设有风扇安装槽,所述风扇安装槽的底壁设有散热风道与第一收容腔,所述散热风道贯通所述基座的第二端的端面,所述第一收容腔贯通所述基座的第二端的端面,所述散热风扇固定收容于所述风扇安装槽,所述激光器固定于所述第一收容腔内。

15.在一可能的实现方式中,所述激光装置还包括电路板,所述基座上设有电路板安装腔,所述电路板安装腔与所述散热风道连通,所述电路板收容于所述电路板安装腔内,所述电路板上设有控制电路,所述散热风扇与所述电路板的控制电路电连接,所述激光器与所述电路板的控制电路电连接。

16.在一可能的实现方式中,所述对焦件活动地设置于所述基座上,所述对焦件具有对焦端;所述激光装置包括收起状态及伸出状态;所述对焦端与所述基座层叠设置时,所述激光装置处于所述收起状态;所述对焦端伸出所述基座的第二端外以与工件相抵时,所述激光装置处于所述伸出状态。

17.在一可能的实现方式中,所述激光装置还包括对焦件,所述对焦件还包括与所述对焦端相对设置的连接端,所述基座的外壁设有对焦件安装槽,所述对焦件安装槽贯通所述基座的第二端的端面,所述连接端与所述对焦件安装槽的内壁转动连接;所述对焦件能够以所述连接端与所述基座的连接处作为旋转支点进行转动;所述对焦端收容于所述对焦件安装槽内时,所述激光装置处于所述收起状态。

18.在一可能的实现方式中,所述激光加工设备还包括滚轴装置,所述滚轴装置包括载台、限位件、第一滚轴及第二滚轴,所述限位件固定于所述载台上,所述限位件上设有调整槽,所述第一滚轴转动地穿设于所述调整槽,所述第二滚轴转动地穿设于所述限位件,所述第一滚轴与所述第二滚轴沿垂直所述第一滚轴的轴线方向排列,所述调整槽沿垂直所述第一滚轴的轴线方向延伸,所述第一滚轴于所述调整槽沿垂直所述第一滚轴的轴线方向运动能够调节所述第一滚轴与所述第二滚轴之间的间距。

19.在一可能的实现方式中,所述载台包括沿所述第一滚轴的轴线方向相对设置的第

一端与第二端,所述限位件固定于所述载台的第一端,所述第二端凹设有调节槽,所述调节槽沿垂直所述第一滚轴的轴线方向延伸;所述滚轴装置还包括调节板,所述调节板插接于所述调节槽内,所述第一滚轴远离所述限位件的一端与所述调节板转动连接,所述滚轴装置还包括紧固件,所述紧固件可拆卸地穿设于所述调节板与所述载台,以限定所述调节板与所述载台的相对位置。

20.在一可能的实现方式中,所述激光加工设备还包括支撑装置,所述支撑装置包括支撑架及脚垫组件,所述脚垫组件包括至少两个,每个所述脚垫包括相对设置的第一端与第二端;所述至少两个脚垫中首个脚垫的第一端固定于所述支撑架的底部,每相邻的两个脚垫之间,一个脚垫的第一端插接于另一个脚垫的第二端相连

21.本技术提供的轨道装置及激光加工设备,由于滑轮与光轴滑动连接,光轴为安装组件相对轨道架的运动进行了导向,提高了安装组件相对轨道架的运动的顺畅度及精准度,进而提高了激光加工设备的加工精度。

附图说明

22.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1是本技术一实施方式提供的激光加工设备的立体组装示意图。

24.图2是激光加工设备的立体分解示意图。

25.图3是支撑装置的立体分解示意图。

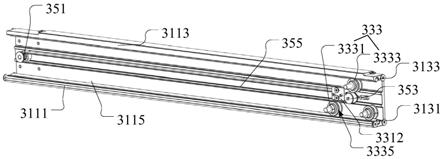

26.图4是第一轨道装置的立体组装示意图。

27.图5是第一轨道装置的立体分解示意图。

28.图6是第一轨道装置的部分结构的立体组装示意图。

29.图7是图5所示的第一轨道装置的部分区域放大示意图。

30.图8是第二轨道装置的立体组装示意图。

31.图9是第二轨道装置的立体分解示意图。

32.图10是图9所示的第二轨道装置的部分区域示意图。

33.图11是图9所示的第二轨道装置的另一部分区域示意图。

34.图12是本技术另一实施方式中的第二轨道装置与激光装置的立体组装示意图。

35.图13是本技术另一实施方式中的第二轨道装置与激光装置的立体分解示意图。

36.图14是激光装置的立体组装示意图。

37.图15是图14所示的激光装置的立体剖视图。

38.图16是图14所示的激光装置的立体分解示意图。

39.图17是激光装置与第二轨道装置的安装板组装于一起的示意图。

40.图18是一实施方式中的激光装置的后视图。

41.图19是激光装置与安装板的立体分解示意图。

42.图20是激光装置与安装板的另一视角的立体分解示意图。

43.图21是激光装置从收起状态切换至伸出状态的示意图。

44.图22是滚轴装置应用于激光加工设备的示意图。

45.图23是滚轴装置的立体组装示意图。

46.图24是图23所示的滚轴装置的立体分解示意图。

具体实施方式

47.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

48.请参阅图1与图2,本技术一实施方式提供一种激光加工设备100,用于对工件(图未示)进行激光加工处理。本实施方式中,激光加工设备100为家用激光雕刻切割设备。可以理解,本技术不限定激光加工设备100为激光雕刻设备,其也可以为其他的激光加工设备。

49.激光加工设备100包括支撑装置10、轨道装置30及激光装置70。支撑装置10用于支撑轨道装置30与激光装置70。轨道装置30包括第一轨道装置301及第二轨道装置303。第一轨道装置301固定于支撑装置10上。第二轨道装置303活动地设置于第一轨道装置301上。第二轨道装置303能够于第一轨道装置301上沿第一方向(如图1与图2中所示的y方向)作直线运动。激光装置70活动地设置于第二轨道装置303上。激光装置70能够于第二轨道装置303上沿第二方向(如图1与图2中所示的x方向)作直线运动。第一方向不同于第二方向。本实施方式中,第一轨道装置301的数量为两个,第二轨道装置303架设于两个第一轨道装置301上。激光装置70用于发射激光,以对工件进行激光加工。可以理解,支撑装置10可以省略。

50.激光加工设备100可拆解成几个模块,特别是第一轨道装置301、第二轨道装置303都可组装成完整的模块,最大限度的降低用户的组装难度和组装时间,并能保证组装完成后保持最好的运动性能。

51.支撑装置10包括支撑架11及四个脚垫组件13。四个脚垫组件13分别固定于支撑架11的底部的四个角方位上,用于垫高激光加工设备100的高度。可以理解,本技术不限定脚垫组件13的数量,可以为一个或一个以上。

52.请参阅图3,脚垫组件13包括多个脚垫131与柔性垫133。每个脚垫131包括相对设置的第一端1311与第二端1313。多个脚垫131中首个脚垫131的第一端1311固定于支撑架11的底部。每相邻的两个脚垫131之间,一个脚垫131的第一端1311与另一个脚垫131的第二端1313相连。本实施方式中,脚垫131的第一端1311的外径小于脚垫131的第二端1313的外径。每相邻的两个脚垫131之间,一个脚垫131的第一端1311插接于另一个脚垫131的第二端1313内。柔性垫133插接于多个脚垫131中最末端一个脚垫131的第二端1313,用于减小激光加工设备100相对地面等移动的可能性,以及降噪。

53.通过调节脚垫131的个数,可实现对激光加工设备100不同的垫高。例如,在一些加工场地支撑架11需要垫置3个脚垫,在一些加工场地支撑架11仅需要垫置1个脚垫。当需要增加垫高时,先将柔性垫133取下,将新的脚垫131的第一端1311插入最末端的脚垫131的第二端1313。当需减少垫高时,先将柔性垫133取下,去除一个或一个以上的脚垫131。不管是增加垫高还是减少垫高,在达到需要的垫高后,将柔性垫133插入新的最末的脚垫131的第二端1313。通过脚垫组件13可实现快捷完成增加垫高或减少垫高,操作简单、方便。

54.可以理解,多个脚垫131中的首个脚垫131的第一端1311的外径可以不比其第二端1313的外径小。

55.可以理解,在一些实施方式中,相邻的脚垫131之间可采取螺接等方式连接。

56.可以理解,在一些实施方式中,脚垫131可以为一个或两个。

57.可以理解,在一些实施方式中,脚垫组件13可以省略。

58.请参阅图4与图5,第一轨道装置301包括轨道架组件31、安装组件33、驱动件34及传动组件35。安装组件33活动地设置于轨道架组件31上,用于承载第二轨道装置303和激光装置70。传动组件35与安装组件33连接。驱动件34用于驱动传动组件35带动安装组件33在轨道架组件31沿第一方向作直线运动。

59.轨道架组件31包括轨道架311与固定于轨道架311上的光轴313。轨道架311包括第一连接部3111、第二连接部3113及第三连接部3115。第三连接部3115固定连接于第一连接部3111与第二连接部3113之间。第一连接部3111、第二连接部3113、第三连接部3115共同围成凹槽3110。凹槽3110大致呈u型。第一连接部3111与第二连接部3113沿第三方向相对设置。

60.请结合参阅图5与图6,第一连接部3111上凹设有与凹槽3110连通的第一收容槽3118,用于收容光轴313。第二连接部3113上凹设有与凹槽3110连通的第二收容槽3119,用于收容光轴313。

61.本实施方式中,轨道架311为特殊材料通过模具挤压成型制成,以具备较强强度。可以理解,本技术对轨道架311的成型方式不作限定,例如,可以通过独立的第一连接部3111、第二连接部3113及第三连接部3115组装而成。

62.可以理解,轨道架311可以省略第三连接部3115,第一连接部3111与第二连接部3113固定连接,第一连接部3111与第二连接部3113围成v形槽。

63.光轴313包括第一光轴3131及第二光轴3133。第一光轴3131固定收容于第一连接部3111的第一收容槽3118,用于为安装组件33相对轨道架311的运动进行导向。第二光轴3133固定收容于第二连接部3113的第二收容槽3119,用于为安装组件33相对轨道架311的运动进行导向。第一光轴3131嵌设于凹槽3110的侧壁上,第二光轴3133嵌设于凹槽3110的侧壁上,有利于第一轨道装置301的小型化。本实施方式中,第一收容槽3118与第二收容槽3119沿第一方向延伸,第一光轴3131的轴线沿第一方向延伸,第二光轴3133的轴线沿第一方向延伸。第一光轴3131与第二光轴3133沿第三方向(如图1中的z方向)间隔设置。换而言之,第一光轴3131与第二光轴3133沿不同于第一光轴3131的轴线方向的方向排列,即第一光轴3131与第二光轴3133的排列方向不同于第一光轴3131的轴线方向。

64.本实施方式中,第一光轴3131卯压于第一连接部3111的第一收容槽3118,第一收容槽3118横截面内为圆弧空间,第一收容槽3118的槽口小于截面空间内的最大直径,安装时第一光轴3131由第一收容槽3118的槽口挤压入第一收容槽3118内,且第一光轴3131与第一连接部3111的第一收容槽3118的内壁过盈配合,有利于提高第一光轴3131与轨道架311的连接强度,装配快速且结构稳定。第二光轴3133卯压于第二连接部3113的第二收容槽3119,第二光轴3133与第二连接部3113的第二收容槽3119的内壁过盈配合,有利于提高第二光轴3133与轨道架311的连接强度。以第一收容槽3118类似地,第二收容槽3119横截面内为圆弧空间,第二收容槽3119的槽口小于截面空间内的最大直径,安装时第二光轴3133由

第二收容槽3119的槽口挤压入第二收容槽3119内,通过轨道架311上第一光轴3131与第二光轴3133的稳定间距尺寸,保证了第一轨道装置301在第三方向的间隙。

65.可以理解,第一连接部3111上的第一收容槽3118可以省略,直接将第一光轴3131固定于第一连接部3111上。

66.可以理解,第二连接部3113上的第二收容槽3119可以省略,直接将第二光轴3133固定于第二连接部3113上。

67.可以理解,光轴313的数量可以为一个。

68.安装组件33包括安装座331与滑轮333。安装座331通过滑轮333与第一轨道装置301的轨道架311活动连接。

69.安装座331包括安装板3311及固定于安装板3311上的连接件3312。安装板3311用于支撑连接件3312、滑轮333第二轨道装置303及激光装置70。请结合参阅图5、图6、图7,连接件3312设有连接槽3315,用于与传动组件35连接。

70.滑轮333包括第一滑轮3331及第二滑轮3333。第一滑轮3331转动地装设于安装板3311上并与第一光轴3131滑动连接。第一滑轮3331收容于凹槽3110内并位于第一光轴3131与第二光轴3133之间。安装板3311盖设凹槽3110,第一滑轮3331位于安装板3311与轨道架311的第三连接部3115之间。当传动组件35带动安装座331运动时,第一滑轮3331沿第一光轴3131滚动。由于第一滑轮3331能够沿第一光轴3131滚动,即第一滑轮3331与第一光轴3131滚动连接,有利于减小第一滑轮3331与第一光轴3131之间的摩擦。

71.本实施方式中,第一滑轮3331的外壁上设有环形滑槽3335,第一光轴3131穿设于滑槽3335,第一光轴3131与第一滑轮3331的滑槽3335滑动连接。滑槽3335能够对第一光轴3131进行限位,从而减少第一滑轮3331脱离第一光轴3131的可能性。可以理解,第一滑轮3331的滑槽3335可以省略,第一光轴3131上可以设置导向槽,第一滑轮3331与第一光轴3131的导向槽滑动连接。可以理解,第一滑轮3331可以直接固定于安装板3311上。

72.第二滑轮3333转动地装设于安装板3311上并与第二光轴3133滑动连接。第二滑轮3333收容于凹槽3110内并位于第一光轴3131与第二光轴3133之间。当传动组件35驱动连接件3312带动安装座331运动时,第二滑轮3333沿第二光轴3133滚动。

73.由于第二滑轮3333能够沿第二光轴3133滚动,即第二滑轮3333与第二光轴3133滚动连接,有利于减小第二滑轮3333与第二光轴3133之间的摩擦。本实施方式中,第二滑轮3333的外壁上设有环形滑槽3335,第二光轴3133穿设于第二滑轮3333的滑槽3335,第二光轴3133与第二滑轮3333的滑槽3335滑动连接。第二滑轮3333的滑槽3335能够对第二光轴3133进行限位,从而减少第二滑轮3333脱离第二光轴3133的可能性。可以理解,第二滑轮3333的滑槽3335可以省略,第二光轴3133上可以设置导向槽,第二滑轮3333与第二光轴3133的导向槽滑动连接。可以理解,第二滑轮3333可以直接固定于安装板3311上。

74.第一滑轮3331与第一光轴3131的配合,第二滑轮3333与第二光轴3133的配合,保证了第一轨道装置301在第一方向的间隙。第一光轴3131、第二光轴3133为安装座331沿第一方向的运动进行导向,如此,提高了安装座331沿第一方向作直线运动的顺畅度、运动精度,降低了噪音,减小了安装组件33与轨道架311之间的磨损,使激光加工设备100具有高精度、高强度、长寿命及低噪音的特性。

75.另外,安装板3311盖设凹槽3110,第一滑轮3331位于安装板3311与轨道架311之

间,第二滑轮3333位于安装板3311与轨道架311之间,使第一滑轮3331与第二滑轮3333均隐藏于凹槽3110内,有利于减少其他元件对第一滑轮3331与第二滑轮3333运动的干涉,亦有利于第一轨道装置301的小型化发展。

76.请再次参阅图4与图5,驱动件34固定于轨道架311的第三连接部3115上,驱动件34的驱动轴与传动组件35连接,用于驱动传动组件35运动。本实施方式中,两个第一轨道装置301通过联动装置305(如图2所示)共用同一个驱动件34,驱动件34固定于其中一个第一轨道装置301的轨道架311上驱动两个第一轨道装置301的安装组件33运动。可以理解,每个第一轨道装置301可配备一个驱动件34。

77.请参阅图4至图7,传动组件35包括主动轮351、从动轮353及同步带355。主动轮351与驱动件34的驱动轴连接。从动轮353转动地设置于轨道架311上,同步带355套设于主动轮351与从动轮353上。同步带355固定穿设于连接槽3315内。本实施方式中,驱动件34为旋转电机,驱动件34驱动主动轮351转动,主动轮351带动同步带355。驱动件34驱动主动轮351转动时,主动轮351带动同步带355运动,从而带动安装组件33沿第一光轴3131与第二光轴3133作直线运动。

78.传动组件35还包括固定架357(如图5所示)。固定架357固定于轨道架331上,固定架357支撑从动轮353。可以理解,连接件3312可以省略,直接将安装板3311与同步带355连接。

79.可以理解,传动组件35可以省略,驱动件34直接与安装座331连接,驱动件34可以为直线电机,驱动件34驱动安装座331沿第一方向作直线运动。

80.当激光加工设备100需对工件进行激光雕刻或切割时,通过驱动件34驱动主动轮351转动,主动轮351带动第二轨道装置303在第一轨道装置301上沿第一方向作直线运动。激光装置70在第二轨道装置303上可沿第二方向进行直线运动。如此,通过第二轨道装置303在第一轨道装置301上的运动与激光装置70在第二轨道装置303上的运动,改变激光装置70的加工位置。

81.可以理解,第二轨道装置303可以与第一轨道装置301的结构类似,即,可以理解地,本技术的第一轨道装置301的结构能够适用于激光加工设备100的直线运动轨道导向机构,比如可适用于如图1中x、y、z轴等任意方向上的直线运动轨道。

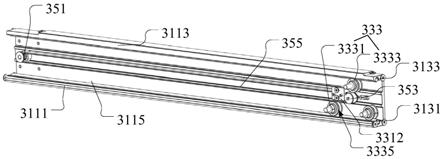

82.请参阅图8,第二轨道装置303包括轨道架组件51、安装组件53、驱动件54及传动组件55。安装组件53活动地设置于轨道架组件51上,用于承载激光装置70。传动组件55与安装组件53连接。驱动件54用于驱动传动组件53带动安装组件53在轨道架组件51沿第二方向作直线运动。

83.请参阅图9与图10,轨道架组件51包括轨道架511及设于轨道架511上的光轴513。轨道架511包括第一连接部5111、第二连接部5113及第三连接部5115。第三连接部5115固定连接于第一连接部5111与第二连接部5113之间。第一连接部5111、第二连接部5113、第三连接部5115共同围成凹槽5110,用于收容传动组件55。凹槽5110大致呈u型。第一连接部5111与第二连接部5113沿第一方向相对设置。

84.第一连接部5111与第二连接部5113设于轨道架511朝向激光加工设备100的底部所在一侧。第一连接部5111沿第三方向的相对两端设有收容槽,用于收容光轴513。具体的,第一连接部5111远离第三连接部5115的一端设有第一收容槽5117,用于收容光轴513。第一

连接部5111靠近第三连接部5115的一端设有第二收容槽5119,用于收容光轴513。

85.光轴513包括第一光轴5131与第二光轴5133。第一光轴5131与第二光轴5133的排列方向不同于第一光轴5131的轴线方向。本实施方式中,第一光轴5131卯压于第一收容槽5117内,第二光轴5133卯压于第二收容槽5119内。第一收容槽5117与第二收容槽5119的横截面内均为圆弧空间。第一收容槽5117的槽口小于截面空间内的最大直径,安装时第一光轴5131由第一收容槽5117的槽口挤压入第一收容槽5117内,且第一光轴5131与第一收容槽5117的内壁过盈配合,有利于提高第一光轴5131与轨道架511的连接强度,装配快速且结构稳定。第二收容槽5119的槽口小于截面空间内的最大直径,安装时第二光轴5133由第二收容槽5119的槽口挤压入第二收容槽5119内,且第二光轴5133与第二收容槽5119的内壁过盈配合,有利于提高第二光轴5133与轨道架511的连接强度,装配快速且结构稳定。通过轨道架511上第一光轴5131与第二光轴5133的稳定间距尺寸,保证了第二轨道装置303在第三方向的间隙。

86.安装组件53包括安装座531与滑轮533。安装座531通过滑轮533与轨道架511活动连接。

87.安装座531包括安装板5311固定于安装板5311上的连接件5312。安装板5311与激光装置70活动连接,用于承载激光装置70。连接件5312设有连接槽5315,用于与传动组件55连接。

88.滑轮533包括第一滑轮5331及第二滑轮5333。第一滑轮5331转动地装设于安装板5311上并与第一光轴5131滑动连接。当传动组件55带动安装座531运动时,第一滑轮5331沿第一光轴5131滚动。由于第一滑轮5331能够沿第一光轴5131滚动,即第一滑轮5331与第一光轴5131滚动连接,有利于减小第一滑轮5331与第一光轴5131之间的摩擦。

89.本实施方式中,第一滑轮5331的外壁上设有环形滑槽5335,第一光轴5131穿设于滑槽5335,第一光轴5131与第一滑轮5331的滑槽5335滑动连接。滑槽5335能够对第一光轴5131进行限位,从而减少第一滑轮5331脱离第一光轴5131的可能性。可以理解,滑槽5335可以省略,第一光轴5131上可以设置导向槽,第一滑轮5331与第一光轴5131的导向槽滑动连接。可以理解,第一滑轮5331可以直接固定于安装板5311上。

90.第二滑轮5333转动地装设于安装板5311上并与第二光轴5133滑动连接。第一滑轮5331与第二滑轮5333沿第三方向排列于安装座531上。第一光轴5131位于第一滑轮5331与第二滑轮5333之间,第二光轴5133位于第一滑轮5331与第二滑轮5333之间。第一连接部5111位于第一滑轮5331与第二滑轮5333之间。

91.第一连接部5111位于第一滑轮5331与第二滑轮5333之间。当传动组件55带动安装座531运动时,第二滑轮5333可沿第二光轴5133滚动。由于第二滑轮5333能够沿第二光轴5133滚动,即第二滑轮5333与第二光轴5133滚动连接,有利于减小第二滑轮5333与第二光轴5133之间的摩擦。

92.本实施方式中,第二滑轮5333的外壁上设有环形滑槽5335,第二光轴5133穿设于滑槽5335,第二光轴5133与第二滑轮5333的滑槽5335滑动连接。滑槽5335能够对第二光轴5133进行限位,从而减少第二滑轮5333脱离第二光轴5133的可能性。可以理解,滑槽5335可以省略,第二光轴5133上可以设置导向槽,第二滑轮5333与第二光轴5133的导向槽滑动连接。可以理解,第二滑轮5333可以直接固定于安装板5311上。

93.第一滑轮5331与第一光轴5131的配合,第二滑轮533与第二光轴5133的配合,保证了第二轨道装置303在第二方向的间隙。第一光轴5131、第二光轴5133为安装座531沿第二方向的运动进行导向,如此,提高了安装座531沿第二方向作直线运动的顺畅度、运动精度,降低了噪音,减小了安装组件53与轨道架511之间磨损,使激光加工设备100具有高精度、高强度、长寿命及低噪音的特性。

94.可以理解,第一收容槽5117、第二收容槽5119可以省略,直接将第一光轴5131与第二光轴5133固定于轨道架511上。

95.驱动件54固定于轨道架511的第三连接部5115上。驱动件54的驱动轴与传动组件55连接,用于驱动传动组件55运动。

96.传动组件55收容于凹槽5110内。传动组件55包括主动轮551(如图9与图10所示)、从动轮553(如图11所示)及同步带555。主动轮551与驱动件54的驱动轴连接。从动轮553转动地设置于轨道架511上,同步带555套设于主动轮551与从动轮553上。同步带555固定穿设于连接槽5315内。本实施方式中,驱动件54为旋转电机,驱动件54驱动主动轮551转动,主动轮551带动同步带555。驱动件54驱动主动轮551转动时,主动轮551带动同步带555运动,从而带动安装组件53沿第一光轴5131与第二光轴5133作直线运动。

97.传动组件55还包括固定于轨道架511上的固定架557,从动轮553转动地设置于固定架557上,实现从动轮553转动地设置于轨道架511上。

98.可以理解,连接件5312可以省略,直接将安装板5311与同步带555连接。

99.可以理解,传动组件55可以省略,驱动件54直接与安装板5311连接,驱动件54可以为直线电机,驱动件54驱动安装板5311沿第二方向作直线运动。

100.当激光加工设备100需对工件进行激光雕刻切割时,通过驱动件54驱动主动轮551转动带动激光装置70在第二轨道装置303上沿第二方向进行直线运动。第二轨道装置303在轨道装置30沿第一方向进行直线运动。如此,通过第二轨道装置303在轨道装置30上的运动与激光装置70在第二轨道装置303上的运动,改变激光装置70的加工位置。

101.可以理解地,本技术的第二轨道装置303的结构能够适用于激光加工设备100的直线运动轨道导向机构,比如可适用于如图1中x、y、z轴等任意方向上的直线运动轨道。

102.可以理解,本技术不限定轨道架511的结构,本技术不限定光轴513固定于轨道架511的具体位置。在一实施方式中,请参阅图12与图13,轨道架511包括固定连接设置的第一连接部5111与第二连接部5113。第一连接部5111背离第二连接部5113的一面凹设有凹槽5116,用于收容传动组件54。第二连接部5113凹设有导向槽5114,用于收容安装组件53。导向槽5114的开口方向与凹槽5116的开口方向不同。导向槽5114的开口朝向激光装置70设置,凹槽5116的开口朝向激光加工设备的底部设置。第一光轴5131固定于导向槽5114的内壁上,第二光轴5133固定于第一连接部5111背离第二连接部5113的端面上。导向槽5114的内壁凹设有与导向槽5114连通的第一收容槽5117。第一连接部5111背离导向槽5114的一面凹设有第二收容槽5119。第一光轴5131固定收容于第一收容槽5117。第二光轴5133固定收容于轨道架511的第二收容槽5119。第一光轴5131卯压于第一收容槽5117内,第二光轴5133卯压于第二收容槽5119内。安装板5311盖设导向槽5114,第一滑轮5331位于安装板5311与轨道架511的第二连接部5113之间。安装板5311盖设导向槽5114,第一滑轮5331位于安装板5311与轨道架511之间,第二滑轮5333位于第一连接部5111背离第一光轴5131的一侧,使第

一滑轮5331隐藏于导向槽5114内,而第二滑轮5333隐藏于轨道架511下,有利于减少其他元件对第一滑轮5331与第二滑轮5333运动的干涉,亦有利于第二轨道装置303的小型化发展。

103.请参阅图14、图15与图16,激光装置70包括基座71、散热风扇72及激光器73。散热风扇72及激光器73均固定于基座71上。

104.基座71包括相对设置的第一端701与第二端703。基座71的第一端701设有风扇安装槽711,用于收容散热风扇72。风扇安装槽711的底壁设有散热风道713与第一收容腔715。基座的侧壁上形成与风扇安装槽连通的开口716,用于方便散热风扇72进入风扇安装槽711或从风扇安装槽711退出。散热风道713贯通基座71的第二端703的端面,用于散热。第一收容腔715用于收容激光器73。本实施方式中,基座71为一体成型。

105.散热风扇72固定收容于风扇安装槽711,用于排出激光器73等器件工作时产出的热量,使激光器73等器件能够在正常的工作温度范围内工作。由于散热风扇72内置于基座71中,散热风扇72不易受到激光装置70在加工时产生的粉尘污染,亦有利于提高基座71的空间利用率。另外,散热风扇72隐藏于基座71中,有利于提高激光装置70的结构简洁度。

106.激光器73固定于第一收容腔715内。激光器73用于发射激光,以对工件进行激光加工处理。本实施方式中,激光器73为固体激光器。

107.激光装置70还包括电路板74。基座71上设有电路板安装腔717。电路板安装腔717与散热风道713连通。电路板74收容于电路板安装腔717内。电路板74上设有控制电路。散热风扇72与电路板74的控制电路电连接,激光器73与电路板74的控制电路电连接。由于电路板74内置于基座71中,电路板74不易受到激光装置70在加工时产生的粉尘污染,亦有利于提高基座71的空间利用率。

108.可以理解,本技术不限定电路板74的安装位置,电路板安装腔717可以省略,电路板74固定于基座71上。

109.激光装置70还包括红外指示激光器75,用于发射红外指示激光。风扇安装槽711的底壁还设有第二收容腔718。第二收容腔718贯通基座71的第二端的端面。红外指示激光器75固定收容于第二收容腔718内。红外指示激光器75发射相交叉的红外光点,用作激光器73定位的参考点,提高激光装置70进行激光加工处理的精度。

110.激光装置70还包括盖板76与承载柱77。承载柱77固定于盖板76与散热风扇72之间。盖板76上设有风口761。散热风扇72与盖板76间隔设置进而形成与散热风道713连通的连通风道763。由于盖板76设于基座71的第一端,将散热风扇72隐藏于基座71内,进一步减少激光加工设备100激光加工时的粉尘进入。本实施方式中,承载柱77的数量为4个,4个承载柱77间隔设置于盖板76与散热风扇72之间。可以理解,承载柱77的数量不受限定,其也可以为一个。

111.当散热风扇72启动时,外界空气能够从风口761进入,激光器73等器件产生的热量随同空气经连通风道763与散热风道713流出基座71外,实现散热。

112.可以理解,可以省略承载柱77,将盖板76直接固定盖设于基座71的第一端。

113.激光装置70还包括固定于基座71的第二端的防护罩78。激光器73具有发射端,用于发射激光。防护罩78包围激光器73的发射端,以保护激光器73,延长激光器73的使用寿命。

114.激光装置70还包括挡板79。挡板79与基座71的第一端固定连接,挡板79盖设开口

716,从而将散热风扇72封闭于基座71内,进一步减少激光装置70在加工时产生的粉尘污染,有利于进一步提高激光装置70的防尘能力。

115.由于基座71一体成型有散热风道713和连通散热风道713的风扇安装槽711,散热风扇72内置于风扇安装槽711内,散热风扇72不易受到激光装置70在加工时产生的粉尘污染,亦有利于提高基座71的空间利用率。另外,散热风扇72隐藏于基座71中,有利于提高激光装置70的简洁度。更甚者,电路板74内置于基座71内,亦易受到激光装置70在加工时产生的粉尘污染。

116.请参阅图14,激光装置70还包括对焦件81。对焦件81活动地设置于基座71上。对焦件81具有对焦端801。激光装置70包括收起状态及伸出状态。对焦端801与基座71层叠设置时,对焦端801未伸出基座71的第二端703,激光装置70处于所述收起状态。对焦端801伸出基座71的第二端外以与工件相抵时,激光装置70处于所述伸出状态。

117.对焦件81活动地设置于基座71上,即对焦件81与基座71未分离设置。当需对焦件81进行对焦时,将对焦件81的对焦端801手动拉出并露出基座71的第二端,对焦端801抵住工件,以得出基座71的第二端与工件之间的距离,进而得出激光装置70的合适的高度加工位置。对焦件81不需使用时,将对焦端801收回,使对焦端801不伸出基座71的第二端703外,进而不影响激光装置70对工件的加工。由于对焦件81与基座71未分离设置,对焦件81不易丢失,提高了使用便利性。

118.更为具体的,请结合参阅图17、图18、图19及图20,基座71的外壁设有对焦件安装槽719,用于收容对焦件81。对焦件安装槽719贯通基座71的第二端703的端面。

119.对焦件81包括板体811与凸设于板体811的外壁上的凸起813。板体811包括相对设置对焦端801与连接端803。连接端803与对焦件安装槽719的内壁转动连接。本实施方式中,连接端803位于基座71的第二端703。请结合参阅图21,对焦件81能够以连接端803与基座71的连接处作为旋转支点进行转动。对焦端801在激光装置70处于所述收起状态时收容于对焦件安装槽719。由于对焦端801在激光装置70处于所述收起状态时收容于对焦件安装槽719,即对焦件81不使用时隐藏于对焦件安装槽719,方便对焦件81的收纳。凸起813在对焦端801收容于对焦件安装槽719时露出对焦件安装槽719,以方便用户转动对焦件81。可以理解,可以省略对焦件安装槽719,而将对焦件81与基座71的外壁直接连接,以降低基座71的加工难度。

120.基座71的外壁上设有第一导向部705,安装板5311设有第二导向部5323,第一导向部705与第二导向部5323滑动连接,以使基座71能够相对安装板5311沿第三方向升降滑动,进而可调节激光器73的高度加工位置。

121.本实施方式中,第一导向部705为导轨。第二导向部5323为导轨槽。安装板5311的外壁上设有与导轨槽连通的调节孔5325。激光装置70还包括锁紧件85。锁紧件85穿设于调节孔5325并与导轨抵持,锁紧件85用于限定安装板5311与基座71的相对位置。对焦件81能够随同基座71运动。本实施方式中,锁紧件85为螺纹件,调节孔5325为螺纹孔。

122.当需调整安装板5311与基座71的相对位置时,锁紧件85松开导轨,调节安装板5311与基座71的相对位置。当安装板5311与基座71的相对位置确定好后,将锁紧件85抵紧导轨,从而限定安装板5311与基座71的相对位置。

123.在需对焦件81对焦时,若对焦件81的对焦端801无法触碰到工件,可先使锁紧件85

松开导轨,调节基座71相对安装板5311的位置。当对焦端801可触碰到工件,即为焦距位置。最后将锁紧件85锁紧导轨。

124.可以理解,本技术不限定第一导向部705为导轨,第二导向部5323为导轨槽。例如,在一实施方式中,所述第二导向部为导轨,所述第一导向部为导轨槽,基座的外壁上设有与所述导轨槽连通的调节孔,所述激光装置还包括锁紧件,所述锁紧件穿设于所述调节孔并与所述导轨抵持,所述锁紧件用于限定所述安装板与所述基座的相对位置。

125.可以理解,第一导向部与所述第二导向部中的一个为导轨,所述第一导向部与所述第二导向部中的另一个为导轨槽,所述导轨滑动地收容于所述导轨槽内。

126.可以理解,安装板5311与基板71活动连接,以能够调节所述安装板与所述基座的相对位置即可。

127.可以理解,对焦件81还可以为伸缩结构,对焦端801可以拉出基座71的第二端即可。

128.请参阅图22,激光加工设备100还包括滚轴装置90,用于承载并转动工件,以方便激光装置70加工。本实施方式中,滚轴装置90位于加工空间内,激光装置70在通过轨道装置30移动至滚轴装置90的上方对工件进行加工。

129.更为具体地,请参阅图23与图24,滚轴装置90包括载台91、限位件92、调节板93、固定板94、第一滚轴95、第二滚轴96、驱动件97、传动组件98及壳体99。载台91用于承载工件。限位件92、调节板93、固定板94均设于载台91上。第一滚轴95与限位件92转动连接,第一滚轴95与调节板93转动连接。第二滚轴96与限位件92转动连接。第二滚轴96与固定板94转动连接。驱动件97通过传动组件98驱动第一滚轴95与第二滚轴96转动,以带动第一滚轴95与第二滚轴96之间的工件转动。

130.第二滚轴96转动地穿设于限位件92。第一滚轴95与第二滚轴96沿垂直第一滚轴95的轴线方向排列。第一滚轴95能够于调整槽921沿垂直第一滚轴95的轴线方向运动,以调节第一滚轴95与第二滚轴96之间的间距,从而适应不同直径规格的工件。

131.具体的,载台91包括沿第一滚轴95的轴线方向相对设置的第一端911与第二端912。载台91还具有弧形槽913,用于收容工件。弧形槽913贯通载台91的第一端911的端面与载台91的第二端912的端面。弧形槽913位于载台91的第二端912的底壁凹设有调节槽915。调节槽915沿垂直第一滚轴95的轴线方向延伸,用于插接调节板93。

132.限位件92固定于载台91的第一端911上。限位件92上设有调整槽921,用于与第一滚轴95连接。调整槽921沿垂直第一滚轴95的轴线方向延伸。调整槽921的内壁上间隔凹设有至少两个限位槽923。限位槽923用于收容第一滚轴95,用于限定第一滚轴95与限位件92之间的相对位置。至少两个限位槽923能够适应至少两种不同直径的工件。

133.本实施方式中,限位槽923的位置与工件的直径规格相适配。例如,限位槽包括第一限位槽、第二限位槽及第三限位槽,工件包括第一直径工件、第二直径工件、第三直径工件。当第一滚轴95位于第一限位槽时,第一滚轴95与第二滚轴96之间可放置第一直径工件。当第一滚轴95位于第二限位槽时,第一滚轴95与第二滚轴96之间可放置第二直径工件。当第一滚轴95位于第三限位槽时,第一滚轴95与第二滚轴96之间可放置第三直径工件。可以理解,本技术不限定限位槽923的数量,也不限定调节槽915的数量,限位槽923可以省略,例如,可以在调整槽921的内壁上凸设限位柱,以限制第一滚轴95的位置。

134.调节板93插接于调节槽915内,用于与第一滚轴95转动连接。本实施方式中,滚轴装置90还包括紧固件(图未示),紧固件可拆卸地穿设于调节板与载台之间,以限定调节板93与载台91的相对位置。调节板93在调节槽915内的位置可调。当需对调节板93与载台91的相对位置进行调节时,移除紧固件,使调节板93能够在调节槽915内运动。当调节板93与载台91的相对位置确定后,将紧固件穿设于调节板93与载台91,以限定调节板93与载台91的相对位置,减少调节板93相对载台91运动(包括晃动)的可能性,亦减少工件在加工过程中晃动的可能性。

135.可以理解,调节板93与载台91之间的固定方式不限于紧固件,其也可以如磁铁、顶丝等方式,本技术不作限定。

136.固定板94固定于载台91的第二端,用于与第二滚轴96转动连接。

137.第一滚轴95包括连接设置的第一轴部951与第二轴部953。第一轴部951远离第二轴部953的一端与调节板93转动连接。第二轴部953穿设于至少两个限位槽923中的一个。第二轴部953用于与传动组件98连接。本实施方式中,第一轴部951的外径大于第二轴部953的外径。

138.第二滚轴96的一端与固定板94转动连接。限位件92上还设有转动孔925,第二滚轴96的另一端穿设于限位件92的转动孔925。驱动件97固定限位件92上。限位件92上还设有通孔927。驱动件97与第一滚轴95的第一轴部951位于限位件92的同一侧。驱动件97的驱动轴转动地穿设于通孔927。驱动件97的驱动轴用于通过传动组件98与第一滚轴95的第二轴部953及第二滚轴96连接,以带动第一滚轴95与第二滚轴96转动。限位件92位于传动组件98与第一滚轴95的第一轴部951之间。

139.传动组件98包括主动轮981、第一从动轮982、第二从动轮983及同步带984。主动轮981与驱动件97的驱动轴止转连接。第一从动轮982与第一滚轴95的第二轴部953止转连接。限位件92位于第一从动轮982与第一滚轴95的第一轴部951之间,第二从动轮983与第二滚轴96靠近载台91的第一端911的一端止转连接。同步带984套设于主动轮981、第一从动轮982及第二从动轮983外。本实施方式中,第一从动轮982固定套设于第二轴部953外,第二从动轮983固定套设于第二滚轴96远离固定板94的一端外。

140.驱动件97的驱动轴驱动主动轮981转动时,同步带984带动第一从动轮982与第二从动轮983转动,第一从动轮982带动第一滚轴95转动,第二从动轮983带动第二滚轴96转动,进而能够带动位于第一滚轴95与第二滚轴96之间的工件转动,方便激光装置70的加工。可以理解,本技术对传动组件98的结构不作限定,传动组件98也可以省略,例如,第一滚轴95可以单独由一个驱动件97驱动转动,第二滚轴96可以单独由一个驱动件97驱动转动。

141.可以理解,驱动件97可以不安装于限位件92上,其可以直接固定于载台91上。

142.滚轴装置90还包括壳体99,壳体99与限位件92连接。壳体99与限位件92围成容置腔。主动轮981、第一从动轮982、第二从动轮983及同步带984收容于容置腔内。由于传动组件98隐藏于壳体99与限位件92围成的容置腔内,而不外露,有效减少了激光加工设备100加工时的粉尘污染。

143.当需调整第一滚轴95与第二滚轴96之间的间距时,将紧固件松开,使第一滚轴95于调整槽921内移动,调节板93于调节槽915移动,即可实现第一滚轴95不同位置的调整,一个紧固件即可实现第一滚轴95的拆卸松开和固定安装,如此,极大地简化调节第一滚轴95

与第二滚轴96之间的间距难度,提高了调距效率。可以理解的,一实施例中,调节槽915的数量与限位槽923的数量适配、且分别一一对应。

144.本技术提供的滚轴装置90及激光加工设备100,由于通过第一滚轴95于调整槽921的运动,即可调节第一滚轴95与第二滚轴96之间的间距,调距操作简单省时,提高了滚轴装置90的调距效率,进而提高了激光加工设备100的加工效率。

145.可以理解,限位件92上也可以设置与第二滚轴96滑动配合的调整槽,载台91上也可以设置与第二滚轴96滑动配合的调节槽,以进一步增大滚轴装置90可承载的工件尺寸规格范围。

146.可以理解,调节板93可以省略,直接将第一滚轴95转动地设置于载台91上。

147.可以理解,固定板94可以省略,直接将第二滚轴96转动地设置于载台91上。

148.上以上所揭露的仅为本技术较佳实施例而已,当然不能以此来限定本技术之权利范围,因此依本技术权利要求所作的等同变化,仍属本技术所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。