1.本揭示内容的实施方式大体涉及制造半导体装置的系统和方法。更特定而言,本揭示内容针对用于管理基板释气的系统和方法。

背景技术:

2.在某些热处理过程中,可能会从正在热处理的基板上释气而释放材料。一般而言,释气而释放的材料周期性地从热处理腔室的处理空间中排出。然而,释气而释放的材料可能沉积在基板上,这可能导致最终形成在基板上的微电子装置发生故障。预防故障通常依赖于生产线终端(end-of-line)装置的性能和良率,以确定或调整用于将来的运行的释气频率。依赖生产线终端的性能无法提供有关于在生产过程中调整操作参数以进行最佳处理的信息。因此,需要用于在生产期间管理基板释气的系统和方法。

技术实现要素:

3.在一实施方式中,提供一种基板处理设备,所述基板处理设备包括:热处理腔室,热处理腔室限定处理空间;气体管线,气体管线耦接至热处理腔室;排气装置,排气装置通过排气导管耦接到热处理腔室;排气流量控制器,排气流量控制器耦接到排气导管;和取样管线,取样管线耦接到排气导管。取样管线包括有机化合物传感器和取样流量控制阀。有机化合物传感器可与控制模块通信。

4.在另一个实施方式中,提供了一种处理基板的方法,方法包括使用操作参数在热处理腔室中处理基板。可以使用有机化合物传感器从热处理腔室流出物的传感器读数中收集传感器数据。可以基于传感器数据确定流出物的至少一种特性。

5.在另一实施方式中,提供一种存储在系统的存储器中的演算法,所述演算法包括多个指令,这些指令在由处理器执行时导致执行一方法,所述方法包括:使用操作参数在热处理腔室中处理基板;使用有机化合物传感器从热处理腔室的流出物的传感器读数生成传感器数据;以及基于传感器数据确定流出物的至少一种特性。

附图说明

6.可通过参考实施方式以获得以上简要概述的本揭示内容的更特定的描述,来详细地了解本揭示内容的上述特征,附图图示了其中一些实施方式。然而应注意到,附图仅图示本揭示内容的典型实施方式,且因此不应被视为限制本揭示内容的范围,因为本揭示内容可允许其他等效的实施方式。

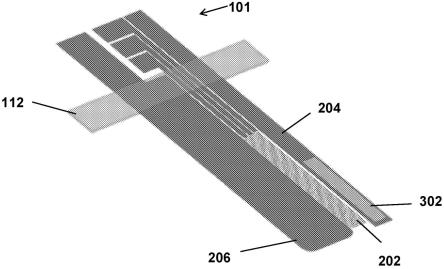

7.图1示意性地示出了根据本揭示内容的某些方面的具有有机化合物传感器的示例性热处理设备。

8.图2是根据本揭示内容的某些方面的用于管理基板释气的示例性系统的方块图。

9.图3是根据本揭示内容的某些方面的用于通过更新基线传感器信息来管理基板释气的示例性系统的方块图。

10.图4示意性地示出了根据本揭示内容的某些方面的具有有机化合物传感器的示例性双重热处理设备。

11.图5示意性地示出了根据本揭示内容的某些方面的具有两个有机化合物传感器的示例性双重热处理设备。

12.为了协助了解,已尽可能使用相同的附图标记标定图中共有的相同元件。已思及到,一个实施方式的元件与特征可被有益地并入其他实施方式中而无需进一步叙述。

具体实施方式

13.出于各种目的,在半导体制造中通常采用半导体基板的热处理。不同类型的热处理可以包括快速热处理、激光处理和浸泡退火。在热处理期间采用的温度可以改变基板和设置在其上的材料的各种特性。例如,掺杂剂扩散、晶体学材料改性和表面改性是可以通过热处理实现的一些处理类型。

14.用于监视由基板的热处理引起的装置缺陷的常规方法通常依赖于生产线终端装置的性能和良率。较高的缺陷率水平可以通过对基板计量的颗粒测量来检测。在处理的末端检测缺陷的水平不允许进行处理中的调整以减轻基板和后续基板上的缺陷。与这种常规方法相反,发明人发现,使用整合到腔室的传感器可以在热处理过程中提供有机化合物释气的实时反馈,而无需使用生产线终端缺陷率测量。此外,使用来自传感器的这种实时反馈可以实现处理设计和控制。特定而言,处理设计包括处理中每个阶段的操作参数,并且可以基于使用多种不同方法确定的特性来调整这些操作参数中的每一个。操作参数包括以下各项中的一项或多项:气体类型、气体流率、时间、压力、温度、等离子体开启或等离子体关闭、升温速率、基板位置等等。发明人还发现,传感器使得能够以高处理量、低缺陷率和高再现性来操作热处理腔室,例如退火腔室。在一些实施方式中,通过调整操作参数直到针对一特性取样读数低于预定的传感器读数,来基于传感器读数调整操作参数。

15.在可以与其他示例组合的一个示例中,传感器使用入口取样管线对来自腔室的排放物进行取样。在可与其他实施方式组合的至少一个实施方式中,传感器被包含在具有电源和电连接的壳体内,电连接将信号或传感器数据发送到控制模块。在这些和其他实施方式中,系统对信号进行处理和使用,以实现对各种操作参数和处理的控制。信号也可以被收集并用于开发信息,这些信息可以在后期处理中使用,以更好地理解操作参数。尽管传感器数据是在处理之后进行评估的,但是传感器数据比生产线终端缺陷率测量更完全,因为传感器数据提供对整个处理的洞察力,以改进将来的处理。相反的,生产线终端缺陷率测量仅提供有关最终装置上存在缺陷的信息。

16.本揭示内容的某些方面提供了用于在热处理期间管理基板释气的系统和方法。在一些实施方式中,本文所述的设备包括限定处理空间的热处理腔室,热处理腔室具有耦接至热处理腔室的气体管线以将气体输送至处理空间。热处理腔室还包括排气装置和取样管线,排气装置通过排气导管耦接到热处理腔室,取样管线耦接至排气导管。取样管线包括有机化合物传感器和取样流量控制阀,它们通信地耦接到控制模块。

17.图1示意性地示出了根据本揭示内容的某些方面的示例性热处理设备100。热处理设备100包括气体源102、排气泵114和有机化合物传感器120。热处理设备100包括限定处理空间108的热处理腔室128(例如退火腔室)。侧壁132和顶板130由适合于承受升高的处理温

度的材料形成。在一些实施方式中,热处理腔室128可以由不锈钢、铝和/或另一种合适的金属材料形成。

18.处理空间108被配置为通过将基板加热到大约400℃以上,例如大约700℃至大约1200℃,例如大约850℃至大约1100℃的温度,来对设置在其中的基板执行热处理。基板支座126设置在处理空间108内,并且被配置为在热处理期间通过各种方法(例如真空吸附或静电吸附)将基板保持在基板支座126上。还可以通过诸如环或销的各种其他设备和/或通过其他方法,将基板定位和/或保持在基板支座126上。基板支座126还可包括电阻加热设备,例如线圈,以促进加热设置在基板支座126上的基板。其他加热方法,例如来自灯的电磁能,可以与电阻加热设备结合使用或替代电阻加热设备来加热基板。

19.气体管线107是任何合适形状的导管,并且可以由石英材料、陶瓷材料和/或金属材料形成。气体管线107的表面也可以涂覆有各种材料,以减少或防止对气体管线107的损坏、蚀刻或在气体管线107上的沉积。

20.气体源102通过气体管线107将一种或多种处理气体输送到热处理腔室128。气体源102输送处理气体,例如氩气、氧气、氮气、氦气和含氟气体,例如三氟化氮,或其组合。可以单独地或组合地和/或循序地或同时地将处理气体输送到热处理腔室128。气体控制阀104耦接至气体管线107,以控制从气体源102通过气体管线107流向热处理腔室128的气体流。在一些实施方式中,两个或更多个气体源(例如102)可以与处理空间108流体连通。

21.在操作中,从热处理的基板释气而释放材料,并且释气而释放的材料会沉积并积聚在热处理腔室128的表面(例如侧壁132、顶板130)、部件上,和/或在基板上形成残留物。为了防止沉积物积聚在热处理腔室128的表面、部件上和/或去除沉积物,可以用来自气体源的气体吹扫热处理腔室128。

22.从热处理的基板释气而释放的材料和经由气体从热处理腔室128的表面去除的材料通过排气泵114经由排气导管109从处理空间108排出。排气泵114可以是涡轮泵(turbopump),并且排气泵可以在处理空间108中产生(或被构造成产生)减压环境和/或从处理空间108中去除气体和其他材料。

23.基板可以包括在热处理时产生挥发性有机化合物的材料。在一些实施方式中,基板可包括膜,诸如旋涂碳膜、光刻胶膜、旋涂电介质、旋涂硬掩模和旋涂抗反射涂层。膜可以包括流延溶剂,例如丙二醇甲醚乙酸酯(pgmea)、丙二醇甲醚(pgme)、甲醇、乙醇、异丙醇、丙酮、甲苯及其组合。旋涂碳膜可以由不同的成分组成,当热处理时,它们可以产生化合物,例如萘和乙酸乙酯。

24.气体、可选的等离子体、挥发性化合物和其他材料(统称为“流出物”)是通过使用耦接到排气导管109的流出物流量控制阀112控制处理空间的流出物流出流率来从处理空间108中去除的。流出物流量控制阀112通过使用耦接至热处理腔室128和/或排气导管109的可选压力传感器103,来控制来自热处理腔室128的流出物流率。控制模块116监视来自可选压力传感器103的信号并操纵流出物流量控制阀112,以管理热处理腔室128的压力和流出热处理腔室128的流出物流率。控制模块116包括中央处理单元(cpu)144、存储器140和用于控制操作参数的支持电路142。cpu 144可以是可以在工业环境中使用的任何形式的通用计算机处理器。软件程序被储存在存储器140中,诸如远程储存系统、随机存取存储器、只读存储器、软盘、或硬驱动盘、或其他形式的数字储存器。支持电路142使用任何配置耦接至

cpu 144,并包含高速缓存、时钟电路、输入/输出系统、电源、以及类似者。控制模块116与热处理腔室128的各个部件(例如控制器、传感器和阀)之间的双向通信通过大量信号线、无线信号或组合(统称为信号总线)进行处理,如图1中的虚线所示(也参见图4和图5)。

25.热处理设备100包括耦接至排气导管的排气隔离阀110。排气隔离阀110在热处理腔室128释气时可以处于打开位置,而在热处理腔室128没有释气时可以处于关闭位置。排气隔离阀110可以手动操作,或者可以例如通过控制模块116远程操作。在一些实施方式中,当吹扫热处理腔室128时,排气隔离阀110可以处于打开位置,而当向热处理腔室128填充气体时,排气隔离阀110可以处于关闭位置以增加热处理腔室128中的压力。

26.热处理设备100可以包括可以耦接至排气导管109的取样管线113,取样管线113可以包括有机化合物传感器120和取样流量控制阀122。取样管线可具有第一管线端111和第二管线端115,第一管线端111耦接到排气导管109的第一位置,第二管线端115耦接到排气导管109的第二位置。取样管线113可以包括第一取样隔离阀118和第二取样隔离阀124。在一些实施方式中,第一取样隔离阀118和第二取样隔离阀124可以是三通阀。例如,第一取样隔离阀118可以是耦接到第一管线端111和排气导管109的接合处的三通阀,而第二取样隔离阀124可以是耦接到第二管线端115和排气导管109的接合处的三通阀。在一些实施方式中,第一取样隔离阀118和第二取样隔离阀124可以是耦接至取样管线113的双向阀。有机化合物传感器120和取样流量控制阀122可以沿着取样管线113设置在两个取样隔离阀118、124之间的位置。在操作中,取样隔离阀118、124在取样和有机化合物监测期间可以处于打开位置,并且在不监测有机化合物时可以处于关闭位置。取样隔离阀118、124可以手动操作或可以例如通过控制模块116远程操作。在一些实施方式中,在取样期间,排气隔离阀110可以处于关闭位置,并且取样隔离阀可以处于打开位置。例如,取样可以在退火处理的任何阶段进行,例如当排气隔离阀110处于关闭位置和/或当排气隔离阀110处于打开位置时。有机化合物取样在整个基板处理过程中可以连续进行。

27.取样流量控制阀122和有机化合物传感器120可以通信地耦接至控制模块116。控制模块116可以监视来自有机化合物传感器120的信号并操纵取样流量控制阀122,以管理穿过有机化合物传感器120的流出物流。例如,取样流量控制阀122可以通过调整取样管线113中通往有机化合物传感器120的流出物流率,来防止有机化合物传感器饱和。有机化合物传感器120可以检测在热处理腔室128内部形成的挥发性有机化合物。有机化合物传感器可以是选自由光电离检测器(pid)、残留气体分析仪(rga)和非色散红外传感器(ndir)组成的群组的传感器。例如,有机化合物传感器可以是pid。例如,pid的灯可以具有约10.0ev至约10.6ev的ev,例如10.0ev或10.5ev。在一些实施方式中,可以根据本文所述的系统、处理和方法检测到的存在于流出物中的有机化合物包括丙酮、砷化氢、丁二烯、苯、枯烯、二甲氧基甲烷、乙硫醇、硫化氢、异亚丙基丙酮(mesityl oxide)、甲乙酮、甲硫醇、一氧化氮、膦、苯乙烯、甲苯、氯乙烯、萘、乙酸乙酯及其组合。在一些实施方式中,可以根据本文所述的系统、处理和方法检测的存在于流出物中的有机化合物具有约8.0ev至约10.5ev的电离电势,例如约8.1ev或约10.1ev。

28.在本揭示内容的一些方面中,有机化合物传感器的尺寸设置成容易与设备整合。在一些实施方式中,有机化合物传感器的高度可以为约10mm至约50mm,例如约10mm至约20mm,例如约17.6mm。在一些实施方式中,有机化合物传感器的直径可为约10mm至约50mm,

例如约10mm至约30mm,例如约20.4mm。在一些实施方式中,有机化合物传感器的重量可以小于约30克,例如小于约20克,例如小于约10克,例如小于约8克,例如约5至约9克,例如约8克。许多设备和方法可用于检测有机化合物的存在。这些设备可能大而昂贵,并且不容易整合在诸如退火系统的系统中。将有机化合物传感器整合到系统中,可以允许在处理过程中使用信息调整操作参数。例如,在没有传感器的情况下,通常不会对腔室(例如128)抽真空,而有机化合物会在腔室内积聚而不被发现。也可能的是,对腔室抽真空,但腔室未被排空到充分去除有机化合物。在没有传感器的情况下对腔室抽真空可能无效率地依赖于以规则的时间间隔对腔室抽真空,而不知道腔室中已积累了多少有机化合物。如果太频繁地对腔室抽真空,则整个处理的效率可能会降低,并且可能会造成损失。然而,如果没有足够频繁地对腔室抽真空,则可能会在最终的基板产品中导致品质问题,这些问题在基板产品产出并被发现具有缺陷之前时常不会被发现。已知可用于检测有机化合物的可用检测器可具有按质量测量强度的能力,并且可以识别特定物种的存在以及其他成分详细信息(例如每种存在的物种的数量)。发明人已经发现,对于本揭示内容中提供的系统的目的,这些通常较大且昂贵的检测器不是必需的。特定而言,可以检测挥发性有机化合物的总浓度的简易型小型传感器足以提供用于调整操作参数(例如让处理腔室释气的频率)的传感器数据。此外,使用诸如氧气传感器之类的不检测有机化合物的其他成分传感器,无法实现使用传感器或检测器管理有机化合物的能力。例如,不能检测有机化合物的其他成分传感器可以在腔室中用于其他目的,例如监测腔室的泄漏,但是对于控制本文公开的操作参数没有用。

29.图2是根据本揭示内容的某些方面的用于管理基板释气的示例系统的方块流程图。系统可以包括各种操作200。这些操作200可以包括以下一项或多项:使用操作参数202在热处理腔室中处理基板;使用有机化合物传感器204根据热处理腔室的流出物的传感器读数生成传感器数据;基于传感器数据206确定流出物的至少一种特性;和/或(可选地)基于至少一个特性208调整用于处理基板的操作参数。

30.在热处理腔室128中处理基板可以使用的操作参数诸如以下:退火时间、退火温度、引入到处理空间108中的气体和可选的等离子体的类型、引入到处理空间108中的气体和可选的等离子体的流率和量、从热处理腔室128流出的流出物流率、热处理腔室128的温度、热处理腔室128的压力、和/或每种处理条件下的时间。在一些实施方式中,可以在约175℃至约300℃的温度下在约20至约530托,例如约470托至约530托下对基板进行退火。退火时间可以是约1秒至约120秒,例如约30秒至90秒,例如约60秒。

31.传感器数据可以从有机化合物传感器120产生,并确定流出物的至少一种特性,例如有机化合物的存在或总有机化合物的浓度。传感器数据可用于基于至少一种特性来调整用于处理基板的操作参数。例如,操作参数可以包括热处理腔室的腔室压力、在热处理腔室中处理基板的时间、排气流率、引入到热处理腔室中的气体类型、基板在热处理腔室中的位置、或其组合。在一个实施方式中,处理设计可以针对处理设计的每个操作包括不同的操作参数。例如,操作可以是泵操作,并且泵操作可以在一段时间后结束,或者可以在传感器读数等于或接近诸如有机化合物浓度的特性值时结束。

32.图3是根据本揭示内容的某些方面的用于通过更新基线传感器信息来管理基板释气的示例性系统的方块流程图。系统可以包括各种操作300。这些操作300可以包括以下一项或多项:使用有机化合物传感器测量热处理腔室的至少一种特性,以及为至少一种特性

建立基线302;使用操作参数在热处理腔室中处理基板304;基于至少一个特性测量与基线相比的变化;基于至少一种特性调整用于处理基板的操作参数306;和/或创建新的基线308。操作参数可以包括参考图2描述的操作参数。

33.在本揭示内容的一些方面,有机化合物传感器可以测量至少一种特性,例如有机化合物的存在、或总有机化合物的浓度、或特定有机化合物的浓度或其组合,以便为至少一个特性建立基线。在一些实施方式中,基线可以包括传感器的环境影响以及背景成分读数的存在。环境影响可以包括湿度、传感器部件品质、传感器光强度随时间的变化、传感器饱和度水平、基板与基板之间有机化合物的差异、或其组合。在一些实施方式中,基线可以用于校准传感器。根据传感器和基板的类型,还可以基于被检测的有机化合物来校准传感器。在一些实施方式中,出于本揭示内容的目的,基于有机化合物的校准不是必需的。一旦建立了基线,就可以使用操作参数在热处理腔室中处理基板,操作参数诸如:热处理腔室的腔室压力、在热处理腔室中处理基板的时间、流出物流率、引入热处理腔室的气体类型、进入热处理强室的气体流率及其组合。每个操作参数都可以由与每个单独控制器通信的控制模块控制。一旦诸如有机化合物浓度的特性已经达到一值(可以是预定值),则控制模块116还可以基于传感器数据来操纵每个操作参数。所述值可以例如是高于基线的阈值。

34.在一些实施方式中,可以在达到所述值之后对热处理腔室抽气和吹扫热处理腔室。本文所述的对热处理腔室“抽气”的处理指的是,通过停止从气体源102到热处理空间108中的气体流动并且通过打开压力控制阀112将热处理空间108中的气体泵出到排气泵114,来对热处理空间抽真空。本文所述的“吹扫”热处理腔室的处理是通过增加至热处理空间108的压力并用来自气体源102的气体(例如氮气)填充,来回填热处理空间108。此处理在本文中称为“抽气/吹扫”。例如,在将处理腔室抽气和吹扫后,可以再次收集传感器数据以建立新的基线,并且可以从操作302开始重复此处理。尽管在图1中未示出,但热处理腔室128可以耦接至多个气体源102和气体控制阀104。因此,每个不同的气体控制阀(例如104)可以由控制模块116操纵,使得可以基于流出物的至少一种特性(基于传感器数据)使不同类型的气体进入腔室。新的基线可以计入传感器数据中的漂移,这些漂移可能是由传感器饱和等不同原因引起的。在一些处理条件下,可以根据在调整(例如对腔室进行抽气和吹扫)后一段时间后传感器读数的差异来调整操作参数,而不是根据在给定取样时间处的绝对传感器读数。

35.图4示意性地示出了根据本揭示内容的某些方面的具有有机化合物传感器的示例性双重热处理设备。热处理设备400可包括第一热处理腔室128和第二热处理腔室428,第一热处理腔室128已于上文参照图1描述,第二热处理腔室428可与第一热处理腔室128实质相同。第二热处理腔室428限定第二处理空间408,具有第二侧壁432和第二顶板430,并且可以具有设置在其中的第二基板支座426。第二热处理腔室428的材料和构造可以与如图1所示的第一处理腔室128的材料和构造相同或实质相似。

36.在至少一个实施方式中,第一热处理腔室128和第二热处理腔室428共享壁。在这样的实施方式中,第一热处理腔室128的侧壁432a和第二热处理腔室428的侧壁132a被接合,或者是相同的壁。

37.第二气体源402可以与第二处理空间408耦接并流体连通。第二气体源402可以被配置为经由第二气体管线407将气体输送到第二处理空间408,第二气体管线407流体耦接

到第二气体源402和第二处理空间408。例如,第二气体管线407可从第二气体管线402延伸到第二热处理腔室428的第二顶板430。第二气体管线407可以是任何合适形状的导管,并且可以由对第二气体源402输送的气体实质上不反应的材料形成。例如,第二气体管线407可以由石英材料、陶瓷材料和/或金属材料形成。在至少一个实施方式中,第一气体源102和第二气体源402是分开的气体源。在另一个实施方式中,第一气体源102和第二气体源402是相同的气体源。在任一实施方式中,第一和第二气体源102、402可被构造成输送前驱物气体的任何组合。在一些实施方式中,第二气体源402可以输送诸如氩气、氧气、氮气、氦气和含氟气体(诸如三氟化氮)或类似气体的前驱物气体。可以单独地或组合地和/或循序地或同时地将前驱物气体输送到第二热处理腔室。第二气体源控制器404可以耦接到第二气体管线407,以控制流向第二热处理空间408的气体。在一些实施方式中,两个或更多个气体源(例如402)可以被耦接到第二处理空间408。

38.第二处理空间408也可以经由排气导管109连接到排气泵114。排气导管109可以与第一处理空间108和第二处理空间408两者都流体连通,如图4所示。

39.从热处理的基板上释气而释放的材料和从第二热处理腔室428的表面去除的材料可通过排气导管109从第二处理空间408排出至排气泵114,其方式实质相同于通过相同排气导管109或不同排气导管(未图示)从第一热处理腔室128释放材料的方式。排气泵114可以是涡轮泵(turbopump),被配置为在第二处理空间408中产生减压环境,并从第二处理空间408中去除气体和其他材料。基板可以包括在热处理时产生挥发性有机化合物的材料。在一些实施方式中,基板可包括膜,诸如旋涂碳膜、光刻胶膜、旋涂电介质、旋涂硬掩模和旋涂抗反射涂层。膜可以包括流延溶剂,例如丙二醇甲醚乙酸酯(pgmea)、丙二醇甲醚(pgme)、甲醇、乙醇、异丙醇、丙酮、甲苯及其组合。旋涂碳膜可以由不同的成分组成,当热处理时,它们可以产生化合物,例如萘和乙酸乙酯。

40.气体、可选的等离子体、挥发性化合物和其他材料(统称为“流出物”)可通过使用耦接到排气导管109的流出物流量控制阀112控制处理空间的流出物流出流率来从第二处理空间408中去除。流出物流量控制阀112可通过使用耦接至排气导管109的可选第二压力传感器(未示出),来控制来自热处理腔室128的流出物流率。控制模块116可监视来自压力传感器的信号并操纵腔室排气流量控制器112,以管理第一与第二热处理腔室128、428的压力和流出第一与第二热处理腔室128、428的流出物流率。热处理设备400可包括耦接至排气导管109的排气隔离阀110。排气隔离阀110在第一与第二热处理腔室128、428被释气时可以处于打开位置,而在第一与第二热处理腔室128、428没有释气时可以处于关闭位置。排气隔离阀110可以手动操作,或者可以例如通过控制模块116远程操作。在一些实施方式中,当吹扫热处理腔室128、428时,排气隔离阀110可以处于打开位置,而当向热处理腔室128、428填充气体时,排气隔离阀110可以处于关闭位置以增加热处理腔室128、428中的压力。

41.热处理设备400可以包括可以耦接至排气导管109的取样管线113,取样管线113可以包括有机化合物传感器120和取样流量控制阀122。取样管线可具有第一管线端111和第二管线端115,第一管线端111耦接到排气导管109的第一位置,第二管线端115耦接到排气导管109的第二位置。取样管线113可以包括第一取样隔离阀118和第二取样隔离阀124。在一些实施方式中,第一取样隔离阀118和第二取样隔离阀124可以是三通阀。例如,第一取样隔离阀118可以是耦接到第一管线端111和排气导管109的接合处的三通阀,而第二取样隔

离阀124可以是耦接到第二管线端115和排气导管109的接合处的三通阀。在一些实施方式中,第一取样隔离阀118和第二取样隔离阀124可以是耦接至取样管线113的双向阀。有机化合物传感器120和取样流量控制阀122可以沿着取样管线113设置在两个取样隔离阀(诸如第一与第二取样隔离阀118、124)之间的位置。在操作中,取样隔离阀118、124在取样和有机化合物监测期间可以处于打开位置,并且在不监测有机化合物时可以处于关闭位置。取样隔离阀118、124可以手动操作或可以例如通过控制模块116远程操作。在一些实施方式中,在取样期间,排气隔离阀110可以处于关闭位置,并且取样隔离阀可以处于打开位置。例如,取样可以在退火处理的任何阶段进行,例如当排气隔离阀110处于关闭位置和/或当排气隔离阀110处于打开位置时。在一些实施方式中,在退火处理的所有阶段期间取样可以是连续的。

42.取样流量控制阀122和有机化合物传感器120可以通信地耦接至控制模块116。控制模块116可以监视来自有机化合物传感器120的信号并操纵取样流量控制阀122,以管理穿过有机化合物传感器120的流出物流。例如,取样流量控制阀122可以通过调整取样管线113中通往有机化合物传感器120的流出物流率,来防止有机化合物传感器饱和。

43.有机化合物传感器120可以检测在热处理腔室128内部形成的挥发性有机化合物。有机化合物传感器可以是选自由光电离检测器(pid)、残留气体分析仪(rga)和非色散红外传感器(ndir)组成的群组的传感器。例如,传感器可以将要由传感器检测的处理空间中的有机化合物暴露于电磁能(例如紫外光)以使有机化合物电离,并报告浓度。在至少一个实施方式中,有机化合物可具有小于pid灯的ev的电离电势,并且可以通过光电离来检测。例如,pid的灯可以具有约10.0ev至约10.6ev的ev,例如10.0ev或10.5ev。例如,有机化合物传感器可以是pid。在一些实施方式中,可以根据本文所述的系统、处理和方法检测到的存在于流出物中的有机化合物包括丙酮、砷化氢、丁二烯、苯、枯烯、二甲氧基甲烷、乙硫醇、硫化氢、异亚丙基丙酮、甲乙酮、甲硫醇、一氧化氮、膦、苯乙烯、甲苯、氯乙烯、萘、乙酸乙酯及其组合。在一些实施方式中,可以根据本文所述的系统、处理和方法检测的存在于流出物中的有机化合物具有约8.0ev至约10.5ev的电离电势,例如约8.1ev或约10.1ev。

44.图4示出了共享单个排气导管109和单个取样管线113的两个腔室。在一些实施方式中,两个腔室可具有分开的排气导管和/或分开的取样管线,如图5所示并在本文中描述的。

45.图5示意性地示出了根据本揭示内容的某些方面的具有两个热处理腔室128、428与两个有机化合物传感器120、520的示例性双重热处理设备500。热处理腔室128、428可被提供有一个或多个共享的或不同的气体源(例如102、402)。在一些实施方式中,第一热处理腔室128可具有两个气体源,在图5中由106和102描绘。在一些实施方式中,第二热处理腔室428可具有两个气体源,在图5中由406和402描绘。在一些实施方式中,退火处理包括等离子体的使用。可以例如使用控制模块116独立地控制两个有机化合物传感器120、520。第一处理空间108可以经由第一排气导管109连接到排气泵114。第一流出物流量控制阀112和第一排气隔离阀110可以耦接到第一排气导管109。第二处理空间408可以经由第二排气导管509连接到排气泵114。第二流出物流量控制阀512和第二隔离阀510可耦接至第二排气导管509。第一流出物流量控制阀112和第二流出物流量控制阀512中的每个可通信地耦接至控制模块116,使得第一热处理腔室128和第二热处理腔室428中的每个可独立地被控制。

46.热处理设备500可包括第一取样管线113,第一取样管线113可耦接至第一排气导管109。第一取样管线113可包括第一有机化合物传感器120、第一取样流量控制阀122和第一对取样隔离阀(例如118、124)。热处理设备500还包括第二取样管线513,第二取样管线513可以耦接至第二排气导管509。第二取样管线513可包括第二有机化合物传感器520、第二取样流量控制阀522和第二对取样隔离阀518、524。第一有机化合物传感器120和第二有机化合物传感器520以及取样流量控制阀122、522中的每个可通信地耦接至控制模块116,使得第一热处理腔室128和第二热处理腔室428的每个可以被独立地控制。尽管未在图中示出,但是第一热处理腔室128和第二热处理腔室428中的每个可以包括一个或多个共享气体源或一个或多个独立气体源(例如102、402)。

47.实施例

48.布置如图1所示的具有光电离检测器的热处理设备,以用于在具有和不具有旋涂碳膜的情况下对硅基板进行退火。完成了几轮曝光基板的运行并使用ametek moconevx光电离传感器测试了挥发性有机化合物的存在。在进行一些运行之后,先进行气体排放处理(“抽气/吹扫”),然后再进行voc取样,以十亿分之几(ppb)的形式进行测量。

49.在第一次运行中,在氦气存在下,将具有旋涂碳的第一基板(“soc基板”)在450℃的温度下预热,然后在530t下有氮气以25l/分钟的速度流入腔室的情况下进行退火,持续60秒。取样隔离阀处于打开位置,取样流率被控制为300sccm,pid检测到的挥发性有机化合物水平约为6126ppb。取样后,关闭隔离阀。从退火腔室中取出第一个soc基板,然后对没有旋涂碳膜的硅基板(“裸硅基板”)进行几次运行。在与soc基板相同的条件下对裸硅基板进行处理,取样后对腔室进行取样,并检测到挥发性有机化合物(voc)水平大抵低于469ppb。在这些裸硅基板当中,soc运行后立即进行的裸硅基板处理显示出最高的voc水平。裸硅基板的热处理通常不会出现释气问题,而这种问题通常是在其他基板(例如soc基板)中观察到的。

50.在处理完裸硅基板之后,将另一个soc基板放入处理腔室中,并在与之前的运行相同的条件下进行处理,除了在处理之后,通过停止气体向腔室的流动以及通过开启压力控制阀而抽出处理腔室中的气体,来对腔室抽真空。然后通过增加腔室的压力并以约50l/分钟的氮气填充腔室来回填腔室。此处理在本文中称为“抽气/吹扫”。所得的voc读数为667ppb。读数显示,与不使用抽气/吹扫处理来处理soc基板的第一次soc基板运行(例如6126ppb)相比,有了实质性的改进。在每次运行结束时对腔室进行抽气和吹扫,并在抽气和吹扫腔室后获取voc读数。在实践中,根据本揭示内容的方法,可以在使用连续的voc监测达到预定voc浓度之后,对腔室进行抽气和吹扫。

51.在处理了第二个soc基板之后,对其他裸硅基板进行了处理,而voc读数均低于469ppb。最后,用抽气/吹扫处理处理了五片soc基板,产生的结果均低于667ppb。发明人已经观察到,voc读数发生漂移,并且漂移数据可以在处理期间用于更新目标voc读数,例如,如图3所示的示例性方法所示。在每个基板处理之间提供voc读数的能力,使得能够评估基板处理之间的腔室抽真空处理的有效性。基于此信息,抽真空操作被进一步调整,并且操作参数可以被预先确定和/或原位调整以防止产生装置缺陷。此外,在处理过程中监视voc读数的功能可有助于原位处理调整,以防止装置缺陷。

52.根据至少一个实施方式,上述方法的一个或多个操作可以作为指令包括在计算机可读取介质中,以由控制单元(例如控制器模块)或任何其他处理系统执行。计算机可读取介质可包含位于本地或远程的任何适合储存指令的存储器,诸如随机存取存储器(ram)、只读存储器(rom)、软盘、硬盘、快闪驱动器、或任何其他形式的数字储存器。

53.虽然前述内容关于本揭示内容的实施方式,但可在不脱离本揭示内容的基本范围的情况下设想本揭示内容的其他与进一步的实施方式,且本揭示内容的范围由随附的权利要求书确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。