感测式电池电极

1.相关申请的交叉引用

2.本技术要求于2020年9月10日提交的美国专利申请第17/017,523号的优先权,并进一步要求于2019年9月13日提交的美国临时专利申请第62/900,419号和于2019年9月16日提交的美国临时专利申请第62/901,162号的优先权,这些美国专利申请中的每个的全部内容通过引用并入本文。

技术领域

3.本发明的实施例涉及到电池。具体而言,本发明的各实施例总体上涉及用于电池的传感器。

背景技术:

4.电池对于包括汽车、医疗设备、移动电子设备等的许多设备的运行至关重要。随着设备变得越来越复杂,对电池的要求也越来越高,电池的运行特性也变得越来越重要。为了更有效地向设备提供电力,期望在不损坏电池或减少其寿命的情况下减少充电时间并增加容量。通过更精确地检测和控制电池的工作特性,能够影响电池的寿命和依赖电池的设备的运行。

技术实现要素:

5.描述了一种电极接片。所述电极接片包括基层,所述基层具有形成在所述基层的每侧上的外层。所述基层包括传感器。

6.根据一些实施例,所述传感器是电阻式温度检测器。

7.根据一些实施例,所述传感器包括电阻式温度检测器的阵列。

8.根据一些实施例,所述电阻式温度检测器的阵列包括放置在电极接片上的两个或更多个冗余的电阻式温度检测器。

9.根据一些实施例,所述传感器是压力传感器。

10.根据一些实施例,所述压力传感器是应变计。

11.根据一些实施例,所述压力传感器是电容式传感器。

12.根据一些实施例,所述传感器被形成到所述基层的表面上。

13.根据一些实施例,所述传感器被蚀刻到所述基层的表面上。

14.根据一些实施例,所述电极接片包括被设置在所述基层上的外层。各实施例包括用于形成电极接片的传感器的方法,所述方法包括:在基层中形成一个或多个传感器,所述一个或多个传感器被配置为设置在电池内部。

15.根据一些实施例,所述方法包括在基层上形成外层,其中,在基层上形成外层包括使用液体狭缝模头技术沉积外层。

16.根据一些实施例,所述基层是铜、镀镍铜和铝中的一种。

17.根据一些实施例,在所述基层中形成一个或多个传感器包括:在所述基层上方沉

积光刻胶层;对所述光刻胶层进行图案化;以及蚀刻所述基层以形成所述一个或多个传感器。

18.根据一些实施例,在所述基层中形成所述一个或多个传感器包括使用激光烧蚀对所述基层进行图案化。

19.各实施例包括一种电极接片,其包括:外层;具有所述外层的基层,所述外层形成在所述基层上,所述基层包括一个或多个传感器;以及形成在所述基层上的参考电极。

20.根据一些实施例,参考电极包括金属基层和形成在所述金属基层上的涂层。

21.根据一些实施例,所述涂层被制造成在化学上匹配电池电解质。

22.根据一些实施例,一个或多个传感器被配置为电阻式温度检测器、热电偶、热电堆和热敏电阻中的任意一者或多者。

23.各实施例包括一种电极接片,其包括:电池电极;以及被附接到所述电池电极的传感器。

24.根据一些实施例,所述传感器在结构上被附接到所述电池电极的表面。

25.根据一些实施例,所述传感器通过热熔胶带被电联接到所述电池电极。

26.根据一些实施例,所述传感器和所述电池电极是共面的。

27.各实施例包括电极接片,所述电极接片另外包括来自以下列表中的单个或多个特征:(一个或多个)传感器、(一个或多个)参考电极、(一个或多个)加热器。

28.根据一些实施例,所述(一个或多个)传感器是基于薄膜的器件。

29.根据一些实施例,所述(一个或多个)参考电极共面于所述电极。

30.各实施例包括一种电极接片,其包括:外层;以及具有所述外层的基层,所述外层形成在所述基层上,所述基层包括形成在所述基层上的一个或多个参考电极。

31.根据一些实施例,(一个或多个)参考电极包括金属基层和形成在所述金属基层上的涂层。

32.根据一些实施例,所述涂层被制造成在化学上匹配电池电解质。

33.各实施例包括由本文描述的(一个或多个)传感器、(一个或多个)参考电极和/或(一个或多个)加热元件的任何组合构成的电极接片组件。

34.本发明的实施例的其它特征和优点将从附图和下文详细描述中明显看出。

附图说明

35.本发明的实施例在附图中以示例而非限制的方式进行示出,在附图中类似的参考文献表示类似的元素,并且在附图中:

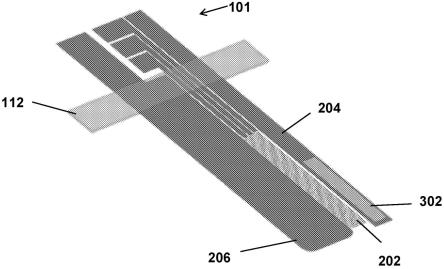

36.图1示出了根据一个实施例的感测式电极接片;

37.图2示出了根据一个实施例的感测式电极接片;

38.图3示出了根据一个实施例的感测式电极接片;

39.图4示出了根据一个实施例的感测式电极接片;

40.图5示出了根据一个实施例的被附接到电池的一个方面的感测式电极接片;

41.图6示出了根据一个实施例的被附接到电池的一个方面的感测式电极接片;

42.图7示出了根据一个实施例的感测式电极接片;

43.图8示出了根据一个实施例的温度传感器;

44.图9示出了根据一个实施例的感测式电极接片;

45.图10示出了用于形成根据一个实施例的感测式电极接片的装配过程;

46.图11示出了根据一个实施例的在膜上的传感器;

47.图12示出了根据一个实施例的在膜上的传感器的面板;

48.图13示出了用于形成根据一个实施例的感测式电极接片的方法的流程图;

49.图14示出了用于形成根据一个实施例的感测式电极接片的基材;

50.图15示出了用于形成根据一个实施例的感测式电极接片的涂覆基板;

51.图16示出了用于形成根据一个实施例的感测式电极接片的图案化基板;

52.图17示出了用于形成根据一个实施例的感测式电极接片的镀覆基板;

53.图18示出了用于形成根据一个实施例的感测式电极接片的涂覆基板上的图案;

54.图19示出了用于形成根据一个实施例的感测式电极接片的涂覆基板;

55.图20示出了用于形成根据一个实施例的感测式电极接片的镀覆基板;

56.图21示出了根据一个实施例的用于形成感测式电极接片的面板化基板;

57.图22示出了根据一个实施例的感测式电极接片;以及

58.图23示出了根据一个实施例的感测式电极接片的面板。

具体实施方式

59.描述了根据本发明的实施例的感测式电极接片和制造方法。感测式电极接片使得被连接到电池的电源管理系统能获取包括温度、电压、电容等的传感器信息。感测式电极接片的实施例被配置为与电池类型一起使用,所述电池类型包括但不限于圆柱形电池(例如,jelly roll(卷芯式))、包袋式电池和其它电池配置。在各种实施例中,感测式电极接片可以被插在电池的电解液/电解质中,以提供针对电池内部的电池充电和/或放电的电极点处的传感器信息。电源管理系统通过使用这种传感器信息来调节电池温度、充电速率、充电时间等,以提高电池性能。

60.图1至图4示出了根据一个实施例的感测式电极接片。电极接片101包括一个或多个特征,诸如被集成为一件整体结构的一个或多个传感器202、参考电极204和电池电极接口206。感测式电极接片101包括在基材上形成的第一外层110。该外层110可以是聚合物膜。在各种实施例中,外层110是包括聚酰亚胺层的电介质聚合物膜。外层110可以在基材上形成,以暴露电池电极端子102、一个或多个传感器端子104、参考电极端子106和电池电极接口108。该基材可以是金属或介电材料。

61.电池电极端子102和电池电极接口108与电池电极对接。在各种实施例中,电池电极接口108被包括在组装的电池内部,而电池电极端子102则位于电池外部。如图5至图6所示,电池电极接口108被结合到电池铜箔306或电池的另一部件。一个或多个传感器端子104被配置成将被包括在电极接片101中的一个或多个传感器202与电源管理系统联接,以便能够获取有关电池的传感器信息。参考电极端子106被配置成将参考电极302与电源管理系统联接,以便能够获取有关电池的传感器信息。在各种实施例中,参考电极204被配置成被定位在组装的电池内部,以提供化学、电压和其它传感器信息。

62.根据各种实施例,一个或多个传感器202被形成在基材上。在各种实施例中,一个或多个传感器202使用包括本领域中已知的那些技术的沉积和蚀刻技术形成在电极接片

101的基材上。在各种实施例中,一个或多个传感器202形成在与电极接片101分开的膜上,并被连附到电极接片101。例如,一个或多个传感器202形成在膜上,并使用层压技术或粘合剂连附到电极接片101。下面的图7和图9示出了一个或多个传感器202形成在与电极接片101分开的膜上的实施例。

63.对于一些实施例,传感器202被配置为多个传感器的阵列。传感器202连接到一个或多个电迹线,并且与一个或多个传感器端子104电联接。传感器端子104可以包括电触头,例如但不限于接触垫、零插入力连接或其它型式的电触头,以便与另一电路建立电通信。根据一些实施例,传感器端子被配置成延伸超出外层102,使得传感器202可以与电池之外的一个或多个电路进行电通信。所述一个或多个电路可以包括但不限于,控制电路和监测电路。例如,电池之外的一个或多个电路可以被配置成用于优化电池的性能。

64.设置在电极接片的基材上的一个或多个传感器202可以包括但不限于温度传感器、应变计和电容传感器。应变计被配置成提供对电池内的一个或多个部段的内部压力检测。例如,一个或多个应变计可用于确定电池内的气体产生,所述气体产生会导致电池鼓包。这些气体是由于电解质的电化学氧化而产生的。这种氧化的发生通常是由于电池故障或者设备或电池充电器中的充电电子器件故障而导致的电池过度充电。电容传感器被配置成提供对电池内的一个或多个部段的内部压力检测。如本文所述的,电容传感器可用于确定电池内的气体产生。

65.温度传感器包括但不限于电阻式温度检测器、热电偶、热电堆和热敏电阻。温度传感器被配置成提供形成在电池内的电池单元的一个或多个部段的温度信息。根据一些实施例,一个或多个类型的传感器被形成为阵列,以便一个或多个类型的传感器被配置成提供有关电池单元的与电池单元电极接触或接近的不同部段的信息。在各种实施例中,一个或多个传感器可以是双重或冗余的,以保证可靠性和增加错误检测。一个或多个传感器可以独立于集成电阻或量计操作,所述集成电阻或量计操作例如但不限于惠斯通电桥电路感应电阻。在各种实施例中,一个或多个传感器,例如rtd,可以被配置成用作加热器来加热电池的一个或多个区域,以提高电池性能。

66.本领域的技术人员将认识到,本文描述的一个或多个传感器202可用于各种应用,包括化学感测、生物感测、燃料电池、能量采集器、药物递送装置、微流体装置、微操纵器、微致动器、太阳能电池以及有机led、led和其它显示器。一个或多个传感器202可以是特定于特定的电池单元、电池或电池组的。将带有一个或多个传感器的电极接片包括在电池堆叠中的每个电池的电池单元中,可以通过实现对指示电池堆叠中的每个电池的性能的传感器信息的获取来提高对电池堆性能的分辨能力。

67.在各种实施例中,一个或多个传感器202可以与参考电极302集成。参照电极302被配置成与电池电极和/或集电器电隔离,并且可以被制造为与被包括在电池中的电解质化学匹配。在各种实施例中,参考电极302被配置成在电极接片的与电池电极接口108相反的背侧上暴露,以防止参考电极直接与电池单元短路。参考电极302可以通过例如对基材的蚀刻、激光烧蚀等和/或沉积介电层(例如聚酰亚胺层)来暴露。

68.参考电极可以是导电金属,例如,铜、镀镍铜等。在各种实施例中,参考电极302可以镀覆有可选的金属和/或金属氧化物,例如,金、银、铂、铱、氧化铱(irox)、铝等。参考电极可以镀覆有锂金属氧化物成分(limox),例如,锂钴氧化物(licoo2)、磷酸铁锂(felio4p)等。

参考电极302可以装配在电池内部,并且可以与电解质接触,以使得能获取有关电池单元的化学传感器信息。化学传感器信息可以包括被沉积在参考上的与电解质组分或可由电解质电化学合成的物质相匹配的膜或其它物质的存在和/或特性。在各种实施例中,参考电极302包括反电极,用以将电流传递到参考电极302,以感测电池内阻和/或阻抗。

69.图7示出了根据一个实施例的感测式电极接片。感测式电极接片包括固定到电极402的一个或多个传感器406。电极402是薄金属电极,例如,镍或铜电极。在各种实施例中,铜电极可以镀覆有比铜导电性差的金属,例如镍。根据一些实施例,电极402的宽度在2-10毫米之间,厚度在50-200微米(μm)之间。在各种实施例中,电极402的宽度为6毫米,厚度为80μm。电极402可以包括用于将电极402附接到电池的一个或多个区域。在各种实施例中,通过使用热量(例如超声波键合、激光焊接等)将电极电极结合到铜箔来将电极附连到电池。

70.图8示出了根据一个实施例的温度传感器。温度传感器406被配置为与一个或多个电迹线电耦合的电阻式温度检测器。温度传感器406被配置为设置在聚合物膜上的蛇形线(serpentine line)。在各种实施例中,蛇形线在该蛇形线的第一端与第一电迹线电联接,并且在该蛇形线的第二端与第二电迹线电联接。温度传感器406被连接到一个或多个传感器端子408,该一个或多个传感器端子408可以与电池外部的一个或多个电路对接。在各种实施例中,温度传感器可以是冗余的电阻式温度检测器(rtd),其具有交织在一起的两个或更多个的rtd以保持相等的温度。冗余的rtd可用于检测温度传感器的错误,例如,两个rtd之间的分歧可被解释为传感器故障,并且电池的性能可被调节,以避免操作电池时出现与温度有关的问题。例如,可以降低充电速率。

71.温度传感器406可以使用热量(例如超声波键合、激光焊接等)在结构上附接到电极402。可选地,温度传感器406也可以使用结合粘合剂连附到电极402。例如,在温度传感器电路和电极的粘合表面上施加热熔膜404。

72.如图9所示,温度传感器可以是直式传感器602,其具有被连附到传感器电路的端部的一个或多个共面传感器端子。以便避免在电极上堆叠传感器,从而最大限度地减少由于传感器而导致的电极厚度的任何变化和/或最大限度地提高用于面板制造布置的传感器密度。在各种实施例中,传感器406可以被配置为与电极402共面,和/或在结构上独立于电极402。传感器406可以从面板上切出,并使用热熔带组装到电极。图12示出了根据一些实施例的传感器的面板。可选地,如图11所示,传感器可以是独立于电极的独立传感器器件。

73.图10示出了用于形成图7的感测式电池接片的过程。电极402可以在连续装配过程中从卷材上横过进给。电极402被从卷材上切下,并使用热量结合到第一密封带502。随后传感器406被放置在电极上,使得温度传感器在电极上方,并且传感器电路504被使用热量附接到该第一带上。随后第二层密封带506被使用热量(例如,热卷压合)固定到电极402和传感器电路504。在各种实施例中,第一层密封带和第二层密封带是在连续卷中加工的5毫米(mm)宽的热熔带。

74.图13至图23描述了根据本公开的一些实施例的形成阳极接片702的方法。参考图14,提供一卷基材604。对于一些实施例,基材604是导电率比镍更高的材料。对于一些实施例,基材604是铜箔。对于一些实施例,铜箔已经过铬酸盐处理,以支持聚酰亚胺涂层的直接结合。铜箔可以有20-50μm的厚度。对于一些实施例,铜箔可以具有35微米的厚度。

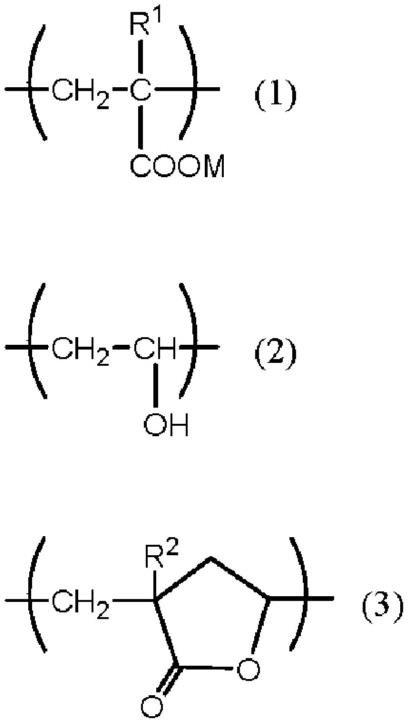

75.图15示出了设置在基材704上的介电层,诸如聚酰亚胺涂层706。对于一些实施例,

聚酰亚胺涂层706仅布置在基材704的隔板侧(separator side)708上,而没有在基材704的箔侧710上。对于一些实施例,聚酰亚胺涂层706可以被以5至10μm的厚度施加,以最小化阳极接片702的厚度。聚酰亚胺涂层706被使用包括但不限于液体狭缝模头、辊涂、喷涂、幕涂、干膜层压和丝网印刷技术的技术来施加。对于一些实施例,聚酰亚胺涂层706通过液体狭缝模头沉积施加。根据一些实施例,聚酰亚胺涂层706是可光成像的聚酰亚胺,并被暴露于紫外线(uv)光、被显影并被固化。

76.图16示出了被设置在基材704的隔板侧708上的聚酰亚胺涂层,其上蚀刻有图案712。在聚酰亚胺涂层706上蚀刻出的图案712包括通向参考电极端子714、rtd端子716、参考电极718和主阳极端子720的接入点。

77.对于一些实施例,为了在聚酰亚胺涂层706上形成图案712,光刻胶层被形成在聚酰亚胺涂层706上。根据一些实施例,该光刻胶层使用包括本领域已知的那些技术的光刻技术暴露,并使用包括本领域已知的那些技术的湿法蚀刻技术显影。该图案化的光刻胶层随后在聚酰亚胺移除过程(蚀刻)期间给聚酰亚胺涂层706提供图案,可以使用湿法或干法。随后,该光刻胶层可以通过本领域已知的技术被剥离。还有一种图案化方法是对不需要的电介质进行激光烧蚀。

78.图17示出了在基材704的箔侧724上蚀刻出的图案722。对于一些实施例,阳极接片702在图案722被蚀刻在其上之后将具有主阳极726、两个rtd引线728、以及参考电极引线728。

79.对于一些实施例,为了在基材704的箔侧724上蚀刻图案722,该方法进一步包括涂覆抗蚀层、将抗蚀层暴露于uv光、显影抗蚀层、蚀刻基材、以及剥离抗蚀层。抗蚀剂涂层被使用包括但不限于液体狭缝模头、辊涂、喷涂、幕涂、干膜层压和丝网印刷技术的技术施加在基材704上。随后,抗蚀剂涂层被暴露于uv光、被显影、被蚀刻(即,在未被抗蚀剂图案保护的区域对基材704进行蚀刻),并被使用包括本领域中已知的光刻和蚀刻技术进行剥离。

80.对于一些实施例,该方法进一步包括对阳极接片702进行微蚀,以移除铬酸盐处理。微蚀可以使用氧化过程或本领域中已知的其它技术来进行。

81.图18示出了被设置于在基材702的箔侧724上暴露的铜上的镍层730。对于一些实施例,该方法包括在箔侧724上溅射镍。对于一些实施例,镍层730的厚度为约1-5μm。优选地,镍层730的厚度为约2μm。在箔片侧724上溅射镍可以使用本领域中公知的技术进行。

82.图19示出了在镍层730中蚀刻出的图案732。对于一些实施例,为了在镍层730上蚀刻图案732,该方法进一步包括涂覆抗蚀层、将抗蚀层暴露于uv光、显影抗蚀层、蚀刻基材、以及剥离抗蚀层。抗蚀剂涂层被使用包括但不限于液体狭缝模头、辊涂、喷涂、幕涂、干膜层压和丝网印刷技术的技术施加在镍层730上。随后,抗蚀剂涂层被暴露于uv光、被显影、被蚀刻(即,在未被抗蚀剂图案保护的区域对镍层730进行蚀刻),并被使用包括本领域中已知的光刻和蚀刻技术进行剥离。

83.图20示出了设置在箔侧724上的第二介电层,例如聚酰亚胺层734,其上刻有图案736。对于一些实施例,聚酰亚胺涂层734可以被以5至10μm的厚度施加,以最小化阳极接片702的厚度。第二聚酰亚胺涂层734被使用包括但不限于液体狭缝模头、辊涂、喷涂、幕涂、干膜层压和丝网印刷技术的技术施加。对于一些实施例,第二聚酰亚胺涂层46被通过液体狭缝模头施加。根据一些实施例,第二聚酰亚胺涂层734是可光成像的聚酰亚胺,并且被暴露

于uv光、被显影并被固化。在第二聚酰亚胺涂层734上蚀刻出的图案736包括通向四个引脚738和主箔附接面740的接入点。图案736可以通过本公开中讨论的技术或本领域中已知的其它技术进行蚀刻。

84.图21示出了在阳极接片702上的电镀镍层742。在一些实施例中,该方法包括在阳极接片702的两侧(即,箔侧和隔板侧)上电镀镍。对于一些实施例,镍层742是软镍,并且覆盖阳极接片702的所有暴露的镍面。对于一些实施例,镍层742的厚度为约1-5μm。优选地,镍层742的厚度为约2-3μm。可以使用本领域公知的技术在没有掩模的情况下在阳极接片702上电镀镍。

85.图22示出了阳极接片702,其被面板化、自动光学检查(aoi)检查和缺陷标记。这种步骤可以使用本领域中公知的技术来执行。

86.进一步,该方法可以包括选择性地施加参考电极材料744。对于一些实施例,石墨浆料的薄涂层被通过喷墨、喷射、注射器分配、模版和本领域已知的其它类似技术选择性地施加到暴露的参考电极746。该方法还可以进一步包括在选择性地施加参考电极材料744之后烘烤阳极接片702。烘烤可以在本领域中已知的条件下进行。

87.图23示出了在阳极接片702的短轴线上施加有密封剂748的阳极接片702。对于一些实施例,该方法包括对阳极接片702进行单个化,并在其上施加密封剂748。密封剂748可以沿着阳极接片702的短轴线施加在阳极接片702的第一侧和第二侧。在一些实施例中,密封剂748是热密封带。也可以使用本领域中已知的其它密封剂。

88.用于形成阴极接片的类似方法可以像用于形成阳极接片702的方法那样执行。本领域技术人员将很容易理解到,基于形成阳极接片702的方法来制作阴极接片的改型。例如,热电阻将被替换成参考电极,并在参考电极上施加不同的浆液材料,例如氧化锂材料。对于一些实施例,阴极接片的基层是铝。

89.尽管结合这些实施例进行了描述,但本领域的技术人员将认识到,在不背离本发明的精神和范围的情况下,可以在形式和细节上做出改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。