1.本技术涉及工业固废处理技术领域,具体涉及一种含重金属硅铝基废渣的处理方法和无定型硅铝粉及其用途。

背景技术:

2.随着现代工业的迅猛发展,废渣的排放量也与日俱增,废渣不仅占用大量土地,而且对环境造成极大的危害。尤其是含有重金属的工业废渣更加污染环境,直接危害人体健康。而充分利用工业废渣,不仅可以节约能源资源变废为宝,而且可以改善环境,减少二次污染带来的巨大的经济损失。目前针对含重金属危废的处理方法主要有两种:一是稳定化后直接进行二次利用,如cn105618468a、cn108411113a都采用此类方法,此方法无法回收重金属元素,造成资源浪费,且通常需要高温熔炼,能耗大、产品附加值低且经济效益不理想;二是湿法酸解-金属回收法,由于受反应物结构的限制,通常需要过酸的环境才可保证重金属的高浸出率,给后续重金属回收带来一定的难度,加上此类危废中通常含有较多碱金属,在酸浸回收重金属的过程中会造成碱金属的大量析出,混入到金属盐或金属氢氧化物中,难以分离。

3.含重金属硅铝基废渣是一类含有重金属的无孔硅铝基危废,具有高含碳、低比表面、钙镁含量高、表观形态不规则、重金属镍钒含量高等特点,由于其无内部孔道结构,且部分重金属被包裹于硅铝结构中,单靠机械破碎难以得到高的反应比表面。若采用上述方法处理含重金属硅铝基废渣这样组成和性质复杂的危废,既不能有效回收重金属,又不能实现含重金属硅铝基废渣的二次利用。因此,针对含重金属硅铝基废渣这一类危废,需要开发出一种新的处置方法,以实现资源循环化利用。

技术实现要素:

4.本技术实施例通过提供一种含重金属硅铝基废渣的处理方法和无定型硅铝粉及其用途,解决了现有方法无法实现对含重金属硅铝基废渣中的资源有效回收和固废二次利用的问题,降低了处理成本,实现了资源循环化利用。

5.为达到上述目的,本技术实施例主要提供如下技术方案:

6.本技术实施例提供了一种含重金属硅铝基废渣的处理方法,所述方法包括将含重金属硅铝基废渣破碎后进行碱溶处理。

7.作为优选,所述含重金属硅铝基废渣的比表面不高于10m2/g;所述含重金属硅铝基废渣含有重金属元素镍、铁和钒中的至少一种。

8.作为优选,所述含重金属硅铝基废渣为石油焦气化灰渣。

9.作为优选,所述含重金属硅铝基废渣破碎至粒径为90μm以下。

10.作为优选,所述碱溶处理所采用的碱溶液为无机碱溶液或季铵碱溶液或两者的混合溶液。

11.作为优选,所述无机碱为氢氧化钠、氢氧化钾和氢氧化铵中的一种或多种;所述季

铵碱为氢氧化四甲铵。

12.作为优选,所述碱溶处理所采用的碱溶液的质量浓度为3%-5%。

13.作为优选,所述碱溶处理的反应温度为100-180℃,反应时间为2-3h。

14.作为优选,所述含重金属硅铝基废渣含有重金属钒时,所述方法还包括:含重金属硅铝基废渣碱溶处理后进行过滤,向滤液中加入钙盐,反应结束后过滤,获得钒酸钙渣。

15.作为优选,所述方法还包括:含重金属硅铝基废渣碱溶处理后进行过滤,得到的滤渣经洗涤和烘干后进行氯化反应。

16.作为优选,所述氯化反应的温度为500-650℃。

17.作为优选,所述方法还包括:通过氯化反应获得氯化烟气和氯化渣,对氯化烟气进行冷凝回收,获得铁的氯化物、铝的氯化物和钒的氯化物中的一种或多种,所述氯化渣经洗涤后过滤,得到金属氯化物滤液和尾渣;对尾渣进行焙烧,得到无定型硅铝粉。

18.作为优选,对氯化烟气进行冷凝回收时,一部分氯化烟气通过重力沉降下来后收集尘渣,剩下的氯化烟气在80~100℃下冷凝,获得fecl3和alcl3的粗品中的至少一种以及冷凝烟气;含重金属硅铝基废渣含有重金属钒时,冷凝烟气在-20~0℃下冷凝,获得vocl3粗品。

19.作为优选,含重金属硅铝基废渣含有重金属镍时,所述方法还包括:向所述金属氯化物滤液中加入碱,反应结束后,过滤得到氢氧化镍粗品和含盐废水。

20.本技术实施例还提供了一种无定型硅铝粉,所述无定型硅铝粉由含重金属硅铝基废渣根据上述的方法制备得到。

21.本技术实施例还提供了上述无定型硅铝粉作为建材原料的用途。

22.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

23.本技术实施例通过对含重金属硅铝基废渣在氯化处理前先进行碱溶处理,首先,可破坏硅铝基废渣的稳定结构,增大硅铝基废渣的比表面,提高后续氯化反应的效率,实现资源的有效回收;其次,在达到相同的处理效果时,可将硅铝基废渣的破碎程度从10μm提高到90μm,大大降低了破碎处理的成本;最后,可改善硅铝基废渣微观颗粒的形状,提高硅铝基废渣的流动性,使得硅铝基废渣更有利于后续沸腾床氯化反应器的操作。本技术实施例提供的处理方法不仅对含重金属硅铝基废渣中的资源回收率高,能实现固废的二次利用,而且处理成本低,适于工业上大批量处理。

附图说明

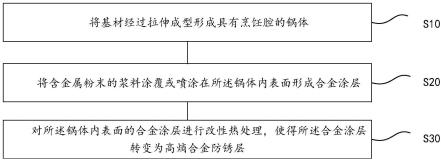

24.图1为本技术实施例中含重金属硅铝基废渣的氯化法处理路线图;

25.图2为本技术实施例中的石油焦气化灰渣进行碱溶处理前的表观形貌图;

26.图3为本技术实施例中的石油焦气化灰渣进行碱溶处理后的表观形貌图。

具体实施方式

27.为了便于本领域技术人员对本技术方案的理解,下面结合具体实施例对本技术方案进行进一步阐述,应当理解,本技术实施例是对本技术方案的解释说明,不作为对本技术保护范围的限定。

28.本技术实施例通过提供一种含重金属硅铝基废渣的处理方法和无定型硅铝粉及

其用途,解决了现有方法无法实现对含重金属硅铝基废渣中的资源有效回收和固废二次利用的问题,降低了处理成本,实现了资源循环化利用。

29.本技术实施例中的技术方案为解决上述问题,总体思路如下:

30.本技术实施例提供了一种含重金属硅铝基废渣的处理方法,如图1所示,包括将含重金属硅铝基废渣破碎后进行碱溶处理。

31.本技术实施例中的含重金属硅铝基废渣是一类含有重金属的无孔硅铝基危废,具有高含碳、低比表面、钙镁含量高、表观形态不规则、重金属镍钒含量高等特点,其无内部孔道结构,且部分重金属被包裹于硅铝结构。

32.在本技术的实施例中,含重金属硅铝基废渣的比表面不高于10m2/g;优选含重金属硅铝基废渣含有重金属元素镍、铁和钒中的至少一种,以及含有元素钠、钾、镁和钙中的至少一种。

33.在本技术优选的实施方案中,上述含重金属硅铝基废渣为石油焦气化灰渣。

34.本技术实施例通过对含重金属硅铝基废渣在破碎后进行碱溶处理,首先,可破坏硅铝基废渣的稳定结构,增大硅铝基废渣的比表面,提高后续氯化反应的效率,实现资源的有效回收;其次,在达到相同的处理效果时,可将硅铝基废渣的破碎程度从10μm以下提高到90μm,大大降低了破碎处理的成本;最后,可改善硅铝基废渣微观颗粒的形状,提高硅铝基废渣的流动性,使得硅铝基废渣更有利于后续沸腾床氯化反应器的操作。

35.在本技术优选的实施方案中,含重金属硅铝基废渣破碎至粒径为90μm以下,如粒径为70-90μm、50-70μm、50-90μm、30-50μm、10-30μm等,更优选粒径为70-90μm。由于在对含重金属硅铝基废渣进行后续氯化处理前先进行碱溶处理,破坏了灰渣的稳定结构,增大了灰渣的比表面,灰渣粒径为90μm时的氯化效率能达到未进行碱溶处理时灰渣粒径10μm以下时的氯化效率。由于工业上将灰渣破碎至10μm以下的投资和能耗都远远超过90μm的,因此,将灰渣的破碎程度从10μm以下提高到90μm大大降低了生产成本。将含重金属硅铝基废渣破碎至粒径为90μm,既能保证氯化反应的效率,又能显著降低工业上将灰渣破碎所带来的生产成本和能耗。

36.在本技术优选的实施方案中,对废渣进行碱溶处理所采用的碱溶液为无机碱或季铵碱的溶液,包括但不限于氢氧化钠、氢氧化钾、氢氧化铵或氢氧化四甲铵等的水溶液。

37.在本技术优选的实施方案中,碱溶处理所采用的碱溶液的质量浓度为3%-5%,废渣与碱溶液的质量比为1:3-1:10,优选1:5。

38.在本技术的实施方案中,所采用的上述碱溶条件能保证在钒的溶出率较低的情况下增大固体比表面,改善颗粒表观结构,提高后续工艺过程的转化效率和流化性能。本技术实施例采用质量浓度为3%-5%的碱溶液进行碱溶既能保证含重金属硅铝基废渣碱溶的效果,又可减少碱的用量。由于在碱溶处理前,灰渣未进行焙烧处理,部分钒呈低价态或被碳包裹,碱溶时钒的转化率低,可使钒在后续氯化处理过程中集中分离出来,提高分离效率。

39.在本技术优选的实施方案中,碱溶处理的反应温度为100-180℃,反应时间为2-3h。

40.在本技术进一步的实施方案中,当含重金属硅铝基废渣含有重金属钒时,含重金属硅铝基废渣碱溶处理后进行过滤,向滤液中加入钙盐,反应结束后过滤,获得钒酸钙渣。通过该步骤,含重金属硅铝基废渣中的一部分钒分离出来并得以回收。

41.在含重金属硅铝基废渣进行碱溶处理后进行过滤,得到的滤渣经洗涤和烘干后进行氯化反应;其中氯化反应一般采用沸腾床氯化反应器,并以氯气/惰性气混合气作为氯化剂。本技术实施例优选氯化反应的温度为500-650℃,氯化反应的时间为10min-5h。

42.在本技术进一步的实施方案中,上述氯化反应的处理过程包括:通过氯化反应获得氯化烟气和氯化渣,对氯化烟气进行冷凝回收,获得铁的氯化物、铝的氯化物和钒的氯化物中的一种或多种,氯化渣经洗涤后过滤,得到金属氯化物滤液和尾渣;对尾渣进行焙烧,得到无定型硅铝粉。

43.本技术实施例在对含重金属硅铝基废渣采用氯化方法进行处置时,不需要进行常规的烧碳处理,含重金属硅铝基废渣中含有的碳可在后续氯化过程中起到催化以及促进氯化反应进行的作用,因此不需要在氯化反应阶段额外添加碳源,既简化了含重金属硅铝基废渣的资源回收处理步骤,又节约了氯化反应时所需要的碳资源。

44.具体地,在对氯化反应获得的氯化烟气进行冷凝回收时,一部分氯化烟气通过重力沉降下来后收集尘渣,剩下的氯化烟气在80~100℃下冷凝,获得fecl3和alcl3的粗品以及冷凝烟气。将fecl3和alcl3的粗品以及尘渣一起先升温至200~250℃,再在80~100℃下冷凝,得到精制的fecl3和alcl3以及少量底渣1。冷凝烟气在0~-20℃下通过冷凝换热收集,获得vocl3粗品和尾气。其中vocl3粗品进行精制后,得到精制vocl3和少量底渣2。尾气中的余氯通过碱液吸收后,再进行排空。底渣1和底渣2加入到待氯化的碱溶后灰渣中,循环进行氯化反应。通过该步骤,实现了对含重金属硅铝基废渣中的铝、铁和钒的分离回收。

45.具体地,氯化反应得到的氯化渣经洗涤后过滤,得到金属氯化物滤液和尾渣,其中该金属氯化物滤液中含有ni

2

、ca

2

、na

、k

等金属离子,通过向金属氯化物滤液中加入碱溶液,生成沉淀后,过滤得到氢氧化镍粗品和含盐废水,该含盐废水中含有ca

2

、na

、k

等离子,通过中和后可进行排放或根据实际需要进行二次利用。向金属氯化物滤液中加入的碱溶液可为无机碱或季铵碱的溶液,包括但不限于氢氧化钠、氢氧化钾、氢氧化铵或氢氧化四甲铵等的水溶液,碱溶液的质量浓度可为0.5%-5%。

46.在本技术的实施方案中,通过对碱溶后滤渣的氯化处理步骤,实现了对含重金属硅铝基废渣中的铁、铝、钒、镍、钙、钠、钾以及硅和铝等有价值资源的回收再利用,提高了含重金属硅铝基废渣的资源综合利用率。

47.本技术实施例还提供了一种无定型硅铝粉,该无定型硅铝粉由含重金属硅铝基废渣根据上述方法制备得到。该无定型硅铝粉的主要成分为无定型的氧化硅与氧化铝,其可作为粘结剂或原材料用于生产制备催化剂、分子筛、吸附剂等,也可以直接用于吸附脱色,也可以热熔用于生产硅铝纤维,用于制造耐火与保温材料。

48.本技术实施例还提供了上述无定型硅铝粉作为建材原料的用途。

49.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明,但不作为对本技术的限定。

50.以下实施例按照图1所示的含重金属硅铝基废渣的氯化法处置路线图对石油焦气化灰渣样品进行处理。

51.实施例1

52.(1)将100g石油焦气化灰渣样品球磨至粒径为70-90μm,加入到500g质量浓度为3%的氢氧化钠溶液中,在145℃的条件下反应2h,反应结束后过滤,得到碱溶后滤液和碱溶

后滤渣;

53.(2)向碱溶后滤液中加入过量的cacl2,反应结束后过滤,得到钒酸钙渣;

54.(3)碱溶后滤渣经水洗和烘干后,装入沸腾床氯化反应器中,向氯化反应器中通入he气吹扫后,升温至500℃,并通入氯气/he气混合气进行氯化反应,反应时间为30min;

55.(4)待氯化反应结束后,将氯化烟气进行冷凝回收,具体为:一部分氯化烟气通过重力沉降下来后收集尘渣,剩下的氯化烟气在80~100℃下冷凝,获得fecl3和alcl3的粗品以及冷凝烟气。将fecl3和alcl3的粗品以及尘渣一起先升温至200~250℃,再在80~100℃下冷凝,得到精制的fecl3和alcl3以及少量底渣1。冷凝烟气在0~-20℃下通过冷凝换热收集,获得vocl3粗品和尾气。其中vocl3粗品进行精制后,得到精制vocl3和少量底渣2。尾气中的余氯通过碱液吸收后,再进行排空。底渣1和底渣2加入到待氯化的碱溶后灰渣中,循环进行氯化反应。

56.(5)氯化反应得到的氯化渣经洗涤后过滤,得到金属氯化物滤液和尾渣。通过向金属氯化物滤液中加入过量的质量浓度为2%的氢氧化钾溶液,生成沉淀后,过滤得到氢氧化镍粗品和含盐废水。对尾渣进行焙烧,得到无定型硅铝粉。

57.实施例2

58.(1)将100g石油焦气化灰渣样品球磨至粒径为70-90μm,加入到300g质量浓度为4%的氢氧化铵溶液中,在100℃的条件下反应3h,反应结束后过滤,得到碱溶后滤液和碱溶后滤渣;

59.(2)向碱溶后滤液中加入过量的cacl2,反应结束后过滤,得到钒酸钙渣;

60.(3)碱溶后滤渣经水洗和烘干后,装入沸腾床氯化反应器中,向氯化反应器中通入he气吹扫后,升温至600℃,并通入氯气/he气混合气进行氯化反应,反应时间为30min;

61.(4)待氯化反应结束后,将氯化烟气进行冷凝回收,具体为:一部分氯化烟气通过重力沉降下来后收集尘渣,剩下的氯化烟气在80~100℃下冷凝,获得fecl3和alcl3的粗品以及冷凝烟气。将fecl3和alcl3的粗品以及尘渣一起先升温至200~250℃,再在80~100℃下冷凝,得到精制的fecl3和alcl3以及少量底渣1。冷凝烟气在0~-20℃下通过冷凝换热收集,获得vocl3粗品和尾气。其中vocl3粗品进行精制后,得到精制vocl3和少量底渣2。尾气中的余氯通过碱液吸收后,再进行排空。底渣1和底渣2加入到待氯化的碱溶后灰渣中,循环进行氯化反应。

62.(5)氯化反应得到的氯化渣经洗涤后过滤,得到金属氯化物滤液和尾渣。通过向金属氯化物滤液中加入过量的质量浓度为2%的氢氧化钾溶液,生成沉淀后,过滤得到氢氧化镍粗品和含盐废水。对尾渣进行焙烧,得到无定型硅铝粉。

63.实施例3

64.(1)将100g石油焦气化灰渣样品球磨至粒径为70-90μm,加入到1000g质量浓度为5%的氢氧化四甲铵溶液中,在180℃的条件下反应3h,反应结束后过滤,得到碱溶后滤液和碱溶后滤渣;

65.(2)向碱溶后滤液中加入过量的cacl2,反应结束后过滤,得到钒酸钙渣;

66.(3)碱溶后滤渣经水洗和烘干后,装入沸腾床氯化反应器中,向氯化反应器中通入he气吹扫后,升温至650℃,并通入氯气/he气混合气进行氯化反应,反应时间为30min;

67.(4)待氯化反应结束后,将氯化烟气进行冷凝回收,具体为:一部分氯化烟气通过

重力沉降下来后收集尘渣,剩下的氯化烟气在80~100℃下冷凝,获得fecl3和alcl3的粗品以及冷凝烟气。将fecl3和alcl3的粗品以及尘渣一起先升温至200~250℃,再在80~100℃下冷凝,得到精制的fecl3和alcl3以及少量底渣1。冷凝烟气在0~-20℃下通过冷凝换热收集,获得vocl3粗品和尾气。其中vocl3粗品进行精制后,得到精制vocl3和少量底渣2。尾气中的余氯通过碱液吸收后,再进行排空。底渣1和底渣2加入到待氯化的碱溶后灰渣中,循环进行氯化反应。

68.(5)氯化反应得到的氯化渣经洗涤后过滤,得到金属氯化物滤液和尾渣。通过向金属氯化物滤液中加入过量的质量浓度为5%的氢氧化铵溶液,生成沉淀后,过滤得到氢氧化镍粗品和含盐废水。对尾渣进行焙烧,得到无定型硅铝粉。

69.对比例1

70.本对比例采用与实施例1相同的石油焦气化灰渣样品。

71.(1)将100g石油焦气化灰渣样品球磨后过筛,选取粒径范围为1-10μm、平均粒径为2.154μm的样品,装入沸腾床氯化反应器中,向氯化反应器中通入he气吹扫后,升温至600℃,并通入氯气/he气混合气进行氯化反应,反应时间为30min;

72.(2)待反应结束后,将氯化烟气进行冷凝回收,具体为一部分氯化烟气通过重力沉降下来后收集尘渣,剩下的氯化烟气在80~100℃下冷凝,获得fecl3和alcl3的粗品以及冷凝烟气。将fecl3和alcl3的粗品以及尘渣一起先升温至200~250℃,再在80~100℃下冷凝,得到精制的fecl3和alcl3以及少量底渣1。冷凝烟气在0~-20℃下通过冷凝换热收集,获得vocl3粗品和尾气。其中vocl3粗品进行精制后,得到精制vocl3和少量底渣2。尾气中的余氯通过碱液吸收后,再进行排空。

73.(3)氯化反应得到的氯化渣经洗涤后过滤,得到金属氯化物滤液和尾渣。通过向金属氯化物滤液中加入过量的质量浓度为0.5%的氢氧化钠溶液,生成沉淀后,过滤得到氢氧化镍粗品和含盐废水。对尾渣进行焙烧,得到无定型硅铝粉。

74.对比例2

75.本对比例采用与实施例1相同的石油焦气化灰渣样品。

76.(1)将100g石油焦气化灰渣样品球磨后过筛,选取粒径范围为20-40μm、平均粒径为38.313μm的样品,装入沸腾床氯化反应器中,向氯化反应器中通入he气吹扫后,升温至600℃,并通入氯气/he气混合气进行氯化反应,反应时间为30min;

77.(2)待反应结束后,将氯化烟气进行冷凝回收,具体为一部分氯化烟气通过重力沉降下来后收集尘渣,剩下的氯化烟气在80~100℃下冷凝,获得fecl3和alcl3的粗品以及冷凝烟气。将fecl3和alcl3的粗品以及尘渣一起先升温至200~250℃,再在80~100℃下冷凝,得到精制的fecl3和alcl3以及少量底渣1。冷凝烟气在0~-20℃下通过冷凝换热收集,获得vocl3粗品和尾气。其中vocl3粗品进行精制后,得到精制vocl3和少量底渣2。尾气中的余氯通过碱液吸收后,再进行排空。

78.(3)氯化反应得到的氯化渣经洗涤后过滤,得到金属氯化物滤液和尾渣。通过向金属氯化物滤液中加入过量的质量浓度为0.5%的氢氧化钠溶液,生成沉淀后,过滤得到氢氧化镍粗品和含盐废水。对尾渣进行焙烧,得到无定型硅铝粉。

79.对比例3

80.本对比例采用与实施例1相同的石油焦气化灰渣样品。

81.(1)将100g石油焦气化灰渣样品球磨后过筛,选取粒径范围为40-50μm、平均粒径为43.588μm的样品,装入沸腾床氯化反应器中,向氯化反应器中通入he气吹扫后,升温至600℃,并通入氯气/he气混合气进行氯化反应,反应时间为30min;

82.(2)待反应结束后,将氯化烟气进行冷凝回收,具体为一部分氯化烟气通过重力沉降下来后收集尘渣,剩下的氯化烟气在80~100℃下冷凝,获得fecl3和alcl3的粗品以及冷凝烟气。将fecl3和alcl3的粗品以及尘渣一起先升温至200~250℃,再在80~100℃下冷凝,得到精制的fecl3和alcl3以及少量底渣1。冷凝烟气在0~-20℃下通过冷凝换热收集,获得vocl3粗品和尾气。其中vocl3粗品进行精制后,得到精制vocl3和少量底渣2。尾气中的余氯通过碱液吸收后,再进行排空。

83.(3)氯化反应得到的氯化渣经洗涤后过滤,得到金属氯化物滤液和尾渣。通过向金属氯化物滤液中加入过量的质量浓度为0.5%的氢氧化钠溶液,生成沉淀后,过滤得到氢氧化镍粗品和含盐废水。对尾渣进行焙烧,得到无定型硅铝粉。

84.对比例4

85.本对比例采用与实施例1相同的石油焦气化灰渣样品。

86.(1)将100g石油焦气化灰渣样品球磨后过筛,选取粒径范围为50-60μm、平均粒径为56.004μm的样品,装入沸腾床氯化反应器中,向氯化反应器中通入he气吹扫后,升温至600℃,并通入氯气/he气混合气进行氯化反应,反应时间为30min;

87.(2)待反应结束后,将氯化烟气进行冷凝回收,具体为一部分氯化烟气通过重力沉降下来后收集尘渣,剩下的氯化烟气在80~100℃下冷凝,获得fecl3和alcl3的粗品以及冷凝烟气。将fecl3和alcl3的粗品以及尘渣一起先升温至200~250℃,再在80~100℃下冷凝,得到精制的fecl3和alcl3以及少量底渣1。冷凝烟气在0~-20℃下通过冷凝换热收集,获得vocl3粗品和尾气。其中vocl3粗品进行精制后,得到精制vocl3和少量底渣2。尾气中的余氯通过碱液吸收后,再进行排空。

88.(3)氯化反应得到的氯化渣经洗涤后过滤,得到金属氯化物滤液和尾渣。通过向金属氯化物滤液中加入过量的质量浓度为0.5%的氢氧化钠溶液,生成沉淀后,过滤得到氢氧化镍粗品和含盐废水。对尾渣进行焙烧,得到无定型硅铝粉。

89.对比例5

90.本对比例采用与实施例1相同的石油焦气化灰渣样品。

91.(1)将100g石油焦气化灰渣样品球磨后过筛,选取粒径范围为70-80μm、平均粒径为77.316μm的样品,装入沸腾床氯化反应器中,向氯化反应器中通入he气吹扫后,升温至600℃,并通入氯气/he气混合气进行氯化反应,反应时间为30min;

92.(2)待反应结束后,将氯化烟气进行冷凝回收,具体为一部分氯化烟气通过重力沉降下来后收集尘渣,剩下的氯化烟气在80~100℃下冷凝,获得fecl3和alcl3的粗品以及冷凝烟气。将fecl3和alcl3的粗品以及尘渣一起先升温至200~250℃,再在80~100℃下冷凝,得到精制的fecl3和alcl3以及少量底渣1。冷凝烟气在0~-20℃下通过冷凝换热收集,获得vocl3粗品和尾气。其中vocl3粗品进行精制后,得到精制vocl3和少量底渣2。尾气中的余氯通过碱液吸收后,再进行排空。

93.(3)氯化反应得到的氯化渣经洗涤后过滤,得到金属氯化物滤液和尾渣。通过向金属氯化物滤液中加入过量的质量浓度为0.5%的氢氧化钠溶液,生成沉淀后,过滤得到氢氧

化镍粗品和含盐废水。对尾渣进行焙烧,得到无定型硅铝粉。

94.实施例4

95.本实施例为无定型硅铝粉作为建材原料的应用实施例。

96.将实施例得到的无定型硅铝粉和以下原料按以下配方经混合配置成保温浆料:轻质碳酸钙粉580

㎏

、无定型硅铝粉100

㎏

、丙烯酸酯乳液25

㎏

、海藻胶180

㎏

、羟丙甲基纤维素纳150

㎏

、聚丙纤维3

㎏

、防腐剂4

㎏

;先用真空负压设备吸入轻质碳酸钙粉和无定型硅铝粉到混合搅拌罐中混合搅拌,再通过真空负压设备吸入丙烯酸酯乳液、海藻胶、羟丙甲基纤维素纳、聚丙纤维和防腐剂到混合搅拌罐中,最后在常温下混合搅拌,制备成保温浆料。

97.将保温浆料、膨胀珍珠岩和聚苯细沫按质量比为1:0.16:0.026的比例投入拌合机容器内,混合搅拌均匀,形成半固体膏料,现场施工时再将半固体膏料与标号为p42.5的普通硅酸盐水泥和水按质量比为1:0.45:0.50投入混合搅拌器内,混合搅拌均匀后,即获得符合国家a1级防火标准的外墙用憎水型复合保温砂浆。

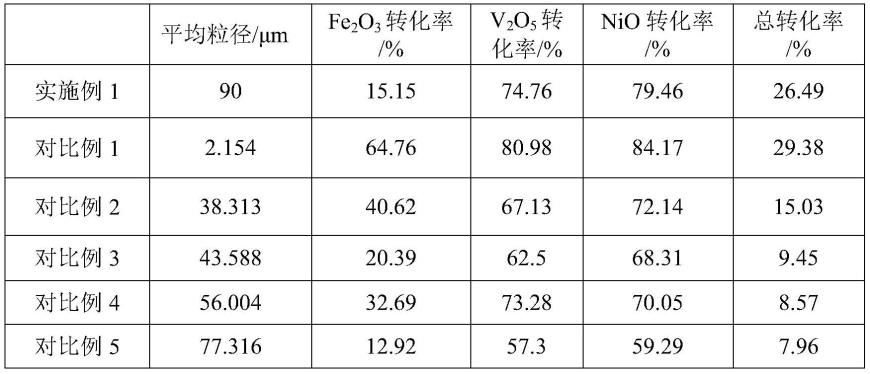

98.在上述实施例对石油焦气化灰渣进行处理的过程中,分别测定破碎后的石油焦气化灰渣在碱溶处理前和碱溶处理后的比表面积以及表观结构形貌,得到如表1所示的数据结果以及图2和图3所示的表观形貌图,从图2中可以看出,碱溶处理前样品呈现块状,表面光滑,无孔道结构,从图3中可以看出,碱溶处理后,样品转为球状,表面出现了大量的孔道,结合表1中的碱溶前后样品的比表面变化,可确定碱溶处理可破坏稳定结构,增大样品比表面,并通过样品微观颗粒形状的改善提高样品的流动性,从而使得样品更有利于后续沸腾床氯化反应器的操作。

99.表1.石油焦气化灰渣样品碱溶处理前后的比表面变化

100.编号碱处理前比表面/m2/g碱处理后比表面/m2/g实施例13.889实施例22.376实施例36103

101.在实施例1和对比例1-5中,通过分别测定石油焦气化灰渣样品和得到的尾渣中各主要成分的含量,计算得到各主要成分的转化率,如表2所示。从该表可以看出,对比例1-5在处理石油焦气化灰渣时未进行碱溶处理,随灰渣的颗粒度减小,总转化率逐渐增大。在石油焦气化灰渣不进行碱溶处理而直接氯化时,颗粒度在2.154μm时才能达到较为理想的转化率,而平均粒径为90μm的灰渣颗粒经过碱溶处理后,在500℃氯化的效果接近磨细至10μm的灰渣颗粒直接在600℃进行氯化的效果,说明碱处理过程所带来的比表面的提高和原料表观形态的改善能大大提高氯化反应效率,并可将灰渣的粒径要求从10μm以下提高到90μm,显著降低了工业上将灰渣破碎所带来的生产成本和能耗,节约了能源。

102.通过测定实施例1碱溶前后灰渣的成分分析,得到如表3的结果,采用稀碱液对石油焦气化灰渣进行碱溶处理时,硅和铝的溶出较少,v2o5的溶出率为17%,通过该步骤,石油焦气化灰渣中的一部分钒分离出来并得以回收。

103.通过测定各实施例碱溶后滤渣进行氯化反应前后的各主要成分的含量,计算得到氯化反应中各成分的转化率,结果如表4所示。从该表可以看出,石油焦气化灰渣在碱溶处理后进行氯化反应,各主要金属均得到了有效脱除,实现了固废的二次利用。

104.表2.主要金属成分的转化率

[0105][0106]

表3.实施例1中石油焦气化灰渣碱溶前后的主要成分分析

[0107][0108][0109]

表4.灰渣氯化反应的结果数据

[0110][0111]

最后说明的是,以上实施例仅用以说明本技术的技术方案而非限制,尽管参照较佳实施例对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或者等同替换,而不脱离本技术技术方案的宗旨和范围,其均应涵盖在本技术的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。