1.本发明涉及一种小孔径且膜厚薄、高气孔率,并且具有高强度的聚四氟乙烯多孔膜及其制造方法。

背景技术:

2.聚四氟乙烯(ptfe)由于其优异的耐热性、耐化学品性、疏水性、耐候性以及低介电常数,因此用于各种领域。ptfe通过拉伸而容易多孔化,因此迄今为止发明了具有各种特性的许多ptfe多孔膜及其制法。

3.ptfe多孔膜的通气性高,并且具有高疏水性,因此用于具有防水通气性的服装、作为汽车零件的内压调整的排气过滤器(vent filter)、通信设备的防水通音膜等用途。

4.防水性能以耐水压试验的数值表示,例如,对在100m防水的便携式电话等中使用的膜要求1mpa的耐水压,但就具有1mpa的耐水压的膜而言,其孔径需要为几十纳米以下。

5.此外,防水通音膜不得对经由膜的通话声音等信号造成衰减、变换,为了防止由多孔膜自身的固有的振动导致的信号的衰减、附带音的附加,要求孔径(最大孔径)小、膜厚薄,并且气孔率高,即,要求面密度(每单位面积的膜的重量)小。面密度根据气孔率和膜厚求出,例如,若膜厚30μm,气孔率70%,则面密度约为20g/m2。在防水通音的用途中,该面密度为10g/m2以下,优选为几g/m2,此外,也要求高强度。

6.作为防尘用途,可用于空气清净机用或吸尘器用的过滤器、垃圾焚烧炉用等的集尘用袋式过滤器、用于半导体制造的洁净室用空气过滤器等。

7.此外,根据ptfe的纯粹性,即几乎无溶出物,因此正在代替以往的超滤膜(ultrafiltration membrane),用作超纯水制造用的最终过滤器。

8.此外,耐化学品性也优异,因此也用于腐蚀性液体、有机溶剂、或半导体制造用途中的电路基板的刻蚀液等的过滤用途;以及刻蚀液中的有价物的回收等用途。

9.在半导体制造用途中,近年来,电路的集成度逐渐升高,若在刻蚀液中存在纳米级的微粒,则微粒会残留于集成电路的布线上,成为使制造上的成品率降低的原因,因此要求能去除刻蚀液中的纳米级微粒的、具有纳米级孔径的ptfe多孔膜,但难以得到不减少透过量、膜厚薄,并且具有能耐受过滤压力、过滤操作的强度的具有纳米级孔径的ptfe多孔膜。

10.通常,ptfe多孔膜大多通过以下的工序制造。

11.1.将ptfe与烃系溶剂混合。

12.2.增大料筒截面积/出口截面积之比(rr),通过挤出成型对ptfe施加剪切(剪断力)使其纤维化,并且得到片状或珠状的挤出物。

13.3.通过辊等对所得到的挤出物进行适当压延而制成片状后,将烃系溶剂干燥。

14.4.将所得到的片状物在高温下在纵向和横向上拉伸后,在ptfe的熔点以上的温度以上(347℃以上)进行烧成,得到ptfe多孔膜。

15.然而,在这样通常的方法中,难以得到小孔径的ptfe多孔膜,因此在专利文献1中,将ptfe分散液浇铸于铝箔上,使其干燥,制作以ptfe为主体的无孔质氟树脂膜,将该氟树脂

膜与市售的具有小孔径的ptfe多孔膜层叠后,利用酸等将该铝箔溶解而去除,进一步将其以低倍率拉伸,制成具有小孔径的ptfe多孔膜一体化而成的过滤器,用于半导体用途。

16.此外,在专利文献2中,在ptfe分散液中浸渍聚酰亚胺膜而形成ptfe涂布膜,反复进行干燥/烧成工序得到了ptfe膜后,从聚酰亚胺膜上剥离该ptfe膜,将该剥离下来的ptfe膜在td方向(横向)、md方向(纵向)上依次拉伸,制成没有信号的衰减、变换,薄、面密度小的ptfe膜,用于防水通音膜用途。

17.在专利文献3中,在ptfe多孔膜的制造工序中,将对拉伸前的膜的单面进行加热而在该膜的厚度方向形成了温度梯度的半烧成膜,在长尺寸方向和宽度方向上依次拉伸并热固定,由此制作在厚度方向上平均孔径连续减少,加热面的平均孔径为0.05μm~10μm的、具有非对称结构的、用于气体和液体等的精密过滤的过滤效率高的拉伸膜。

18.然而,在专利文献1的去除铝箔工序中的利用酸的溶解、从专利文献2的聚酰亚胺膜剥离ptfe膜并不容易,也会产生ptfe膜的破损等。此外,专利文献3也需要复杂的工序。这些以往公知的技术虽然在限定的用途中具有效果,但在其他用途中存在膜的面密度变高、或膜强度不足等问题,难以得到小孔径且膜厚薄、具有高气孔率、高强度的全部特性的ptfe多孔膜。

19.现有技术文献

20.专利文献

21.专利文献1:国际公开第2013/084858号公报

22.专利文献2:日本特许第6178034号公报

23.专利文献3:日本特许第4850814号公报

24.专利文献4:国际公开第2007/119829号公报

技术实现要素:

25.发明所要解决的问题

26.本发明的技术问题在于,提供一种小孔径且膜厚薄、高气孔率,并且具有高强度的新型的聚四氟乙烯多孔膜,并且提供一种该聚四氟乙烯多孔膜的制造方法。

27.用于解决问题的方案

28.本发明提供一种聚四氟乙烯多孔膜,其基于jis k3832的异丙醇(ipa)下的泡点为400kpa以上,并且基于jis k6251的拉伸强度为50mpa以上。

29.此外,本发明提供一种聚四氟乙烯多孔膜,其使用差示扫描量热仪,以10℃/分钟的速度升温至400℃时,360~385℃下的聚四氟乙烯多孔膜的晶体熔化热为5.0j/g以上。

30.需要说明的是,在本技术中晶体熔化热使用差示扫描量热仪,在某温度范围内引出基线来计测。例如在本项目中,对300~360℃或360℃~385℃下的晶体熔化热(j/g)进行计测。

31.本发明的优选方案为如下聚四氟乙烯多孔膜,使用差示扫描量热仪,

32.以10℃/分钟的速度第一次升温(1st.run)至400℃,

33.以10℃/分钟的速度冷却至200℃,

34.以10℃/分钟的速度第二次升温(2nd.run)至400℃而得到dsc曲线,使用该dsc曲线求出的、第二次升温(2nd.run)的300~360℃下的聚四氟乙烯多孔膜的晶体熔化热(j/g)

(h4)为20j/g以下。

35.本发明的优选方案为如下聚四氟乙烯多孔膜,其中,下式[数式1]所示的多孔膜的烧成度(s)为0.9以上。

[0036]

[数式1]

[0037]

烧成度(s)=(h1-h3)/(h1-h4)

[0038]

h1:使用差示扫描量热仪,以10℃/分钟的速度升温至400℃时的300~360℃下的、无300℃以上的加热历史的聚四氟乙烯的晶体熔化热(j/g);

[0039]

h3:所述第一次升温(1st.run)的300~360℃下的聚四氟乙烯多孔膜的晶体熔化热(j/g);

[0040]

h4:如上所述。

[0041]

本发明的优选方案为如下聚四氟乙烯多孔膜,其中,气孔率为70%以上。

[0042]

本发明的优选方案为如下聚四氟乙烯多孔膜,其中,多孔膜的膜厚为30μm以下。

[0043]

本发明的优选方案为如下聚四氟乙烯多孔膜,由标准比重为2.15以下且满足下式[数式2]的聚四氟乙烯得到。

[0044]

[数式2]

[0045]

h1-h2≥12

[0046]

h1:如上所述;

[0047]

h2:成型物的、使用差示扫描量热仪,以10℃/分钟的速度升温至400℃时,300~360℃下的晶体熔化热晶体熔化热(j/g),所述成型物以如下方式得到:在无300℃以上的加热历史的聚四氟乙烯100g中加入28.7ml的具有150~180℃的沸点的石脑油混合3分钟,在25℃下静置2小时后,使用挤出机,将料筒截面积/出口截面积之比(rr)设为100,在成型温度25

±

1℃下、以柱塞挤出速度0.5m/分钟挤出成型而得到珠状挤出物,将该珠状挤出物在25

±

1℃下干燥1.5小时,进一步在150℃下干燥2小时而得到干燥物,将该干燥物在成型温度300℃下、以100%/sec的速度在挤出方向上拉伸24倍而得到所述成型物。

[0048]

此外,本发明提供一种聚四氟乙烯多孔膜的制造方法,聚四氟乙烯多孔膜是在聚四氟乙烯的熔点以上的温度下对以如下方式得到的多孔膜进行烧成而得到的:向所述特定的ptfe中加入具有150~290℃的沸点的烃系溶剂并混合,使用挤出机以rr35~120挤出,以成为厚度800μm以下的方式压延,加热至150℃以上蒸发去除了该烃系溶剂后,在挤出方向(纵向)和与挤出方向垂直的方向(横向)上依次双轴拉伸而得到所述多孔膜。

[0049]

并且,本发明的优选方案为如下聚四氟乙烯多孔膜的制造方法,其中,将挤出方向上的下式[数式3]所示的应变速度设为20%/sec以上,在挤出方向(纵向)上以5倍以上,在与挤出方向垂直的方向(横向)上以5倍以上依次双轴拉伸。

[0050]

[数式3]

[0051]

应变速度(%/sec)=(vex-vin)/l

×

100

[0052]

a)连续拉伸的情况

[0053]

vex:纵拉伸装置的出口的速度,单位(mm/sec);

[0054]

vin:纵拉伸装置的入口的速度,单位(mm/sec);

[0055]

l:拉伸间距离,即两组辊间的距离,(mm),

[0056]

b)非连续拉伸的情况

[0057]

(vex-vin):双轴拉伸装置的拉伸速度,(mm/sec);

[0058]

l:拉伸间距离,即从拉伸后的片状物的大小减去拉伸前的片状压延物的大小而得到的值,(mm)。

[0059]

发明效果

[0060]

本发明的ptfe多孔膜为小孔径且膜厚薄、高气孔率,并且具有高强度(拉伸强度)。本发明可以用于通信设备用的防水通音用途;需要高耐水性的汽车用的排气过滤器、集尘用袋式过滤器、空气过滤器等的防尘用途;以及腐蚀性液体、有机溶剂、或半导体制造用途中的电路基板的刻蚀液等的过滤用途;以及刻蚀液中的有价物的回收等用途等。此外,本发明能无需复杂的工序来制造ptfe多孔膜。

附图说明

[0061]

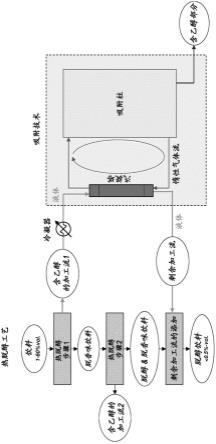

图1是连续式拉伸装置和非连续式拉伸装置的示意图。

[0062]

图2是实施例1的ptfe的利用差示扫描量热仪求出的dsc曲线。

[0063]

图3是实施例1的ptfe多孔膜的利用差示扫描量热仪求出的dsc曲线。

[0064]

图4是将图3放大的dsc曲线。

[0065]

图5是实施例1的ptfe多孔膜的表面的电子显微镜照片(倍率:5000倍)。

具体实施方式

[0066]

本发明的基于jis k3832的异丙醇(ipa)下的泡点为400kpa以上,优选为450kpa以上,更优选为500kpa以上。泡点为400kpa以上表示ptfe多孔膜的孔径为能够去除纳米级的微粒的小孔径。通常,ptfe多孔膜的最大孔径使用泡点,利用下式计算出。

[0067]

[数式4]

[0068]

ptfe多孔膜的最大孔径(直径:nm)=4

×

γ

×

cosθ/p

×

109[0069]

γ:ipa的表面张力(pa

·

m);

[0070]

θ:ipa与多孔膜的接触角(θ=0);

[0071]

p:泡点压力(pa)。

[0072]

在泡点为400kpa的情况下,利用[数式4]计算出的本发明的ptfe多孔膜的最大孔径为约200nm,在ptfe多孔膜中,也存在许多200nm以下的孔径,因此在液体的过滤中,能捕集十几纳米的粒子。在泡点小于400kpa的情况下,难以去除纳米级的微粒,防水性也降低,因此不优选。

[0073]

本发明的ptfe多孔膜为即使对多孔膜施加排气过滤器、防水通音的用途中的接近高度100m的水压,也不漏水的多孔膜。

[0074]

本发明的基于jis k6251的拉伸强度为拉伸应力除以截面积而得到的值(mpa),因此不受膜厚的影响,膜厚不同的ptfe多孔膜也可以比较拉伸强度其本身的值。理想的是,本发明的ptfe多孔膜的拉伸强度为50mpa以上,优选为60mpa以上,更优选为65mpa以上。在拉伸强度为50mpa以上的情况下,ptfe多孔膜具有充分的强度,能使ptfe多孔膜的薄膜化以及能耐受液体或气体的过滤压力、过滤操作,能增加透过量,因此优选。在拉伸强度小于50mpa的情况下,除了难以使ptfe多孔膜薄膜化以外,在过滤膜制造中的与基材的粘接工序或与基材一起加工成褶形状的工序中,经薄膜化的ptfe多孔膜的强度不足,会裂开,因此不优

选。

[0075]

此外,根据所述的专利文献2,记载有在防水通音膜的用途中拉伸强度为30mpa以上,然而本发明的ptfe多孔膜具有50mpa以上的拉伸强度,能制成更薄的膜,因此能进一步提高通音特性。此外,也能进行该专利所记载的与防水通音性的构件的熔接。

[0076]

ptfe多孔膜的拉伸强度与ptfe的烧成条件具有相关关系。在根据所述[数式1]计算出的烧成度(s)为0.9以上的情况下,泡点高,并且成为拉伸强度大的ptfe多孔膜。另一方面,在烧成度(s)过高的情况下,由于拉伸而ptfe纤维结构被破坏,ptfe多孔膜的孔径变大,因此烧成度(s)优选为小于0.98。

[0077]

烧成度(s)在本领域技术人员中通常使用,如果是本发明的特定的烧成度(s),则能制成具备大的拉伸强度和小孔径这两者的ptfe多孔膜。

[0078]

就本发明的ptfe多孔膜而言,使用差示扫描量热仪,以10℃/分钟的速度升温至400℃时,360~385℃下的ptfe多孔膜的晶体熔化热优选为5.0j/g以上。更优选为5.4j/g以上。在以10℃/分钟的速度升温至400℃时,360~385℃下的ptfe多孔膜的晶体熔化热小于5.0j/g的情况下,无法得到50mpa以上的拉伸强度,成为拉伸强度差的膜。

[0079]

在ptfe多孔膜中,利用差示扫描量热仪而得到的300℃以上的温度范围内的吸热的峰通常为:源自在ptfe聚合时形成的未烧成的晶体的300~360℃下的吸热峰、以及源自未烧成的ptfe的晶体在熔点温度以上熔化后,通过冷却而重排列的晶体的327℃下的吸热峰,但本发明的ptfe多孔膜除了这两个吸热峰以外,还确认到360~385℃下的吸热峰。该360~385℃下的吸热峰在本发明中使用的ptfe其本身(参照图2)、该ptfe的珠状或片状的挤出物、将该挤出物压延而成的片状压延物中未发现,而是在将片状压延物拉伸而成的拉伸膜(ptfe多孔膜)中首次发现(参照图3)。而且,即使在385℃下对该ptfe多孔膜进行烧成,该吸热峰也不消失,因此可认为是通过ptfe的纤维化而产生的新型ptfe的晶体。该新型ptfe的晶体为在375℃附近熔化的非常大且牢固的ptfe的晶体,因此该360~385℃下的ptfe多孔膜的晶体熔化热为5.0j/g以上,这成为具有高拉伸强度的ptfe多孔膜的指标。

[0080]

就本发明的ptfe多孔膜而言,使用差示扫描量热仪,

[0081]

以10℃/分钟的速度第一次升温(1st.run)至400℃,

[0082]

以10℃/分钟的速度冷却至200℃,

[0083]

以10℃/分钟的速度第二次升温(2nd.run)至400℃而得到dsc曲线,使用该dsc曲线求出的、第二次升温(2nd.run)的300~360℃下的聚四氟乙烯多孔膜的晶体熔化热(j/g)(h4)为20j/g以下,优选为18j/g以下。

[0084]

可知:h4越小,用于制造本发明的ptfe多孔膜的ptfe的标准比重(ssg)也越小,为越高分子量的ptfe。在h4超过20j/g的情况下,这样的ssg大,即ptfe的分子量低,因此难以得到作为本发明的目标的小孔径、具有高强度的ptfe多孔膜,因此不优选。

[0085]

本发明的ptfe多孔膜的气孔率为空孔的总体积相对于ptfe多孔膜的体积的比例,可以通过阿基米德法、重量气孔率法、水银气孔率法来测定。本发明的ptfe多孔膜的气孔率可以通过依照astm d792对本发明的ptfe多孔膜的密度进行测定来求出,为70%以上,优选为75%以上,更优选为80%以上,小于100%。在提高ptfe多孔膜的液体的过滤性能、通气性上,气孔率优选高,作为腐蚀性液体、有机溶剂、或半导体制造用途中的电路基板的刻蚀液等液体的过滤用;以及气体的过滤、排气过滤器用等气体过滤用;或防水通音用的多孔膜,

能得到优异的特性。此外,气孔率高在防水通音的用途中要求的面密度(每单位面积的膜的重量)变小,因此优选。

[0086]

本发明的ptfe多孔膜的膜厚为30μm以下,优选为20μm以下,更优选为10μm以下。ptfe多孔膜优选为更薄的膜,通常,越进行薄膜化,ptfe多孔膜的强度越降低,越容易产生生产工序上的问题。本发明的ptfe多孔膜具有充分的强度,因此可以设为30μm以下的薄膜,即使在膜厚10μm以下、气孔率85%以上也具有充分的强度,因此也能制作具有面密度(每单位面积的膜的重量)约3g/m2的防水通音膜。

[0087]

对于本发明的ptfe多孔膜制造中使用的ptfe,其基于astm d4895的标准比重(ssg)优选为2.15以下。优选为2.14以下。ssg与ptfe的分子量相关,示出ssg越小ptfe的分子量越高。通常,ptfe的分子量越高,ptfe的一次粒子越容易通过剪切(剪断力)而纤维化,越能制作小孔径的ptfe多孔膜。此外,ptfe的分子量越高,拉伸强度也越高。

[0088]

需要说明的是,形成多孔膜的ptfe在不损害ptfe的特性的范围内,也可以为由能与四氟乙烯(tfe)共聚的共聚单体改性而成的改性ptfe。例如,可列举出专利文献4所记载的tfe与微量的tfe以外的单体的共聚物。然而,在改性ptfe中,尽管分子量低,有时ssg也小。其原因在于,ssg的测定在暂时升温至晶体转移温度以上之后,进行冷却而再结晶,以再结晶后的量按比重进行计测。即,在使其再结晶化的情况,与tfe单独的聚合物相比,存在微量的tfe以外的单体(共聚单体),因此再结晶化被阻碍,结晶化度降低,因此比重的值也变小。因此,即使ssg为2.15以下,有时其分子量也变低。在这样的树脂中,一次粒子不易纤维化,无法制作小孔径的多孔膜。

[0089]

因此,用于制造本发明的ptfe多孔膜的ptfe优选ssg为2.15以下且无300℃以上的加热历史,满足所述[数式2]的ptfe。ssg为2.15以下且无300℃以上的加热历史的ptfe在挤出方向上拉伸时通过剪切(剪断力)而一次粒子容易纤维化,一次粒子的晶体的一部分被破坏。ptfe越容易纤维化,越能制作小孔径的ptfe多孔膜。另一方面,未纤维化而残留的ptfe一次粒子的晶体熔化热可以使用差示扫描量热仪进行测定,能通过ptfe的纤维化前后的晶体熔化热之差来判别ptfe的纤维化的程度,能判别能否制造具有小孔径的ptfe多孔膜。

[0090]

所述[数式2]所示的h1-h2为12以上。

[0091]

在所述[数式2]的h2的计测中使用的石脑油为具有150~180℃的沸点的、包含至少一种碳原子数8~14的支链饱和烃的烃系溶剂,例如,可列举出:exxon mobil公司制isopar g(碳原子数9~12,沸点160~176℃)、以及出光兴产公司制superzol fp25(碳原子数11~13,沸点150℃以上)等,从进行h2时的从珠状挤出物中去除溶剂的容易度的方面考虑,优选出光兴产公司制的superzol fp25。ptfe的纤维化受到烃系溶剂的种类及其添加量影响,添加量对其影响更大,因此相对于100g的ptfe,优选添加28.7ml的出光兴产公司制superzol fp25。

[0092]

此外,就h2而言,将长度50mm的珠状挤出物的两端固定并在挤出方向拉伸24倍而得到成型物,使用该成型物来进行计测。珠状挤出物的挤出成型可以使用ptfe多孔膜制造装置、或使用能将直径约1mm的挤出物成型的挤出成型机,该珠状成型物的拉伸可以使用拉伸装置或拉伸试验机。

[0093]

在本发明的拉伸方法中,在所述[数式2]与所述ptfe多孔膜的ipa下的泡点具有相关性,标准比重为2.15以下的ptfe满足所述[数式2]的情况下,成为ipa下的泡点为400kpa

以上的拉伸强度优异的多孔膜。此外,成为使用差扫描量热仪,以10℃/分钟的速度升温至400℃时,360~385℃下的晶体熔化热为5.0j/g以上的多孔膜。

[0094]

就本发明的ptfe多孔膜的制造中使用的ptfe而言,使四氟乙烯(tfe),在聚合引发剂(高锰酸钾和草酸)、含氟系表面活性剂以及聚合稳定剂(高级烷烃)、琥珀酸、离子强度调整剂(氯化锌)的存在下,在水性介质中通过乳液聚合法进行聚合而得到ptfe一次粒子,对含有该ptfe一次粒子的水性分散液进行干燥或造粒/干燥,由此能得到ssg为2.15以下且满足[数式2]的ptfe。如上所述,在不损害ptfe的特性的范围内,也可以为由能与四氟乙烯(tfe)共聚的共聚单体改性而成的改性ptfe。

[0095]

本发明的ptfe多孔膜可以通过将以如下方式而得到的多孔膜在ptfe的熔点以上的温度烧成来制造:向所述ptfe中加入具有150~290℃的沸点的烃系溶剂并混合,使用挤出机以rr35以上挤出,压延,加热至150℃以上蒸发去除了所述烃系溶剂后,在挤出方向(纵向)和与挤出方向垂直的方向(横向)上依次双轴拉伸而得到所述多孔膜。

[0096]

本发明的ptfe多孔膜的制造中所使用的烃系溶剂除了所述[数式2]的计测中所使用的石脑油以外,还可列举出具有150~290℃的沸点的、包含碳原子数8~16的至少一种的直链式饱和烃系溶剂和/或支链式饱和烃系溶剂,例如,作为直链式饱和烃系溶剂,可列举出:norpar 13(碳原子数12~14,沸点222~243℃)、norpar 15(碳原子数9~16,沸点255~279℃),作为支链式饱和烃系溶剂,可列举出:exxon mobil公司制isopar g(碳原子数9~12,沸点160~176℃)、isoparh(碳原子数10~13,沸点178~188℃)、isoparm(碳原子数11~16,沸点223~254℃)、出光兴产公司制superzol fp25(碳原子数11~13,沸点150℃以上)等,从防止压延时的溶剂的蒸发,能通过加热而容易去除,并且无味的观点考虑,优选使用isopar m。

[0097]

关于制造方法,更具体而言:

[0098]

1.为了使挤出成型顺畅,将所述烃系溶剂(优选exxonmobil公司制isopar m)相对于ptfe添加20重量%以下,优选添加18重量%以下,更优选添加16重量%以下的量,混合3~5分钟,在20℃以上静置12小时以上,(根据需要,在25℃

±

1℃下,得到了圆柱状的预成型物后)。

[0099]

2.使用挤出机,以rr为35~120,优选为50~120,更优选为50~80,成型温度40~60℃,优选为40~50℃,柱塞挤出速度10~60mm/分钟,优选为20~30mm/分钟进行挤出成型,得到片状或珠状的挤出成型物。在柱塞挤出速度小于10mm/分钟的情况下,生产性降低,因此不优选,在挤出速度超过60mm/分钟的情况下,挤出压上升、难以得到均匀的挤出成型物,因此不优选。

[0100]

在rr小于35的情况下,未对ptfe的一次粒子施加充分的剪切(剪断力),ptfe一次粒子未纤维化,因此挤出成型物的强度降低,不优选。

[0101]

此外,随着rr升高,挤出成型时的成型压力上升,在rr超过120的情况下,需要大型的成型机,因此不优选。

[0102]

此外,在成型温度小于40℃的情况下,所述烃系溶剂与ptfe的相容差,流动性降低,因此不优选,在超过60℃的情况下,烃系溶剂蒸发,因此不优选。

[0103]

3.利用加热至40℃以上的两组辊(夹辊(nip roll)),将所述挤出成型物在挤出方向(纵向)上压延为800μm以下,优选为400μm以下,更优选为200μm以下,得到片状的压延物。

将片状压延物在200℃以上干燥5分钟以上,优选干燥15分钟以上,蒸发去除所述烃系溶剂,得到干燥物。压延为200μm以下容易蒸发去除所述烃系溶剂,容易成型具有30μm以下的厚度的ptfe多孔体。

[0104]

4.对所述片状压延物使用拉伸装置,将成型温度设为150~320℃,优选设为300℃,将[数式3]所示的应变速度设为20%/sec以上,优选设为30%/sec以上,进一步优选设为60%/sec,在挤出方向(纵向)和与挤出方向垂直的方向(横向)上依次拉伸而得到拉伸物。

[0105]

纵向和横向上的拉伸倍率为5倍以上,优选为7倍以上,更优选为10倍以上。无需将纵向和横向上的拉伸倍率设为相同倍率,可以根据目的来确定各方向的拉伸倍率。也取决于压延后的厚度,但纵向的拉伸倍率为7倍以上容易使ptfe多孔膜的厚度为30μm以下,因此优选。

[0106]

5.将所述拉伸物在ptfe的熔点以上,优选在350~400℃,更优选在370℃~385℃烧成(热固定)10~120秒钟而得到ptfe多孔膜。

[0107]

根据本发明的[数式3]所示的应变速度与变形时的速度有关,为20%/sec以上,优选为30%/sec以上,更优选为60%/sec。该应变速度越大,泡点越高,即,能得到小孔径的ptfe多孔膜。无需将纵向和横向上的应变速度设为相同,可以根据目的来确定各方向的应变速度。应变速度对在纵向的拉伸特别有效,即使横向的拉伸中的应变速度比纵向的应变速度小,也能得到作为本发明的目标的具有小孔径的ptfe多孔膜。

[0108]

在用于得到ptfe多孔膜的拉伸工序中,使用如下方法:将片状压延物在与纵向相同的方向上连续拉伸,然后,在横向上连续拉伸的连续伸方法;或使用双轴拉伸机,非连续(间歇式)拉伸的非连续拉伸方法。在本发明中,根据作为目标的ptfe多孔膜的特性,通过适当选择拉伸方法、拉伸装置,能得到ptfe多孔膜。

[0109]

在连续拉伸方法中,首先,对所述片状压延物使用具有多组能加热并且能上下夹持(夹压)的辊(夹辊)的纵拉伸装置,改变辊各组的速度,在与所述片状压延物的挤出方向(纵向)相同方向(纵向)连续拉伸。在使用多组辊在挤出方向(纵向)上连续拉伸的情况下,优选对各组的辊的旋转速度设置速度比。例如,在图1的a)中,将出口侧的组的辊的旋转速度设为比入口侧的组的辊旋转速度快,能进行更大的拉伸(10倍以上的高倍率的拉伸),因此优选。辊的直径没有限定,通常为约200mmφ。

[0110]

此外,也优选如下方法:使用在各辊的组之间具备加热区域的装置,例如,使用图1的a)所示的具有加热炉的装置在挤出方向(纵向)上连续拉伸的方法。

[0111]

当使用图1的a)所示的具有两组能夹持(夹压)的辊(夹辊)的纵拉伸装置,将[数式3]中的vex设为500mm/sec,将vin设为100mm/sec,将l设为1000mm(即,将两组辊间的距离设为1000mm)时,应变速度为40%/sec((500-100)/1000'100=40)。

[0112]

接着,使用能连续地在与挤出方向垂直的方向(横向)上拉伸的拉幅机(tender)(横向拉伸机),利用夹头抓住经在纵向上连续拉伸而成的片状拉伸物的两侧,一边加热一边移动夹头,由此在横向上连续拉伸而得到ptfe多孔膜。

[0113]

在非连续拉伸方法中,将所述片状压延物切割为规定形状/大小,使用双轴拉伸机,利用夹头固定切割出的片状压延物的四角或周围,将该夹头在纵向和横向横向上依次拉伸(图1的b))。反复进行该间歇式而非连续地得到ptfe多孔膜。

[0114]

在非连续拉伸方法中,将[数式3]中的(vex-vin)设为拉伸速度(移动夹头的速度)。l(拉伸间距离)设为从拉伸后的片状物的大小(尺寸)减去拉伸前的片状压延物的大小(尺寸)而得到的值。例如,当将纵拉伸速度设为400mm/sec,将l设为400mm(即,将拉伸前的ptfe片的尺寸设为100mm见方,拉伸至500mm见方的情况,l为400mm)时,应变速度为100%/sec(400/(500-100)*100=100)。

[0115]

实施例

[0116]

以下,列举出实施例对本发明进一步具体地进行说明,但本发明不只被这些实施例限定。

[0117]

(标准比重(ssg))

[0118]

依照astm d4895,求出了ptfe的标准比重。

[0119]

(泡点)

[0120]

使用microtrac bel公司制porolux1000,依照jis k3832,测定出下异丙醇(ipa)的泡点。

[0121]

(拉伸强度和通气性)

[0122]

使用由在表1所示的条件下得到的ptfe多孔膜制作出的多孔膜样品片(纵拉伸方向50mm,横拉伸方向10mm),依照jis l1096,就拉伸强度而言,使用orientec公司制tensilonrtc1310a,在25℃下,以夹头间隔22mm、拉伸速度200mm/分钟测定拉伸强度,通气性使用frazir

[0123]

型试验机进行了测定。

[0124]

(气孔率)

[0125]

使用ptfe的真密度(2.2g/cm3)、以及依照astm d792测定出的本发明的ptfe多孔膜的密度,根据下式求出了ptfe多孔膜的气孔率。

[0126]

气孔率(%)=1-(ptfe多孔膜的密度/ptfe多孔膜中的ptfe的真密度)

×

100

[0127]

(膜厚)

[0128]

使用peacock公司制针盘式厚度计(dial thickness gauge)进行了测定。

[0129]

(晶体熔化热)

[0130]

1.就所述h1的晶体熔化热而言,根据使用差示扫描量热仪(perkinelmer公司制diamonddsc),将无300℃以上的加热历史的10mg的ptfe以10℃/分钟的速度升温至400℃而得到的dsc曲线,求出300~360℃下的晶体熔化热(j/g)。

[0131]

2.就所述h2的晶体熔化热而言,使用下述h2测定用样品10mg,除此以外,与上述1同样地求出300~360℃下的晶体熔化热(j/g)。

[0132]

(h2测定用的样品)

[0133]

将成型物作为h2测定用样品,所述成型物以如下方式得到:在无300℃以上的加热历史的100g的ptfe中加入28.7ml的具有150~180℃的沸点的石脑油(出光兴产公司制superzol fp25)混合3分钟,在25℃下静置2小时后,使用挤出机,将料筒截面积/出口截面积之比(rr)设为100,在成型温度25℃

±

1℃下、以柱塞挤出速度0.5m/分钟挤出成型而得到珠状挤出物,将该珠状挤出物在25℃

±

1℃下干燥1.5小时,进一步在150℃下干燥2小时后,将珠状干燥物切割为51mm的长度,固定两端,在成型温度300℃下,以100%/sec的速度在挤出方向上拉伸24倍而得到成型物。

[0134]

3.就ptfe多孔膜的晶体熔化热而言,使用所述使用差示扫描量热仪,对在表1所示的条件下得到的ptfe多孔膜10mg,

[0135]

以10℃/分钟的速度第一次升温(1st.run)至400℃,

[0136]

以10℃/分钟的速度冷却至200℃,

[0137]

以10℃/分钟的速度第二次升温(2nd.run)至400℃而得到dsc曲线,使用该dsc曲线,

[0138]

求出第一次升温时(1st.run)的300~360℃下的晶体熔化热(j/g)作为h3,

[0139]

求出第二次升温时(2nd.run)的300~360℃下的晶体熔化热(j/g)作为h4,

[0140]

(ptfe多孔膜的结构)

[0141]

利用铂钯合金对ptfe多孔膜进行了溅射蒸镀后,利用电子显微镜(日立high-technology公司制su-8000)进行了观察。

[0142]

(ptfe)

[0143]

向具备搅拌叶和温度调节用夹套的、内容量为4升的不锈钢(sus316)制高压釜中加入石蜡60g、去离子水2300ml、以及氟单醚酸(式c3f

7-0-cf(cf3)cooh)的铵盐12g、以及氟聚醚酸(c3f

7-o-[cf(cf3)cf2]

n-cf(cf3)cooh)的铵盐0.05g、琥珀酸0.75g,草酸0.026g、氯化锌0.01g,一边加热至80℃一边利用氮气对体系内进行三次置换去除了氧后,进行了抽真空。然后,利用四氟乙烯(tfe)使内压成为2.75mpa,一边以111rpm搅拌,一边将内温保持为63℃。

[0144]

接着,利用泵向2000ml的水中注入溶解有40mg的高锰酸钾(kmno4)的水溶液510ml。在高锰酸钾的注入结束的时间点,将内温升温至85℃,持续供给tfe。在tfe的消耗成为740g的时间点停止搅拌。放出高压釜内的气体至常压,进行抽真空,利用氮气恢复常压后取出内容物,结束反应。

[0145]

所得到的ptfe分散液的固体成分为27%,一次粒子的平均粒径为0.23μm。将该ptfe分散液在190℃下干燥11小时而得到了ptfe细粉。将所得到的ptfe细粉的标准比重(ssg)以及晶体熔化热(h1、h2以及h1-h2)示于表1。

[0146]

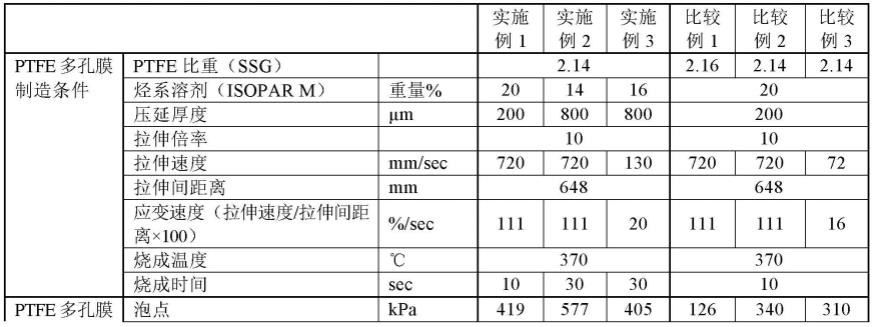

(实施例1~3)

[0147]

使用所述ptfe细粉,加入表1所示的量的exxon mobil公司制isopar m,使用willy a.bachofen ag公司制turbula振动器混合5分钟,在25℃下静置了24小时后,投入预成型机的直径80mmφ的料筒中,在料筒上部盖上盖子,在室温(约15~30℃)下,以50mm/分钟的速度压缩成型,得到了圆柱状的预成型物。对所得到的预成型物使用挤出机,在rr36、成型温度50℃下,以挤出速度20mm/分钟,使用挤出模头(厚度1mm

×

宽度140mm)进行挤出成型,得到了片状挤出成型物。利用加热至50℃的两组辊,将所得到的片状挤出成型物在挤出方向(纵向)上压延至表1所示的压延厚度,在200℃下干燥15分钟,蒸发去除所述isopar m,得到了片状压延物后,将片状压延物切割为正方形(90mm见方)。

[0148]

使用双轴拉伸装置(东洋精机制作所公司制ex10-s5型),利用夹头固定该正方形(90mm见方)的压延物的周围(除去双轴拉伸装置的夹头所夹持的部分的尺寸:72mm见方),在成型温度300℃下,以在表1所示的拉伸速度(移动夹头的速度)和应变速度在纵向和横向上依次拉伸10倍而得到了拉伸物(除去双轴拉伸装置的夹头所夹持的部分的尺寸:720mm见方)(间歇式)。对于所得到的拉伸物,将两张加热为370℃的板分别在距该拉伸物上下5mm的

距离保持10秒钟,对拉伸物进行了烧成后,取下周围的夹头而得到了ptfe多孔膜。

[0149]

将所得到的ptfe多孔膜的泡点、拉伸强度、气孔率、膜厚、通气性、ptfe多孔膜的晶体熔化热(h3和h4)、以及烧成度示于表1。此外,将在实施例1中得到的ptfe多孔膜的dsc曲线示于图3,将电子显微镜照片示于图5。

[0150]

(比较例1)

[0151]

作为ptfe,使用了三井/chemours fluoroproducts公司制teflon

tm

ptfe 650j。将teflon

tm

ptfe 650j的标准比重(ssg)以及ptfe的晶体熔化热(h1、h2以及h1-h2)示于表1。此外,除了使用了teflon

tm

ptfe650j以外,与实施例1同样地得到了ptfe多孔膜。将所得到的ptfe多孔膜的泡点、拉伸强度、气孔率、膜厚、通气性、ptfe多孔膜的晶体熔化热(h3和h4)、以及烧成度示于表1。

[0152]

(比较例2)

[0153]

利用泵注入溶解有高锰酸钾(kmno4)的水溶液570ml,除此以外,与实施例1同样地得到了ptfe细粉。将所得到的ptfe细粉的标准比重(ssg)、以及ptfe的晶体熔化热(h1、h2、以及h1-h2)示于表1。

[0154]

此外,除了使用了该ptfe细粉以外,与实施例1同样地得到了ptfe多孔膜。将所得到的ptfe多孔膜的泡点、拉伸强度、气孔率、膜厚、通气性、ptfe多孔膜的晶体熔化热(h3和h4)、以及烧成度示于表1。

[0155]

(比较例3)

[0156]

将拉伸速度设为100mm/sec,将应变速度设为16%/sec,除此以外,与实施例1同样地得到了ptfe多孔膜。将所得到的ptfe多孔膜的泡点、拉伸强度、气孔率、膜厚、通气性、ptfe多孔膜的晶体熔化热(h3和h4)、以及烧成度示于表1。

[0157]

[表1]

[0158]

[0159][0160]

产业上的可利用性

[0161]

根据本发明,提供一种小孔径且膜厚薄、高气孔率,并且具有高强度的聚四氟乙烯多孔膜及其制造方法。

[0162]

本发明可以优选用于通信设备用的防水通音用途;需要高耐水性的汽车用的排气过滤器、集尘用袋式过滤器、空气过滤器等的防尘用途;以及腐蚀性液体、有机溶剂、或半导体制造用途中的电路基板的刻蚀液等的过滤用途;以及刻蚀液中的有价物的回收等用途等。

[0163]

附图标记说明

[0164]

1和2:双轴拉伸机入口侧的一组辊;

[0165]

3和4:双轴拉伸机出口侧的一组辊;

[0166]

5:加热炉;

[0167]

6:片状压延物;

[0168]

7:纵拉伸膜;

[0169]

8:双轴拉伸机的固定夹头;

[0170]

9:片状压延物;

[0171]

10:双轴拉伸膜(ptfe多孔膜)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。