1.本发明涉及高分子技术领域,更具体地,本发明涉及一种水性聚氨酯-聚脲分散体及其制备方法。

背景技术:

2.随着国内环保要求日益加强,水性聚氨酯备受关注。水性聚氨酯环保、无毒,是一种嵌段聚合物,可通过调整分子结构中软硬段比例及合成所用原料来获得不同性能,满足不同应用场景,但仍存在耐水性不好,硬度低等问题,需对其进行改性,获得性能的提升。

3.此外,传统聚氨酯的合成原料主要为石油的下游产品,使得其生产过程不可避免会带来石油枯竭、环境污染和温室效应等问题,环保可再生型聚合物,如向植物油分子中引入羟基,制备出植物油多元醇已受到越来越多的关注,但由于植物油本身的缺陷,得到的聚氨酯的机械性能,热稳定性和耐候性差,具有硬脆的特点。

4.有机硅、聚脲等拥有优异的疏水性和较好的耐热稳定性,可以添加到聚氨酯制备过程中,改善聚合物整体性能,但因为聚氨酯、聚脲、有机硅等结构差异,在制备过程中往往造成粘度大幅度增加,力学和耐水性难以得到提高。

技术实现要素:

5.为了解决上述问题,本发明第一个方面提供了一种水性聚氨酯-聚脲分散体,所述分散体的制备原料按重量份计,包括20~90份羟基化合物、10~30份仲胺基化合物、20~60份多异氰酸酯和75~300份水。

6.作为本发明一种优选的技术方案,所述羟基化合物包括多元醇低聚物、改性环氧大豆油、多元醇小分子和亲水单体,重量比为(15~50):(2~20):(0.1~10):(3~8)。

7.作为本发明一种优选的技术方案,所述多元醇低聚物的数均分子量为500~5000。

8.作为本发明一种优选的技术方案,所述多元醇低聚物选自聚乙二醇、聚丙二醇、聚四氢呋喃二醇、聚碳酸酯二醇、聚己内酯二醇、聚己内酯三元醇、聚己二酸乙二醇酯二醇、聚己二酸-1,4-丁二醇酯二醇、聚己二酸己二醇酯二醇中的至少一种。

9.作为本发明一种优选的技术方案,所述改性环氧大豆油的制备原料包括环氧大豆油和氨基硅氧烷。

10.作为本发明一种优选的技术方案,所述多元醇小分子选自乙二醇、二甘醇、三乙二醇、1,4-丁二醇、1,6-己二醇、1,4-环己烷二甲醇、3-甲基-1,5戊二醇、1,5戊二醇、1,2-丙二醇、二丙二醇、三丙二醇、氢化双酚a二醇、丙三醇、三羟甲基丙烷、蓖麻油中的至少一种。

11.作为本发明一种优选的技术方案,所述仲胺基化合物选自n,n

’‑

二乙基乙二胺、n,n

’‑

二甲基乙二胺、n,n

’‑

二乙基己二胺、聚天门冬氨酸酯中的一种或多种。

12.作为本发明一种优选的技术方案,所述多异氰酸酯为脂环族多异氰酸酯和/或芳香族多异氰酸酯。

13.作为本发明一种优选的技术方案,所述分散体的制备原料还包括扩链剂。

14.本发明第二个方面提供了一种所述的水性聚氨酯-聚脲分散体的制备方法,包括:

15.滴加多异氰酸酯到羟基化合物后,在70~85℃反应,降温至50~60℃,滴加仲胺基化合物反应,加入扩链剂、水混合,得到所述水性聚氨酯-聚脲分散体。

16.本发明与现有技术相比具有以下有益效果:

17.(1)本发明使用含有氨基硅氧烷改性环氧大豆油的羟基化合物和多异氰酸酯反应,得到聚氨酯高聚物,可有效提高耐水性,且部分硅氧键水解缩聚,提高聚合物的交联密度,提高力学和抗冲击性能。

18.(2)添加仲胺基化合物,尤其是聚天门冬氨酸酯参与反应,可和多异氰酸酯形成聚脲结构,从而生成聚氨酯-聚脲交叉网络,可进一步提高耐水性、力学性能和抗冲击性能。

19.(3)相比于直接添加氨基硅氧烷,本发明发现,使用氨基硅氧烷改性环氧大豆油时,可避免氨基硅氧烷的伯胺与异氰酸酯反应活性太高导致反应胶凝。

20.(4)使用仲胺基化合物,尤其是聚天门冬氨酸酯作为原料,利用仲胺的空间位阻和多元醇低聚物的较长分子链遮蔽异氰酸根,来调整反应活性,形成均匀的网状结构的同时,在分散体分子中形成稳定的氢键结构,进一步避免粘度的过度增加,甚至出现凝胶现象。

21.(5)控制分散体的制备原料的添加顺序,得到聚氨酯-聚脲主链、硅氧烷侧链的结构后使用扩链剂进行扩链,相比于共同添加,更有利于减少粘度的增加,提高分散体制备得到的涂膜力学、耐水性和抗冲击性能。

具体实施方式

22.参选以下本发明的优选实施方法的详述以及包括的实施例可更容易地理解本发明的内容。除非另有限定,本文使用的所有技术以及科学术语具有与本发明所属领域普通技术人员通常理解的相同的含义。当存在矛盾时,以本说明书中的定义为准。

23.如本文所用术语“由

…

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

24.连接词“由

…

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

…

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

25.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1至5”时,所描述的范围应被解释为包括范围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

26.单数形式包括复数讨论对象,除非上下文中另外清楚地指明。“任选的”或者“任意一种”是指其后描述的事项或事件可以发生或不发生,而且该描述包括事件发生的情形和事件不发生的情形。

27.说明书和权利要求书中的近似用语用来修饰数量,表示本发明并不限定于该具体数量,还包括与该数量接近的可接受的而不会导致相关基本功能的改变的修正的部分。相应的,用“大约”、“约”等修饰一个数值,意为本发明不限于该精确数值。在某些例子中,近似用语可能对应于测量数值的仪器的精度。在本技术说明书和权利要求书中,范围限定可以组合和/或互换,如果没有另外说明这些范围包括其间所含有的所有子范围。

28.此外,本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显旨指单数形式。

29.以下通过具体实施方式说明本发明,但不局限于以下给出的具体实施例。

30.本发明第一个方面提供了一种水性聚氨酯-聚脲分散体,所述分散体的制备原料按重量份计,包括20~90份羟基化合物、10~30份仲胺基化合物、20~60份多异氰酸酯和75~300份水。

31.在一种实施方式中,所述分散体的制备原料按重量份计,包括30~50份羟基化合物、10~30份仲胺基化合物、30~50份多异氰酸酯和100~300份水。

32.羟基化合物

33.在一种实施方式中,本发明所述羟基化合物包括多元醇低聚物、改性环氧大豆油、多元醇小分子和亲水单体,重量比为(15~50):(2~20):(0.1~10):(3~8);优选地为(15~40):(2~10):(1~5):(3~8)。

34.优选地,本发明所述多元醇低聚物的数均分子量为500~5000,可列举的有,500、1000、2000、3000、4000、5000。按分子数目统计平均,则称为数均分子量。

35.更优选地,本发明所述多元醇低聚物选自聚乙二醇、聚丙二醇、聚四氢呋喃二醇、聚碳酸酯二醇、聚己内酯二醇、聚己内酯三元醇、聚己二酸乙二醇酯二醇、聚己二酸-1,4-丁二醇酯二醇、聚己二酸己二醇酯二醇中的至少一种。

36.进一步优选地,本发明所述改性环氧大豆油的制备原料包括环氧大豆油和氨基硅氧烷。改性环氧大豆油通过环氧大豆油中的环氧基和酯基与氨基硅烷中的伯胺进行开环和胺/酯交换反应制得。在一种实施方式中,所述环氧大豆油的环氧基和氨基硅氧烷的氨基的摩尔比为1:(0.9~1.1)。

37.环氧大豆油(epoxidized soybean oil,简称eso),是一类有机物,化学式为(rc2h2or'coo)3c3h5,常温下为浅黄色黏稠油状液体。无毒。沸点150℃(0.53kpa)。溶于大多数有机溶剂和烃类,不溶于水。在一种实施方式中,所述环氧大豆油的环氧值为4~7,可列举的有,4、5、6、7。环氧大亚油的环氧值是指100克环氧大豆油中含有的环氧基团中氧元素的质量分数。

38.本发明不对改性环氧大豆油的制备方法做具体限定,在一种实施方式中,所述改性环氧大豆油的制备方法包括,将环氧大豆油和氨基硅氧烷在于100~120℃下反应5~8h,得到所述改性环氧大豆油。为了提高改型环氧大豆油和其他制备原料的相容性,在制备分散体的过程中可以添加溶剂,作为溶剂的实例,可列举的有,n-甲基吡咯烷酮、二甲基甲酰胺。

39.氨基硅氧烷为含有氨基(nh2)的硅氧烷,可列举的有,γ-氨丙基三甲氧基硅烷(kh-540)、γ-氨丙基甲基二甲氧基硅烷(kh-530)、γ-氨丙基三乙氧基硅烷(kh-550)、n-(β

氨乙基)-γ-氨丙基甲基二甲氧基硅烷(kh-602)、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷(kh-792)。

40.更进一步优选地,本发明所述多元醇小分子选自乙二醇、二甘醇、三乙二醇、1,4-丁二醇、1,6-己二醇、1,4-环己烷二甲醇、3-甲基-1,5戊二醇、1,5戊二醇、1,2-丙二醇、二丙二醇、三丙二醇、氢化双酚a二醇、丙三醇、三羟甲基丙烷、蓖麻油中的至少一种。

41.在一种优选的实施方式中,本发明所述亲水单体为二羟基烷基酸,可列举的优,2,2-二羟甲基丙酸、2,2-二羟甲基丁酸。

42.仲胺基化合物

43.在一种实施方式中,本发明所述仲胺基化合物选自n,n

’‑

二乙基乙二胺、n,n

’‑

二甲基乙二胺、n,n

’‑

二乙基己二胺、聚天门冬氨酸酯中的一种或多种,优选地为聚天门冬氨酸酯。

44.聚天门冬氨酸酯是一种空间位阻的脂肪族仲二胺,其结构中的胺基受到屏蔽基团的电子诱导效应和位阻屏蔽效应的协同作用,活性大大降低,使得其与多异氰酸酯的反应速度明显降低。作为聚天门冬氨酸酯的实例,包括但不限于,飞扬骏研f420、飞扬骏研f520、飞扬骏研f220、飞扬骏研f330、desmophen nh1420、desmophen nh1520、desmophen nh1220。

45.多异氰酸酯

46.在一种实施方式中,本发明所述多异氰酸酯选自脂环族多异氰酸酯、芳香族多异氰酸酯、脂肪族多异氰酸酯中的一种或多种,优选地,本发明所述多异氰酸酯为脂环族多异氰酸酯和/或芳香族多异氰酸酯。

47.作为脂环族多异氰酸酯的实例,包括但不限于,二环己基甲烷二异氰酸酯、异佛尔酮二异氰酸酯、环己烷二亚甲基二异氰酸酯。

48.作为芳香族多异氰酸酯的实例,包括但不限于,甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、苯二亚甲基二异氰酸酯、四甲基苯二亚甲基二异氰酸酯。

49.作为脂肪族多异氰酸酯的实例,包括但不限于,六亚甲基二异氰酸酯。

50.在一种实施方式中,本发明所述分散体的制备原料还包括中和剂。

51.中和剂

52.为中和分散体中亲水单体羧酸官能团,可添加中和剂,本发明不对中和剂的具体用量进行限定,将分散体中亲水单体的羧酸官能团中和即可。在一种实施方式中,本发明所述中和剂选自三乙胺、二甲基乙醇胺、二乙醇胺中的一种。优选地,本发明所述中和剂和亲水单体的重量比为(2~6):(3~8)。

53.在一种实施方式中,本发明所述分散体的制备原料还包括扩链剂。

54.扩链剂

55.在一种实施方式中,本发明所述扩链剂选自乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺、五乙烯六胺、六乙烯七胺、己二胺、聚醚胺d230、聚醚胺d400中的至少一种。优选地,本发明所述多异氰酸酯和扩链剂的重量比为(1~25):(20~60),优选为(1~5):(30~50)。

56.在一种实施方式中,本发明所述分散体的制备原料还包括催化剂。

57.催化剂

58.作为催化剂的实例,包括但不限于,二月桂酸二丁基锡、辛基亚锡;在一种实施方

式中,所述催化剂占多异氰酸酯的1~10wt

‰

。

59.本发明第二个方面提供一种如上所述的水性聚氨酯-聚脲分散体的制备方法,包括:

60.滴加多异氰酸酯到羟基化合物后,在70~85℃反应,降温至50~60℃,滴加仲胺基化合物反应,加入扩链剂、水混合,得到所述水性聚氨酯-聚脲分散体。

61.在一种实施方式中,本发明所述水性聚氨酯-聚脲分散体的制备方法,包括:

62.滴加0.5~2h多异氰酸酯到羟基化合物后,加入催化剂,在70~85℃反应,降温至50~60℃,滴加0.5~2h仲胺基化合物反应,降温至35~45℃,加入中和剂混合后,加入扩链剂、水混合,得到所述水性聚氨酯-聚脲分散体。

63.在一种实施方式中,本发明所述滴加多异氰酸酯到羟基化合物前,将多元醇低聚物、多元醇小分子、亲水单体在90~110℃,-0.1~-0.08mpa条件下脱水2h后,加入溶剂和环氧大豆油,得到羟基化合物。

64.实施例

65.下面通过实施例对本发明进行具体描述。有必要在此指出的是,以下实施例只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,该领域的专业技术人员根据上述本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。

66.实施例1

67.本例提供一种水性聚氨酯-聚脲分散体,所述分散体的制备原料按重量份计,包括29.5份ppg2000(数均分子量为2000)、3份1,4-丁二醇、4.5份二羟甲基丙酸、25份n-甲基吡咯烷酮、5份改性环氧大豆油、40.3份异佛尔酮二异氰酸酯、18份飞扬骏研f420、3.2份三乙胺、3.4份乙二胺、187份水、二月桂酸二丁基锡,所述二月桂酸二丁基锡占异佛尔酮二异氰酸酯1wt

‰

。

68.所述改性环氧大豆油的制备原料包括100份环氧大豆油(环氧值为6)、82.8份γ-氨丙基三乙氧基硅烷;所述改性环氧大豆油的制备方法包括:惰性气体保护下,环氧大豆油与γ-氨丙基三乙氧基硅烷于110℃下反应6h,降温即得。测得改性环氧大豆油的羟基、仲胺和伯胺总含量为:248mg koh/g。

69.本例还提供如上所述的水性聚氨酯-聚脲分散体的制备方法,包括:

70.将ppg2000、1,4-丁二醇、二羟甲基丙酸于反应瓶中,在110℃,-0.095mpa条件下脱水2h;

71.惰性气体保护下,往上述反应瓶中加入n-甲基吡咯烷酮和改性环氧大豆油,室温下滴加异佛尔酮二异氰酸酯,1h内滴完,加入二月桂酸二丁基锡后升温至80℃反应至-nco值为6.9~7.1%;

72.惰性气体保护下,待上述反应物料降温至55℃,滴加飞扬骏研f420,1h内滴完,保温反应至-nco值为3.7~3.9%,降温至40℃,加入三乙胺搅拌30min,再加入乙二胺、冰水高速分散30min,即得水性聚氨酯-聚脲分散体。

73.实施例2

74.本例提供一种水性聚氨酯-聚脲分散体,所述分散体的制备原料按重量份计,包括25.3份ppg2000、3份1,4-丁二醇、4.5份二羟甲基丙酸、25份n-甲基吡咯烷酮、8份改性环氧大豆油、41.2份异佛尔酮二异氰酸酯、18份飞扬骏研f420、3.2份三乙胺、3.4份乙二胺、187

份水、二月桂酸二丁基锡,所述二月桂酸二丁基锡占异佛尔酮二异氰酸酯1wt

‰

。

75.所述改性环氧大豆油的制备原料包括100份环氧大豆油(环氧值为6)、82.8份γ-氨丙基三乙氧基硅烷;所述改性环氧大豆油的制备方法包括:惰性气体保护下,环氧大豆油与γ-氨丙基三乙氧基硅烷于110℃下反应6h,降温即得。测得改性环氧大豆油的羟基、仲胺和伯胺总含量为:248mg koh/g。

76.本例还提供如上所述的水性聚氨酯-聚脲分散体的制备方法,包括:

77.将ppg2000、1,4-丁二醇、二羟甲基丙酸于反应瓶中,在110℃,-0.095mpa条件下脱水2h;

78.惰性气体保护下,往上述反应瓶中加入n-甲基吡咯烷酮、改性环氧大豆油,室温下滴加异佛尔酮二异氰酸酯,1h内滴完,加入二月桂酸二丁基锡后升温至80℃反应至-nco值为6.8~7%;

79.惰性气体保护下,待上述反应物料降温至55℃,滴加飞扬骏研f420,1h内滴完,保温反应至-nco值为3.7~3.9%,降温至40℃,加入三乙胺搅拌30min,再加入乙二胺、冰水高速分散30min,即得水性聚氨酯-聚脲分散体。

80.实施例3

81.本例提供一种水性聚氨酯-聚脲分散体,所述分散体的制备原料按重量份计,包括28.3份聚己内酯二醇(数均分子量为2000)、3.1份1,4-环己烷二甲醇、4.4份二羟甲基丙酸、25份n-甲基吡咯烷酮、8份改性环氧大豆油、38.3份异佛尔酮二异氰酸酯、18份飞扬骏研f420、3.1份三乙胺、3.2份乙二胺、187份水、二月桂酸二丁基锡,所述二月桂酸二丁基锡占异佛尔酮二异氰酸酯1wt

‰

。

82.所述改性环氧大豆油的制备原料包括100份环氧大豆油(环氧值为6)、82.8份γ-氨丙基三乙氧基硅烷;所述改性环氧大豆油的制备方法包括:惰性气体保护下,环氧大豆油与γ-氨丙基三乙氧基硅烷于110℃下反应6h,降温即得。测得改性环氧大豆油的羟基、仲胺和伯胺总含量为:248mg koh/g。

83.本例还提供如上所述的水性聚氨酯-聚脲分散体的制备方法,包括:

84.将聚己内酯二醇、1,4-环己烷二甲醇、二羟甲基丙酸于反应瓶中,在110℃,-0.095mpa条件下脱水2h;

85.惰性气体保护下,往上述反应瓶中加入n-甲基吡咯烷酮和改性环氧大豆油,室温下滴加异佛尔酮二异氰酸酯,1h内滴完,加入二月桂酸二丁基锡后升温至80℃反应至-nco为6.7~6.8%;

86.惰性气体保护下,待上述反应物料降温至55℃,滴加飞扬骏研f420,1h内滴完,保温反应至-nco值为3.5~3.7%,降温至40℃,加入三乙胺搅拌30min,再加入乙二胺、冰水高速分散30min,即得水性聚氨酯-聚脲分散体。

87.实施例4

88.本例提供一种水性聚氨酯-聚脲分散体,所述分散体的制备原料按重量份计,包括24.4份ppg1000(数均分子量为1000)、3份1,6-己二醇、4.5份二羟甲基丙酸、25份n-甲基吡咯烷酮、6份改性环氧大豆油、42.2份异佛尔酮二异氰酸酯、20份飞扬骏研f520、3.2份三乙胺、3.6份乙二胺、187份水、二月桂酸二丁基锡,所述二月桂酸二丁基锡占异佛尔酮二异氰酸酯1wt

‰

。

89.所述改性环氧大豆油的制备原料包括100份环氧大豆油(环氧值为6)、82.8份γ-氨丙基三乙氧基硅烷;所述改性环氧大豆油的制备方法包括:惰性气体保护下,环氧大豆油与γ-氨丙基三乙氧基硅烷于110℃下反应6h,降温即得。测得改性环氧大豆油的羟基、仲胺和伯胺总含量为:248mg koh/g。

90.本例还提供如上所述的水性聚氨酯-聚脲分散体的制备方法,包括:

91.将ppg1000、1,6-己二醇、二羟甲基丙酸于反应瓶中,在110℃,-0.095mpa条件下脱水2h;

92.惰性气体保护下,往上述反应瓶中加入n-甲基吡咯烷酮和改性环氧大豆油,室温下滴加异佛尔酮二异氰酸酯,1h内滴完,加入二月桂酸二丁基锡后升温至80℃反应至-nco为7.4~7.6%;

93.惰性气体保护下,待上述反应物料降温至55℃,滴加飞扬骏研f520,1h内滴完,保温反应至-nco值为3.9~4.1%,降温至40℃,加入三乙胺搅拌30min,再加入乙二胺、冰水高速分散30min,即得水性聚氨酯。

94.实施例5

95.本例提供一种水性聚氨酯-聚脲分散体,所述分散体的制备原料按重量份计,包括19.2份ppg1000、3份1,6-己二醇、4.5份二羟甲基丙酸、25份n-甲基吡咯烷酮和10份改性环氧大豆油、43.4份异佛尔酮二异氰酸酯、20份飞扬骏研f520、3.2份三乙胺、3.6份乙二胺、187份水、二月桂酸二丁基锡,所述二月桂酸二丁基锡占异佛尔酮二异氰酸酯1wt

‰

。

96.所述改性环氧大豆油的制备原料包括100份环氧大豆油(环氧值为6)、82.8份γ-氨丙基三乙氧基硅烷;所述改性环氧大豆油的制备方法包括:惰性气体保护下,环氧大豆油与γ-氨丙基三乙氧基硅烷于110℃下反应6h,降温即得。测得改性环氧大豆油的羟基、仲胺和伯胺总含量为:248mg koh/g。

97.本例还提供如上所述的水性聚氨酯-聚脲分散体的制备方法,包括:

98.将ppg1000、1,6-己二醇、二羟甲基丙酸于反应瓶中,在110℃,-0.095mpa条件下脱水2h;

99.惰性气体保护下,往上述反应瓶中加入n-甲基吡咯烷酮和改性环氧大豆油,室温下滴加异佛尔酮二异氰酸酯,1h内滴完,加入二月桂酸二丁基锡后升温至80℃反应至-nco值为7.5~7.7%;

100.惰性气体保护下,待上述反应物料降温至55℃,滴加飞扬骏研f520,1h内滴完,保温反应至-nco值为3.9~4.1%,降温至40℃,加入三乙胺搅拌30min,再加入乙二胺、冰水高速分散30min,即得水性聚氨酯-聚脲分散体。

101.实施例6

102.本例提供一种水性聚氨酯-聚脲分散体,所述分散体的制备原料按重量份计,包括30份ppg2000、3份1,4-丁二醇、4.5份二羟甲基丙酸、25份n-甲基吡咯烷酮、6份改性环氧大豆油、36份环己烷二亚甲基二异氰酸酯、22份飞扬骏研f520、3.2份三乙胺、3.4份乙二胺、187份水、二月桂酸二丁基锡,所述二月桂酸二丁基锡占环己烷二亚甲基二异氰酸酯1wt

‰

。

103.所述改性环氧大豆油的制备原料包括100份环氧大豆油(环氧值为6)、77.2份n-(β氨乙基)-γ-氨丙基甲基二甲氧基硅烷(kh-602);所述改性环氧大豆油的制备方法包括:惰性气体保护下,环氧大豆油与γ-氨丙基甲基二甲氧基硅烷于110℃下反应6h,降温即得。测

得改性环氧大豆油的羟基、仲胺和伯胺总含量为:248mg koh/g。

104.本例还提供如上所述的水性聚氨酯-聚脲分散体的制备方法,包括:

105.将ppg2000、1,4-丁二醇、二羟甲基丙酸于反应瓶中,在110℃,-0.095mpa条件下脱水2h;

106.惰性气体保护下,往上述反应瓶中加入n-甲基吡咯烷酮和改性环氧大豆油,室温下滴加环己烷二亚甲基二异氰酸酯,1h内滴完,加入二月桂酸二丁基锡后升温至80℃反应至-nco值为6.8~7.1%;

107.惰性气体保护下,待上述反应物料降温至55℃,滴加飞扬骏研f520,1h内滴完,保温反应至-nco值为3.7~3.9%,降温至40℃,加入三乙胺搅拌30min,再加入乙二胺、冰水高速分散30min,即得水性聚氨酯-聚脲分散体。

108.对比例1

109.本例提供一种分散体,所述分散体的制备原料按重量份计,包括:117.4份ppg2000、7份1,4-丁二醇、8.6份二羟甲基丙酸、50份n-甲基吡咯烷酮、66.7份异佛尔酮二异氰酸酯、6.4份三乙胺、5.9份乙二胺、375份水、二月桂酸二丁基锡,所述二月桂酸二丁基锡占异佛尔酮二异氰酸酯1wt

‰

。

110.本例还提供如上所述的分散体的制备方法,包括:

111.将ppg2000、1,4-丁二醇、二羟甲基丙酸于反应瓶中,在110℃,-0.095mpa条件下脱水2h;

112.惰性气体保护下,往上述反应瓶中加入n-甲基吡咯烷酮,控温60℃,滴加异佛尔酮二异氰酸酯,1h左右滴完,加入二月桂酸二丁基锡,继续升温至80℃反应至-nco值为3.2~3.4%,降温至40℃,加入三乙胺中和30min,再加入乙二胺、冰水高速分散30min,即得分散体。

113.对比例2

114.本例提供一种分散体,所述分散体的制备原料按重量份计,包括:66份ppg2000、8.3份1,4-丁二醇、10.1份二羟甲基丙酸、58.7份n-甲基吡咯烷酮、101.3份异佛尔酮二异氰酸酯、49.4份飞扬骏研f420、7.6份三乙胺、10.1份乙二胺、440.5份水、二月桂酸二丁基锡,所述二月桂酸二丁基锡占异佛尔酮二异氰酸酯1wt

‰

。

115.本例还提供如上所述的分散体的制备方法,包括:

116.将ppg2000、1,4-丁二醇、二羟甲基丙酸于反应瓶中,在110℃,-0.095mpa条件下脱水2h;

117.惰性气体保护下,往上述反应瓶中加入n-甲基吡咯烷酮,控温60℃,滴加异佛尔酮二异氰酸酯,1h左右滴完,加入二月桂酸二丁基锡,继续升温至80℃反应至-nco值为8.7~8.9%;

118.惰性气体保护下,待上述反应物料降温至55℃,滴加飞扬骏研f420,1h内滴完,保温反应至-nco值为4.7~4.9%,降温至40℃,加入三乙胺中和30min,再加入乙二胺、冰水高速分散30min,即得水性聚氨酯-聚脲分散体。

119.性能评价

120.将实施例和对比例提供的分散体分别涂敷于马口铁,放置室温下干燥48h,再放置于60℃烘箱中干燥24h,得到的涂膜进行硬度(根据gb/t6739-2006测试)、耐冲击性能(根据

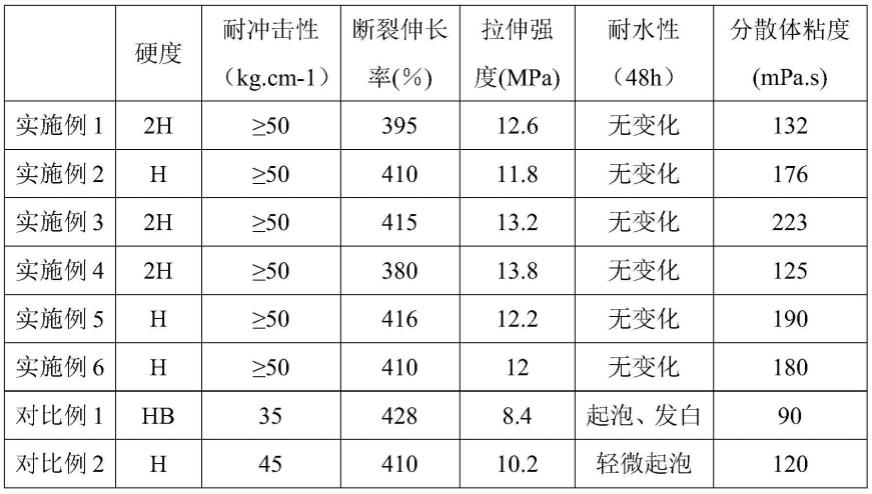

gb/t 1732-93测试)、拉伸性能(断裂伸长率和拉伸强度,根据国家标准gb/t 1040.1-2006测试)、耐水性(根据gb/t 1733-93测试),结果见表1。

121.表1性能表征测试

[0122][0123]

由上述测试结果可知,本发明提供的水性聚氨酯-聚脲分散体具有合适的粘度,制得的涂膜具有高的耐水性的同时,具有好的力学性能和抗冲击性能,可用于多种基材,如金属、非金属、高分子基材上。

[0124]

前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例仅是根据所有可能的实施例的组合的选择的实施方式的说明。因此,申请人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。