1.本发明涉及一种高导热石墨复合膜及其制备方法。

背景技术:

2.目前制备高热导率的石墨散热膜的方法主要为使用聚酰亚胺、聚酰胺、聚醚酰亚胺、聚噁二唑、聚苯并咪唑、聚咪唑等一种或多种聚合物膜,经过碳化、石墨化高温处理再压延成高导热的人工石墨膜(cn103011141a,cn103144387a,cn102803137a),这种人工石墨膜一般具有比较高的面内热导率(》 1000 w m-1 k-1

),但由于聚合物膜前驱体成本非常高,导致这类人工石墨膜的售价也比较高,并导热膜用的聚酰亚胺薄膜主要来自与国外厂家,限制了其在下游的应用。 而使用天然石墨(即是没有经过氧化改性的膨胀石墨膜产品)作为原料膨胀后压延制备的天然石墨膜则由于具有比较多的缺陷,热导率不会特别高(《 500 w m-1 k-1

,wu h, drzal l t, carbon, 2012, 50, 1135. wang l w, metcalf s j, critoph r e, et al. carbon, 2011, 49, 4812),并且力学性能比起人工石墨膜也要差,影响到高导热石墨膜在一些领域的使用。采用氧化石墨烯或石墨烯来制备天然石墨散热膜的研究也取得了不错的进展,公开号为cn104936892的专利公开了一种电镀制备石墨烯膜的方法,可在电极表面调控生长出石墨烯薄膜;公开号为cn105523547a的专利公开了采用大片氧化石墨烯溶液成膜的制备方法,制备的散热膜具有非常高的热导率。但是目前的石墨烯与氧化石墨烯的制备成本较高,使得使用石墨烯或氧化石墨烯为原料制备散热膜的成本不见得比人造石墨膜的低。

技术实现要素:

3.针对现有技术存在的上述技术问题,本发明的目的在于提供一种高导热石墨复合膜及其制备方法。发明提供的石墨复合膜,是以膨胀石墨为主原料,以氧化石墨烯或石墨烯作为辅原料,对膨胀石墨氧化处理后经过清水洗涤,在加入石墨烯或氧化石墨烯调配成石墨浆料并涂布成膜,湿膜烘干后得到具有较高热导率的石墨复合膜,如再进行石墨化处理并压延平整可得到超高热导率的石墨膜。

4.所述的一种高导热石墨复合膜的制备方法,该复合膜是以膨胀石墨为主成分,其制备方法包括以下步骤:膨胀石墨经氧化处理后洗涤,然后与石墨烯或氧化石墨烯一并用溶剂调配为浆料,膨胀石墨与石墨烯或氧化石墨烯的质量比为50~300:1,所述浆料在离型力为1-12g/in的离型膜上涂布成湿膜,湿膜烘干后得到具有较高热导率的石墨复合膜,所述复合膜的面内热导率为500 w m-1 k-1

以上,采用四探针法测得电导率为2000s cm-1

以上,拉伸强度为50mpa以上。

5.进一步地,经一定程度氧化处理后的膨胀石墨可以与石墨烯进行调配,所述石墨烯为尺寸为1-5μm、碳原子层数为1-10层石墨烯粉体,膨胀石墨与石墨烯的质量比为50~100:1。

6.进一步地,经一定程度氧化处理后的膨胀石墨可以与氧化石墨烯进行调配,所述

氧化石墨烯的片层尺寸为0.5~10μm,膨胀石墨与氧化石墨烯的质量比为90~300:1。

7.进一步地,膨胀石墨经氧化处理、清水洗涤的具体步骤如下:1)取膨胀石墨按照1:5~15(g/ml)的固液比加入浓硫酸并搅拌均匀后,在搅拌下加入高锰酸钾,膨胀石墨与高锰酸钾的质量比为10~20:1,于20~40℃温度下氧化处理0.5~1h,随后将氧化处理后的膨胀石墨过滤出来;2)将氧化处理后的膨胀石墨用清水洗涤至ph=5~7,滤干备用。

8.所述的一种高导热石墨复合膜的制备方法,具体包括以下步骤:s1:将经氧化处理、洗涤后的膨胀石墨,以及石墨烯或氧化石墨烯加入至溶剂中混合,溶剂采用低级醇,搅拌下超声分散2-6h后,在70-100℃下搅拌加热1-2h,控制最终浆料固含量在2~4wt%,优选为2.5~3wt%;s2:将步骤s1所得浆料涂在离型力为1-12g/in的离型膜上,湿膜厚度为1~3 mm,60~100℃下鼓风烘干,干膜脱模后得到石墨烯复合膜并收卷;s3:将干膜脱模并收卷后的石墨烯复合膜放入石墨化炉中进行石墨化处理,处理温度为2800~3000℃,处理时间0.5~2h,得到石墨化后复合薄膜;s4:将石墨化后复合薄膜放在两片离型力分别为1-3g/in与3-15g/in的离型膜中间,在8~12mpa下锟压平整,即制备完成,所得复合膜的面内热导率为1000 w m-1 k-1

以上,采用四探针法测得电导率为4000s cm-1

以上。

9.本发明取得的有益效果是:(1)将膨胀石墨用适量的浓硫酸浸没,加入与膨胀石墨一定质量比的高锰酸钾(通过控制高猛酸钾的加入比例控制氧化程度),搅拌下共混后,在一定温度下搅拌一定的时间,结束后将产物洗至ph 5-7,可控地得到低氧化程度的石墨材料。

10.(2)往得到的产物中加入适量的溶剂,通过施加一定的外力(外力包括搅拌与超声分散等手段)制备得到得到一定浓度的浆料,再加入一定量石墨烯或氧化石墨烯搅拌混匀后再浓缩(浓缩是通过搅拌加热实现部分溶剂蒸发)得到特定浓度的浆料(特定浓度的浆料也代表了浆料的粘度,对涂布成膜步骤有一定影响)。

11.(3)将所得浆料在基底上涂布成湿膜,湿膜在一定条件下干燥后得到的柔性石墨复合薄膜并收卷。石墨复合膜经过一定温度石墨化处理,并放在离型膜中压延后即得到高热导率的柔性石墨复合膜。

12.本发明在膨胀石墨的基础上进行改性处理与石墨烯、氧化石墨烯等材料复合,在降低成本的同时使复合膜在具有高热导率的基础上还具有较好柔性和更好的力学性能,使它们的应用领域更加广泛。膨胀石墨在微观上具有石墨烯或者接近石墨烯的结构,通过膨胀石墨直接在一定条件下的分散剥离在溶剂中,在少量氧化后通过含氧基团能使具有石墨烯或纳米石墨结构在平面内结合成更大片层的石墨结构,同时加入少量氧化石墨烯和石墨烯能够进一步促进这个过程,从而提高所得到石墨复合膜面内热导率,并且这样的结构和低氧化程度使复合膜通过直接的石墨化处理就能直接得到面内热导率为1000 w m-1 k-1

以上的高导热薄膜。

附图说明

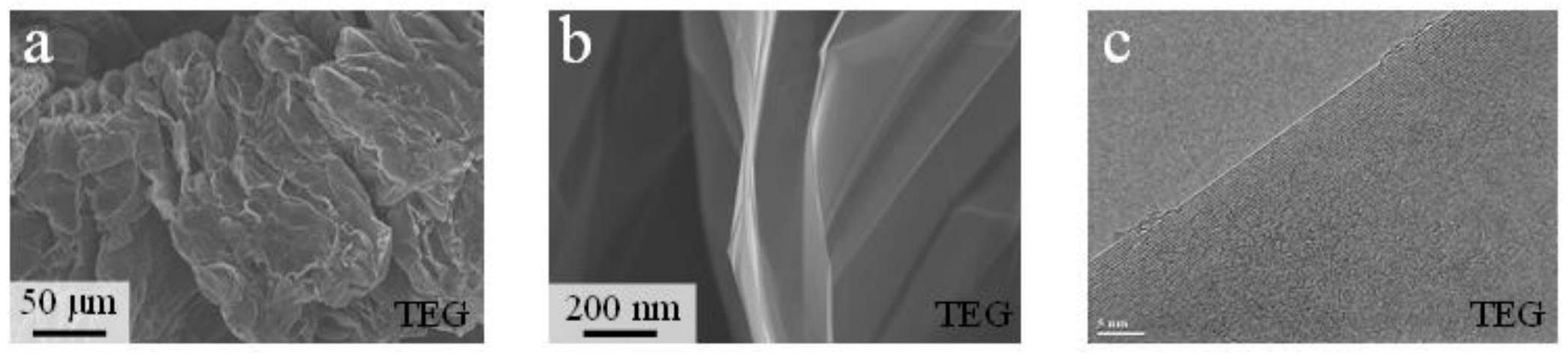

13.图1为本发明实施例中使用的热膨胀石墨在不同放大比例下的tem图;

图2为本发明实施例1中化学膨胀石墨烯的不同放大比例下的tem图。

具体实施方式

14.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

15.本发明实施例中,碳原子层数为2-6层、1-3层的石墨烯粉体为采用物理剥离法生产的石墨烯原料,购自于宝泰隆新材料股份有限公司。本发明实施例中,氧化石墨烯购自于常州第六元素科技股份有限技有限公司。鳞片石墨、可膨胀石墨、热膨胀石墨购自于青岛天源达石墨有限公司。

16.本发明实施例中使用的热膨胀石墨,其不同放大比例下的tem图参见图1中。

17.本发明实施例中,化学膨胀石墨烯的生产方式为:先质量分数95%的浓硫酸与质量分数30%的双氧水按体积比20:3在0℃下混合,称取鳞片石墨5 g放入混合液中搅拌3 min,35℃下膨胀6 h,随后洗去多余双氧水抽滤后加入500 ml浓硫酸和一定量高锰酸钾,在40 ℃下氧化1 h,最后用清水洗涤至ph为6左右后,分散于清水中可得到固含量为3 wt%的浆料,即为鳞片石墨化学膨胀并氧化并水洗至后的产物。其中氧化膨胀石墨的氧化程度可以通过高锰酸钾氧化剂的用量进行控制。

18.实施例1化学膨胀石墨烯的生产中,鳞片石墨与高锰酸钾质量比为10:2。称取鳞片石墨化学膨胀并氧化并水洗至后的产物2000 g(溶剂为水,固含量3%,即氧化膨胀石墨含量为3%)放入1.5 l甲醇中,并与20g尺寸为5-10 μm固含量为1%的水性氧化石墨烯浆料混合,搅拌下超声乳化2 h后在70 o

c下加热2 h,控制得到固含量为2.5 wt%的浆料。将浆料涂在离型力为6 g in-1

的离型膜上,湿膜厚度为2 mm,60 o

c鼓风烘干,脱模后得到石墨烯复合膜并收卷,得到石墨复合膜带材。

19.得到的石墨复合膜厚度为50 μm,采用激光导热法测得面内的热导率为526 w m-1 k-1

,采用四探针法测得电导率为2257 s cm-1

,拉伸强度为90 mpa。折弯次数≥100000(0~180度角折弯,折弯角半径≥1.5mm)。

20.本发明实施例1中化学膨胀石墨烯的不同放大比例下的tem图参见图2中。

21.对照图1和图2能够看出:化学膨胀石墨烯和热膨胀石墨的单元层都有低于20个碳原子以下的单层结构,如图1-2所示,热膨胀石墨的单层结构比化学膨胀石墨烯要相对厚一些,但也接近了石墨烯的片层的厚度,而化学膨胀石墨单层结构在10碳原子层以下,已经达到了少层石墨烯的程度。

22.实施例2化学膨胀石墨烯的生产中,鳞片石墨与高锰酸钾质量比为10:1。称取鳞片石墨化学膨胀并氧化并水洗至后的产物2000 g(溶剂为水,固含量3%,即氧化膨胀石墨含量为3%)放入1.5 l乙醇中,并与0.5g尺寸为1-5μm碳原子层数为2-6层石墨烯粉体混合,搅拌下超声乳化2 h后在90 o

c下加热2 h,控制得到固含量为3.0 wt%的浆料。将浆料涂在离型力为10 g in-1

的离型膜上,湿膜厚度为2 mm,80 o

c鼓风烘干,脱模后得到石墨烯复合膜并收卷,得到石墨复合膜带材。

23.得到的石墨烯复合薄膜厚度为100μm,采用激光导热法测得面内的热导率为835w m-1 k-1

,采用四探针法测得电导率为3356 s cm-1

,拉伸强度为80 mpa。折弯次数≥80000次

(0~180度角折弯,折弯角半径≥1.5mm)。

24.实施例3称取热膨胀石墨100 g,然后加入1 l质量分数95%浓硫酸搅拌均匀后,在搅拌下加入5 g高锰酸钾,在35℃下氧化0.5h,清水洗净至ph为6左右、滤干后,加入3l异丙醇,并与110g尺寸为0.5-2 μm固含量为1%的水性氧化石墨烯浆料混合,搅拌下超声分散6h后在100℃下搅拌加热1 h,控制最终浆料固含量在3%。将浆料涂在离型力为3g in-1

的离型膜上,湿膜厚度为10 mm,80 o

c鼓风烘干,干膜脱模收卷后放入石墨化炉中,直接石墨化,温度为3000℃,处理时间为1 h。石墨化后复合薄膜放在两片离型力分别为1-3 g in-1

与10-15g in-1

的离型膜中间,在12 mpa下辊压平整。 得到的石墨烯复合薄膜厚厚度为60 μm,采用激光导热法测得面内的热导率为1358 w m-1 k-1

,采用四探针法测得电导率为4602 s cm-1

,拉伸强度为55 mpa,折弯次数≥30000次(0~180度角折弯,折弯角半径≥1.5mm)。

25.实施例4称取可膨胀石墨50g,直接在氮气保护下进行1000℃膨胀1min,冷却后将膨胀石墨加入500 ml质量分数95%浓硫酸搅拌均匀后,在搅拌下加入5 g高锰酸钾,在25℃下氧化0.5h,清水洗净至ph为6左右、滤干后,加入1l丙醇,并与50g尺寸为1-5 μm碳原子层数为1-3层固含量为1%的石墨烯水性浆料混合,搅拌下超声分散5h后在90 o

c下搅拌加热1 h,控制最终浆料固含量在4.5 %。将浆料涂在离型力为1g in-1

的离型膜上,湿膜厚度为20 mm,100 o

c鼓风烘干,干膜脱模收卷后放入石墨化炉中,直接石墨化,温度为2800 o

c,处理时间为1 h。石墨化后复合薄膜放在两片离型力分别为1-3 g in-1

与3-6g in-1

的离型膜中间,在8 mpa下辊压平整。得到的石墨烯复合薄膜厚厚度为85 μm,采用激光导热法测得面内的热导率为1056 w m-1 k-1

,采用四探针法测得电导率为4102 s cm-1

,拉伸强度为55 mpa。折弯次数≥20000次(0~180度角折弯,折弯角半径≥1.5mm)。

26.实施例5化学膨胀石墨烯的生产中,鳞片石墨与高锰酸钾质量比为10:1.5。称取化学膨胀并氧化后的产物1000 g(溶剂为水,固含量2.5%)放入1l异丁醇中,并与0.5g尺寸为1-5μm碳原子层数为2-6层石墨烯粉体以及50g尺寸为3-10 μm固含量为1%的氧化石墨烯浆料混合混合,搅拌下超声乳化2 h后在90℃下加热2 h,控制得到固含量为5 wt%的浆料。将浆料涂在离型力为10 g in-1

的离型膜上,湿膜厚度为20mm,100 o

c鼓风烘干,脱模后得到石墨烯复合膜并收卷,得到石墨复合膜带材。

27.得到的石墨烯复合薄膜厚厚度为200μm,采用激光导热法测得面内的热导率为656 w m-1 k-1

,采用四探针法测得电导率为2902 s cm-1

,拉伸强度为100 mpa。折弯次数≥80000次(0~180度角折弯,折弯角半径≥1.5mm)。

28.实施例6称取热膨胀石墨100 g,然后加入1 l质量分数95%浓硫酸搅拌均匀后,在搅拌下加入6 g高锰酸钾,在35 o

c下氧化0.5h,清水洗净至ph值>5后滤干,加入3l异丙醇,在搅拌与超声乳化2 h后在90 o

c下加热2 h,控制得到固含量为3.0 wt%的浆料。将浆料涂在离型力为3 g in-1

的离型膜上,湿膜厚度为2 mm,80 o

c鼓风烘干,脱模后得到氧化膨胀石墨膜并收卷,得到氧化石墨膜带材,其厚度为100μm,采用激光导热法测得面内的热导率为535w m-1 k-1

,采用四探针法测得电导率为2336 s cm-1

,拉伸强度为100 mpa。折弯次数≥80000次(0~

180度角折弯,折弯角半径≥1.5mm)。

29.对其进行3000℃直接石墨化处理1h处理后,再放在两片离型力分别为1-3 g in-1

与10-15g in-1

的离型膜中间,在10 mpa下辊压平整。 得到的氧化石墨膜厚度为60 μm,采用激光导热法测得面内的热导率为1058 w m-1 k-1

,采用四探针法测得电导率为3812 s cm-1

,拉伸强度为52 mpa,折弯次数≥20000次(0~180度角折弯,折弯角半径≥1.5mm)。

30.实施例7化学膨胀石墨烯的生产中,鳞片石墨与高锰酸钾质量比为10:2.5。称取鳞片石墨化学膨胀并氧化并水洗至后的产物2000 g(溶剂为水,固含量3%,即氧化膨胀石墨含量为3%)放入1.5 l甲醇中,并与60g尺寸为5-10 μm固含量为1%的水性氧化石墨烯浆料混合,搅拌下超声乳化2 h后在70 o

c下加热2 h,控制得到固含量为2.5 wt%的浆料。将浆料涂在离型力为3 g in-1

的离型膜上,湿膜厚度为2 mm,60 o

c鼓风烘干,脱模后得到石墨烯复合膜并收卷,得到石墨复合膜带材。

31.得到的石墨复合膜厚度为50 μm,采用激光导热法测得面内的热导率为506 w m-1 k-1

,采用四探针法测得电导率为2156 s cm-1

,拉伸强度为95 mpa。折弯次数≥100000(0~180度角折弯,折弯角半径≥1.5mm)。

32.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。