1.本发明属于聚合物锂离子电池极耳焊接包装技术领域,尤其涉及一种聚合物锂离子电池极耳焊接动态除尘装置。

背景技术:

2.动力电池是目前新能源中重要的组成部分;动力电池有铝壳电池、软包电池等。而软包电池,是将电芯装入到密封膜焊接的密封袋中,再注入电解液。而软包电池的电芯是采用多层的薄膜叠加而成,在将堆叠形成的电芯的极耳焊接为一整体。由于堆叠成电芯的薄膜在裁切时会有灰尘,以及空气中的灰尘会吸附在薄膜上,因此在将极耳焊接为一体时,会极耳中参杂着灰尘,会影响极耳的导电性能,以及影响电芯的品质,甚至有安全隐患,或者在充、放电时击穿隔膜,造成锂离子电池内部短路、发热产生高温甚至爆炸等问题,因此需要对极耳上的灰尘进行清理,通常是采用真空吸的方式清理。目前电芯的极耳焊接,是定位在转盘上的模具内,并且电芯水平设置,吸尘机构是水平横向地伸向电芯的极耳断面层的位置,而水平吸附极耳内的粉尘,还会造成部分的粉尘无法清除的问题。

技术实现要素:

3.本发明的目的在于提供一种聚合物锂离子电池极耳焊接动态除尘装置,解决目前软包电池的电芯极耳焊接时,极耳的薄膜上会残留粉尘,而这些粉尘会对电池在充、放电时击穿隔膜,造成锂离子电池内部短路、发热产生高温甚至爆炸等问题。

4.为实现上述目的,本发明实施例提供的一种聚合物锂离子电池极耳焊接动态除尘装置,包括有机架、旋转平台、定位机构和吸尘机构;所述旋转平台设置在所述机架上,多个的所述定位机构设置在所述旋转平台上;所述吸尘机构设置在机架上、且与负压机构连接;所述定位机构包括安装座、定位载具和旋转驱动机构;所述安装座靠近所述旋转平台的边缘设置,所述定位载具转动连接在所述安装座上,所述旋转驱动机构连接所述定位载具,用于驱动所述定位载具翻转,使得定位在所述定位载具内的电芯的极耳朝下地伸向所述吸尘机构内。

5.进一步,所述旋转驱动机构驱动所述定位载具翻转,使所述定位载具内的电芯竖向地伸入所述吸尘机构内。

6.进一步,所述定位载具包括连接座、立板、升降件和压板;所述连接座连接所述安装座和所述旋转驱动机构,所述连接座上设置有定位模,用于定位电芯,所述定位模上设置有避空所述电芯极耳的避空位;所述立板设置在所述连接座的一端,所述升降件设置在所述立板的一侧、且连接所述压板,用于驱动所述压板压紧电芯在所述定位模内。

7.进一步,所述升降件为设置在所述立板一侧的升降气缸,所述立板的另一侧还设置有导轨,所述压板与所述导轨滑动连接。

8.进一步,所述连接座包括有与安装座转动连接的转轴和偏心连接部,所述定位模连接在所述偏心连接部上,所述旋转驱动机构连接所述转轴。

9.进一步,所述吸尘机构包括升降机构、平行夹和吸尘罩;所述升降机构设置在所述机架上,所述平行夹设置在所述升降机构的上端,所述平行夹包括有两夹爪,各所述夹爪上均设置有所述吸尘罩,所述平行夹驱动两所述吸尘罩夹持极耳,所述吸尘罩与所述负压机构连接。

10.进一步,两所述吸尘罩的相对侧设置有腔体,所述腔体的顶端设置有避空极耳的避空缺口。

11.进一步,所述吸尘罩的顶部还向上延伸有夹持部,用于接触贴合在电芯的外表面。

12.进一步,各所述吸尘罩的腔体内还转动连接有毛刷,所述吸尘罩的外侧设置有驱动所述毛刷旋转的马达。

13.进一步,所述旋转平台包括分割器、转盘、电机和旋转接头;所述分割器设置在所述机架上,所述转盘设置在所述分割器上,所述电机连接所述分割器。

14.本发明实施例提供的聚合物锂离子电池极耳焊接动态除尘装置中的上述一个或多个技术方案至少具有如下技术效果:

15.1、叠好形成的电芯定位在定位载具内,通过旋转平台驱动电芯旋转到吸尘机构的一侧时,通过旋转驱动机构驱动定位载具翻转,使得电芯的极耳朝下地伸向吸尘机构内,吸尘机构形成负压将极耳上的粉尘吸走,并且由于极耳是朝下地,在重力的作用下,以及极片与极片之间形成的空隙是朝下的,因此便于将吸附在极片之间金属粉尘排除,增加金属粉尘清除的效果,避免电池内部短路,提高电池性能。

16.2、吸尘机构在对极耳除尘时,可以通过过旋转驱动机构驱动定位载具做钟摆运动,进而达到将极耳上的粉尘抖落,更便于将极耳上的粉尘去除。

附图说明

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

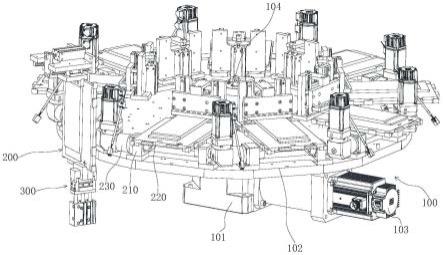

18.图1为本发明实施例提供的聚合物锂离子电池极耳焊接动态除尘装置的结构图。

19.图2为本发明实施例提供的聚合物锂离子电池极耳焊接动态除尘装置的定位机构竖直状态的结构图。

20.图3为本发明实施例提供的聚合物锂离子电池极耳焊接动态除尘装置的定位机构的结构图。

21.图4为本发明实施例提供的聚合物锂离子电池极耳焊接动态除尘装置的吸尘机构的结构图。

22.图5为本发明实施例提供的聚合物锂离子电池极耳焊接动态除尘装置的吸尘罩内设置有毛刷的结构图。

具体实施方式

23.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描

述的实施例是示例性的,旨在用于解释本发明的实施例,而不能理解为对本发明的限制。

24.在本发明实施例的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明实施例的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

26.在本发明实施例中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。

27.在本发明的一个实施例中,参照图1~图3,一种聚合物锂离子电池极耳焊接动态除尘装置,应用在软包电池通过薄膜堆叠成电芯后对电芯的极耳压进行焊接的设备中,在电芯的极耳焊接为一整体前,清除电芯中的形成极耳的薄膜上的粉尘。具有的,软包电池极耳焊接装包括有机架(附图未示)、旋转平台100、定位机构200和吸尘机构300。所述旋转平台100设置在所述机架上,多个的所述定位机构200设置在所述旋转平台100上。所述吸尘机构300设置在机架上、且与负压机构连接。所述定位机构200包括安装座210、定位载具220和旋转驱动机构230。所述安装座210靠近所述旋转平台200的边缘设置,所述定位载具220转动连接在所述安装座210上,所述旋转驱动机构230连接所述定位载具220,用于驱动所述定位载具220翻转,使得定位在所述定位载具220内的电芯的极耳朝下地伸向所述吸尘机构300内。本聚合物锂离子电池极耳焊接动态除尘装置,对电芯的极耳焊接时,是将叠好形成的电芯定位在定位载具220内,通过旋转平台200驱动电芯旋转到吸尘机构300的一侧时,通过旋转驱动机构230驱动定位载具220翻转,使得电芯的极耳朝下地伸向吸尘机构300内,吸尘机构300形成负压将极耳上的粉尘吸走,并且由于极耳是朝下地,在重力的作用下,以及多层正负极之间形成的空隙是朝下的,因此便于将极耳部位的粉尘排除,增加粉尘清除的效果,提高电池的性能。并且,在吸尘的过程中,旋转驱动机构230驱动定位载具220做钟摆摆动,使得电芯极耳,极耳层间的粉尘,尽可能的抖落出来,在吸尘机构300,瞬间吸走,因此便于将吸附在极片之间金属粉尘排除,增加金属粉尘清除的效果,避免电池内部短路,提高电池性能。对极耳的粉尘去除后,通过旋转平台200驱动电芯旋转到焊接的位置,进而完成电芯极耳的焊接。

28.进一步,参照图1~图3,所述旋转驱动机构230驱动所述定位载具220翻转,使所述定位载具220内的电芯竖向地伸入所述吸尘机构300内。在本实施例中,电芯的极耳竖直朝下,更便于吸尘机构300将极耳上的粉尘吸走,并且在吸附机构300的向下的吸附力的作用下,能将极耳向下拉直,达到对极耳气动矫正作用,便于后续极耳的焊接成形。

29.进一步,参照图1~图3,所述定位载具220包括连接座221、立板222、升降件223和

压板224。所述连接座221连接所述安装座210和所述旋转驱动机构230,所述连接座221上设置有定位模225,用于定位电芯,所述定位模225上设置有避空所述电芯极耳的避空位。所述立板222设置在所述连接座221的一端,所述升降件223设置在所述立板222的一侧、且连接所述压板224,用于驱动所述压板224压紧电芯在所述定位模225内。在本实施例中,堆叠形成的电芯定位在定位模225内,并且电芯的极耳从避空位伸出,通过升降件223驱动压板224下压,将电芯压紧定位在定位模225内,由旋转驱动机构230驱动定位模225旋转,使得电芯的极耳随着定位模225向下旋转,进而使得电芯的极耳朝下。

30.进一步,参照图1~图3,所述升降件223为设置在所述立板222一侧的升降气缸,所述立板222的另一侧还设置有导轨226,所述压板224与所述导轨226滑动连接。在本实施例中,通过升降气缸驱动压板224沿着导轨226上下的滑动,实现将电芯压紧在定位模225内。

31.进一步,参照图1~图3,所述连接座221包括有与安装座210转动连接的转轴和偏心连接部,所述定位模225连接在所述偏心连接部上,所述旋转驱动机构230连接所述转轴。在本实施例中,因为定位模225连接在偏心部上,因此,在旋转驱动机构230驱动定位模225翻转时,能使得定位模225翻转到转台的外侧,使得电芯的极耳向下翻转地朝向吸尘机构300。

32.进一步,参照图4,所述吸尘机构300包括升降机构310、平行夹320和吸尘罩330。所述升降机构310设置在所述机架上,所述平行夹320设置在所述升降机构310的上端,所述平行夹320包括有两夹爪321,各所述夹爪321上均设置有所述吸尘罩330,所述平行夹320驱动两所述吸尘罩330夹持极耳,所述吸尘罩330与所述负压机构连接。本实施例中,在电芯的极耳朝向吸尘机构300时,升降机构310驱动平行夹320向上移动,使得两吸尘罩330位于电芯极耳的两侧,再通过平行夹320驱动两吸尘罩330夹持再极耳的两侧,进而形成一个封闭的空间,再由负压机构使得吸尘罩330内形成负压,达到将极耳内的粉尘去除,并且在形成完成后可以通过升降机构310向下移动,两吸尘罩330夹持极耳,达到向下拉直极耳,实现对极耳进一步地矫正。

33.进一步,参照图4,两所述吸尘罩330的相对侧设置有腔体331,所述腔体331的顶端设置有避空极耳的避空缺口332。本实施例中,在两吸尘罩330夹持形成一个封闭腔体时,通过避空缺口332对极耳起到避空作用,避免极耳被夹变形或者压坏,达到对极耳起到很好的保护作用。

34.进一步,参照图1,所述吸尘罩330的顶部还向上延伸有夹持部333,用于接触贴合在电芯的外表面。本实施例中,在两吸尘罩330相互夹持时,吸尘罩330上的夹持部与电芯贴合,使得电芯、极耳和吸尘罩330形成一个整体,进而达到矫正极耳与电芯的位置,提高整体电芯极耳焊接后整体的品质。

35.再进一步的,请参照图5,各所述吸尘罩330的腔体331内还转动连接有毛刷334,所述吸尘罩330的外侧设置有驱动所述毛刷334旋转的马达335。在本实施例中,在吸尘的过程中,通过马达驱动毛刷334旋转,旋转的毛刷334可以将极耳内的粉尘刷落,进而进一步地清除极耳上粉尘,提供电池的品质。

36.进一步,参照图1,所述旋转平台100包括分割器101、转盘102、电机103和旋转接头104。所述分割器101设置在所述机架上,所述转盘102设置在所述分割器101上,所述电机103连接所述分割器101。在本实施例中,通过旋转接头104实现与各个定位机构200电、气的

连接。

37.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。