1.本实用新型属于专用车技术领域,具体涉及一种货车铆接横梁。

背景技术:

2.货运车辆的车架是由纵梁和横梁垂直互相连接组成的承载结构,其中,横梁根据其是否贯穿纵梁的两侧又分为贯穿梁和断横梁。

3.贯穿梁多应用于焊接车身;断横梁则多用于商用车和铆接半挂车的铆钉连接或螺栓连接的车身结构。

4.以往的用于铆钉安装或螺栓安装的横梁,其端部与纵梁连接的位置与横梁主体主要采用铆接或焊接的形式,而无论是采用铆接还是焊接均额外增加了工序,制作繁琐,加工过程成本高,效率低,不适合于大批量的生产;断横梁相比于贯穿梁其具有车架构成重量较轻、节能的优势,但是断横梁车架强度低、承重力欠佳,因此,目前现有的货运车断横梁结构强度也有待提高。

技术实现要素:

5.针对现有技术中的断横梁连接繁琐,成本高,以及断横梁车架强度低等问题,本实用新型提供一种货车铆接横梁结构,通过改变断横梁的形状以增强断横梁自身强度,提高承重力,通过设置断横梁两端的连接结构,来节省连接复杂性,降低成本的同时保证连接强度。其具体技术方案如下:

6.一种货车铆接横梁结构,横梁由竖直面1,上弯折平面2和下弯折平面3构成,所述竖直面1、上弯折平面2和下弯折平面3为一体成型,所述上弯折平面2是由竖直面1的上边缘弯折90

°

而成,所述下弯折平面3是由竖直面1的下边缘弯折90

°

而成;

7.所述竖直面1、上弯折平面2和下弯折平面3的中间部位同步向下设有中部凹陷,凹陷尺寸与车架底板配合;所述竖直面1、上弯折平面2和下弯折平面3的两端部位同步向下设有端部凹陷,凹陷尺寸与车架纵梁配合;

8.所述上弯折平面2的两端分别向下弯折90

°

形成两端的上弯折竖面2.1;

9.所述下弯折平面3的两端分别向上弯折90

°

形成两端的下弯折竖面3.1;

10.所述竖直面1的两端分别向内折弯90

°

形成两端的连接面1.1;

11.上述技术方案中,所述竖直面1与连接面1.1的折弯弯脊处压制有两道角撑板1.2,所述角撑板1.2能够使连接面1.1与竖直面1夹角保持在90

°

,不发生夹角变形;

12.上述技术方案中,所述连接面1.1的内表面与上弯折竖面2.1和下弯折竖面3.1的外边面紧密贴合;

13.上述技术方案中,所述连接面1.1与上弯折竖面2.1贯穿开设有上安装孔4.1;所述连接面1.1与下弯折竖面3.1贯穿开设有下安装孔4.2;

14.上述技术方案中,所述上弯折平面2和下弯折平面3的宽度相等,所述上弯折平面2和下弯折平面3的宽度为竖直面1高度的1/(3~5);所述连接面1.1的宽度等于上折弯面2或

下折弯面3的宽度;所述上弯折竖面2.1和下弯折竖面3.1的高度≤上弯折平面2或下弯折平面3的宽度;

15.上述技术方案中,所述上安装孔4.1和安装孔4.2的直径为连接面1.1宽度的(2~4)/5;

16.上述技术方案中,所述下弯折平面3上开设有若干个圆孔5,若干个所述圆孔5用于固定车辆电器线或气路管线,所述圆孔5的直径为下弯折平面3宽度的(1~2)/5;

17.上述技术方案中,所述竖直面1两端的端部凹陷部位或端部凹陷过渡部位开设有长圆形减重孔6,长圆形减重孔6起到减重和过线的作用;

18.上述技术方案中,所述竖直面1两端的长圆形减重孔6之间沿形状走向开设有若干个圆形减重孔7,所述圆形减重孔7的直径为竖直面1高度的(2~3)/5,所述圆形减重孔7设有向内翻边,所述向内翻边的宽度为横梁板材厚度的1~1.5倍;

19.上述技术方案中,所述连接面1.1用于与车架纵梁连接,连接方式为铆钉连接、螺栓连接或焊接;所述上弯折竖面2.1和下弯折竖面3.1支撑连接面1.1及增强连接面1.1的连接强度;

20.上述技术方案中,所述货车铆接横梁结构由高强度钢板经模具冲压成型。

21.本实用新型的一种货车铆接横梁结构,与现有技术相比,有益效果为:

22.一、本实用新型的一种货车铆接横梁结构的整体是由高强度钢板经模具冲压一体成型,无需额外制作零件,整体生产效率高。

23.二、现有技术的铆接横梁与车架纵梁连接时需要设置额外连接零件(如:安装板)才能完成连接,成本高,工序繁琐,且额外连接零件固定性差,易松动,连接强度低。而本实用新型的横梁无需设置额外零件,直接弯折成整体连接面与车架纵梁连接,一体成形相对固定性好,连接强度高,且成本低、安装简单。另外,本实用新型横梁的连接面不仅可以与车架纵梁进行铆钉连接或螺栓连接,而且连接面也可以作为焊接面,与车架纵梁以焊接方式连接,适用多种连接方式。

24.三、设计上弯折平面和下弯折平面的宽度为竖直面1高度的1/(3~5),改尺寸设计既能够使横梁达到最佳强度,又节省弯折平面材料,减少成本。

25.四、上弯折竖面和下弯折竖面能够很好的支撑连接面,以及增强连接面连接强度,更能够防止连接面在连接或运输使用过程中发生继续向内折弯变形。

26.五、在竖直面与连接面的折弯弯脊处压制有两道角撑板,角撑板能够使连接面与竖直面夹角保持在90

°

,能够很好的防止连接面在连接或运输使用过程中发生向外回弹变形。

27.六、设计圆孔的直径为下弯折平面宽度的(2~3)/5,该尺寸设计既能够保证车辆电器线或气路管线顺利通过,又不影响下弯折平面支撑强度,整体横梁强度不发生下降。

28.七、在横梁两端设计长圆形减重孔,起到减重和过线的作用。

29.八、设计竖直面上圆形减重孔的直径为竖直面高度的(2~3)/5,圆形减重孔设有向内翻边,向内翻边的宽度为圆形减重孔直径的(1~3)/10:圆形减重孔的尺寸设计能够很好的为横梁减重,设计圆形减重孔向内翻边宽度为圆形减重孔直径的(1~3)/10,该翻边尺寸设计能够较好抵消减重削弱的承载力,增强圆形减重孔的强度,从而保证了横梁整体承载力。

30.九、本实用新型将竖直面、上弯折平面和下弯折平面的中间部位同步向下设有中部凹陷,使凹陷尺寸与车架底板配合,提高配合贴合性;将竖直面、上弯折平面和下弯折平面的两端部位同步向下设有端部凹陷,使凹陷尺寸与车架纵梁配合,提高配合贴合性;改形状设计既能够很好的与车架底板和车架纵梁结合,此横梁纵向凹槽曲线型比现有直线型横梁减震和承载力效果更好。

31.综上,本实用新型的横梁通过高强度钢板经模具冲压一体成型,成型简单,强度高,无需额外连接零件,整体生产效率高30%以上;减重孔的翻边设计和整体横梁的凹槽曲线设计,能够在减重的同时,增强抗扭力和承载力;上弯折竖面和下弯折竖面以及角撑板的设计增强连接面的强度,以及保证了连接面不发生弯折角度变形,结构更加稳定,提高整体横梁的使用性能,保证较高的抗扭力。整体横梁节约材料和工序,降低生产成本,为产业带来明显的经济效益。

附图说明

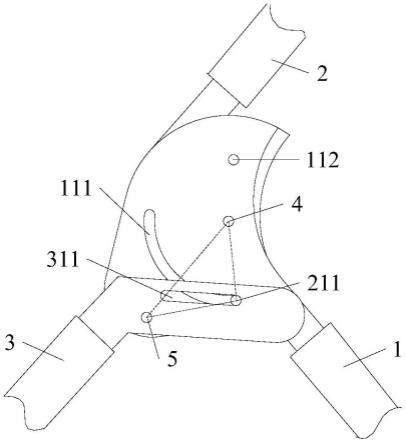

32.图1为本实用新型一种货车铆接横梁结构的示意图;

33.图2为本实用新型一种货车铆接横梁结构的端部内侧放大图;

34.图3为本实用新型一种货车铆接横梁结构的端部外侧放大图;

35.图4为本实用新型一种货车铆接横梁结构的整体效果图;

36.图1-3中:1-竖直面,1.1-连接面,1.2-角撑板,2-上弯折平面,2.1-上弯折竖面,3-下弯折平面,3.1-下弯折竖面,4.1-上安装孔,4.2-下安装孔,5-圆孔,6-长圆形减重孔,7-圆形减重孔。

具体实施方式

37.下面结合具体实施案例和附图1-4对本实用新型作进一步说明,但本实用新型并不局限于这些实施例。

38.实施例1

39.本实施例为某货车制作横梁结构,横梁长度1米,竖直面高度150mm,横梁板材厚度为 2.5mm。

40.一种货车铆接横梁结构,如图1-3所示,横梁由竖直面1,上弯折平面2和下弯折平面3 构成,所述竖直面1、上弯折平面2和下弯折平面3为一体成型,所述上弯折平面2是由竖直面1的上边缘弯折90

°

而成,所述下弯折平面3是由竖直面1的下边缘弯折90

°

而成;

41.所述竖直面1、上弯折平面2和下弯折平面3的中间部位同步向下设有中部凹陷,凹陷尺寸与车架底板配合;所述竖直面1、上弯折平面2和下弯折平面3的两端部位同步向下设有端部凹陷,凹陷尺寸与车架纵梁配合;

42.所述上弯折平面2的两端分别向下弯折90

°

形成两端的上弯折竖面2.1;

43.所述下弯折平面3的两端分别向上弯折90

°

形成两端的下弯折竖面3.1;

44.所述竖直面1的两端分别向内折弯90

°

形成两端的连接面1.1;

45.所述竖直面1与连接面1.1的折弯弯脊处压制有两道角撑板1.2,所述角撑板1.2能够使连接面1.1与竖直面1夹角保持在90

°

,不发生夹角变形;

46.所述连接面1.1的内表面与上弯折竖面2.1和下弯折竖面3.1的外边面紧密贴合;

47.所述连接面1.1与上弯折竖面2.1贯穿开设有上安装孔4.1;所述连接面1.1与下弯折竖面3.1贯穿开设有下安装孔4.2;

48.所述上弯折平面2和下弯折平面3的宽度相等,所述上弯折平面2和下弯折平面3的宽度为50mm;所述连接面1.1的宽度为50mm;所述上弯折竖面2.1和下弯折竖面3.1的高度为45mm;

49.所述上安装孔4.1和安装孔4.2的直径为30mm;

50.所述下弯折平面3上开设有若干个圆孔5,若干个所述圆孔5用于固定车辆电器线或气路管线,所述圆孔5的直径为20mm;

51.所述竖直面1两端的端部凹陷部位或端部凹陷过渡部位开设有长圆形减重孔6,长圆形减重孔6起到减重和过线的作用;

52.所述竖直面1两端的长圆形减重孔6之间沿形状走向开设有若干个圆形减重孔7,所述圆形减重孔7的直径为90mm,所述圆形减重孔7设有向内翻边,所述向内翻边的宽度为3mm;

53.本实施例的货车铆接横梁结构由高强度钢板经模具冲压成型,效果图如图4所示;采用铆钉连接方式,连接方便简单,经2个月试用效果良好,横梁批量生产效率提高30%。

54.实施例2

55.本实施例为某货车制作横梁结构,横梁长度1.2米,竖直面高度160mm,横梁板材厚度为3mm。

56.一种货车铆接横梁结构,如图1-3所示,横梁由竖直面1,上弯折平面2和下弯折平面3 构成,所述竖直面1、上弯折平面2和下弯折平面3为一体成型,所述上弯折平面2是由竖直面1的上边缘弯折90

°

而成,所述下弯折平面3是由竖直面1的下边缘弯折90

°

而成;

57.所述竖直面1、上弯折平面2和下弯折平面3的中间部位同步向下设有中部凹陷,凹陷尺寸与车架底板配合;所述竖直面1、上弯折平面2和下弯折平面3的两端部位同步向下设有端部凹陷,凹陷尺寸与车架纵梁配合;

58.所述上弯折平面2的两端分别向下弯折90

°

形成两端的上弯折竖面2.1;

59.所述下弯折平面3的两端分别向上弯折90

°

形成两端的下弯折竖面3.1;

60.所述竖直面1的两端分别向内折弯90

°

形成两端的连接面1.1;

61.上述技术方案中,所述竖直面1与连接面1.1的折弯弯脊处压制有两道角撑板1.2,所述角撑板1.2能够使连接面1.1与竖直面1夹角保持在90

°

,不发生夹角变形;

62.上述技术方案中,所述连接面1.1的内表面与上弯折竖面2.1和下弯折竖面3.1的外边面紧密贴合;

63.上述技术方案中,所述连接面1.1与上弯折竖面2.1贯穿开设有上安装孔4.1;所述连接面1.1与下弯折竖面3.1贯穿开设有下安装孔4.2;

64.上述技术方案中,所述上弯折平面2和下弯折平面3的宽度相等,所述上弯折平面2和下弯折平面3的宽度为50mm;所述连接面1.1的宽度为50mm;所述上弯折竖面2.1和下弯折竖面3.1的高度为50mm;

65.上述技术方案中,所述上安装孔4.1和安装孔4.2的直径为30mm;

66.上述技术方案中,所述下弯折平面3上开设有若干个圆孔5,若干个所述圆孔5用于固定车辆电器线或气路管线,所述圆孔5的直径为20mm;

67.上述技术方案中,所述竖直面1两端的端部凹陷部位或端部凹陷过渡部位开设有长圆形减重孔6,长圆形减重孔6起到减重和过线的作用;

68.上述技术方案中,所述竖直面1两端的长圆形减重孔6之间沿形状走向开设有若干个圆形减重孔7,所述圆形减重孔7的直径为96mm,所述圆形减重孔7设有向内翻边,所述向内翻边的宽度为3mm;

69.本实施例的货车铆接横梁结构由高强度钢板经模具冲压成型,效果图如图4所示;采用螺栓连接方式,连接方便简单,不需要额外生产安装板,也不用事先连接安装板。经3个月试用效果良好。

70.实施例3

71.本实施例为某货车制作横梁结构,横梁长度1.2米,竖直面高度150mm,横梁板材厚度为2.5mm。

72.一种货车铆接横梁结构,如图1-3所示,横梁由竖直面1,上弯折平面2和下弯折平面3 构成,所述竖直面1、上弯折平面2和下弯折平面3为一体成型,所述上弯折平面2是由竖直面1的上边缘弯折90

°

而成,所述下弯折平面3是由竖直面1的下边缘弯折90

°

而成;

73.所述竖直面1、上弯折平面2和下弯折平面3的中间部位同步向下设有中部凹陷,凹陷尺寸与车架底板配合;所述竖直面1、上弯折平面2和下弯折平面3的两端部位同步向下设有端部凹陷,凹陷尺寸与车架纵梁配合;

74.所述上弯折平面2的两端分别向下弯折90

°

形成两端的上弯折竖面2.1;

75.所述下弯折平面3的两端分别向上弯折90

°

形成两端的下弯折竖面3.1;

76.所述竖直面1的两端分别向内折弯90

°

形成两端的连接面1.1;

77.上述技术方案中,所述竖直面1与连接面1.1的折弯弯脊处压制有两道角撑板1.2,所述角撑板1.2能够使连接面1.1与竖直面1夹角保持在90

°

,不发生夹角变形;

78.上述技术方案中,所述连接面1.1的内表面与上弯折竖面2.1和下弯折竖面3.1的外边面紧密贴合;

79.上述技术方案中,所述连接面1.1与上弯折竖面2.1贯穿开设有上安装孔4.1;所述连接面1.1与下弯折竖面3.1贯穿开设有下安装孔4.2;

80.上述技术方案中,所述上弯折平面2和下弯折平面3的宽度相等,所述上弯折平面2和下弯折平面3的宽度为50mm;所述连接面1.1的宽度为50mm;所述上弯折竖面2.1和下弯折竖面3.1的高度为40mm;

81.上述技术方案中,所述上安装孔4.1和安装孔4.2的直径为30mm;

82.上述技术方案中,所述下弯折平面3上开设有若干个圆孔5,若干个所述圆孔5用于固定车辆电器线或气路管线,所述圆孔5的直径为15mm;

83.上述技术方案中,所述竖直面1两端的端部凹陷部位或端部凹陷过渡部位开设有长圆形减重孔6,长圆形减重孔6起到减重和过线的作用;

84.上述技术方案中,所述竖直面1两端的长圆形减重孔6之间沿形状走向开设有若干个圆形减重孔7,所述圆形减重孔7的直径为60mm,所述圆形减重孔7设有向内翻边,所述向内翻边的宽度为3.5mm;

85.本实施例的货车铆接横梁结构由高强度钢板经模具冲压成型,效果图如图4所示;采用螺栓连接方式,连接方便简单,不需要额外生产安装板,也不用事先连接安装板。经3个

月试用效果良好。

86.实施例4

87.本实施例为某货车制作横梁结构,横梁长度1米,竖直面高度160mm,横梁板材厚度为 2mm。

88.一种货车铆接横梁结构,如图1-3所示,横梁由竖直面1,上弯折平面2和下弯折平面3 构成,所述竖直面1、上弯折平面2和下弯折平面3为一体成型,所述上弯折平面2是由竖直面1的上边缘弯折90

°

而成,所述下弯折平面3是由竖直面1的下边缘弯折90

°

而成;

89.所述竖直面1、上弯折平面2和下弯折平面3的中间部位同步向下设有中部凹陷,凹陷尺寸与车架底板配合;所述竖直面1、上弯折平面2和下弯折平面3的两端部位同步向下设有端部凹陷,凹陷尺寸与车架纵梁配合;

90.所述上弯折平面2的两端分别向下弯折90

°

形成两端的上弯折竖面2.1;

91.所述下弯折平面3的两端分别向上弯折90

°

形成两端的下弯折竖面3.1;

92.所述竖直面1的两端分别向内折弯90

°

形成两端的连接面1.1;

93.上述技术方案中,所述竖直面1与连接面1.1的折弯弯脊处压制有两道角撑板1.2,所述角撑板1.2能够使连接面1.1与竖直面1夹角保持在90

°

,不发生夹角变形;

94.上述技术方案中,所述连接面1.1的内表面与上弯折竖面2.1和下弯折竖面3.1的外边面紧密贴合;

95.上述技术方案中,所述连接面1.1与上弯折竖面2.1贯穿开设有上安装孔4.1;所述连接面1.1与下弯折竖面3.1贯穿开设有下安装孔4.2;

96.上述技术方案中,所述上弯折平面2和下弯折平面3的宽度相等,所述上弯折平面2和下弯折平面3的宽度为50mm;所述连接面1.1的宽度为50mm;所述上弯折竖面2.1和下弯折竖面3.1的高度为50mm;

97.上述技术方案中,所述上安装孔4.1和安装孔4.2的直径为30mm;

98.上述技术方案中,所述下弯折平面3上开设有若干个圆孔5,若干个所述圆孔5用于固定车辆电器线或气路管线,所述圆孔5的直径为20mm;

99.上述技术方案中,所述竖直面1两端的端部凹陷部位或端部凹陷过渡部位开设有长圆形减重孔6,长圆形减重孔6起到减重和过线的作用;

100.上述技术方案中,所述竖直面1两端的长圆形减重孔6之间沿形状走向开设有若干个圆形减重孔7,所述圆形减重孔7的直径为90mm,所述圆形减重孔7设有向内翻边,所述向内翻边的宽度为3mm;

101.本实施例的货车铆接横梁结构由高强度钢板经模具冲压成型,效果图如图4所示;采用焊接方式连接,焊接强度高,经4个月试用效果良好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。