1.本实用新型属于电子烟技术领域,具体涉及一种采用涡流管的声表面波电子烟。

背景技术:

2.现有声表面波电子烟或超声波电子烟,为了增加雾化效果,诸多专利提出先对烟油预热再进行雾化的方案,例如申请号为cn201510423239.4的中国专利公开了一种电子烟雾化器及电子烟,电子烟雾化器包括与导油管连通的导油腔;所述导油腔与加热腔一端连通;所述加热腔内安装有发热装置;所述加热腔另一端与超声波装置连通;所述超声波装置与雾化腔连通;所述雾化腔与烟气混合腔连通;所述烟气混合腔通过进气孔道与大气连通;所述烟气混合腔与烟嘴内的烟气孔道连通,虽然先用发热装置将烟油加热到临界温度,然后用超声波雾化装置雾化加热后的烟油,但是需要采用电加热,能耗较高,电热元件的高温不仅可能导致烟油中所含的一些致香成分在高温下发生分解变质,造成抽吸异味或香气变化,从而直接影响抽吸品质。发热装置导致超声波芯片的温度较高,容易烧掉。

技术实现要素:

3.本实用新型的目的是为了解决上属技术问题,提出了一种采用涡流管的声表面波电子烟。

4.为实现以上技术目的,本实用新型采用以下技术方案:

5.采用涡流管的声表面波电子烟,包括壳体,壳体的顶部与吸嘴连接,壳体内设置有波致雾化芯片、涡流管以及待雾化基质;波致雾化芯片设有叉指换能器与雾化区域,待雾化基质设于雾化区域内;涡流管的冷端出口流出的冷气流吹向叉指换能器的电极,热端出口流出的热气流吹向待雾化基质。

6.进一步地,壳体设有进气口,涡流管的压缩空气入口通过管道与进气口连通;管道设有加压装置,以对管道内的空气进行加压。

7.进一步地,电极设于波致雾化芯片的背面;伸出波致雾化芯片的电极同时位于挡风仓内,涡流管冷端出口流出的冷气流进入挡风仓;壳体设有冷气流出口,挡风仓的出口与冷气流出口连通。

8.进一步地,涡流管的热端出口设有稳流器或风板。

9.进一步地,待雾化基质为设置于波致雾化芯片雾化区域内的导油件,导油件为多孔芯吸物;涡流管热端出口流出的热气流吹向多孔芯吸物。

10.进一步地,叉指换能器与导油件之间设有挡风板,挡风板靠近波致雾化芯片;吸嘴的出气口与涡流管热端出口位于挡风板的同一侧。

11.进一步地,待雾化基质为设置于波致雾化芯片雾化区域内的液态烟油;电子烟还包括导油件,导油件为多孔芯吸物;多孔芯吸物内的烟油滴入至波致雾化芯片的雾化区域内,涡流管热端出口流出的热气流吹向雾化区域内的液态烟油。

12.进一步地,叉指换能器与储油盒之间设有挡风板,挡风板靠近波致雾化芯片;吸嘴

的出气口与涡流管的热端出口位于挡风板的同一侧。

13.进一步地,待雾化基质为固态烟膏,固态烟膏放置于波致雾化芯片的凹槽内;涡流管热端出口流出的热气流吹向固态烟膏。

14.进一步地,叉指换能器与固态烟膏之前设有挡风板,挡风板靠近波致雾化芯片;吸嘴的出气口与涡流管的热端出口位于挡风板的同一侧。

15.与现有技术相比,本实用新型的有益技术效果为:

16.本实用新型通过设置涡流管,将涡流管流出的冷气流降低波致雾化芯片的电极热量,热端出口流出的热气流加热待雾化基质,既可以对波致雾化芯片散热,又能给待雾化基质供热,热量得到充分利用。

附图说明

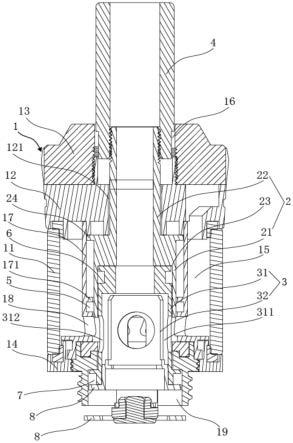

17.图1为实施例一内部结构图。

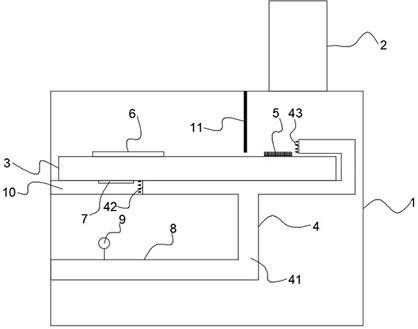

18.图2为实施例二内部结构图。

19.图3为实施例三内部结构图。

20.图中,1壳体、2吸嘴、3波致雾化芯片、4涡流管、41压缩空气入口、42冷端出口、43热端出口、5待雾化基质、6叉指换能器、7电极、8管道、9加压装置、10挡风仓、11挡风板。

具体实施方式

21.下面结合具体实施例对本实用新型进行进一步地描述,但本实用新型的保护范围并不仅仅限于此。

22.如图1所示,本实施例采用涡流管的声表面波电子烟,包括壳体1,壳体1的顶部与吸嘴2连接。壳体1内设置有波致雾化芯片3、涡流管4以及待雾化基质5。波致雾化芯片3设有叉指换能器6与雾化区域,待雾化基质5设于雾化区域内。波致雾化芯片3设有叉指换能器6以及与叉指换能器6连接的电极7。涡流管4冷端出口42流出的冷气流用以吸收电极7的热量,热端出口43流出的热气流用以加热待雾化基质5。电极7加载高频交流电信号并传递给叉指换能器6,叉指换能器6将电信号转变为声信号,形成声表面波。声表面波作用待雾化基质5,实现烟油雾化。波致雾化芯片3为超声波或声表面波,优选为声表面波。

23.本实施例工作的过程中,电极7温度升高需要散热,待雾化基质5在温度较高时能够被声表面波更好地雾化。涡流管4的冷端出口42流出的冷气流与电极7相适配,带走电极7产生热量,涡流管4的热端出口43流出的热气流与待雾化基质5相适配,加热待雾化基质5。因此,本实施例通过设置涡流管4,将涡流管4的冷端出口42流出的冷气流降低波致雾化芯片3的电极7热量,热端出口43流出的热气流加热待雾化基质5,既可以对波致雾化芯片3散热,又能给待雾化基质5供热,热量得到充分利用。

24.本实施例壳体1设有进气口,涡流管4的压缩空气入口41通过管道8与进气口连通。管道8设有加压装置9,以对管道8内的空气进行加压。加压装置9可以为空压机,对进气口流入的空气进行加压,之后在涡流管4内分流为热气流和冷气流。

25.电极7设于波致雾化芯片3的背面。伸出波致雾化芯片3的电极7同时位于挡风仓10内,涡流管4的冷端出口42流出的冷气流进入挡风仓10。壳体1设有冷气流出口,挡风仓10的出口与冷气流出口连通。涡流管4的冷端出口42流出的冷气流降低电极7温度。冷气流经壳

体1的冷气流出口直接流出壳体1,避免影响电子烟内部的热空气流动。热端出口43设有稳流器或风板,用来稳定热气流。

26.本实施例待雾化基质5为设置于波致雾化芯片3雾化区域内的导油件,导油件为多孔芯吸物,芯吸物浸润烟油。涡流管4的热端出口43流出的热气流吹向多孔芯吸物。叉指换能器6形成的声表面波使多孔芯吸物加热后的液态烟油雾化。流出的热空气对着波致雾化芯片3雾化区域内的多孔芯吸物。为了防止热空气吹向叉指换能器6,影响芯片工作,叉指换能器6与导油件之前设有挡风板11,挡风板11的底部靠近波致雾化芯片3但并不与表面波芯片接触,以免影响声表面波传播。吸嘴2的出气口与涡流管4的热端出口43位于挡风板11的同一侧,热气流携带着烟雾可被挡风板11挡住,直接沿着吸嘴2吸出。

27.实施例二

28.如图2所示,本实施例与实施例一的区别在于待雾化基质5为设置于波致雾化芯片3雾化区域内的液态烟油。电子烟还包括导油件,导油件为多孔芯吸物。多孔芯吸物内的烟油滴入至波致雾化芯片3的雾化区域内,涡流管热端出口流出的热气流吹向雾化区域内的液态烟油。叉指换能器6形成的声表面波使波致雾化芯片3的雾化区域内加热后的液态烟油雾化。叉指换能器6与储油盒12之间设有挡风板11,挡风板11的底部靠近波致雾化芯片3但并不与表面波芯片接触,以免影响声表面波传播。吸嘴2的出气口与涡流管4的热端出口43位于挡风板11的同一侧,热气流携带着烟雾可被挡风板11挡住,直接沿着吸嘴2吸出。

29.实施例三

30.如图3所示,本实施例与实施例一的区别在于待雾化基质5为固态烟膏。波致雾化芯片3设有凹槽,固态烟膏放置于凹槽内,防止固态烟膏液化后烟油的流动。涡流管4的热端出口43流出的热气流吹向固态烟膏。当为烟膏时,烟膏先被液化,再进行雾化,解决了烟油携带不便的问题。固态烟膏被加热液化,再经过叉指换能器6的声表面波雾化。叉指换能器6与固态烟膏之间设有挡风板11,挡风板11靠近波致雾化芯片3。吸嘴2的出气口与涡流管4的热端出口43位于挡风板11的同一侧。热气流携带着烟雾可被挡风板11挡住,直接沿着吸嘴2吸出。

31.以上对本实用新型的实施例进行了详细说明,对本领域的普通技术人员而言,依据本实用新型提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。