1.本实用新型涉及仓储物流设备技术领域,具体涉及一种金属物料托盘。

背景技术:

2.在仓储物流过程中,通常需要对成堆的物料进行搬运。现有技术中采用的物料托盘多为具有一定厚度的板体结构或框架结构,其厚度上具有物流过程为搬运设备(典型的为叉车的货叉)提供支撑的孔道。使用时,将物料放于转运装置上,用叉车插入转运装置上的孔道,从而将整个转运装置举起,完成物料的转运。

3.现有的物料托盘多为木材或塑料。在生产制造方面,木质的托盘多采用传统机械加工,存在价格成本高、笨重、对木材消耗量大不环保、使用寿命短等缺点;而塑料为注塑机成型,钢性差抗载能力弱易破损、需加大料量造成制作成本高,且不易回收利用,存在污染使用寿命短等问题;而现有的金属物料托盘存在自身重量大,相同重量的情况下,现有的金属物料托盘支撑强度和承载量较小,容易弯曲变形,且多采用传统工艺制备,非自动化生产,造成生产效率低等问题。

技术实现要素:

4.为解决上述问题,本实用新型通过提供一种金属物料托盘,利用新的材质及制备工艺实现了物料托盘的生产用料省、生产效率高、结构轻量化、材质可回收重复加工使用、大大节省企业的生产成本、提高工人工作效率等目的。

5.为实现上述目的,本实用新型提供的技术方案为:一种金属物料托盘,包括一体成型的底框和若干一体成型的面板组成,所述底框上端部四周向内折弯形成上水平支撑连接部,所述底框的下端部四周向内折弯,形成下水平支撑部;所述底框相对的两侧壁上设有对应且相同的叉车孔,所述叉车孔左右侧分别设有框架支撑结构,所述框架支撑结构分别与底框的侧壁,上水平支撑连接部和下水平支撑部垂直连接;所述底框通过上水平支撑连接部与面板固定连接。

6.进一步的,所述下水平支撑部的端部设有折弯

7.所述上水平支撑连接部内部水平方向设有板沿,所述的底框通过板沿与面板固定连接。

8.进一步的,所述板沿与底框上端部的距离,同面板厚度相同。

9.所述的叉车孔上设有上叉车孔加强板,所述的上叉车孔加强板的一端与叉车孔一体连接,另一端与底框的上水平支撑连接部水平连接。

10.进一步的,所述的底框由相对的两第一侧壁和相对的两第二侧壁组成,第一侧壁与第二侧壁上设有的叉车孔为o型叉车孔和/或c型叉车孔。

11.所述o型叉车孔上设置的框架支撑结构为第一框架支撑结构,所述的o型叉车孔上设有下叉车孔加强板,所述第一框架支撑结构的侧端与o型叉车孔侧边一体连接,所述下叉车孔加强板的一端与o型叉车孔一体连接,另一端与底框的下水平支撑部水平连接。

12.所述的c型叉车孔为c型叉车孔,所述框架支撑结构为第二框架支撑结构,所述的第二框架支撑结构的侧端与c型叉车孔侧边一体连接。

13.进一步的,所述o型叉车孔为第一o型叉车孔,所述上叉车孔加强板和所述下叉车孔加强板相同。

14.进一步的,所述o型叉车孔为第二o型叉车孔,所述上叉车孔加强板与所述下叉车孔加强板不同,所述下叉车孔加强板的宽度大于所述上叉车孔加强板的宽度。

15.进一步的,所述的第一框架支撑结构为鱼尾型支撑结构,所述鱼尾型支撑结构下端与折弯垂直连接。

16.所述的第一框架支撑结构为机尾型支撑结构,所述机尾型支撑结构下端位于折弯内侧,与底框的底部垂直连接。

17.所述的第二框架支撑结构为直尾型支撑结构,所述的直尾型支撑结构下端位于折弯内侧,与底框的底部垂直连接。

18.所述的上叉车孔加强板为第一加强板。

19.所述的下叉车孔加强板为第二加强板。

20.进一步的,所述的面板由两个相互平行的支撑框体、及凹槽组成,凹槽位于两个支撑框体中间,所述凹槽底部位置不高于叉车孔的顶端,所述支撑框体两外侧壁端部与凹槽底部水平。

21.所述支撑框体表面纵向上,在不减少支撑框体重量的情况下,设有加强通孔或不同形状的压痕。

22.进一步的,所述的加强通孔为带有卷边的人字型或v型通孔。

23.进一步的,支撑框体两外侧壁向内水平弯折,弯折部分与凹槽底部位于同一水平线。

24.所述的支撑框体两外侧壁上设置有补强筋。

25.进一步的,所述的补强筋可以为圆形、椭圆形、或长条型。

26.所述的凹槽底部设有均匀分布的圆孔。

27.所述支撑框体端部设有工艺孔。

28.所述底框的侧壁中部设置有可智能化的面板。

29.本实用新型与现有技术相比,具有以下有益效果:

30.(1)整体采用一种刚性材质,该种材质即能满足整体结构的抗载能力,又方便折弯冲裁,加工生产,且可重复回收,降低企业的生产成本、环保;

31.(2)可智能化生产加工、流程简单、降低人工成本,生产效率高;

32.(3)结构零部件少,利用折弯、凹槽、压痕等结构,提高底框强度,促使结构轻量化,且相应部件多为对称型,组装简便;

33.(4)面板表面设置有带有卷边的人字型或v型通孔,或其他不同形状的压痕,在不减少面板自身重量的情况下,起到加强面板的强度刚性及承载力;

34.(5)面板侧面的及底框上的均设有加强筋,起到分散压力,自身加强的作用;

35.(6)面板具有间隙及面板上的v型通孔,既可减轻托盘重量,又方便杂物的清洁;

36.(7)不同类型的叉孔能满足不同的托运需求,且叉孔部位充分利用自身材质,在不增加额外物料的情况下,设有自身折叠支撑加强结构,使物料托盘整体结构强化稳固,不易

变形;

37.(8)外部无论是接触叉车部位还是物料部位,表面均平滑无毛边,整体所有的孔边缘或物料托盘端部边沿向内折弯,不会造成与外界物品的刮擦,使用相对安全。

附图说明

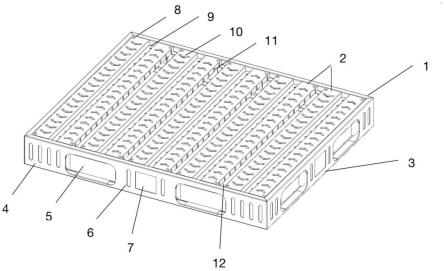

38.图1为本实用新型金属物料托盘类型一的立体结构示意图;

39.图2为本实用新型金属物料托盘类型一的侧面展平俯视图;

40.图3为本实用新型金属物料托盘类型一的仰视图;

41.图4为本实用新型面板的立体结构示意图;

42.图5为本实用新型面板的横截面示意图;

43.图6为本实用新型金属物料托盘类型一底框一侧壁的立体结构示意图;

44.图7为本实用新型金属物料托盘类型一底框一侧壁的俯视图;

45.图8为本实用新型金属物料托盘类型一底框一侧壁的仰视图;

46.图9为本实用新型第一0型叉车孔的立体结构示意图;

47.图10为本实用新型第一0型叉车孔平面展开图;

48.图11为本实用新型第一0型叉车孔的纵截面示意图;

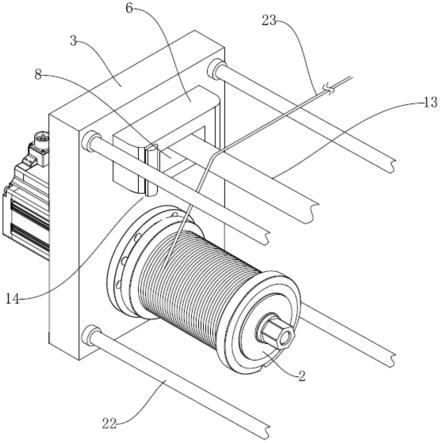

49.图12为本实用新型金属物料托盘类型二的立体结构示意图;

50.图13为本实用新型金属物料托盘类型二的侧面展平俯视图;

51.图14为本实用新型金属物料托盘类型二的仰视图;

52.图15为本实用新型金属物料托盘类型二底框相邻侧壁的立体结构示意图;

53.图16为本实用新型金属物料托盘类型二底框相邻侧壁的内侧正面示意图;

54.图17为本实用新型金属物料托盘类型二底框相邻侧壁俯视图;

55.图18为本实用新型金属物料托盘类型二底框相邻侧壁仰视图;

56.图19为本实用新型金属物料托盘第二o型叉车孔和c型叉车孔立体结构示意图;

57.图20为本实用新型金属物料托盘第二o型叉车孔平面展开图;

58.图21为本实用新型金属物料托盘c型叉车孔平面展开图;

59.图22为本实用新型第二o型叉车孔的纵截面示意图。

60.注:1、底框;2、面板;3、第一侧壁;4、第二侧壁;5、第一o型叉车孔; 6、加强筋;7、智能化的面板;8、工艺孔;9、凹槽;10、v型通孔;11、补强筋;12、间隙;13、板沿;14、第一加强板;15、鱼尾型支撑结构;16、c型叉车孔;17、机尾型支撑结构;18、支撑框体;19、圆孔;20、折弯;21、第二o 型叉车孔;22、直尾型支撑结构;23、第二加强板。

具体实施方式

61.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,但所描述的实施例仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出任何创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

62.如图1-3所示,本实用新型的金属物料托盘整体由刚性材质,优选的为带状金属板材连续冲裁制备而成,具体包括一体成型的底框1、若干一体成型的面板 2组成,其中面板2

间隔固定在底框1上,面板2的数量根据底框1的大小确定,相邻的面板2之间形成间隙12,优先的,各间隙12的宽度均等。所述的底框1 为一体成型的长方体或正方体,优选的,底框1为由第一侧壁3和第二侧壁4 两种侧边组成的长方体框架(如图2所示,第一侧壁3的长度小于第二侧壁4)。面板2与底框1焊接后,形成的金属物料托板的上表面平滑,不会与其接触的物料产生刮擦,有利于物料的稳定放置及取下。

63.所述面板2的支撑框体18的两端端部均设有工艺孔8,工艺孔8为通孔,支撑框体18每个端部的工艺孔8可以为一个或水平对称的2个。面板2的端部支撑在底框1上的板沿13上,并通过工艺孔8将面板2与板沿13固定连接,所述的固定连接方式可以人工焊接,机器焊接或通过螺钉固定。或者,所述的支撑框体18上还可设有支撑固定部,支撑固定部上设有工艺孔8,所述的支撑固定部长度与板沿13的宽度相同,两者结构相互配合,方便通过工艺孔8将面板2 焊接连接在板沿13上。工艺孔8的存在一方面能使焊接的电极深入接触板沿13,另一方面能够减轻支撑框体18的重量。

64.所述的底框1的侧壁上均匀设有若干对称分布的加强筋6,所述加强筋6为侧壁自身向内凹陷形成,可以为圆形、长方形或椭圆形等形状,可以达到底框1 侧壁自身加强的作用。进一步的,底框1的侧壁中部设有可智能化的面板7。物料托盘搬运安置,如物料需要存放时,可通过托盘上的智能化的面板7设置物料名称或编号或其他快速锁定相应物料存放位置的设置,待物料托盘被存于某个特定区域,待取用时,可根据物料名称或编号快速锁定物料位置,

65.如图4,所述的面板2由两个相互平行的支撑框体18、及凹槽9组成,两个支撑框体18及凹槽9一体成型。其中,凹槽9位于两个支撑框体18中间。所述的凹槽9的深度与叉车货叉口的上端厚度有关,即其底部位置不高于叉车孔的顶端,所述支撑框体18两外侧壁端部向内水平弯折,弯折部分与凹槽9底部位于同一水平线,便确保货叉托运物料托盘时,凹槽9的底部与货叉水平接触。凹槽 9的底部设有均匀分布的圆孔19,该圆通19孔沿光滑,能保证在不影响面板2 整体承载力的前提下,起到减轻面板2整体重量,及方便杂物或灰尘等清理的作用。

66.进一步的,支撑框体18内外两侧壁上均匀设有补强筋11,补强筋11为支撑框体18自身向内凹陷形成,可以为圆形、长椭圆形、长条形等形状,起到加强支撑框体18强度的作用。支撑框体18上表面纵向方向上均匀设有加强通孔,该加强通孔可以为圆形、椭圆形、长条形、或长方形等,优选的为v型通孔10, v型通孔10虽为通孔,但形成v型通孔10的物料并未脱离支撑框体18,而是向内折形成卷边,此结构可起到在不减少支撑框体18自身材质或重量的情况下,实现有效分散物料压力,增强物料托盘自身承载力的效果。每个面板2上的两个支撑框体18表面上设置的v型通孔10形状相同,但方向相反,此结构可以起到支撑框体18自身材质加强的同时,使面板2无论从那个方向安装,都可以防止安装方向出错,提高安装效率。

67.如图5所示,所述的每个支撑框体18由内外两侧壁组成,内侧壁的一边与凹槽9的深度边长相同,外侧边的下端部向内侧水平弯折,弯折部分与凹槽9 底部位于同一水平线,该结构能保证面板2的底部平滑,无尖锐端部,不会与其他物品,如与叉车或其他物品产生刮擦,同时水平部分的弯折结构与凹槽9的底部及叉车接触,能起到支撑及加强托盘承载力的作用。形成v型通孔10的物料未脱离支撑框体18,位于支撑框体18内部。补强筋11内部为

凸起的长椭圆形。

68.如图6-8所示,所述的底框1上部四周向内压边,压边后形成四个框架边,所述的板沿13与底框1上端部的距离,与面板2的厚度相同,面板2通过板沿 13与底框1固定连接,固定连接方式优选的为焊接,所述的底框1侧壁的下端部四周向内折弯,形成下水平支撑部,所述下水平支撑部的端部设有折弯20。下水平支撑部的水平部分用于支撑金属物料托盘,其折弯20即可以防止暴露在外,与其他物品产生刮擦,又可以起到加强金属物料托盘整体稳定性及承载力的作用。

69.如图3、14所示,所述的底框1的一侧侧壁俯视看,可以看到底框1的板沿 13与框架边一体连接,底框1底部平整,且结构面积较小,占用空间小,金属物料托盘的用材较少,制备成本低。

70.如图1-3、9-11所示,底框1的第一侧壁3和第二侧壁4上均设有相同的两个第一o型叉车孔5。所述的两个第一o型叉车孔5大小及距离根据叉车货叉设置。所述第一o型叉车孔5由如图10所示的冲裁折弯结构形成,所述的冲裁折弯结构为鱼尾型支撑结构15、和相同的上下第一加强板14。折弯后分别形成第一o型叉车孔5的两侧边及上下部位的加强支撑结构,共同起到稳固支撑物料托盘的作用,防止物料托盘因受力变形。进一步的,如图11所示,所述的第一o型叉车孔5上侧边的第一加强板14内折后与底框1上部板沿13重叠,起到加固第一o型叉车孔5上部的底框1的作用。所述的第一o型叉车孔5下侧边的第一加强板14位于底框1的下水平支撑部的水平结构上,加强第一o型叉车孔5下部的底框1的强度;如图11所示,所述的第一o型叉车孔5两相同的侧边为鱼尾型支撑结构15,所述的鱼尾型支撑结构15的侧端与第一o型叉车孔 5一体连接,上端与底框1的板沿13垂直固定连接,下端与下水平支撑部的折弯20垂直固定连接,起到通过自身结构稳固底框1的作用,使物料托盘整体不易变形,且提高物料托盘的整体承载力。

71.所述的第一侧壁3和第二侧壁4上设有的叉车孔形状也可以不同,如图 12-14所示。进一步的,所述的第一侧壁3上的叉车孔还可以为第二o型叉车孔 21,所述的第二侧壁4的叉车孔为c型叉车孔16。此时,如图15-18所示,所述的底框1的上水平支撑连接部的宽度小于下水平支撑部。且底框1相邻两侧壁间有v型结构,方便底框1四个侧壁组合成一体成型。

72.进一步的,如图19所示的第二o型叉车孔21由图20所示的冲裁折弯结构形成,所述的冲裁折弯结构为第二o型叉车孔21两侧相同的机尾型支撑结构17,以及不相同的第一加强板14和第二加强板23组成。所述的第二加强板23较第一加强板14宽,但长度较小。如图22所示,所述的第二o型叉车孔21上侧边的第一加强板14内折后与底框1上部板沿13重叠,起到加固底框1板沿13支撑强度的作用。所述的第二o型叉车孔21下侧边的第二加强板23位于底框1 的下水平支撑部的水平结构上,加强第二o型叉车孔21下部的底框1的强度;所述的第二o型叉车孔21两相同的侧边为机尾型支撑结构17,所述的机尾型支撑结构17的顶端与第二o型叉车孔21一体连接,上端与底框1的板沿13垂直固定连接,下端与下水平支撑部的水平部位垂直连接,且机尾型支撑结构17的低端位于折弯20内侧,起到通过自身结构稳固底框1框体的作用,使物料托盘整体不易变形,且提高物料托盘的整体承载力。

73.进一步但,如图21所示。c型叉车孔16由的冲裁折弯结构形成,所述的冲裁折弯结构为c型叉车孔16两侧相同的直尾型支撑结构22,以及上侧的第一加强板14组成,分别形成

c型叉车孔16的两侧边及上侧边的加强支撑结构,共同起到稳固支撑物料托盘的作用,防止物料托盘因受力变形。进一步的,所述的c 型叉车孔16上侧边的第一加强板14内折后与底框1上部板沿13重叠,起到加固c型叉车孔16上部的底框1的作用;所述的直尾型支撑结构22的顶端与c 型叉车孔16一体连接,上端与底框1的板沿13垂直固定连接,下端与下水平支撑部的水平部位垂直连接,且位于折弯20的内部,起到通过自身结构稳固底框 1框体的作用,使物料托盘整体不易变形,且提高物料托盘的整体承载力。

74.具体使用时,将物料堆放于物料托盘上,然后通过叉车的货叉插入第一o 型叉车孔5或c型叉车孔16,将物料托盘搬运安置,如物料需要存放,可通过托盘上的智能化的面板7设置物料名称或编号或其他快速锁定相应物料存放位置的设置,待物料托盘被存于某个特定区域,待取用时,可根据物料名称或编号快速锁定物料位置,

75.以上所述仅是本实用新型的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。