1.本实用新型涉及半导体技术领域,尤其涉及一种晶圆搬送装置及其监控系统。

背景技术:

2.晶圆由于需经过各种不同流程的制作工序且需配合工艺工作设备,通常需要在生产线上不同的工艺模块之间进行高效的传输和定位,通常采用设备前端装置(equipment front end module,简称efem)以使晶圆在不受污染的条件下被准确的传输。设备前端装置至少包括用于收纳晶圆的晶圆盒(front opening unified pod,简称foup)、用于承载晶圆盒的装载机构以及用于将晶圆从晶圆盒中传送到工艺工作设备内部的搬送装置。

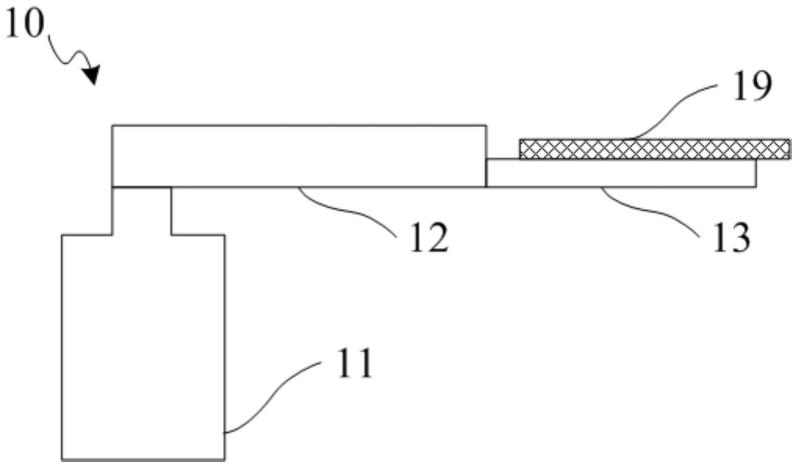

3.请参阅图1,其为现有晶圆搬送装置的结构示意图。如图1所示,现有晶圆搬送装置10主要包括:驱动机构11、传送机构12以及用于承载晶圆19的晶圆承载机构13。目前搬送装置可以实现监控驱动机构的驱动电流大小,以及人工定期检测传送机构的位置变化。

4.由于晶圆的制作工序多,需要多次进出晶圆盒,且对传送位置精度要求高,位置偏移可能造成良率损失甚至报废。但是,目前搬送装置无法实时监控运行状态,无法实现对工作时驱动机构的初期故障或装置其它故障的及时监控,而这些故障可能造成装置突发性宕机、产品良率损失甚至报废,导致整个设备运行效率低下和晶圆制作成本上升。

技术实现要素:

5.本实用新型的目的在于提供一种晶圆搬送装置及其监控系统,以解决现有搬送装置可能导致的设备运行效率低下和晶圆制作成本上升的技术问题,实现运行状况实时监控,在故障早期及时发现问题,提高设备运行效率和节约成。

6.为了实现上述目的,本实用新型提供了一种晶圆搬送装置,包括驱动机构、与所述驱动机构相连的传送机构以及与所述传送机构相连的晶圆承载机构;所述晶圆承载机构中设置有三轴加速度传感器,所述三轴加速度传感器用于检测晶圆传送过程中所述晶圆承载机构的实时加速度信号,并传送至外部控制平台,以使所述外部控制平台根据所述实时加速度信号与预先建立的基准加速度信号之间的变化获取所述晶圆搬送装置的实时运行状态变化。

7.为了实现上述目的,本实用新型还提供了一种晶圆搬送装置的监控系统,包括控制平台以及本实用新型所述的晶圆搬送装置;所述晶圆搬送装置的所述三轴加速度传感器用于检测晶圆传送过程中所述晶圆承载机构的实时加速度信号,并传送至所述控制平台;所述控制平台接收所述实时加速度信号,并与预先建立的基准加速度信号进行比较,以获取所述实时加速度信号与所述基准加速度信号之间的变化,进而获取所述晶圆搬送装置的实时运行状态变化。

8.本实用新型通过设置于晶圆承载机构中的三轴加速度传感器检测晶圆传送过程中晶圆承载机构的实时加速度信号,控制平台可以根据实时加速度信号与预先建立的基准加速度信号之间的变化获取晶圆搬送装置的实时运行状态变化,达到实时监控的目的;通

过实时监控和管理,可以在故障早期及时发现问题,从而可以有计划的提前介入,减少设备突发性宕机造成产品良率损失甚至报废,实现提高设备运行效率和节约晶圆制作成本。

附图说明

9.图1为现有晶圆搬送装置的结构示意图;

10.图2为本实用新型一实施例提供的晶圆搬送装置的结构示意图;

11.图3为图2中a部分的俯视剖视图;

12.图4为本实用新型另一实施例提供的晶圆搬送装置的结构示意图;

13.图5为图4中b部分的俯视剖视图;

14.图6为本实用新型一实施例提供的晶圆搬送装置的监控系统的架构图;

15.图7为本实用新型一实施例提供的实时监控结果示意图。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

17.请一并参阅图2~图3,其中,图2为本实用新型一实施例提供的晶圆搬送装置20的结构示意图,图3为图2中a部分的俯视剖视图。

18.如图2所示,本实施例所述的晶圆搬送装置20包括:驱动机构21、传送机构22以及晶圆承载机构23。具体地,所述传送机构22与所述驱动机构21相连,所述晶圆承载机构23与所述传送机构22相连。所述驱动机构21可以采用步进电机,以及,所述传送机构22采用皮带或齿轮;通过所述驱动机构21驱动所述传送机构22,进而带动所述晶圆承载机构23,以完成将晶圆29(图中以虚框示意)从晶圆盒中传送到工艺工作设备内部的取放操作。

19.在本实施例中,所述晶圆承载机构23中设置有三轴加速度传感器24,所述三轴加速度传感器24用于检测晶圆29传送过程中所述晶圆承载机构23的实时加速度信号,并传送至外部控制平台,以使所述外部控制平台根据所述实时加速度信号与预先建立的基准加速度信号之间的变化获取所述晶圆搬送装置20的实时运行状态变化。

20.具体地,三轴加速度传感器是基于加速度的基本原理,可以在预先不知道物体运动方向的场合下检测加速度信号。本实施例所采用的三轴加速度传感器具有体积小和重量轻的特点,可以测量空间加速度,能够全面准确反映物体的运动性质。

21.本实施例通过在晶圆承载机构中设置三轴加速度传感器,可以在晶圆传送过程中检测晶圆承载机构的实时加速度信号,以便与预先建立的基准加速度信号进行比较,从而可以根据比较结果实时获取所述晶圆搬送装置的实时运行状态变化,达到实时监控的目的。通过实时监控,可以在故障早期及时发现问题,从而可以有计划的提前介入,减少设备突发性宕机造成产品良率损失甚至报废,实现提高设备运行效率和节约晶圆制作成本。

22.在一些实施例中,所述三轴加速度传感器24可以通过无线传输将检测到的实时加速度信号传送至外部控制平台,或可以通过数据线将检测到的实时加速度信号传送至外部控制平台。本实施例可以基于装置工作环境选择相应的数据传输方式,例如,当工作环境允

许无线传输,且外部控制平台也便于装载无线接收组件时,本实施例可以采用无线传输方式(例如蓝牙、wifi、zigbee的任意其中之一)进行检测到的实时加速度信号的传输;当工作环境干扰信号较多,不利于外部控制平台对目标信号的无线接收,或无线接收后滤波获取目标信号的成本较高时,本实施例可以采用有线传输方式实现实时加速度信号的固定通道传输。

23.在一些实施例中,所述三轴加速度传感器24可以集成于所述晶圆承载机构23中;例如,在晶圆承载机构的制作工艺中,将三轴加速度传感器与晶圆承载机构的其它部分一同开模制备,使三轴加速度传感器固定集成于晶圆承载机构中。在一些实施例中,所述三轴加速度传感器24也可以可拆卸安装于所述晶圆承载机构23中;例如,通过本领域所熟知的可拆卸安装方式,将三轴加速度传感器与晶圆承载机构可拆卸固定连接,或在晶圆承载机构的制作工艺中,在晶圆承载机构中预留安装位,后续通过本领域所熟知的安装方式,将三轴加速度传感器可拆卸安装于所述预留安装位处。

24.在一些实施例中,所述晶圆承载机构23为设置于传送机构22末端的用于承载晶圆的承载板,所述三轴加速度传感器24设置于所述承载板的晶圆承载区域(基本为图示晶圆29所在区域)中背离晶圆承载面一侧的基本中心位置。也即,三轴加速度传感器24与晶圆29位于承载板的相对两侧且中心基本对应,这样的设置方式,既可以保持晶圆承载面的平整性,不会对承载的晶圆产生影响,又可以有效进行晶圆传送过程中晶圆承载机构的实时加速度信号检测。

25.接上述实施例,所述晶圆承载机构23(承载板)的晶圆承载区域中背离晶圆承载面的一侧的基本中心位置开设有凹槽231,所述三轴加速度传感器24容置于所述凹槽231内。通过开设凹槽容置三轴加速度传感器,并采用体积小、重量轻三轴加速度传感器,可以尽可能减轻本实施例提供的晶圆承载机构的重量,避免对晶圆传送造成影响;且采用凹槽容置三轴加速度传感器的方式,可以保持本实施例提供的晶圆承载机构的外观整洁。

26.在本实施例中,所述晶圆承载机构23(承载板)采用c型承载板,包括主体311和自所述主体311延伸出的两个分叉部312,如图3所示。所述三轴加速度传感器24设置于所述主体311的靠近所述分叉部312处。更具体地,所述主体311在晶圆承载区域的基本中心位置向外延伸出两个所述分叉部312;两个所述分叉部312呈弧形且相对设置,并于所述主体311一起形成c型结构,以便于在减轻自身重量的同时对晶圆进行有效承载。

27.接上述实施例,所述主体311与所述两个分叉部312连接处的背离晶圆承载面的一侧开设有凹槽231,所述三轴加速度传感器24容置于所述凹槽231内。所述三轴加速度传感器24可以集成于所述晶圆承载机构23中,也可以可拆卸安装于所述晶圆承载机构23中。所述三轴加速度传感器24可以通过无线传输方式或通过数据线方式传输检测到的实时加速度信号。

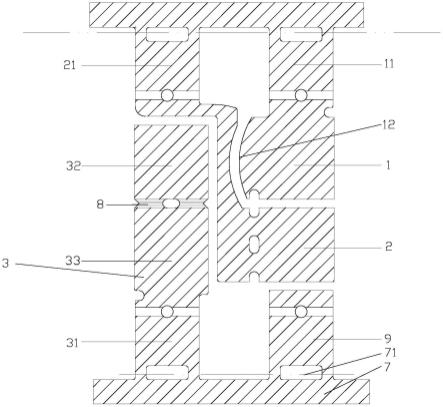

28.请一并参阅图4~图5,其中,图4为本实用新型另一实施例提供的晶圆搬送装置40的结构示意图,图5为图4中b部分的俯视剖视图。

29.如图4所示,与图2所示实施例的不同之处在于,在本实施例中,晶圆承载机构43中,自凹槽431(该凹槽431与图2所示凹槽231可以为同一结构)向所述传送机构42方向开设有连通所述凹槽431的通道432;三轴加速度传感器44通过容置于所述通道432内的数据线45,将检测到的实时加速度信号传送至外部控制平台。本实施例有线传输所使用的数据线

容置于通道内,可以有效保证走线安全以及避免干扰,同时可以保持本实施例提供的晶圆承载机构的外观整洁。所采用的数据线45走线可以进一步延伸至驱动机构41处,并基于与驱动机构41所采用的走线接口相同的接口方式(例如插口或usb接口)与外部控制平台相连。由于驱动机构41处本身就设置由外接走线,因此数据线45的增设对晶圆搬送装置的改动较小,且不会对晶圆传送造成影响。

30.如图5所示,与图3所示实施例的不同之处在于,在本实施例中,自凹槽431向所述传送机构42方向开设有连通所述凹槽431的通道432,三轴加速度传感器44通过容置于所述通道432内的数据线45,将检测到的实时加速度信号传送至外部控制平台。

31.基于同一发明构思,本实用新型还提供了一种针对上述晶圆搬送装置的监控系统。

32.请一并参阅图6~图7,其中,图6为本实用新型一实施例提供的晶圆搬送装置的监控系统的架构图,图7为本实用新型一实施例提供的实时监控结果示意图。

33.如图6所示,本实施例所述的晶圆搬送装置的监控系统60包括:晶圆搬送装置61以及控制平台62.本实施例中,所述晶圆搬送装置61采用图2所示晶圆搬送装置20,在其它实施例中,所述晶圆搬送装置61也可以采用图4所示晶圆搬送装置40。通过所述晶圆搬送装置61的驱动机构611驱动其传送机构612,进而带动其晶圆承载机构613,以完成将晶圆69从晶圆盒中传送到工艺工作设备内部的取放操作。具体地,所述晶圆搬送装置61的三轴加速度传感器614(该三轴加速度传感器614与图2所示三轴加速度传感器24和/或与图4所示三轴加速度传感器44可以为同一组件)用于检测晶圆69传送过程中所述晶圆承载机构613的实时加速度信号,并传送至所述控制平台62。所述控制平台62接收所述实时加速度信号,并与预先建立的基准加速度信号进行比较,以获取所述实时加速度信号与所述基准加速度信号之间的变化,进而获取所述晶圆搬送装置61的实时运行状态变化。

34.在一些实施例中,所述三轴加速度传感器614可以通过无线传输将检测到的实时加速度信号传送至外部控制平台,或可以通过数据线将检测到的实时加速度信号传送至外部控制平台。

35.在一些实施例中,所述控制平台62存储有基准加速度信号集,所述基准加速度信号集通过预先记录晶圆正常传送过程中晶圆承载机构在各点位的基准加速度信号所建立。当晶圆搬送装置实际工作时,某一点位检测到的实时加速度信号与该点位的基准加速度信号相比发生变化,则可以表征该晶圆搬送装置的运行状态发生变化,也即可以获取晶圆搬送装置的实时运行状态变化,达到实时监控的目的。也即,所述控制平台62可以根据实时数据对晶圆搬送装置61进行实时监控和管理。通过实时监控和管理,可以在故障早期及时发现问题,从而可以有计划的提前介入,减少设备突发性宕机造成产品良率损失甚至报废,实现提高设备运行效率和节约晶圆制作成本。

36.实用新型一实施例提供的实时监控结果示意图如图7所示,其示意了晶圆传送过程中,晶圆承载机构在x轴方向的实时加速度信号。其中,a1段示意晶圆承载机构抓取晶圆操作时,在x轴方向的实时加速度信号;a2段示意晶圆承载机构伸缩、旋转操作时,在x轴方向的实时加速度信号;a3段示意晶圆承载机构放置晶圆操作时,在x轴方向的实时加速度信号。通过将实时加速度信号导出,并与相应阶段的基准加速度信号比较,可观测到晶圆搬送装置的运行状态发生变化,达到实时监控的目的。

37.根据以上内容可以看出,本实施例提供的晶圆搬送装置及其监控系统,通过设置于晶圆承载机构中的三轴加速度传感器检测晶圆传送过程中晶圆承载机构的实时加速度信号,控制平台可以根据实时加速度信号与预先建立的基准加速度信号之间的变化获取晶圆搬送装置的实时运行状态变化,达到实时监控的目的;通过实时监控和管理,可以在故障早期及时发现问题,从而可以有计划的提前介入,减少设备突发性宕机造成产品良率损失甚至报废,实现提高设备运行效率和节约晶圆制作成本。

38.需要说明的是,上述各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同/相似的部分互相参见即可。本实用新型文件中涉及的术语“包括”和“具有”以及它们的变形,意图在于覆盖不排他的包含。术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序,除非上下文有明确指示,应该理解这样使用的数据在适当情况下可以互换。另外,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

39.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。