一种同时含

β

″

相和

θ

′

相的铝合金及其制备方法

技术领域

1.本发明涉及一种同时含β

″

相和θ

′

相的铝合金及其制备方法,属于铝及铝合金铸造技术领域。

背景技术:

2.zl114a合金是我国北京航空材料研究院自主研发的铸造al-si-mg合金(si含量:6.5~7.5wt%;mg含量:0.45~0.75wt%),具有良好的力学性能(根据航空标准,金属型铸造条件下,zl114a合金的抗拉强度需大于300mpa),被广泛应用于航空航天工业,尤其适合生产结构铸件,如战斗机用导弹挂架、发动机机匣和燃油壳体等。近年来航空航天装备轻量化和高可靠性制造的发展趋势对zl114a合金的强度提出了更高的要求,提高zl114a合金的强度不仅有利于现有铸件的生产与实用,也为该合金拓宽工业化使用范围甚至该合金的升级打下了基础。

3.β

″

相是纳米mg-si析出相,是zl114a合金中原本就存在的强化相。θ

′

相是纳米al-cu析出相,是zl114a合金中不存在的强化相。在zl114a合金中添加适量的cu,有可能就会出现β

″

相和θ

′

相两相协同强化的现象,从而大幅度提高zl114a合金的强度,cu含量太高对zl114a合金的工业化使用有很大的影响,cu含量太低不会出现β

″

相和θ

′

相两相协同强化的现象。董亮等研究了cu对铸造al-7si-0.3mg合金的影响,但其cu含量为1.5wt%,远超过mg含量,对合金的工业化使用有较大的影响(董亮.cr,mg,cu合金化对于al-7%si铸造铝合金结构和性能的影响[d].上海交通大学,2018.);ceschini等人研究了cu对铸造al-7si-0.4mg合金的影响,但其cu含量为1.5wt%,远超过mg含量,对合金的工业化使用有较大的影响(ceschini l,messieri s,morri a,et al.effect of cu addition on overagingbehaviour,room and high temperature tensile and fatigue properties of a357 alloy[j].transactions of nonferrous metals society of china,2020,30(11):2861-2878.);张洋等人研究了cu对铸造al-7.3si-0.6mg合金的影响,但其cu含量仅为0.2wt%,cu含量太低,不会出现β

″

相和θ

′

相两相协同强化的现象(张洋.sr加入量及微量cu元素对a357合金组织和性能的影响[d].哈尔滨工业大学,2010.);周楠等人研究了cu对铸造al-7si-0.6mg合金的影响,但其cu含量仅为0.11wt%,cu含量太低,不会出现β

″

相和θ

′

相两相协同强化的现象(周楠.凝固条件与cu元素对a357合金筒形件组织及力学性能影响.哈尔滨工业大学,2013.);王东成等人研究了cu元素对铸造al-7si-0.6mg合金的影响,最佳cu含量为0.5wt%,但添加cu后合金最大的抗拉强度仅有331mpa(王东成.zl114a合金组织与力学性能的综合优化.南昌航空大学,2010.);王爽等人研究了cu元素对铸造al-7si-0.3mg合金的影响,cu含量为0.5wt%,但添加cu后合金最大的抗拉强度仅有300mpa(王爽.柴油机用cu、cr改性a356铸铝合金时效工艺研究[d].山东大学,2018.)。总之,在目前有关cu元素对类似zl114a合金的铸造al-si-mg合金的影响的研究中,没有研究者利用β

″

相和θ

′

相两相协同强化的方法大幅提高合金的强度,在现有的研究中,添加cu后,al-si-mg合金的最大抗拉强度远小于350mpa。

技术实现要素:

[0004]

本发明提供了一种添加适量的cu后,利用β

″

相和θ

′

相两相协同强化的方法大幅提高zl114a合金的强度的方法,按照本方法处理后,zl114a合金的抗拉强度能达到380mpa以上。

[0005]

本发明一种同时含β

″

相和θ

′

相的铝合金,所述铝合金以质量百分比计,包括下述组分:

[0006]

si:6~8wt%,mg:0.4~0.8wt%,cu:0.33~0.6wt%,ti:0.1~0.2wt%,余量为al;所述铝合金同时含有β

″

相和θ

′

相。

[0007]

在本发明中β

″

相是纳米mg-si析出相。θ

′

相是纳米al-cu析出相。

[0008]

作为优选方案;本发明一种同时含β

″

相和θ

′

相的铝合金,所述铝合金以质量百分比计,包括下述组分:

[0009]

si:6.5~7.5wt%,mg:0.45~0.75wt%,cu:0.33~0.55wt%,ti:0.1~0.2wt%,余量为al。

[0010]

作为进一步的优选方案;本发明一种同时含β

″

相和θ

′

相的铝合金,所述铝合金以质量百分比计,包括下述组分:

[0011]

si:7.00wt%,mg:0.60wt%,cu:0.50wt%,ti:0.12wt%,余量为al。本发明一种同时含β

″

相和θ

′

相的铝合金的制备方法,包括下述步骤:

[0012]

步骤一熔铸

[0013]

按设计组分配取各原料;铸造;得到铸件;

[0014]

步骤二固溶淬火处理:

[0015]

对步骤一所得铸件进行固溶处理,固溶处理后进行水淬;得到固溶处理后的试样;固溶处理时控制温度为525~545℃(优选为535~545℃)、保温为12~16h,淬火时,淬火水温控制在45~80℃(优选为50~60℃);

[0016]

步骤三人工时效处理:

[0017]

对步骤二所得固溶淬火处理后的试样进行级时效处理,得到成品;时效温度为163~185℃(优选为175-185℃、进一步优选:时效温度为180-182℃)、保温时间为7~12h、优选为8-10h。

[0018]

作为优选方案,本发明一种同时含β

″

相和θ

′

相的铝合金的制备方法;步骤一中,铜单独配取,其余合金元素通过zl114a合金提供;按设计组分配取zl114a合金和铜,然后经熔炼、铸造得到铸件;所述铸件中铜的含量为0.33~0.55wt%。

[0019]

本发明一种同时含β

″

相和θ

′

相的铝合金的制备方法;当采用树脂砂型铸造时,产品的抗拉强度大于等于380mpa(远远高于现有产品的强度)。

[0020]

本发明一种同时含β

″

相和θ

′

相的铝合金的制备方法;当按照下述步骤操作时,产品的性能远远优于其他方案:

[0021]

(1)添加0.5wt%的cu,合金熔炼:按常规方法对zl114a合金进行熔炼,在其中加入0.5wt%的cu;树脂砂型铸造;得到铸件;步骤(1)中;添加zn后,各元素的含量分别为si:7.00wt%,mg:0.60wt%,cu:0.50wt%,ti:0.12wt%,余量为al;

[0022]

(2)固溶淬火处理:按常规方法对步骤(1)所得铸造件进行固溶处理,温度控制在540

±

5℃、保温13h、淬火水温控制在50~60℃;

[0023]

(3)时效处理:对步骤(2)所得合金进行时效处理,时效温度为180℃,时间为10h;

[0024]

经过上述处理,树脂砂型铸造条件下,zl114a合金铸件的抗拉强度为390mpa。

[0025]

本发明具有如下特点:

[0026]

(1)按照本方法处理后,zl114a合金中出现β

″

相和θ

′

相两相协同强化的现象。

[0027]

(2)根据航空标准,金属型铸造条件下,zl114a合金的抗拉强度需大于300mpa,按照本方法处理后,树脂砂型铸造条件下,zl114a合金的抗拉强度能达到380mpa以上。

附图说明

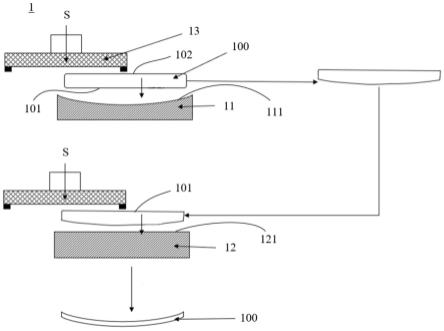

[0028]

图1为本发明的室温拉伸试样尺寸。

[0029]

图2为时效温度为180℃,时间为8h,cu含量分别为0、0.3wt%和0.5wt%的纳米析出相图。图中用方框标记的是β

″

相,用箭头标记的是θ

′

相。

[0030]

图3为时效温度为165℃,时间为1h,cu含量分别为0、0.3wt%和0.5wt%的纳米析出相图。图中用方框标记的是β

″

相。

具体实施方式

[0031]

实施例一:在zl114a合金中添加0.5wt%的cu,时效温度为180℃,时间为8h。

[0032]

(1)添加0.5wt%的cu,合金熔炼:按常规方法对zl114a合金进行熔炼,在其中加入0.5wt%的cu;树脂砂型铸造;得到铸件;步骤(1)中;添加zn后,各元素的含量分别为si:7.00wt%,mg:0.60wt%,cu:0.50wt%,ti:0.12wt%,余量为al。

[0033]

(2)固溶淬火处理:按常规方法对步骤(1)所得铸造件进行固溶处理,温度控制在540

±

5℃、保温13h、淬火水温控制在50~60℃。

[0034]

(3)时效处理:对步骤(2)所得合金进行时效处理,时效温度为180℃,时间为8h。

[0035]

经过上述处理,树脂砂型铸造条件下,zl114a合金铸件的抗拉强度为384mpa。

[0036]

实施例二

[0037]

其他条件和实施一一致,不同之处在于:对步骤(2)所得合金进行时效处理,时效温度为180℃,时间为10h。经过上述处理,树脂砂型铸造条件下,zl114a合金铸件的抗拉强度为390mpa。

[0038]

实施例三:在zl114a合金中添加0.5wt%的cu,时效温度为165℃,时间为8h。

[0039]

(1)添加0.5wt%的cu,合金熔炼:按常规方法对zl114a合金进行熔炼,在其中加入0.5wt%的cu;树脂砂型铸造;得到铸件;步骤(1)中;添加zn后,各元素的含量分别为si:7.00wt%,mg:0.60wt%,cu:0.50wt%,ti:0.12wt%,余量为al。

[0040]

(2)固溶淬火处理:按常规方法对步骤(1)所得铸造件进行固溶处理,温度控制在540

±

5℃、保温13h、淬火水温控制在50~60℃。

[0041]

(3)时效处理:对步骤(2)所得合金进行时效处理,时效温度为165℃,时间为8h。

[0042]

经过上述处理,树脂砂型铸造条件下,zl114a合金铸件的抗拉强度为362mpa。

[0043]

实施例四

[0044]

其他条件和实施三一致,不同之处在于:对步骤(2)所得合金进行时效处理,时效温度为165℃,时间为10h。经过上述处理,树脂砂型铸造条件下,zl114a合金铸件的抗拉强度为369mpa。

[0045]

实施例五

[0046]

其他条件和实施三一致,不同之处在于:对步骤(2)所得合金进行时效处理,时效温度为170℃,时间为8h。经过上述处理,树脂砂型铸造条件下,zl114a合金铸件的抗拉强度为365mpa。

[0047]

对比例1:

[0048]

其他条件和实施例1一致,不同之处在于:

[0049]

在zl114a合金中添加0.3wt%的cu,时效温度为165℃,时间为1h。

[0050]

树脂砂型铸造条件下,所得zl114a合金铸件的抗拉强度仅为295mpa。

[0051]

对比例2:

[0052]

其他条件和实施例1一致,不同之处在于:

[0053]

在zl114a合金中添加0.5wt%的cu,时效温度为165℃,时间为1h。

[0054]

树脂砂型铸造条件下,所得zl114a合金铸件的抗拉强度仅为305mpa。

[0055]

对比例3:

[0056]

其他条件和实施例1一致,不同之处在于:

[0057]

在zl114a合金中添加0.5wt%的cu,时效温度为150℃,时间为8h。树脂砂型铸造条件下,所得zl114a合金铸件的抗拉强度仅为330mpa。

[0058]

对比例4

[0059]

其他条件和实施例1一致,不同之处在于:固溶580℃13h,时效165℃8h,树脂砂型铸造条件下,所得zl114a合金铸件的抗拉强度260mpa。

[0060]

对比例5

[0061]

其他条件和实施例1一致,不同之处在于:

[0062]

在zl114a合金中添加0.5wt%的cu,时效温度为180℃,时间为22h。树脂砂型铸造条件下,所得zl114a合金铸件的抗拉强度仅为340mpa。

[0063]

对比例6

[0064]

其他条件和实施例1一致,不同之处在于:

[0065]

在zl114a合金中添加0.5wt%的cu,时效温度为200℃,时间为8h。

[0066]

树脂砂型铸造条件下,所得zl114a合金铸件的抗拉强度仅为350mpa。

[0067]

对比例7

[0068]

其他条件和实施例1一致,不同之处在于:

[0069]

在zl114a合金中添加0.3wt%的cu。

[0070]

树脂砂型铸造条件下,所得zl114a合金铸件的抗拉强度仅为360mpa。

[0071]

对比例8

[0072]

其他条件和实施例1一致,不同之处在于:

[0073]

在zl114a合金中不添加cu。

[0074]

树脂砂型铸造条件下,所得zl114a合金铸件的抗拉强度仅为325mpa。

[0075]

对比例9

[0076]

其他条件和实施例1一致,不同之处在于:

[0077]

在zl114a合金中不添加cu,时效温度为165℃,时间为1h。

[0078]

树脂砂型铸造条件下,所得zl114a合金铸件的抗拉强度仅为275mpa。

[0079]

在实验过程中还发现,淬火有很大影响的是转移时间,转移时间超过25s,产品的性能就会差很多。

[0080]

从上述实施例和对比例可以看出,时效温度和时效时间相同,但cu含量过低,zl114a合金的强度较低;cu含量相同,时效时间相同,但时效温度过低,zl114a合金的强度较低;cu含量相同,时效温度相同,但时效时间较短,zl114a合金的强度较低;另外,只有利用β

″

相和θ

′

相两相协同强化,zl114a合金的强度才能大幅度提高,达到380mpa以上。

[0081]

除了上述探索,在技术开发过程中还发现对zl114铝合金,不加铜的情况下(其他条件和实施例一一致);但:

[0082]

时效190℃,时间为50h,产品的抗拉强度仅为262mpa;

[0083]

时效190℃,时间为100h,产品的抗拉强度仅为233mpa;

[0084]

时效190℃,时间为150h,产品的抗拉强度仅为215mpa。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。