1.本发明涉及风机技术领域,尤其涉及一种电机内置于进风口的高效低噪的无蜗壳离心风机三元流叶轮。

背景技术:

2.随着科学技术的发展,轨道交通领域常用风机,尤其是地铁、高铁常用风机,提出了新的要求:结构更紧凑、更高效、更低噪、更低耗、重量更轻。为满足这些要求,出现了一种电机内置于进风口的无蜗壳离心风机,该结构风机轴向尺寸小,整体重量轻,结构紧凑,但效率低,噪音大。

技术实现要素:

3.本发明的目的是针对现有技术所存在的不足,提供一种结构简单、高效低噪的无蜗壳离心风机三元流叶轮。

4.为了达到以上目的,本发明采取以下技术方案:

5.一种高效低噪的无蜗壳离心风机三元流叶轮,所述叶轮包括前盘、三元流叶片和后盘,所述前盘的横截面包括位于前端的第一圆弧和与之相切的后端第一锥段连接为一体结构,所述后盘的横截面包括位于前端并与前盘端面平行的安装端面,向后端倾斜的第二锥段和第三锥段,以及位于第二锥段和第三锥段之间并与二者均相切的第二圆弧;叶轮的进口直径为d1,叶轮外径为d2,后盘第二锥段和第三锥段的相贯直径为d3,安装端面的直径为d4,h为叶轮轴向高度,h1为前盘轴向高度,h2为后盘轴向高度,α1为前盘第一锥段与前盘端面的夹角,α2为后盘第三锥段与安装端面的夹角;α3为后盘第二锥段与安装端面的夹角;d1:d2=0.69~0.74,d3:d2=0.58~0.62,d4:d2=0.27~0.45,h:d2=0.19~0.31,h1:h=0.28~0.4,h2:h=0~0.6,α1=8

°

~20

°

,α2=0

°

~8

°

,α3=0

°

~45

°

。

6.进一步地,d1a为叶片进口边与前盘相贯处直径,d1a:d2=0.7~0.75,d1b为叶片进口边与后盘相贯处直径,d1b:d2=0.46~0.57,d2a为叶片出口边与前盘相贯处直径,d2a:d2=0.94:1,d2b为叶片出口边与后盘相贯处直径,d2b:d2=0.8~1。

7.进一步地,a为前盘与叶片工作面的交线,b为后盘与叶片工作面的交线;β1a为叶片工作面在前盘处的进口角,β1a=6

°

~16

°

;β1b为叶片工作面在后盘处的进口角,β1b=10

°

~30

°

;β2a为叶片工作面在前盘处的出口角,β2a=25

°

~35

°

;β2b为叶片工作面在后盘处的出口角,β2b=27

°

~37

°

;a4为前盘和后盘处进口边的轴面交错角,a4=0

°

~25

°

;a5为前盘和后盘处出口边的轴面交错角,a5=0

°

~10

°

或者-10

°

~0

°

;叶轮出口宽度为b2,b2:h=0.57~0.74。

8.进一步地,所述无蜗壳离心风机包括方盘上固定连接进风口,电机内置于所述进风口内,通过支架安装在所述方盘上,所述叶轮通过轴套安装在电机轴伸端。

9.进一步地,所述支架包括连接板、电机安装板和方盘安装板,所述电机轴线在连接板所在的平面内,所述连接板与方盘垂直连接,支撑电机与叶轮,同时还有导流的作用,理

顺叶轮进口前端气流。

10.进一步地,所述叶轮设有叶片数为7~13。

11.本发明在不增加无蜗壳离心风机三元流叶轮的配件的基础上,通过对包括叶片进出口角、进出口宽度、进出口直径、叶片包角、叶片数等进行配合优化,使得叶轮效率更高,噪音更低。

12.有益效果:本发明通过对叶轮前盘、后盘和叶片的结构进行优化,对其与叶片之间的配合结构进行优化控制,使得叶轮整体流场更加顺畅,从而提高了效率,降低了噪音。

附图说明

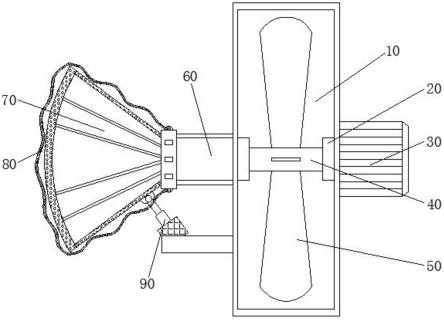

13.图1是本发明叶轮与风机配合结构示意图;

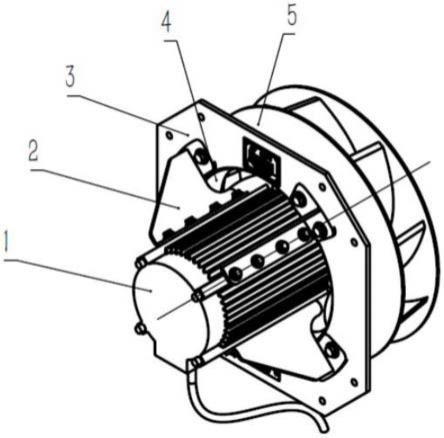

14.图2是支架的结构示意图;

15.图3是本发明叶轮的结构示意图;

16.图4是本发明叶轮的半剖轴截面结构示意图;

17.图5是图3中的保留后盘和一个叶片的结构示意图;

18.图6为本发明风压对比曲线示意图;

19.图7为本发明噪音对比曲线示意图;

20.图8为本发明效率对比曲线示意图;

21.图中,电机1,支架2,方盘3,进风口4,叶轮5,连接板6,电机安装板7,方盘安装板8,前盘9,叶片10,后盘11。

具体实施方式

22.下面结合具体实施例和附图对本发明作进一步说明。

23.实施例一

24.图1至图8出示了一种高效低噪的无蜗壳离心风机三元流叶轮,所述叶轮包括前盘9、三元流叶片10和后盘11,所述前盘9的横截面包括位于前端的第一圆弧和与之相切的后端第一锥段连接为一体结构,所述后盘11的横截面包括位于前端并与前盘端面平行的安装端面,向后端倾斜的第二锥段和第三锥段,以及位于第二锥段和第三锥段之间并与二者均相切的第二圆弧;所述无蜗壳离心风机包括方盘3上固定连接进风口4,电机1内置于所述进风口4内,通过支架2安装在所述方盘3上,所述叶轮5通过轴套安装在电机1轴伸端;所述支架2包括连接板6、电机安装板7和方盘安装板8,所述电机1轴线在连接板6所在的平面内,所述连接板6与方盘3垂直连接,支撑电机1与叶轮5,同时还有导流的作用,理顺叶轮5进口前端气流,其结构如图2所示;所述叶轮5设有叶片10数为7~13,本实施例中为9片。

25.叶轮5的进口直径为d1,叶轮5外径为d2,后盘11第二锥段和第三锥段的相贯直径为d3,安装端面的直径为d4,h为叶轮5轴向高度,h1为前盘9轴向高度,h2为后盘11轴向高度,α1为前盘9第一锥段与前盘9端面的夹角,α2为后盘11第三锥段与安装端面的夹角;α3为后盘11第二锥段与安装端面的夹角;

26.本实施例中,d1:d2=0.69,d3:d2=0.58,d4:d2=0.27,h:d2=0.19,h1:h=0.28,h2:h=0,α1=8

°

,α2=0

°

,α3=0

°

。

27.d1a为叶片10进口边与前盘相贯处直径,d1b为叶片10进口边与后盘11相贯处直

径,d2a为叶片10出口边与前盘9相贯处直径,d2b为叶片10出口边与后盘11相贯处直径;

28.本实施例中,d1a:d2=0.7,d1b:d2=0.46,d2a:d2=0.94,d2b:d2=0.8。

29.a为前盘9与叶片10工作面的交线,b为后盘11与叶片10工作面的交线;β1a为叶片10工作面在前盘9处的进口角,β1b为叶片10工作面在后盘11处的进口角,β2a为叶片10工作面在前盘9处的出口角,β2b为叶片10工作面在后盘11处的出口角,a4为前盘9和后盘11处进口边的轴面交错角,a5为前盘9和后盘11处出口边的轴面交错角,叶轮5出口宽度为b2。

30.本实施例中,β1a=6

°

,β1b=10

°

,β2a=25

°

,β2b=27

°

,a4=0

°

,a5=0

°

,b2:h=0.57。

31.当设计风量为2160m3/h,静压1000

±

10%,通过实验测得,

32.现有无蜗壳离心风机叶轮当风量为2080m3/h时,全压pf=1218pa,静压psf=1124pa,转速n=2899rpm,输出功率p=1.57kw,全压效率为44.6%,静压效率为41.2%,噪声la=83.5db;

33.本发明当风量为2147m3/h时,全压pf=1021pa,静压psf=970pa,转速n=2932rpm,输出功率p=1.17kw,全压效率为51.9%,静压效率为49.3%,噪声la=71db;可以看出,效率提升10%左右,噪音降低了10db以上。

34.如图6至图8所示,可以清楚地看出本发明在不增加无蜗壳离心风机三元流叶轮的配件的基础上,通过对包括叶片10进出口角、进出口宽度、进出口直径、叶片10包角、叶片10数等进行配合优化,使得叶轮5效率更高,噪音更低。

35.实施例二

36.本实施例中未提及部分如上述实施例所述。

37.本实施例中,d1:d2=0.74,d3:d2=0.62,d4:d2=0.45,h:d2=0.31,h1:h=0.4,h2:h=0.6,α1=20

°

,α2=8

°

,α3=45

°

。

38.本实施例中d1a:d2=0.75,d1b:d2=0.57,d2a:d2=1,d2b:d2=1。

39.本实施例中β1a=16

°

,β1b=30

°

,β2a=35

°

,β2b=37

°

,a4=25

°

,a5=10

°

,b2:h=0.74。

40.本实施例中,现有无蜗壳离心风机叶轮当风量为1297m3/h时,全pf=1394pa,静压psf=1358pa,转速n=2907rpm,输出功率p=1.41kw,全压效率为35.6%,静压效率为34.7%,噪声la=84.4db;

41.本发明当风量为1285m3/h时,全压pf=1421pa,静压psf=1403pa,转速n=2937rpm,输出功率p=1.06kw,全压效率为47.4%,静压效率为46.8%,噪声la=76.4db;可以看出,效率提升12%左右,噪音降低了8db。

42.实施例三

43.本实施例中未提及部分如上述实施例所述。

44.本实施例中,d1:d2=0.7,d3:d2=0.6,d4:d2=0.3,h:d2=0.3,h1:h=0.3,h2:h=0.4,α1=16

°

,α2=5

°

,α3=30

°

。

45.本实施例中d1a:d2=0.72,d1b:d2=0.5,d2a:d2=0.9,d2b:d2=0.9。

46.本实施例中β1a=10

°

,β1b=20

°

,β2a=30

°

,β2b=30

°

,a4=15

°

,a5=-10

°

,b2:h=0.65。

47.本实施例中,现有无蜗壳离心风机叶轮当风量为1643m3/h时,全pf=1333pa,静压psf=1274pa,转速n=2900rpm,输出功率p=1.5kw,全压效率为40.1%,静压效率为38.7%,噪声la=83.2db;

48.本发明当风量为1874m3/h时,全压pf=1191pa,静压psf=1152pa,转速n=2933rpm,

输出功率p=1.16kw,全压效率为53.4%,静压效率为51.6%,噪声la=70db;可以看出,效率提升13%以上,噪音降低了13db以上。

49.综上所述,本发明通过对叶轮5的前盘9、后盘11和叶片10的结构进行优化,对其与叶片10之间的配合结构进行优化控制,使得叶轮5整体流场更加顺畅,从而提高了效率,降低了噪音。

50.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。