1.本实用新型属于航空精密铸造技术领域,涉及一种试棒的制造模具。

背景技术:

2.熔模航空铸件要求高,需要每批检测拉伸试棒的性能,确保产品的符合性。试棒的形状和尺寸需要满足astme-8的要求,传统试棒通过增加余量,然后通过熔模精密铸造浇注成型后再进行精密加工到符合规范的要求。这导致生产效率和成本的降低。

技术实现要素:

3.本实用新型针对上述问题,提供一种直拉试棒的制造模具,该模具能够有效提高试棒的生产效率,并能够有效降低成本。

4.按照本实用新型的技术方案:一种直拉试棒的制造模具,其特征在于:包括相互配合使用的上模、下模,上模的底面设置试棒上模,并在试棒上模的长度方向两端分别设置活块上定位槽,上模还开设上模浇道,所述上模浇道内端延伸至试棒上模处;

5.下模的上表面设置试棒下模,并在试棒下模的长度方向两端分别设置活块下定位槽,下模还开设下模浇道,所述下模浇道的内端延伸至试棒下模处;

6.所述活块下定位槽、活块上定位槽构造为相互配合的矩形槽,每个所述活块下定位槽内分别对称设置两块相互对称的模具活块,同一个活块下定位槽内的两个模具活块的上部相互抵靠,两个模具活块的底面构造试棒的上成型螺纹槽,活块下定位槽内设置下成型螺纹槽,所述上成型螺纹槽与下成型螺纹槽相配合。

7.作为本实用新型的进一步改进,所述上模上的两个上模导向孔呈对角设置,下模上的两个下模导向孔呈对角设置。

8.作为本实用新型的进一步改进,所述上模设置上模导向孔,下模设置下模导向孔,上模与下模合模后,上模导向孔与下模导向孔相互对齐并通过导向柱连接。

9.作为本实用新型的进一步改进,所述上模浇道的进液端设置上模进液开口腔,下模浇道的进液端设置下模进液开口腔,上模进液开口腔与下模进液开口腔相互对齐配合,实现进液导流作用。

10.作为本实用新型的进一步改进,所述上模的长度方向两端分别设置上模把手槽。

11.作为本实用新型的进一步改进,所述活块上定位槽、活块下定位槽的顶角分别构造竖直延伸的弧形槽。

12.作为本实用新型的进一步改进,所述上模浇道与下模浇道两者均构造为弧形状的浇道,且上模浇道、下模浇道两者的内端分别构造为收口状。

13.作为本实用新型的进一步改进,所述上模、下模合模后,模具活块下部置于活块下定位槽中,模具活块上部置于活块上定位槽中。

14.本实用新型的技术效果在于:本实用新型产品结构合理巧妙,在使用中能够铸造出满足astm e-8的规范要求的试棒,生产过程中,能够提高生产效率,降低成本。

附图说明

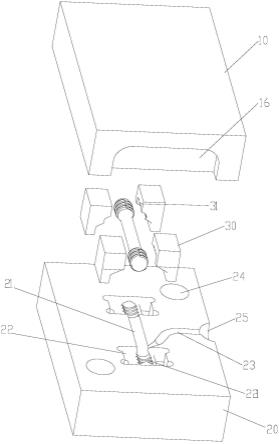

15.图1为本实用新型的爆炸示意图。

16.图2为下模的俯视图。

17.图3为图2的右视图。

18.图4为上模的仰视图。

19.图5为图4的左视图。

具体实施方式

20.下面结合附图对本实用新型的具体实施方式作进一步的说明。

21.图1~5中,包括上模10、试棒上模11、活块上定位槽12、上模浇道13、上模导向孔14、上模进液开口腔15、上模把手槽16、下模20、试棒下模21、活块下定位槽22、下成型螺纹槽221、下模浇道23、下模导向孔24、下模进液开口腔25、模具活块30、上成型螺纹槽31等。

22.如图1~5所示,本实用新型是一种直拉试棒的制造模具,包括相互配合使用的上模10、下模20,上模10的底面设置试棒上模11,并在试棒上模11的长度方向两端分别设置活块上定位槽12,上模10还开设上模浇道13,所述上模浇道13内端延伸至试棒上模11处。

23.下模20的上表面设置试棒下模21,并在试棒下模21的长度方向两端分别设置活块下定位槽22,下模20还开设下模浇道23,所述下模浇道23的内端延伸至试棒下模21处。

24.活块下定位槽22、活块上定位槽12构造为相互配合的矩形槽,每个所述活块下定位槽22内分别对称设置两块相互对称的模具活块30,同一个活块下定位槽22内的两个模具活块30的上部相互抵靠,两个模具活块30的底面构造试棒的上成型螺纹槽31,活块下定位槽22内设置下成型螺纹槽221,所述上成型螺纹槽31与下成型螺纹槽221相配合。

25.上模10上的两个上模导向孔14呈对角设置,下模20上的两个下模导向孔24呈对角设置。

26.上模10设置上模导向孔14,下模20设置下模导向孔24,上模10与下模20合模后,上模导向孔14与下模导向孔24相互对齐并通过导向柱连接。

27.上模浇道13的进液端设置上模进液开口腔15,下模浇道23的进液端设置下模进液开口腔25,上模进液开口腔15与下模进液开口腔25相互对齐配合,实现进液导流作用。

28.上模10的长度方向两端分别设置上模把手槽16,通过上模把手槽16能够方便对上模 10进行位置移动。

29.进一步地,为了确保能够方便快捷脱模,在活块上定位槽12、活块下定位槽22的顶角分别构造竖直延伸的弧形槽。

30.上模浇道13与下模浇道23两者均构造为弧形状的浇道,且上模浇道13、下模浇道23两者的内端分别构造为收口状。

31.上模10、下模20合模后,模具活块30下部置于活块下定位槽22中,模具活块30上部置于活块上定位槽12中。

32.如图1~5所示,本实用新型产品在使用时,首先将模具活块 30定位放置于下模20中,然后将上模10与下模20合模,再通过压机将上模10与下模20压紧固定,确保上模10与下模20结合面的在浇筑作业时不会漏液,需要注意的是为了确保上模10与下模20的可靠准确合模,上模导向孔14与下模导向孔24通过导向柱配合连接。

33.本实用新型产品在使用时,主要包括以下步骤:

34.(1)试棒的结构设计:按照astm e-8的尺寸要求,设计试棒的尺寸和公差,通过合理设计两头的夹持螺纹结构,实现试棒压蜡一次成型。

35.(2)试棒的模具设计:根据制造过程收缩,防止开模具收缩率,同时针对螺纹结构,合理设计模具活块30,保证试棒能够顺利脱模。

36.(3)模具成型的试棒和浇注系统连接在一起,形成一颗蜡树。

37.(4)型壳的制备:上述过程形成的蜡树按照零件的实际制壳层数进行制壳,达到足够的模壳强度以及和实际产品相当的模壳厚度。

38.(5)型壳的脱蜡:将型壳放入脱蜡釜,在温度170-200℃和0.8-1mpa的蒸汽下将蜡模脱去。

39.(6)型壳的预焙烧:将型壳放入焙烧炉中焙烧,将残余蜡和型壳水分除掉,从而增加模壳高温强度,焙烧温度范围900-1100℃,具体和对应零件温度一致。

40.(7)零件的浇注:将零件型壳预热至预热温度,保温后对合金进行精炼,精炼后将合金在和对应零件同炉浇注,最后切割打磨,获得试棒。

41.(8)上述试棒和产品共同热处理后,进行拉伸验证。

42.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制。凡是根据本实用新型实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本实用新型技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。