1.本发明涉及陶瓷岩板技术领域,更具体地说,是涉及一种曲面陶瓷岩板的一次烧成工艺。

背景技术:

2.陶瓷岩板起源于欧洲,岩板生产、加工工艺要求高,岩板是陶瓷岩板的简称,最早由意大利和西班牙传入中国,岩板作为一种新型的材料,适用于橱柜、家具、地面、墙面、建筑外立面等领域。绿色环保、耐磨耐高温、防渗透防滑、品质过硬等优势,岩板的物理性能远优于其外观性能。

3.从一块陶瓷岩板到成品家具,需要经过众多的加工工序,包括切割、开孔、粘接打磨等。早期的陶瓷岩板突出了大和薄,引导了全球性的陶瓷薄型化。减薄,为资源节约、绿色环保、节能减排指明了方向;随着陶瓷生产技术的突破性进步和大板的国内外市场开拓、应用创新、推广,陶瓷岩板的花色品种、规格尺寸、厚度不断丰富多样化,开拓了应用新领域,开辟了新的市场,促进了陶瓷岩板近几年全球爆发上线。

4.陶瓷岩板作为一种原料天然的新兴材料,具有诸多优点:例如具有节约资源、绿色环保、装饰性强、多领域应用、性能优越等特点。由于岩板的这些八大优势使其突破了瓷砖、石材的很多应用局限,特别在定制的家装应用方面可以广泛使用,近年来受到消费者的青睐。岩板的应用领域,已经远远超过了陶瓷、石材,突破了瓷砖、石材的很多应用局限,除了传统陶瓷砖所涉及的室内地墙面、卫浴空间的墙地面装饰市场,建筑外立面、橱柜台面、家具面板等领域都可以运用到。

5.依托岩板的大规格、薄厚度,设计界利用其韧性,尝试制作带有弯曲度的曲面造型,让空间更具线条感。

6.为满足设计界曲面造型需求,不断为打造美好空间提供最优质的材料,现有技术,能够实现6mm~9mm厚高弯曲度弧形板的极限可能,满足曲线美学设计需求。

7.岩板的曲直面设计,是对未来建筑空间设计材料美学的致敬之作,更着重强调产品本身几何面的物理特性和场所精神,与当代建筑及室内空间曲直面组合这一设计趋势并肩前行。曲面岩板可完成圆柱、穹顶、弧形转角等多种形式的组合,为弧形空间提供最佳的解决方案,保持室内空间材质的整体性和统一性,且造型、弯曲度可以根据设计要求定制:可做内弯,也可做外弯,且弧度最大也可达到120

°

,仅需3片就能形成一个圆包柱。曲面岩板的问世更加拓宽了岩板的应用空间,从地面、墙面、台面、桌面、橱柜、门、冰箱到圆形穹顶、回廊、弧形背景墙、圆包柱、别墅旋转楼梯等几乎所有家居空间,到切割加工茶台、摆件等造型物品,以及建筑外墙等户外领域中。

8.随着陶瓷岩板在现代建筑装饰领域的大量推广应用,各种弧度的曲面岩板需求越来越大,目前曲面岩板的生产工艺,还只是停留在二次加工成热弯曲岩板的工艺基础上。

9.如现有技术,将素烧的岩板平放在表面具有一定弯曲弧度的模具上进行二次加工,随炉内温度升高陶瓷达到软化温度点在重力影响下,软化变形下弯贴附于磨具表面,形

成与磨具弧度大小相近的曲面陶瓷板。

10.现有技术采用的是二次加工工艺,为了避免烧制前弧形模具与砖坯的线接触面积过小导致砖坯裂开,砖坯需先进行一次素烧,具备一定的强度之后再转移到所述弧形炉进行二次烧成,实现热弯成型,二次加工工艺工序复杂,缺少连续化和自动化生产模式,造成产品生产周期长、能耗浪费多、效率低、工艺可控性差、生产成本高等。

11.因此,现有技术有待改进。

技术实现要素:

12.现有技术中曲面岩板需要采用二次加工工艺,二次加工工艺工序复杂进而会造成产品无法连续化生产、生产周期长、能耗浪费多、效率低、工艺可控性差、生产成本高等问题。

13.本发明旨在至少一定程度上缓解或解决上述提及问题中至少一个。本发明提出了一种曲面陶瓷岩板的一次烧成工艺,其中,所述工艺包括以下步骤:

14.将移动平台组合在可升降式弧形模具的两侧,形成具有可分离式平面支撑平台的窑车;

15.将平面岩板坯放在可分离式平面支撑平台的指定位置,之后由窑车送入窑炉内进行升温烧制;

16.加热升温使平面岩板坯硬化,之后将移动平台与可升降式弧形模具分离,由可升降式弧形模具独立支撑平面岩板坯;

17.继续升温烧制直至平面岩板坯与可升降式弧形模具的曲面贴合,形成曲面陶瓷岩板。

18.在一种实施方式中,所述在窑车上将移动平台组合在可升降式弧形模具的两侧,形成可分离式平面支撑平台的步骤包括:

19.将弧形模具本体固定在窑车的升降平台上,形成可升降式弧形模具;

20.调整可升降式弧形模具的高度,使得可升降式弧形模具的弧顶与移动平台处于同一水平位置;

21.分别驱动左右两侧的移动平台移动至可升降式弧形模具的两侧,移动平台与可升降式弧形模具组合形成可分离式平面支撑平台。

22.在一种实施方式中,所述分别驱动左右两侧的移动平台移动至可升降式弧形模具的两侧,移动平台与可升降式弧形模具组合形成可分离式平面支撑平台的步骤中,移动平台与可升降式弧形模具之间设置有横向间隙,用于可升降式弧形模具向上升起。

23.在一种实施方式中,所述横向间隙的范围为5cm~10cm。

24.在一种实施方式中,所述将平面岩板坯放在可分离式平面支撑平台的指定位置,之后由窑车送入窑炉内进行升温烧制的步骤中,平面岩板坯的中轴线与可升降式弧形模具的弧顶重合。

25.在一种实施方式中,所述将平面岩板坯放在可分离式平面支撑平台的指定位置,之后由窑车送入窑炉内进行升温烧制的步骤之前还包括:

26.将平面岩板坯中各原料按配方比例投入球磨机中混匀得浆料,浆料过筛、陈腐、除铁后经喷雾造粒,得颗粒级配适合要求的粉料,将粉料入粉料仓陈腐使粉料水份均匀,再将

粉料压制成型,经烘干窑干燥,得具有一定强度的坯体;

27.坯体干燥后经高压喷釉柜施底釉,在坯体上形成底釉层;

28.在底釉层上喷墨打印所需装饰图案,形成喷墨装饰效果坯;

29.在喷墨装饰效果坯上用高压喷釉柜施透明全抛面釉,形成釉中带装饰的平面岩板坯。

30.在一种实施方式中,所述加热升温使平面岩板坯硬化,之后将移动平台与可升降式弧形模具分离,由可升降式弧形模具独立支撑平面岩板坯的步骤包括:

31.将窑炉加热至850℃~1000℃;

32.将平面岩板坯在850℃~1000℃的温度范围内持续烧制0.5~1h;

33.控制可升降式弧形模具向上升起,使得平面岩板坯与两侧的移动平台脱离,由可升降式弧形模具独立支撑平面岩板坯,并驱动移动平台背离可升降式弧形模具一侧移动,用于可升降式弧形模具为陶瓷砖提供形变空间。

34.在一种实施方式中,所述继续升温烧制直至平面岩板坯与可升降式弧形模具的曲面贴合,形成曲面陶瓷岩板的步骤包括:将窑炉升温至1165℃~1185℃。

35.在一种实施方式中,所述继续升温烧制直至平面岩板坯与可升降式弧形模具的曲面贴合,形成曲面陶瓷岩板的步骤还包括:在1165℃~1185℃的温度范围内持续烧制0.5~1h,使得平面岩板坯与可升降式弧形模具的曲面贴合,形成曲面陶瓷岩板。

36.在一种实施方式中,所述在窑车上将移动平台组合在可升降式弧形模具的两侧,形成可分离式平面支撑平台的步骤中,所述窑车包括:

37.窑车本体;

38.两个移动平台组成的移动支撑平台组件,所述移动平台包括平台支架、第一移动件以及多个滚辊件组成的滚辊平台,所述第一移动件设置于所述平台支架上,且平台支架通过所述第一移动件与所述窑车本体滑动连接,所述滚辊平台位于所述平台支架上;

39.可升降式弧形模具,所述可升降式弧形模具设置于所述窑车本体上,且位于两个所述两个移动平台之间,所述可升降式弧形模具通过升降移动而具有持平于所述滚辊平台的第一状态以及具有凸出于所述滚辊平台上的第二状态,且当第二状态时,所述移动平台背离所述可升降式弧形模具一侧移动,用于所述可升降式弧形模具为陶瓷砖提供形变空间。

40.本发明提供的一种曲面陶瓷岩板的一次烧成工艺的有益效果至少在于:

41.本发明提供了一种曲面陶瓷岩板的一次烧成工艺,包括将移动平台组合在可升降式弧形模具的两侧,形成具有可分离式平面支撑平台的窑车;将平面岩板坯放在可分离式平面支撑平台的指定位置,之后由窑车送入窑炉内进行升温烧制;加热升温使平面岩板坯硬化,之后将移动平台与可升降式弧形模具分离,由可升降式弧形模具独立支撑平面岩板坯;继续升温烧制直至平面岩板坯与可升降式弧形模具的曲面贴合,形成曲面陶瓷岩板。本发明通过加热升温使平面岩板坯硬化,之后将移动平台与可升降式弧形模具分离,由可升降式弧形模具独立支撑平面岩板坯进行烧制,能够实现曲面陶瓷岩板的一次烧成,能够实现连续化和自动化生产模式,能耗低、效率高,工艺可控性好,生产成本低。

附图说明

42.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

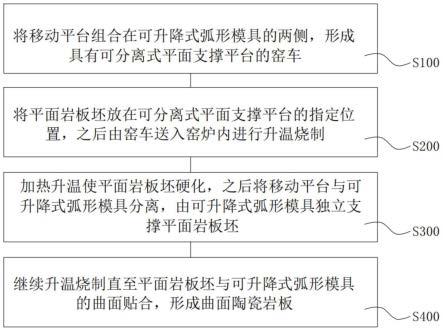

43.图1为本发明实施例提供的曲面陶瓷岩板的一次烧成工艺的流程示意图;

44.图2为本发明实施例提供的组装可分离式平面支撑平台的流程示意图;

45.图3为本发明实施例提供的制作平面岩板坯的流程示意图;

46.图4为本发明实施例提供的分离可分离式平面支撑平台的流程示意图;

47.图5为本发明实施例提供的平面岩板坯与可升降式弧形模具的曲面贴合的流程示意图;

48.图6为本发明实施例提供的曲面陶瓷岩板的一次烧成工艺的具体实施例的流程示意图。

49.图7为本发明实施例提供的曲面陶瓷岩板的一次烧成工艺的具体应用的流程示意图;

50.图8为本发明实施例提供的窑车的结构示意图;

51.图9为本发明实施例提供的移动平台的结构示意图;

52.图10为本发明实施例提供的窑车的使用状态示意图;

53.图11为图10中局部a的放大图。

54.图12为本发明实施例提供可升降式弧形模具独立支撑平面岩板坯的状态示意图;

55.图13为本发明实施例提供平面岩板坯与可升降式弧形模具贴合的状态示意图。

56.其中,图中各附图标记:

57.100、窑车本体;200、移动支撑平台组件;300、可升降式弧形模具;400、横向间隙;500、平面岩板坯;110、窑车车架;120、窑车驱动电机;130、窑车车轮;140、第一轨道;141、轨道锁止件;200a、移动平台;210、平台支架;220、第一移动件;230、滚辊平台;240、拉环;211、支架主体;212、悬挑支架;231、滚辊件;310、升降撑杆;320、弧形模具组件;321、模具平台;322、弧形模具本体;323、高度调节板。

具体实施方式

58.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

59.需要说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

60.现有技术曲面陶瓷岩板的生产采用的是二次加工工艺,为了避免烧制前弧形模具与砖坯的线接触面积过小导致砖坯开裂,砖坯需先进行一次素烧,具备一定的强度之后再转移到所述弧形炉进行二次烧成,实现热弯成型,二次加工工艺工序复杂,缺少连续化和自动化生产模式,造成产品生产周期长、能耗浪费多、效率低、工艺可控性差、生产成本高等。

61.为了解决上述问题,在本发明实施例中,本发明提供了一种曲面陶瓷岩板的一次烧成工艺,包括将移动平台组合在可升降式弧形模具的两侧,形成具有可分离式平面支撑平台的窑车;将平面岩板坯放在可分离式平面支撑平台的指定位置,之后由窑车送入窑炉内进行升温烧制;加热升温使平面岩板坯硬化,之后将移动平台与可升降式弧形模具分离,由可升降式弧形模具独立支撑平面岩板坯;继续升温烧制直至平面岩板坯与可升降式弧形模具的曲面贴合,形成曲面陶瓷岩板。

62.下面结合附图,详细说明本发明的各种非限制性实施方式。

63.请参阅图1,本实施例提供了一种曲面陶瓷岩板的一次烧成工艺,其中,所述工艺包括以下步骤:

64.s100、将移动平台组合在可升降式弧形模具的两侧,形成具有可分离式平面支撑平台的窑车。

65.在本实施例中,请参阅图8,将移动平台220a组合在可升降式弧形模具300的两侧,形成具有可分离式平面支撑平台的窑车,该可分离式平面支撑平台用于支撑平面岩板坯500,其中,所述窑车包括:窑车本体100、两个移动平台220a组成的移动支撑平台组件200以及可升降式弧形模具300。请参阅图9,移动平台200a包括:平台支架210、第一移动件220、拉环240以及多个滚辊件231组成的滚辊平台230,所述可升降式弧形模具300设置于所述窑车本体100上,且位于两个所述移动平台200a之间,所述可升降式弧形模具300通过升降移动而具有持平于所述滚辊平台230的第一状态以及具有凸出于所述滚辊平台230上的第二状态,且当第二状态时,所述移动平台200a背离所述可升降式弧形模具300一侧移动,用于所述可升降式弧形模具300为陶瓷砖提供形变空间。请参阅图10及图11,移动平台220a与可升降式弧形模具300之间设置有横向间隙400,用于可升降式弧形模具300向上升起,即横向间隙400用于为可升降式弧形模具300的升降提供足够的空间,优选的,所述横向间隙400的范围为5cm~10cm,使得可升降式弧形模具300既可以进行向上升起,又能与移动平台220a组成可分离式平面支撑平台,用于支撑平面岩板坯500。

66.请参阅图8,窑车本体100包括窑车车架110、窑车驱动电机120以及窑车车轮130。其中,窑车车架110的底部设置有窑车驱动电机120以及升降驱动电机,升降驱动电机固定在升降底座内,窑车驱动电机120固定在窑车车架110的底部,且窑车驱动电机120与窑车车轮130传动连接,窑车驱动电机120用于驱动窑车车轮130进行转动,用以实现窑车本体100的移动,驱动电机以及升降驱动电机均通过隔热处理。

67.请参阅图9,移动平台200a包括:平台支架210、第一移动件220、拉环240以及多个滚辊件231组成的滚辊平台230,第一移动件220设置于平台支架210上,且平台支架210通过第一移动件220与窑车本体100滑动连接,窑车本体100上设置有第一轨道140,具体为窑车本体100左右两侧分别设置有一组第一轨道140,第一轨道140用于与第一移动件220滑动连接,并且第一轨道140上设置有轨道锁止件141,轨道锁止件141用于防止移动平台200a滑出第一轨道140外。滚辊平台230位于平台支架210上,当第一状态时,可升降式弧形模具300与

滚辊平台230持平(即可升降式弧形模具300与滚辊平台230处于同一水平面),拉环240设置于平台支架210上,拉环240用于驱动平台支架210滑动,例如在窑炉上设置有操作孔,通过操作孔驱动移动平台200a上的拉环240,进而实现移动平台200a的移动,用以实现移动平台200a与可升降式弧形模具300的分离。第一移动件220可以采用具有凹槽的导轮,导轮与第一轨道140滑动连接,用以实现移动平台200a在窑车本体100上的定向滑动。

68.请参阅图9,平台支架210包括:支架主体211以及悬挑支架212,悬挑支架212与支架主体211固定连接并延伸至支架主体211的立面外,用于悬设于可升降式弧形模具300上。

69.请参阅图10,可升降式弧形模具300包括:升降底座、升降撑杆310以及弧形模具组件320,升降底座与窑车本体100固定相接,升降撑杆310设置于升降底座上,弧形模具组件320与升降撑杆310固定连接,弧形模具组件320通过升降撑杆310驱动而进行升降移动。其中,升降撑杆310包括升降驱动电机以及伸缩升降杆,升降驱动电机和伸缩升降杆传动连接,升降驱动电机用于驱动伸缩升降杆进行升降移动。

70.请参阅图10,弧形模具组件320包括:模具平台321、弧形模具本体322以及高度调节板323,模具平台321与升降撑杆310固定相接,弧形模具本体322固定于模具平台321上,高度调节板323位于模具平台321与弧形模具本体322之间,请结合图5,当更换不同高度的弧形模具本体322时,通过调节高度调节板323可以使得弧形模具本体322的顶点持平于两侧的移动平台200a,方便弧形模具本体322快速调节使用。其中,升降底座、升降撑杆310以及模具平台321组成窑车的升降平台。

71.在本实施例,平台支架210、模具平台321均可以采用轻质莫来石材质制作而成;滚辊件321、拉环240、导轮和第一轨道140、窑车车轮130采用硬度较高的氧化铝或者氧化锆材质制作而成;弧形模具本体322的弧形面则由导热性好的耐高温材料制作而成,如:硅铝板、硅钼板、碳化硅板等其中的一种或多种经加工组成。

72.具体的,请参阅图2,步骤s100包括以下步骤:

73.s110、将弧形模具本体固定在窑车的升降平台上,形成可升降式弧形模具。

74.s120、调整可升降式弧形模具的高度,使得可升降式弧形模具的弧顶与移动平台处于同一水平位置(使得可升降式弧形模具的弧顶与移动平台处于同一水平面)。

75.s130、分别驱动左右两侧的移动平台移动至可升降式弧形模具的两侧,移动平台与可升降式弧形模具组合形成可分离式平面支撑平台。

76.s200、将平面岩板坯放在可分离式平面支撑平台的指定位置,之后由窑车送入窑炉内进行升温烧制。

77.将平面岩板坯放在可分离式平面支撑平台的指定位置,其中指定位置指的是平面岩板坯的中轴线与可升降式弧形模具的弧顶重合,确保以后两侧的移动平台分离时,由可升降式弧形模具的弧顶独立支撑平面岩板坯,平面岩板坯能够保持平衡,不会偏移侧翻。

78.具体的,请参阅图3,步骤s200之前还包括以下步骤:

79.s210、将平面岩板坯中各原料按配方比例投入球磨机中混匀得浆料,浆料过筛、陈腐、除铁后经喷雾造粒,得颗粒级配适合要求的粉料,将粉料入粉料仓陈腐使粉料水份均匀,再将粉料压制成型,经烘干窑干燥,得具有一定强度的坯体;

80.s220、坯体干燥后经高压喷釉柜施底釉,在坯体上形成底釉层。

81.s230、在底釉层上喷墨打印所需装饰图案,形成喷墨装饰效果坯。

82.s240、在喷墨装饰效果坯上用高压喷釉柜施透明全抛面釉,形成釉中带装饰的平面岩板坯。

83.该用于生产曲面陶瓷岩板的平面岩板坯的配方,包括:高岭土20~40份、球土0~10份、硅灰石0~10份、黑滑石0~8、钾长石5~15份、钠长石10~30份、石英0~10份、坯体增强剂0.5份~3份、坯体解胶剂0.5份~1.5份。

84.具体的,平面岩板坯的化学成份按重量百分比为:sio2:65~71%、al2o3:15~25%、k2o:1~3%、na2o:1~3%、cao:0.1~1.0%、mgo:0.2~2.0%、zno:0~0.1%、bao:0~0.1%、tio2:0~1%、fe2o3:0.1~0.3%、zro2:1.0~3.0%、b2o3:0~0.1%。

85.其中,坯体增强剂包括木质素磺酸钠、羧甲基淀粉钠(cms)、聚乙烯醇(pva)、羧甲基纤维素钠(cmc)一种或者几种组合。

86.坯体解胶剂可包括三聚磷酸钠、六偏磷酸钠、腐殖酸钠、液体解胶剂,例如坯体解胶剂可以采用水玻璃。

87.该用于生产曲面陶瓷岩板的底釉的配方包括:钾长石50~70份、高岭土8~25份、石英2~7份、煅烧滑石5~10、氧化铝0~5份、硅酸锆0~20份、碳酸钙5~10、三聚磷酸钠0.3~0.5份、羧甲基纤维素钠cmc 0.1~0.2份。

88.具体的,该底釉的化学成份按重量百分比为:sio2:60~65%、al2o3:8~12%、k2o:5~7%、na2o:1~5%、cao:2~7%、mgo:2~5%、zno:0~0.5%、tio2:0~0.5%、fe2o3:0~0.5%、zro2:0~0.5%。

89.该用于生产曲面陶瓷岩板的透明全抛面釉的配方包括:熔块35~45份,高岭土5~10份,石英0~10份,钠长石5-30份,钾长石5-20份,白云石0-10份,方解石3-7份,碳酸钡0-8份,三聚磷酸钠0.3~0.4份,羧甲基纤维素钠(cmc)0.1~0.2份。

90.具体的,该透明全抛面釉的化学成份按重量百分比为:sio2:55~68%、al2o3:4~10%、na2o k2o:3~10%、cao:1~7%、mgo:0~5%、zno:1~5%、bao:3~10%、li2o:0-2%、b2o3:0~5%。

91.熔块的化学成份按重量百分比为:sio2:55~60%、al2o3:15~20%、k2o:3~1.5%、na2o:5~12%、cao:0.1~0.5%、mgo:1.0~2%、zno:0.1~0.5%、tio2:0~1%、fe2o3:0.1~0.3%、b2o3:3~7%、li2o:0~3%。

92.s300、加热升温使平面岩板坯硬化,之后将移动平台与可升降式弧形模具分离,由可升降式弧形模具独立支撑平面岩板坯。

93.具体的,请参阅图4,步骤s300包括以下步骤:

94.s310、将窑炉加热至850℃~1000℃。

95.s320、将平面岩板坯在850℃~1000℃的温度范围内持续烧制0.5~1h;

96.s330、控制可升降式弧形模具向上升起,使得平面岩板坯与两侧的移动平台脱离,由可升降式弧形模具独立支撑平面岩板坯,如图12中所示,并驱动移动平台背离可升降式弧形模具一侧移动,用于可升降式弧形模具为陶瓷砖提供形变空间。

97.在曲面陶瓷岩板生产的过程中,当窑炉升温至某一温度时,伴随升温的过程中,平面岩板坯逐渐硬化,当到达某一温度并持续烧制一段时间时,平面岩板坯可以由可升降式弧形模具单独支撑,例如,在本实施例中,平面岩板坯的硬化温度的范围为850℃~1000℃,此时,可以将平面岩板坯在850℃~1000℃的温度范围内持续烧制0.5~1h,使得平面岩板

坯硬化,之后控制可升降式弧形模具向上升起,使得平面岩板坯与两侧的移动平台脱离,由可升降式弧形模具独立支撑平面岩板坯,并驱动移动平台背离可升降式弧形模具一侧移动,用于可升降式弧形模具为陶瓷砖提供形变空间。

98.s400、继续升温烧制直至平面岩板坯与可升降式弧形模具的曲面贴合,形成曲面陶瓷岩板。

99.具体的,请参阅图5,步骤s400包括以下步骤:

100.s410、将窑炉升温至1165℃~1185℃。

101.s420、在1165℃~1185℃的温度范围内持续烧制0.5~1h,使得平面岩板坯与可升降式弧形模具的曲面贴合,形成曲面陶瓷岩板。

102.当窑炉中的温度到达1165℃~1185℃,可以使得平面岩板坯软化,持续烧制0.5~1小时,可以使得平面岩板坯与可升降式弧形模具的曲面完全贴合,如图13中所示,最终形成曲面陶瓷岩板。

103.请参阅图6,步骤s400之后还可以进行以下步骤:

104.s500、曲面陶瓷岩板进入窑炉冷却阶段。

105.s600、从可升降式弧形模具取下烧制好的曲面陶瓷岩板,并进行粗抛、精抛、打蜡、水刀切割以及釉面贴膜处理,之后将曲面陶瓷岩板进行包装,包装之后进行入库。

106.之后可以对曲面陶瓷岩板进行实验研究,检测一次烧成的曲面陶瓷岩板的弯曲度范围、曲面陶瓷岩板的抵抗高温形变的能力、在高温烧成可能产生辊棒纹缺陷,确保曲面陶瓷岩板达到相关质量指标。

107.本实施例中一次烧成温度在1165℃~1185℃,吸水率小于0.1%,烧成周期4h~12h,结合多元复合熔剂系统的曲面陶瓷岩板配方,从而达到相应产品在不同工艺条件下所需要的变形量和工艺技术要求,最终实现曲面陶瓷岩板成品加工性能符合要求。在后续冷加工过程中,能够满足后期桥切机或者水刀切割、开孔加工时不产生切割裂、掉角、崩底边等缺陷,本实施例突破了行业普遍存在的采用二次加工热弯板性能变化、釉裂、色变大等的技术瓶颈。

108.下面通过一具体实施例对本发明进行详细描述:

109.在一种实施例中,请参阅图7,本发明具体实施例中曲面陶瓷岩板的一次烧成工艺,包括以下步骤:

110.s11、坯体配料。

111.s12、湿法球磨。

112.s13、浆料均化、检测。

113.s14、浆料陈腐、过筛除铁。

114.s15、喷雾粗粒。指的是将泥浆料经喷雾塔高温加工成粉料。

115.s16、粉料陈腐、过筛除铁。

116.s17、压制成型。

117.s18、修整、清洁生坯。

118.s19、生坯干燥。

119.s20、高压施底釉。

120.s21、干燥。

121.s22、喷墨印花装饰。

122.s23、高压施透明全抛面釉。

123.s24、形成釉中带装饰的平面岩板坯。

124.s25、将平面岩板坯放在可分离式平面支撑平台的指定位置,之后由窑车送入窑炉内进行升温烧制。

125.s26、加热升温使平面岩板坯硬化,之后将移动平台与可升降式弧形模具分离,由可升降式弧形模具独立支撑平面岩板坯。

126.s27、继续升温烧制直至平面岩板坯与可升降式弧形模具的曲面贴合,形成曲面陶瓷岩板。

127.其中步骤s20之前需要进行制作底釉,具体包括以下步骤:

128.s31、底釉配料。

129.s32、湿法球磨。

130.s33、检测、过筛、除铁。

131.s34、底釉陈腐。

132.其中,步骤23之前需要进行制作透明全抛面釉,具体包括以下步骤:

133.s41、面釉配料。

134.s42、湿法球磨。

135.s43、检测、过筛、除铁。

136.s44、面釉陈腐。

137.其中,步骤25之前需要进行组装可分离式平面支撑平台,具体包括以下步骤:

138.s51、将移动平台组合在可升降式弧形模具的两侧,形成具有可分离式平面支撑平台的窑车。

139.本发明曲面陶瓷岩板的一次烧成工艺可应用于厚度为6-9mm的曲面陶瓷岩板的生产,其中,本发明提供的一种曲面陶瓷岩板的一次烧成工艺的有益效果至少在于:

140.本发明提供了一种曲面陶瓷岩板的一次烧成工艺,通过一次烧成生产的曲面陶瓷岩板能满足后期水刀切割时,不生产切割裂、崩角、缺边等缺陷,曲面陶瓷岩板韧性良好,热稳定性高,耐腐蚀性、放射性等性能均能符合行业相关标准。

141.本发明避免了间歇式加工方式中产品搬运带来的破损率提高和成本增加。

142.本发明取缔了间歇式生产曲面陶瓷岩板加工制造方式,实现了曲面陶瓷岩板的连续性循环生产,大大提升了产品的生产效率。

143.本发明通过连续生产,有利于实现曲面陶瓷岩板生产的自动化,优化了烧成工艺,降低了曲面陶瓷岩板的烧成成本。

144.综上所述,本发明提供了一种曲面陶瓷岩板的一次烧成工艺,包括将移动平台组合在可升降式弧形模具的两侧,形成具有可分离式平面支撑平台的窑车;将平面岩板坯放在可分离式平面支撑平台的指定位置,之后由窑车送入窑炉内进行升温烧制;加热升温使平面岩板坯硬化,之后将移动平台与可升降式弧形模具分离,由可升降式弧形模具独立支撑平面岩板坯;继续升温烧制直至平面岩板坯与可升降式弧形模具的曲面贴合,形成曲面陶瓷岩板。本发明通过加热升温使平面岩板坯硬化,之后将移动平台与可升降式弧形模具分离,由可升降式弧形模具独立支撑平面岩板坯进行烧制,能够实现曲面陶瓷岩板的一次

烧成,能够实现连续化和自动化生产模式,能耗低、效率高,工艺可控性好,生产成本低。

145.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。