1.本技术涉及一种赤泥陶瓷球载氧体及其制备方法与应用,属于化学链载氧体制备技术领域。

背景技术:

2.化学链燃烧(气化)作为一种新型燃烧技术,具备二氧化碳捕集、能量分级利用、低污染物产出等优良特性,具有巨大的应用潜力。载氧体作为其中传递晶格氧与热量的介质,是影响化学链燃烧(气化)效率和经济性的主要因素,因此开发具有机械强度高、反应活性好、材料廉价、制备工艺简单的载氧体是化学链燃烧技术实现批量化应用的重要一步。

3.赤泥是用铝土矿为原料生产氧化铝过程中所产生的固体废弃物,赤泥颗粒极细,且具有强碱性,主要成分是铁、铝氧化物以及氢氧化物。随着制铝行业产量逐年上升,赤泥的产量快速增加,目前我国每年大约产生1亿吨赤泥,其中山东产生的赤泥占比最大约为35%,大量堆积的赤泥既占用土地浪费资源,还存在污染环境和安全隐患的问题。由于近年来,环保要求逐年严苛,赤泥的资源化利用急需加强,目前赤泥固废的处置方法主要有:生产建材与陶瓷、回收高价值金属、做替代催化剂、废水处理、土壤修复等,但是这些技术多受限于能耗高以及二次污染物排放的可能,至今并未得到大规模的实践应用,据估计我国目前大约囤积有4.8~8.7亿吨尚未处理加工的赤泥。

4.专利202010908855.x公开了一种辅助燃烧载氧体组合物的制备方法,采用十二胺、正丁醇同铁、镍、铜的硝酸盐或者氯化盐制备三元类水滑石,连同改性赤泥作为活性组分,添加氧化铝、氯酸镁作为载体,所制备的载氧体显现出了良好的co转化率。但是已有许多研究表明,含有氧化铁和氧化铝的载氧体容易产生铝酸铁等物质造成载氧体活性下降,并且载氧体高温煅烧过程中硝酸盐和氯化盐会分解产生有毒污染性气体,不利于环境保护。专利 202010987910.9公开了一种化学链制氢的整体式载氧体的制备方法,将赤泥、炉渣与粘合剂、胶溶剂、助溶剂、扩孔剂和水混合均匀,经干燥焙烧后获得整体式载氧体,该载氧体制氢效果好,但主要应用于固定床反应器,不能应用在流化床反应器中。

5.因此,合理利用赤泥中丰富的铁、铝氧化物,研发制备性能优越、环境友好且利于流化的载氧体,既可以推动化学链燃烧(气化)技术的发展,也可以实现赤泥的资源化利用,具有重要的经济价值和环境效益。

技术实现要素:

6.为了解决上述问题,提供了一种赤泥陶瓷球载氧体及其制备方法与应用,该赤泥陶瓷球载氧体由赤泥、黏土和造孔剂组成,制备得到的载氧体颗粒圆润、粒径均匀且利于流态化,在还原性气氛下显现出高活性。

7.根据本技术的一个方面,提供了一种赤泥陶瓷球载氧体,按重量份数计,包括:赤泥60~70份,黏土10~30份,造孔剂1~2份。

8.可选地,所述赤泥的粒径小于75μm,所述黏土的粒径小于75μm,所述造孔剂为淀

粉。

9.可选地,所述载氧体的比表面积为1.4-1.8m2/g,所述载氧体的孔容为 0.02-0.04m3/g,所述载氧体的平均孔径为65-80nm。

10.优选的,所述载氧体的比表面积为1.4-1.7m2/g,所述载氧体的孔容为 0.03-0.04m3/g,所述载氧体的平均孔径为68-76nm。

11.根据本技术的又一个方面,提供了一种赤泥陶瓷球载氧体的制备方法,包括下述步骤:

12.(1)将赤泥依次进行粉碎、干燥和筛分处理,得到赤泥粉末,所述赤泥粉末的粒径小于75μm;

13.(2)将黏土依次进行粉碎和筛分处理,得到黏土粉末,所述黏土粉末的粒径小于75μm;

14.(3)将赤泥粉末、黏土粉末、造孔剂和水混合,得到混合物;

15.(4)将所述混合物进行成型处理,得到混合物球胚;

16.(5)将所述混合物球胚阴干,高温煅烧后得到所述赤泥陶瓷球载氧体。

17.可选地,所述赤泥的干燥温度为100~110℃,干燥时长为3~6h,干燥至恒重后进行粉碎。

18.所述赤泥为拜耳法所产生的赤泥。

19.可选地,所述混合步骤包括:将所述赤泥粉末、黏土粉末和造孔剂搅拌 3-6h,使其充分混合均匀,之后边搅拌边加入水至所述混合物的含水率为 10%-15%。

20.可选地,所述成型处理包括:将所述混合物放置于圆盘造粒机内进行造粒,喷入适量水,得到所述混合物球胚,所述混合物球胚的粒径为0.1-1mm。喷入适量水的目的则是为了便于成粒。

21.可选地,所述混合物球胚阴干包括:将所述混合物球胚放置在20-30℃下干燥24-48h。

22.可选地,所述高温煅烧包括:在室温下一次升温至300-400℃,保温2h-4h,之后二次升温至1000-1150℃,保温3h以上,最后自然降温至室温。

23.优选的,所述高温煅烧包括:在室温下一次升温至350℃,保温2h,之后二次升温至1100℃,保温4h,最后自然降温至室温。

24.可选地,所述一次升温的升温速率为5-10℃/min,二次升温的升温速率为 5-10℃/min。

25.优选的,所述一次升温的升温速率为5℃/min,二次升温的升温速率为5℃ /min。

26.根据本技术的又一个方面,提供了上述任一项赤泥陶瓷球载氧体或任一项制备方法制备得到的赤泥陶瓷球载氧体在化学链燃烧/气化系统中的应用。

27.将上述制备的赤泥陶瓷载氧体在流化床中进行了污泥化学链气化实验,该载氧体的多循环性能优越,尤其耐磨性,较复合铁铝载氧体具有明显的优势。

28.本技术的有益效果包括但不限于:

29.1.根据本技术的赤泥陶瓷球载氧体,该载氧体颗粒圆润、粒径均匀、利于流态化,在还原性气氛下显现出高活性。

30.2.根据本技术的赤泥陶瓷球载氧体,该载氧体强度高,耐磨性好,循环稳定程度

高,且制作工艺相对简单,可以实现载氧体的大批量工业化生产

31.3.根据本技术的赤泥陶瓷球载氧体,为赤泥资源化利用增添了新领域,对赤泥堆放产生的资源浪费问题提供了新的解决方案。

附图说明

32.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

33.图1是本发明提供的实施例1的步骤流程图。

34.图2是本发明提供的实施例2的步骤流程图。

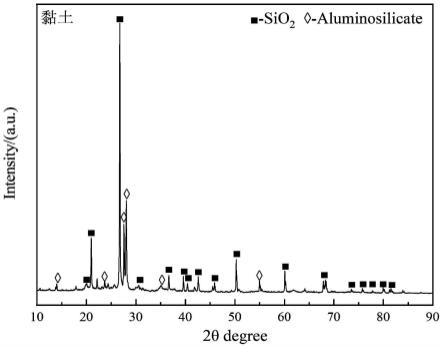

35.图3是本发明所用黏土原料的xrd图。

36.图4是本发明所用赤泥原料和实施例1,对比例1中赤泥陶瓷球载氧体的 xrd图。

37.图5是本发明实施例1、实施例2和对比例1中赤泥陶瓷球载氧体反应活性测试tga图。

38.图6是本发明实施例1,对比例2-4中赤泥陶瓷球载氧体氧化-还原循环稳定测试tga图。

具体实施方式

39.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

40.如无特别说明,本技术的实施例中的原料均通过商业途径购买,如无特殊说明,本发明所使用的试剂或原料均按照本领域常规方式使用或者按照产品说明书使用。此外,任何与所记载内容相似均等的方法材料皆可用于本发明方法中。

41.以下实施例中所采用的赤泥均取自山东鲁北企业集团总公司,经过xrf 测试后,主要化学成分及其含量如表1所示:

42.表1赤泥中主要化学成分

[0043][0044]

实施例1

[0045]

请参阅图1,本发明提供了一种上述赤泥陶瓷球载氧体的制备方法,包括如下步骤:

[0046]

(1)将含有大块颗粒的赤泥进行机械粉碎,然后在110℃下干燥3h,最后进行筛分处理,得到粒径小于75μm的赤泥粉末;

[0047]

(2)将含有大块颗粒的黏土进行机械粉碎,之后进行筛分处理,得到粒径小于75μm的黏土粉末;

[0048]

(3)利用悬臂式搅拌器,将500g的干燥赤泥粉末、100g的黏土粉末、5g 的淀粉粉末进行机械搅拌4h,使各组分充分混合,边搅拌边喷洒60.5g水,得到含水率为10%的混合物;

[0049]

(4)将混合物放入圆盘造粒机进行成型处理,喷入适量水,获得粒径为 0.1~1mm的混合物球胚;

[0050]

(5)将混合物球胚放置在23~25℃下背阴处36h,得到干燥的球胚,然后采用马弗炉设置两段升温程序,先从室温以5℃/min的升温速率升温至 350℃,并保温2h,后从350℃以5℃/min的升温速率升温至1100℃,并保温4h,得到赤泥陶瓷球载氧体。

[0051]

实施例2

[0052]

请参阅图2,本发明提供了一种上述赤泥陶瓷球载氧体的制备方法,包括如下步骤:

[0053]

(1)将含有大块颗粒的赤泥进行机械粉碎,然后在115℃下干燥3h,进行筛分处理,得到粒径小于75μm的赤泥粉末;

[0054]

(2)将含有大块颗粒的黏土进行机械粉碎,然后进行筛分处理,得到粒径小于75μm的黏土粉末;

[0055]

(3)利用悬臂式搅拌器,将500g的干燥赤泥粉末、150g的黏土粉末、 5g的淀粉粉末进行机械搅拌4h,使各组分充分混合,边搅拌边喷洒75g水,得到含水率为11.5%的混合物;

[0056]

(4)将混合物放入圆盘造粒机进行成型处理,喷入适量水,获得粒径为 0.1~1mm的混合物球胚;

[0057]

(5)将混合物球胚放置在23~28℃下背阴处48h,得到干燥的球胚,然后采用马弗炉设置两段升温程序,先从室温以5℃/min的升温速率升温至 350℃,并保温2h,后从350℃以5℃/min的升温速率升温至1100℃,并保温 4h,得到赤泥陶瓷球载氧体。

[0058]

对比例1

[0059]

将实施例1中黏土组分去除,利用悬臂式搅拌器,将500g的干燥赤泥粉末、5g的淀粉粉末进行机械搅拌4h,使各组分充分混合,边搅拌边喷洒50.5 g水,得到含水率为10%的混合物料。

[0060]

其余工序和实施条件与实施例1相同,制成不含黏土的赤泥小球载氧体。

[0061]

对比例2

[0062]

将实施例1中赤泥粉末和黏土粉末的筛分粒径从小于75μm变为100~ 150μm,将混合物料放入圆盘造粒机进行成型处理时,球胚粒径变为0.5~1.5 mm。

[0063]

其余工序和条件与实施例1相同。

[0064]

对比例3

[0065]

将实施例1中最终煅烧温度1100℃变更为900℃,其余工序和条件与实施例1相同。

[0066]

对比例4

[0067]

将对比例2中最终煅烧温度1100℃变更为900℃,其余工序和条件与对比例2相同。

[0068]

测试例1:物相检测

[0069]

取实施例1中所用黏土粉末进行xrd测试,物相检索结果如图3所示。取实施例1中所用干燥赤泥粉末,实施例1、对比例1中煅烧后的成品赤泥陶瓷球载氧体进行xrd测试,对比赤泥中化学成分的变化,物相检索结果如图 4所示。

[0070]

从图3的测试结果可以看出,所用黏土的主要成分是sio2和铝硅酸盐,可以充当惰性载体组分。结合xrf测试结果表1与图4可以看出,未经处理的干燥赤泥粉末中主要含有fe2o3、sio2、al2o3以及al(oh)3等物质。而对比例 1中不加黏土的赤泥小球载氧体中,不稳定的碱性氧化物分解消失,主要含有 fe2o3以及铝酸钙和铝硅酸盐,但铝酸钙和铝硅酸盐峰值较小,说明其相对含量较少,无法保证载氧体的整体强度。而实施例1中添加黏土的赤泥陶

瓷球载氧体,不稳定的碱性氧化物消失的同时,铝酸钙和铝硅酸盐的峰值明显,是耐火材料、陶瓷中的常见物质,从而说明赤泥陶瓷载氧体煅烧成功。黏土中大量 sio2的可以与赤泥中的al2o3、al(oh)3等物质生成铝硅酸盐,避免了fe2o3与 al2o3、al(oh)3生成铝酸铁等物质,可以保持载氧体的反应活性同时提高载氧体的机械强度。以铝硅酸盐为主要成分的沸石类分子筛在常常在多相反应中用作催化剂或催化剂载体,而在本发明中,赤泥陶瓷球载氧体因为加入的黏土中含有大量的sio2,煅烧后其峰值消失,故生成的铝硅酸盐才是真正稳定的载体形式,该铝硅酸盐主要起到保持反应活性和机械强度的作用,上述作用未被任何现有技术所公开。

[0071]

测试例2:反应活性检测

[0072]

为确定黏土的加入对载氧体反应活性的影响,取实施例1、实施例2和对比例1中的成品载氧体在热重分析仪中进行反应活性测试。测试采用流量 100ml/min、5vol%的h2还原性气体,温控程序设定为以10℃/min的升温速率,从40℃升温至900℃并保温25min。

[0073]

测试结果曲线如图5所示,失重曲线(mass)代表载氧体失去晶格氧的重量占比,可以反映出载氧体的供氧能力和反应活性。从图5中可以看出,对比例 1载氧体最终失重-8.725%,实施例1载氧体最终失重-6.883%,实施例2载氧体最终失重-5.872%。这是由于黏土加入量升高,使得赤泥陶瓷球载氧体主要的活性组分fe2o3占比减少,减少了可传递晶格氧的总量,使得总失重逐渐减小。

[0074]

图5的失重曲线表明3种赤泥的陶瓷球都表现出了较高的反应活性,但实施例1和实施例2的掺入黏土的赤泥陶瓷球载氧体均在大约500~510℃开始失重,而对比例1的不掺入黏土的赤泥陶瓷球载氧体大约在593℃开始失重。在升温过程中,实施例1、实施例2和对比例1的最快失重速率均在-0.36%/min 附近。

[0075]

以上结果表明可以通过调控黏土占比实现调控赤泥陶瓷球载氧体的总氧传递量,载氧体制备灵活度高。此外,黏土的加入可以降低赤泥陶瓷球载氧体的活化温度,但不影响到赤泥陶瓷球载氧体的反应速率,从而提高了载氧体的反应活性。

[0076]

测试例3:循环稳定性检测

[0077]

取实施例1,对比例2、对比例3和对比例4的载氧体,在热重分析仪中 对赤泥陶瓷球载氧体进行氧化-还原循环测试,测试不同原料粒径、不同煅烧 温度下赤泥陶瓷球载氧体反应活性和循环稳定性。在反应活性测试温控程序的 基础上,重复添加循环反应设置为:ⅰ.保持900℃,通入100ml/min的空气10min;ⅱ.保持900℃,通入100ml/min的n

2 10min;ⅲ.保持900℃,通入 100ml/min、5vol%的h

2 25min,通入空气目的在于使载氧体再度氧化获得晶 格氧,n2用于气氛切换的吹扫,使得赤泥陶瓷球载氧体完成3次氧化-还原循 环反应,以测试其反应的稳定性,反应结果如图6所示。

[0078]

图6中失重曲线(mass)可以看出,相同煅烧温度下,不同原料粒径的失重曲线几乎重合,表明原料粒径对赤泥陶次球载氧体的活性以及稳定性影响较小。而900℃煅烧的赤泥陶球载氧体(对比例3和对比例4)相比1100℃煅烧的赤泥陶球载氧体(实施例1和对比例2),初始阶段活性温度较低,总失重更多,但随着恒温循环过程进行,其失重曲线轨迹逐渐靠近1100℃煅烧的赤泥陶瓷球载氧体,而后者几乎不变,表明900℃煅烧的赤泥陶球载氧体循环稳定性较差。

[0079]

结合微商热重分析结果表明:载氧体的氧化过程相比还原过程要迅速, 900℃下

氧化过程增重速率最大可达7.86%/min,且在很短时间内便可以增重至接近初始状态,还原过程失重速率最大可达-1.93%/min,大约需要25min才会反应完毕。

[0080]

以上结果表明该赤泥陶瓷球载氧体循环反应活性稳定性好,还原过程慢于氧化过程。载氧体热重测试反应特性结果汇总如下表:

[0081]

表2载氧体热重测试反应特性结果

[0082][0083]

测试例4:比表面积检测

[0084]

对实施例1、实施例2、对比例1、对比例2、对比例3和对比例4的赤泥陶瓷球载氧体进行比表面积测试,结果如表3所示:

[0085]

表3赤泥陶瓷球比表面积测试结果

[0086] bet比表面积(m2/g)孔容(cm3/g)平均孔径大小(nm)实施例11.44930.00318475.1600实施例21.64450.00322468.5244对比例11.29710.00406025.6854对比例21.12240.00295578.2265对比例35.00690.00122736.4807对比例44.27990.00115940.5568

[0087]

通过实施例1、实施例2和对比例1的对比可以发现,黏土的加入可以提高赤泥陶瓷球载氧体的平均孔容大小,主要是因为黏土含有的sio2和铝硅酸盐可以作为良好的惰性载体,在高温煅烧过程中可以防止载氧体内部微孔结构被融化破坏。通过实施例1、对比例2、对比例3和对比例4的对比可以发现,相同煅烧温度但原料粒径不同时,较大颗粒的原料使得平均孔径有微弱扩大。通过实施例1、对比例2、对比例3和对比例4的对比可以发现,相同原料粒径,不同煅烧温度时,高温煅烧的赤泥陶瓷球载氧体平均孔容更大,bet比表面积较小,这表明1100℃煅烧的载氧体形成的微孔孔径更大,更有利于气体在内部的扩散,同时载氧体内部孔隙较少,因而整体具有更好的机械强度。在实际研磨测试中也体现出,1100℃煅烧的赤泥陶瓷球载氧体相比900℃煅烧的赤泥陶瓷球载氧体更难以破碎。

[0088]

综合分析以上结果表明,黏土的加入有助于降低赤泥陶瓷球载氧体的反应活性,同时防止载氧体内部微孔结构在高温煅烧中被融化破坏;1100℃是较好的煅烧温度,可以为载氧体提供稳定的循环反应特性和良好的机械强度;煅烧温度相同的情况下,较大粒径的原料对赤泥陶瓷球载氧体性能提升较小,综合考虑应采用细颗粒的原料即可。

[0089]

以上所述,仅为本技术的实施例而已,本技术的保护范围并不受这些具体实施例的限制,而是由本技术的权利要求书来确定。对于本领域技术人员来说,本技术可以有各种

更改和变化。凡在本技术的技术思想和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。