1.本发明涉及钒化工以及高纯五氧化二钒制备技术领域,具体涉及一种钠化钒液还原水解制备高纯五氧化二钒的方法。

背景技术:

2.目前,以钠化钒液为原料制备高纯五氧化二钒的方法主要有萃取法、离子交换法、氯化法、化学除杂法、重溶法等。

3.萃取法工艺路线相近,主要是利用物质在不同有机溶剂中溶解度的差异,将钒溶液中的钒或杂质选择性的萃取到有机相,从而使钒和杂质得到分离,因此萃取法可分为萃取钒和萃取杂质两种方式。萃取钒是使用有机萃取剂将溶液中的钒萃取到有机相,再使用反萃取剂将钒反萃取到水相,该方法需要对含钒浸出液进行反复多级萃取,才能使钒溶液得到净化,大致工艺为含钒溶液“萃取-反萃-沉钒”或“酸化-还原-萃取-反萃”制备得到五氧化二钒及其他钒产品。萃取杂质的方法是使用萃取剂将溶液中的杂质萃取到有机相,钒留在溶液中,如专利申请cn201310377023.x中公开了一种用胺类萃取杂多酸杂质制备高纯五氧化二钒的方法。萃取法中使用的萃取剂主要有磷酸二异辛基酯(p204)、中性磷脂中的磷酸三丁脂和碱性萃取剂中的伯、仲、叔胺和季胺等,萃取法虽然具有选择性好,钒的损失小,所得产品纯度高,质量稳定,无需添加任何除杂剂,不会引入新杂质,萃取剂可循环使用等优点。但萃取净化过程需经过多级萃取与反萃等工序,使生产工艺复杂化,生产周期延长,同时萃取剂昂贵易失效、有机相溶剂易燃有毒、环境污染严重、萃取条件苛刻等,主要用于石煤(如专利申请cn 106282538 a)、低钒钢渣、废催化剂等钒的回收。

4.离子交换法是利用离子交换树脂与含钒溶液接触,使钒酸根离子与离子交换树脂上的活性官能团发生离子交换反应。吸附饱和后用解析剂将树脂上的钒解吸附出来,离子交换树脂大多为强碱性季胺型阴离子交换树脂。离子交换法由于具有很好的吸附效果和选择性,可有效地除去阳离子杂质。离子交换法存在操作烦琐,树脂解吸附与再生时产生大量废水,生产周期长并且生产能力小等弊端。同时,在离子交换过程中也会有少量杂质离子与活性官能团发生置换,因此不能达到完全净化的目的。专利申请cn106430307a公开了一种高纯五氧化二钒的制备方法,将水解沉钒与离子交换除杂相结合,利用水解沉钒在酸性条件下去除部分杂质,再利用阳离子交换树脂去除微量的二价或二价以上金属阳离子杂质,该方法将水解沉钒和离子交换结合,不仅工艺复杂,流程长,同时也兼顾了两种方法的缺点,钒的收率和成本非常高,工业化实施困难。

5.氯化法制备高纯五氧化二钒是将钒渣、钒的中间产品、钒系催化剂等与氯化剂发生氯化反应,生成中间产物粗三氯氧钒(vocl3)。基于三氯氧钒与铁、硅、镁、锰、钙、铝、钠等杂质的氯化物沸点差异,通过精馏可以得到高纯三氯氧钒,高纯三氯氧钒经水解或铵盐沉淀,再锻烧得到高纯五氧化二钒。或者三氯氧钒经除尘-淋洗-沉降-精馏后在富氧空气和催化剂的作用下得到高纯五氧化二钒粉体。采用氯化法制备高纯五氧化二钒从净化除杂原理上具备较大的优势,比如杂质分离彻底、无含氨氮废水、产物纯度高、钒损失率小等。但氯化

法对设备、人身安全、操作环境提出了更高的要求,相关研究大部分仍处于实验室研发阶段,距离工业化应用尚有较长历程。诸如专利申请cn109835949a、cn109835950a、cn110683580a、cn108622936a、cn106676289a、cn107555478a、cn105984897a、cn110683579a、cn105984896a、cn105984900a等。

6.化学除杂法的原理是向钒溶液中加入化学除杂剂,在一定反应条件下,使加入的除杂剂与杂质发生化学反应并生成沉淀,过滤后使钒与杂质得到分离。不同性质钒溶液中杂质各有不同,钠化钒液中主要存在的杂质有si、p、fe、ca、cr等元素,其中,fe

3

和ca

2

以阳离子形式存在,sio

32-、po

43-、cro

42-以阴离子形式存在等。去除阴离子杂质的化学除杂剂主要有钙盐、镁盐、铝盐、铁盐等,去除阳离子杂质的化学除杂剂主要有硫化物、草酸盐以及其它絮凝剂、螯合剂等。化学除杂法,操作简单,对设备要求低,适用于工业化大规模生产。但化学除杂的除杂能力有限,做不到深度除杂,易带入新的杂质,并且不同钒源所含杂质的种类和含量均不相同,采用化学除杂时不易控制除杂剂的加入量,导致除杂不彻底,最终产品质量不稳定。此外,个别除杂剂的加入会与钒反应,造成钒的损失。如专利申请cn103787414b、cn106044853a、cn109336177b、cn108975402b所述。

7.目前,工业上应用最广的高纯钒制备方法为重溶法,又叫多级沉淀法,其基本原理是根据钒离子在不同ph环境中具有不同的沉淀特性,利用这种沉淀特性,钒原料经过多次沉淀-溶解-再沉淀,就能达到分离杂质的目的,现阶段沉钒方法及沉淀产物主要有:

①

水解沉钒-红饼、

②

酸性铵盐沉钒-apv、

③

弱酸性铵盐沉钒-sav、

④

弱碱性沉钒-amv。因此,重溶法工艺大致可以概括为“初始钒液

→

apv/sav/amv/红饼

→

碱溶化学除杂

→

amv

→

五氧化二钒”。例如,文章“侯海军.高纯偏钒酸铵的制备技术研究[j].钢铁钒钛,2013”中采用的工艺路线为:钒溶液

→

apv

→

返溶化学除杂

→

amv,该工艺中采用了硫酸铝进行化学除杂,最终制备的偏钒酸铵中si和cr的含量仍有100ppm,满足不了市场对高纯钒的需求,该工艺制备的amv纯度低,工艺流程复杂,除硅渣难以处理。专利申请cn102603000a和cn102730757a都公布了一种偏钒酸铵制备高纯五氧化二钒的方法,主要工艺为:粗品amv

→

返溶化学除杂

→

amv

→

五氧化二钒,工艺中也采用了镁盐作为除杂剂,工艺原料成本高,工艺流程复杂。专利申请cn 109502644a公布了一种“强酸性沉钒—氨水溶解沉钒—煅烧”的工艺,该工艺可以制备得到纯度为99.9%的五氧化二钒,同时工艺流程较为简单,未涉及化学除杂,但主要问题在于强酸性沉钒过程中硫酸用量过大,工业化生产中对设备的要求极高。此外,专利申请cn106044853a公布了一种“粗品amv—酸化—apv—氨水溶解沉钒—煅烧”的工艺,该工艺虽然未用到化学除杂,但工艺流程过长,成本极高。综合,重溶法结合了各种沉钒的优点,使钒与杂质在固相和液相中发生了多次转移,除杂范围广,操作简单,工艺稳定性好。但是,重溶法工艺均存在深度除杂效果差,产品纯度低,工艺流程复杂,多次沉钒使钒的损失加大,且加大了沉钒废水的排放等问题。

技术实现要素:

[0008]

本发明的目的是为了克服现有的以钠化钒液为原料制备五氧化二钒的工艺存在除杂效果差、产品纯度低、工艺流程复杂或会引入杂质离子的缺陷,提供一种钠化钒液还原水解制备高纯五氧化二钒的方法,该方法运行成本低、操作简便、工艺流程短、环境污染小、且制备的五氧化二钒产品纯度较高,具有广阔的应用前景和经济价值。

[0009]

为了实现上述目的,本发明提供了一种钠化钒液还原水解制备高纯五氧化二钒的方法,该方法包括以下步骤:

[0010]

(1)提供钠化钒液,加入酸和还原剂,调节ph值为1.5-3,进行还原反应,其中,所述还原剂与所述钠化钒液中cr的化学计量之比为1.2-6,所述还原反应的温度为90-100℃,时间为0.5-3h,待反应结束后,过滤得到水解产物,将所述水解产物用去离子水打浆洗涤;

[0011]

(2)将步骤(1)得到的水解产物溶解在氢氧化钠溶液中,控制最终ph值在10.5-12之间,在温度为90-100℃的条件下搅拌反应3-12h,过滤,得到滤饼和无色钒溶液,向所述无色钒溶液中加入铵盐,其中,按m(nh3):m(v)计的加铵系数为0.65-1,反应0.5-3h,反应结束后过滤、洗涤、干燥,得到白色固体,将所述白色固体在450-600℃的温度下焙烧1-3h,得到五氧化二钒。

[0012]

本发明创新性地提出了“还原水解沉钒脱硅

→

返溶脱铬

→

弱碱性沉amv”的工艺方法,主要原理是以钠化钒液为原料,在水解沉钒的同时加入还原剂还原六价铬,得到红黑色的沉淀产物,该沉淀产物为一种多钒酸钠和多钒酸铬的共沉淀物,由于还原剂优先和钒溶液中的六价铬离子发生反应,六价铬离子被还原为三价铬离子,而三价铬离子和硅的配位能力极其微弱,六价铬被还原为三价铬后就失去了结合硅的能力,因此水解产物中si会控制在20ppm以下,除硅率大于99.9%。将得到的红黑色沉淀产物溶解在碱液中,控制钒溶液ph范围,并在一定温度和时间条件下进行cr

3

的脱除,确保cr

3

能完全水解析出,此处钒溶液中cr元素的含量可以降低至5ppm以下。最后对除铬后的钒溶液进行弱碱性沉钒,得到高纯的amv,amv再经过焙烧,得到纯度为99.99wt%以上的高纯五氧化二钒。

[0013]

本发明与现有技术相比较具有以下优势:

[0014]

(1)本发明的方法在传统工业化沉钒的工艺基础上创新性地将沉钒废水还原除铬工序前移,使得还原铬和沉钒同时进行,提出了还原水解沉钒的技术方法,未涉及氯化、离子交换、萃取及化学沉淀除杂等常见的高纯钒制备过程的工艺步骤,未引入杂质离子,未新增固废,没有氯气和有机物的污染,工艺简单、设备要求低且环境友好,非常适用于工业化生产。

[0015]

(2)本发明的方法将铬的还原步骤前移,消除了原料中si和cr含量波动对工艺的影响,原料适应性强。

[0016]

(3)本发明的方法在制备高纯五氧化二钒的同时,实现了对钒和铬的深度高效分离,分别得到了铬和钒的产品,提高了资源的综合利用,是一种高效节能的技术。

[0017]

(4)传统水解沉钒会因钒浓度过高,结晶成核过快,易形成疏松的滤饼,从而含较多的结晶水,吸附较多杂质,因此一般控制溶液中v含量为5-8g/l为宜。本发明的方法克服了以往水解沉钒过程中因钒浓度过低的问题,实现了高钒浓度下的高效沉钒以及对钠化钒液中主要杂质元素的深度脱除,制备的五氧化二钒产品的纯度为99.99%以上,其中si含量<20ppm,cr含量小于5ppm,其余杂质元素含量均小于20ppm,可满足不同市场对五氧化二钒纯度的要求。与市场上现有的高纯钒工艺相比,本发明的方法生产效率高、产品纯度高、钒收率高。

附图说明

[0018]

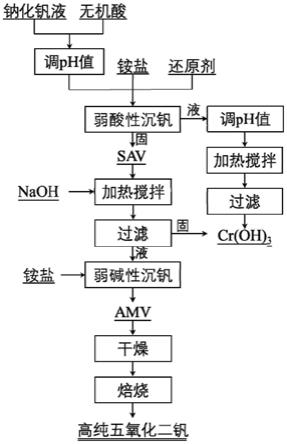

图1为本发明提供的钠化钒液还原水解制备高纯五氧化二钒的方法的流程图。

具体实施方式

[0019]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0020]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0021]

如图1所示,本发明所述的钠化钒液还原水解制备高纯五氧化二钒的方法包括以下步骤:

[0022]

(1)提供钠化钒液,加入酸和还原剂,调节ph值为1.5-3,进行还原反应,其中,所述还原剂与所述钠化钒液中cr的化学计量之比为1.2-6,所述还原反应的温度为90-100℃,时间为0.5-3h,待反应结束后,过滤得到水解产物(黑色),将所述水解产物用去离子水打浆洗涤;

[0023]

(2)将步骤(1)得到的水解产物溶解在氢氧化钠溶液中,控制最终ph值在10.5-12之间,在温度为90-100℃的条件下搅拌反应3-12h,过滤,得到滤饼(墨绿色)和无色钒溶液,向所述无色钒溶液中加入铵盐,其中,按m(nh3):m(v)计的加铵系数为0.65-1,反应0.5-3h,反应结束后过滤、洗涤、干燥,得到白色固体,将所述白色固体在450-600℃的温度下焙烧1-3h,得到五氧化二钒。

[0024]

在本发明中,所述钠化钒液可以为将含硅和铬的钒原料用去离子水或者碱浸出得到的含钒溶液。所述含硅和铬的钒原料可以选自以下原料中的至少一种:钒钛磁铁矿冶炼过程产生的钒渣,钠化焙烧熟料,钒化工过程产生的多钒酸铵(apv)、偏钒酸铵(amv)、多钒酸铵钠(sav)、水解红饼或其他粗品钒氧化物,以及其他含钒矿物在提钒过程中产生的含硅和铬的钒渣或中间产物。

[0025]

在步骤(1)中,加入的酸可以为无机酸,优选为硫酸。

[0026]

在步骤(1)中,所述还原剂可以为含钒还原剂、含硫还原剂和有机还原剂中的至少一种。具体的,所述含钒还原剂可以选自硫酸氧钒、硫酸钒、二氧氧钒、三氯化钒、草酸氧钒、二氧化钒、四氧化二钒、三氧化二钒以及其他含有三价钒、四价钒的无机或有机化合物。所述含硫还原剂可以选自二氧化硫、亚硫酸、亚硫酸钠、焦亚硫酸钠、硫代硫酸钠、硫化氢、硫化钠、硫氢化钠以及相同形式的钾盐、铵盐或者其他含低价硫的化合物。所述有机还原剂可以选自维生素c、草酸、甲酸、酒石酸、柠檬酸以及其他具有还原性的有机物。在优选情况下,所述还原剂为硫酸氧钒、亚硫酸钠和焦亚硫酸钠中的至少一种。

[0027]

在步骤(1)中,调节ph值至1.5-3,如1.5、2.0、2.5、3.0等,ph过低或者过高都会影响沉钒收率。

[0028]

在步骤(1)中,所述还原剂与所述含钒溶液中cr的化学计量之比为1.2-6,如1.2、3.0、4.5、6.0等。还原剂用量过低会还原不完全,用量过高则增加了还原剂的使用成本,如采用非四价钒盐还原剂,会造成钒的过度还原和损失。

[0029]

在步骤(1)中,所述还原反应的温度为90-100℃,如90℃、95℃、98℃、100℃等,温度高时,水解产物的溶解速率快,同时也加快了cr

3

的水解析出速率,提高最终铬的去除率。

[0030]

在步骤(1)中,所述还原反应的时间为0.5-3h,如0.5h、1h、2h、3h等,时间过短,则

还原不完全。

[0031]

在步骤(2)中,控制最终ph值在10.5-12之间,如10.5、11、11.5、12等。ph过低,cr

3

水解不充分,cr的去除率下降;ph过高,会出现返铬现象,部分氢氧化铬溶于碱液中。

[0032]

在步骤(2)中,反应的温度范围为90-100℃,如90℃、95℃、98℃、100℃等。温度高时,水解产物的溶解速率快,同时也加快了cr

3

的水解析出速率,提高最终铬的去除率。

[0033]

在步骤(2)中,反应的时间为3-12h,如3h、6h、9h、12h等。时间太短,cr

3

水解不充分,影响最终钒收率,时间过长增加了能耗和成本。

[0034]

在步骤(2)中,按m(nh3):m(v)计的加铵系数为0.65-1,如0.65、0.77、0.9、1.0等。加铵系数过低,钒沉淀率低;加铵系数过高,铵盐损耗高,沉钒废水处理量大,成本高。在这里,“加铵系数”是指加入铵盐中的nh3与所述无色钒溶液中v的质量之比。

[0035]

在步骤(2)中,加入铵盐后的反应在所述无色钒溶液的余温下进行即可,无需额外加热。

[0036]

在步骤(2)中,加入铵盐后的反应的时间为0.5-3h,如0.5h、1h、2h、3h等。时间过短,沉钒不完全,沉钒收率低。

[0037]

在步骤(2)中,所述焙烧的温度为450-600℃,如450℃、500℃、550℃、600℃等。温度过低时,焙烧不完全,需要焙烧过程中不断翻滚物料;温度过高时,能耗高。

[0038]

在步骤(2)中,所述焙烧的时间为1-3h,如1h、1.5h、2h、3h等。焙烧的时间过短,amv分解不完全;焙烧时间过长,能耗高。

[0039]

在本发明中,所述铵盐可以选自硫酸铵、碳酸铵、碳酸氢铵、氯化铵、磷酸一氢胺、磷酸氢二胺、氨水以及其他含铵根无机化合物中的至少一种,优选硫酸铵。

[0040]

在本发明所述的方法中,如图1所示,步骤(1)中过滤后得到的滤液调节ph值至10.5-12,加热搅拌,然后过滤、干燥,可以获得氢氧化铬(cr(oh)3)。另外,步骤(2)中过滤分离出的滤饼(固态,墨绿色)的主要成分也是氢氧化铬(cr(oh)3)。因此,本发明所述的方法在实现制备高纯五氧化二钒的同时,可以分离出铬产品。

[0041]

以下将通过实施例对本发明进行详细描述。

[0042]

以下实施例和对比例中所用的钠化钒液均是钒钛磁铁矿冶炼过程产生的钒渣经钠化焙烧,然后用去离子水浸出得到的钒浸出液,其中,k-0.305g/l、na-35.17g/l、si-1.52g/l、cr-2.68g/l,tv-44.12g/l。

[0043]

在以下实施例和对比例中,五氧化二钒目标产物中各组分的质量百分比采用电感耦合等离子体质谱仪(icp-ms)检测。

[0044]

实施例1

[0045]

本实施例用于说明本发明所述的钠化钒液还原水解制备高纯五氧化二钒的方法。

[0046]

(1)量取500ml钠化钒液,先滴加硫酸将ph调节至中性,加入5.85g二水合草酸,再滴加硫酸控制ph为1.5,在100℃下搅拌反应0.5h。待反应结束后,过滤,将滤饼用去离子水打浆洗涤两遍,过滤后干燥,得到水解产物。

[0047]

(2)将干燥后水解产物溶解在氢氧化钠溶液中,控制终点ph值为10.5,在100℃下搅拌反应3h,过滤得到墨绿色滤饼和485ml无色钒溶液,tv为42.06g/l。

[0048]

(3)向无色钒溶液中加入51.2g硫酸铵,搅拌反应0.5h,反应结束后过滤、洗涤、干燥,得到白色固体。

[0049]

(4)将干燥后的白色固体在450℃下焙烧3h,得到30g五氧化二钒,经检测,si-0.0018%,cr<0.0005%,k-0.0011%,na<0.0005%,五氧化二钒纯度>99.99%,钒直收率为76.3%。

[0050]

实施例2

[0051]

本实施例用于说明本发明所述的钠化钒液还原水解制备高纯五氧化二钒的方法。

[0052]

(1)量取500ml钠化钒液,先滴加硫酸将ph调节至中性,加入81ml浓度为2.85mol/l的硫酸氧钒溶液,再滴加硫酸控制ph为2.0,在95℃下搅拌反应2h。待反应结束后,过滤,将滤饼用去离子水打浆洗涤两遍,过滤后干燥,得到水解产物。

[0053]

(2)将干燥后水解产物溶解在氢氧化钠溶液中,控制终点ph值为11.5,在95℃下搅拌反应9h,过滤得到墨绿色滤饼和565ml无色钒溶液,tv为37.54g/l。

[0054]

(3)向无色钒溶液中加入40.83g碳酸铵,搅拌反应1h,反应结束后过滤、洗涤、干燥,得到白色固体。

[0055]

(4)将干燥后的白色固体在500℃下焙烧2h,得到32.1g五氧化二钒,经检测,si-0.0008%,cr<0.0005%,k<0.0005%,na<0.0005%,五氧化二钒纯度>99.99%,钒直收率为81.5%。

[0056]

实施例3

[0057]

本实施例用于说明本发明所述的钠化钒液还原水解制备高纯五氧化二钒的方法。

[0058]

(1)量取500ml钠化钒液,先滴加硫酸将ph调节至中性,加入12.9g焦亚硫酸钠,再滴加硫酸控制ph为2.5,在98℃下搅拌反应1h。待反应结束后,过滤,将滤饼用去离子水打浆洗涤两遍,过滤后干燥,得到水解产物。

[0059]

(2)将干燥后水解产物溶解在氢氧化钠溶液中,控制终点ph值为11,在98℃下搅拌反应6h,过滤得到墨绿色滤饼和487ml无色钒溶液,tv为43.86g/l。

[0060]

(3)向无色钒溶液中加入60.49g氯化铵,搅拌反应2h,反应结束后过滤、洗涤、干燥,得到白色固体。

[0061]

(4)将干燥后的白色固体在550℃下焙烧1.5h,得到32.73g五氧化二钒,经检测,si<0.0005%,cr<0.0005%,k<0.0005%,na<0.0005%,五氧化二钒纯度>99.99%,钒直收率为83.14%。

[0062]

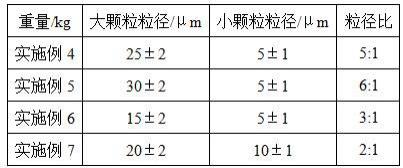

实施例4

[0063]

本实施例用于说明本发明所述的钠化钒液还原水解制备高纯五氧化二钒的方法。

[0064]

(1)量取500ml钠化钒液,先滴加硫酸将ph调节至中性,加入29.2g亚硫酸钠,再滴加硫酸控制ph为3.0,在90℃下搅拌反应3h。待反应结束后,过滤,将滤饼用去离子水打浆洗涤两遍,过滤后干燥,得到水解产物。

[0065]

(2)将干燥后水解产物溶解在氢氧化钠溶液中,控制终点ph值为12,在90℃下搅拌反应12h,过滤得到墨绿色滤饼和490ml无色钒溶液,tv为42.67g/l。

[0066]

(3)向无色钒溶液中加入99.56g碳酸氢铵,搅拌反应3h,反应结束后过滤、洗涤、干燥,得到白色固体。

[0067]

(4)将干燥后的白色固体在600℃下焙烧1h,得到30.54g五氧化二钒,经检测,si-0.0015%,cr<0.0005%,k-0.0009%,na-0.0005%,五氧化二钒纯度>99.99%,钒直收率为77.6%。

[0068]

对比例1

[0069]

按照实施例3的方法操作,所不同的是,在步骤(1)中,加入4.04g焦亚硫酸钠,使得还原剂与所述钠化钒液中cr的化学计量之比为1.1。

[0070]

最终制备的五氧化二钒产品经检测,si-0.0105%,cr<0.0005%,k<0.0005%,na<0.0005%,五氧化二钒纯度约99.9%。

[0071]

对比例2

[0072]

按照实施例3的方法操作,所不同的是,在步骤(1)中,加入22.41g焦亚硫酸钠,使得还原剂与所述钠化钒液中cr的化学计量之比为6.1。

[0073]

最终制备的五氧化二钒产品经检测,si<0.0005%,cr<0.0005%,k<0.0005%,na<0.0005%,五氧化二钒纯度>99.99,钒直收率为52.7%。还原剂用量过高,钒收率急剧降低。

[0074]

由上述实施例和对比例可以看出,按照本发明所述的钠化钒液还原水解制备高纯五氧化二钒的方法可以制备纯度为99.99wt%以上的高纯五氧化二钒,可满足各个行业对钒源纯度的要求。

[0075]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。