1.本发明涉及半导体和化学等领域,特别涉及一种用于半导体和化学等领域工业生产废气的反应副产品收集系统及方法。

背景技术:

2.在半导体制造工程、lcd或者oled等平板显示设备的制造工程、太阳能电池和led等制造过程中,会让生对人体和环境有害的工程废气,常见的废气类型有氯化钛ticl、硅烷sih4,氯气、氟化物pfc等为主。为了避免工程废气对环境造成污染和损害,需要将废气中的有害物质进行除害处理,才能排放到外界环境中。

3.现有技术通常使用燃烧或者在800-2000摄氏度高温下分解的方式处理废气,使废气中的有害物质分解。有害物质分解后一般需将废气通入水处理装置中,使得废气与水进行直接接触,除去其中可溶于水的有害物质如氟、氯碳化合物等,然后再通过专门的粉末颗粒吸附装置进行粉末颗粒催化吸附。如申请号为cn201610292253.x公开的一种废气处理设备及废气处理方法。该现有技术公开的废气处理设备包括废气收集装置、粉末颗粒捕集装置、循环水喷淋装置和活性炭吸附装置,其中废气收集装置包括循环水箱、喷淋水泵和离心风机。该现有技术公开的废气处理方法在废气收集后对废气进行还原处理,再对还原处理后的废气进行粉末颗粒捕集,然后利用循环水形成的水膜吸附气体中的尘粒,最后使用活性炭对排出气体中的挥发性有机物进行吸附处理。

4.现有技术在处理工程废气时,存在以下缺点:

5.1.使废气与水直接接触除去可溶于水的氟、氯碳化合物等有害成分,会产生废水,进而产生二次污染;

6.2.由于废气中的有害粉末颗粒物通常较小,不容易被水洗处理完全,即废气粉末颗粒吸附处理效率低,还需要专门的粉末颗粒吸附装置进行粉末颗粒吸附,例如常用的活性炭进行吸附;

7.3.现有技术中通常使用活性炭等吸附材料对废气粉末颗粒进行吸附,活性炭等吸附材料在吸附处理中会存在损耗,需定期更换吸附材料,成本高。

8.4.目前常见的粉尘过滤装置,不仅包含对粉尘直接进行吸附的部分,还包括水处理部分,装置结构复杂,且内部吸附结构拆卸难度大,维护不便。

技术实现要素:

9.本发明提出一种反应副产品收集系统,主要解决现有技术废气处理易产生废水二次污染、工程废气中废气粉末颗粒不能被充分吸附捕捉、废气粉末颗粒吸附成本高以及装置结构复杂不便维护的问题。

10.本发明公开了一种反应副产品收集系统具有充分吸附捕捉工程废气中废气粉末颗粒,增加废气处理效果,不产生废水二次污染以及便于维护等优点。

11.本发明公开了一种反应副产品收集系统,包括壳体,所述反应副产品收集系统包

括一进气口、一加热区、一冷却区、一捕捉区、一缓冲区、一排气口;其中,

12.所述进气口设置于所述壳体的顶部,用于输入待处理废气至所述反应副产品收集系统;

13.所述加热区设置于所述进气口下方,所述加热区包含水平设置的一金属板和一金属片,所述金属片与所述金属板交叉设置,且所述金属片设置在所述金属板的上方,所述金属片用于导热和引导待处理废气向所述加热区四周分散;

14.所述冷却区设置在所述加热区下方,所述冷却区内设置一管道,所述管道可通入冷却介质,实现对所述废气冷却并使所述反应气体产生粉末颗粒;

15.所述捕捉区设置于所述冷却区下方,所述捕捉区包含一多孔收集结构,

16.所述多孔收集结果包括竖直设置的一第一多孔板、一第二多孔板和水平放置的一第三多孔板,所述第一多孔板和所述第二多孔板相互之间呈十字交叉,所述第三多孔板与所述第一多孔板和所述第二多孔板之间呈十字交叉,用于吸附和收集所述废气中的粉末颗粒;其中十字交叉设计可以放置更多的多孔板,进而实现好的捕捉效果,十字交叉不限于垂直结构的设置,同时多孔板之间也可以以其他角度进行排布。

17.所述缓冲区设置于所述捕捉区下方,所述缓冲区内设置一滤网;

18.所述排气口设置于所述壳体的底部,用于排出经所述反应副产品收集系统处理后的废气。

19.所述的加热区具有防止进气口粉尘堆积、增加气体动能和分子速度以及保持废气中的粉末颗粒处于高能量(动能)状态的优点。

20.所述冷却区的具有使通过气流物理形态发生变化、进而增加废气粉末颗粒并被吸附的作用。

21.另一优选例中,所述多孔收集结构包含一通孔,所述通孔直径为10mm~60mm,所述通孔均匀分布在所述第一多孔板、第二多孔板和第三多孔板上。本技术中孔的直径优选45mm。

22.另一优选例中,所述第一多孔板或所述第二多孔板为复数层,任两层所述第一多孔板之间相互平行。

23.另一优选例中,所述冷却区包括一框架结构,所述框架结构包含一第一冷却板,所述第一冷却板主要由一镂空金属板组成,所述管道沿着所述镂空金属板四周排布。

24.另一优选例中,所述框架结构还包含一第二冷却板,所述第二冷却板包含两个中间没有衔接的一第一冷却金属板组成,所述第一冷却金属板分别设置在所述框架结构靠近所述壳体的两侧。

25.另一优选例中,所述框架结构还包含一第二冷却板,所述第二冷却板包含一第二冷却金属板,所述第二冷却金属板设置在所述框架结构远离壳体的中间位置;所述第二冷却金属板竖直方向投影与所述镂空金属板的镂空部分重合。

26.另一优选例中,所述冷却区还包括一空心金属柱,所述空心金属柱分布在所述第一冷却板和所述第二冷却板上。

27.另一优选例中,所述多孔收集结构相对于所述壳体可拆卸,所述冷却区和所述缓冲区现对于所述壳体可拆卸。

28.另一优选例中,所述捕捉区内部设置有冷却管道,所述冷却管道设置在所述多孔

收集结构周围。

29.另一优选例中,所述滤网水平设置于所述缓冲区和所述排气口之间,所述滤网的数量为复数。

30.另一优选例中,所述滤网上设置有一滤网孔,所述滤网孔的尺寸0.5mm~5mm。

31.另一优选例中,所述排气口外接一泵管和一真空泵,所述泵管和所述真空泵防止粉尘倒灌回所述捕捉器内和促进废气排出。

32.另一优选例中,待处理的所述废气类包含氯化钛、硅烷、氯气、氟化物。

33.一种反应副产品收集方法,包括如下步骤:

34.s1:废气输入一进气口至所述反应副产品收集系统中;

35.s2:进气口输入的废气进入一加热区,所述加热区的温度为300

°

~400

°

所述加热区用于对所述进气口输入废气进行加热和分解;

36.s3:经过加热和分解后的废气进入一冷却区,所述冷却区用于对加热和分解后的废气进行冷却,使所述废气冷却并产生粉末颗粒;

37.s4:所述废气以及所述粉末颗粒进入一捕捉区,所述捕捉区用于吸附和收集所述废气中的粉末颗粒;

38.s5:经过捕捉区之后的所述废气经过一缓冲区,所述缓冲区会将部分所述废气反馈到所述捕捉区,用于延长所述废气在所述反应副产品收集系统中处理的时间。

39.关于本发明的优点与精神可以通过以下的发明详述及所附图得到进一步的了解。

附图说明

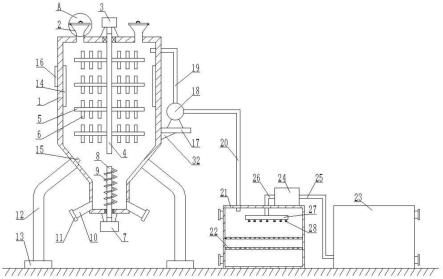

40.图1为本发明所涉及一种反应副产品收集装置的剖面图;

41.图2为本发明所涉及一种反应副产品收集装置的剖面立体图;

42.图3a为本发明所涉及一种反应副产品收集装置的加热区立体图;

43.图3b为本发明所涉及一种反应副产品收集装置的加热区正视图;

44.图3c为本发明所涉及一种反应副产品收集装置的加热区俯视图

45.图4为本发明所涉及一种反应副产品收集装置的冷却区立体图;

46.图5为本发明所涉及一种反应副产品收集装置的捕捉区和过滤区立体图;

47.图6为本发明所涉及反应副产品收集装置的另一实施例内部结构示意图;

48.图7为本发明所涉及图6中方向a对应的视图;

49.图8为本发明所涉及图6中方向b对应的视图;

50.图9为本发明所涉及图6中的仰视图;

51.图10为本发明提供的收集系统中nh4cl固化曲线图;

52.图11为本发明提供的收集系统中ticl4相变曲线图。

53.符号说明:

[0054]1ꢀꢀꢀꢀꢀꢀꢀ

进气口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加热区

[0055]3ꢀꢀꢀꢀꢀꢀꢀ

冷却区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

捕捉区

[0056]5ꢀꢀꢀꢀꢀꢀꢀ

缓冲区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

排气口

[0057]7ꢀꢀꢀꢀꢀꢀꢀ

管道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

壳体

[0058]

21

ꢀꢀꢀꢀꢀꢀ

金属片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属板

[0059]

31

ꢀꢀꢀꢀꢀꢀ

第一冷却板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二冷却板

[0060]

33

ꢀꢀꢀꢀꢀꢀ

空心金属柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

多孔收集结构

[0061]

400

ꢀꢀꢀꢀꢀ

通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

401

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一多孔板

[0062]

402

ꢀꢀꢀꢀꢀ

第二多孔板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

403

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三多孔板

[0063]

51

ꢀꢀꢀꢀꢀꢀ

滤网

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

滤网孔

具体实施方式

[0064]

下面结合附图详细说明本发明的具体实施例。然而,应当将本发明理解成并不局限于以下描述的这种实施方式,并且本发明的技术理念可以与其他公知技术或功能与那些公知技术相同的其他技术组合实施。

[0065]

在以下具体实施例的说明中,为了清楚展示本发明的结构及工作方式,将借助诸多方向性词语进行描述,但是应当将“前”、“后”、“左”、“右”、“外”、“内”、“向外”、“向内”、“轴向”、“径向”等词语理解为方便用语,而不应当理解为限定性词语。

[0066]

下面结合附图1-11详细说明本发明的具体实施例。

[0067]

实施例一

[0068]

结合图1-图2说明本发明提供的反应副产品收集装置。本发明公开了一种反应副产品收集系统,包括壳体,所述壳体顶部设置一进气口1,用于输入工程废气至所述反应副产品收集系统,优选的方式将进气口1设置在所述壳体8顶部的中心位置,以便于待处理废气输入手机系统后可以均匀的向周围扩散完实现对待处理废气的均匀加热与分解;所述进气口1下方设置一加热区2,所述加热区2包含有扇形或矩形垂直分布于金属板22的金属片21,所述金属片21用于导热和引导气流向所述加热区2四周分散,所述加热区2用于加热工程废气,分解废气中的有害成分;所述加热区2下方设置一冷却区3,所述冷却区3内设置管道7,所述管道7可通入冷却介质,用于将所述废气进行冷却,冷却介质例如可以为水、乙二醇,盐水,酒精,煤油等用于冷却的液体;所述冷却区3下方设置一捕捉区4,所述捕捉区4由多孔收集结构40构成,所述多孔收集结构40用于吸附和收集所述废气中的粉尘粉末颗粒物;所述捕捉区4下方设置一缓冲区5,所述缓冲区5设置有滤网51,所述滤网51可以将通过捕捉区4的部分气体再次反弹回捕捉区4,延长反弹后的所述废气与所述捕捉区的接触时间,另外,滤网51也会使通过捕捉区4的部分气体通过,所述壳体的底部设置一排气口6,用于将经所述反应副产品收集系统处理的废气排出。

[0069]

图3a-3c提供了反应副产品收集装置中加热区2的结构图。

[0070]

所述的加热区2包含金属片21和金属板22,其中金属片21设置的方向与垂直于金属板方向之间的夹角为-30

°

~30

°

。优选地所述金属片21可以垂直于金属板22,其中金属片21与金属板22垂直且金属片21是呈扇形分布的导热片,便于加热区的加工与制作。优选地金属片21的数量为16片,既可以实现散热的功能,同时保证制造成本和产品重量能够得到最优的组合。金属板22水平设置于收集装置壳体8的内部,金属板22与壳体8之间设置一定的间隙,该间隙用于使加热后的待处理废气流通至下方的处理区。

[0071]

金属片21的形状可设计为矩形或者其他形状,金属片21之间存在一定的角度垂直排列在金属板22的上方,金属片21可以按照扇形进行排列,金属片21相互之间的角度可以设计为20

°

~45

°

,有助于对废气均匀充分的加热。

[0072]

加热区2通过金属板22由上下两片金属板夹合而成,金属板中间设置有蜿蜒的加热管(金属丝),金属板22被加热后,其上设置的金属片21将热量传递到周围的空气中,实现对通过其中的待处理废气进行加热的目的,加热温度为300

°

左右。

[0073]

加热区2的设置具有防止进气口1粉尘堆积、增加气体动能和分子速度以及保持粉末颗粒处于高能量(动能)状态的优点。其中对于本装置实现上述优势的机理如下:

[0074]

首先,所述的加热区2防止进气口1的粉尘堆积原因在于,一方面其可以抑制和分解粉尘,本装置对于氯化钛、硅烷、氯气、氟化物等待处理废气有更优的效果,上述废气中包含的废气粉末颗粒大多是复合物ticl4(nh3)2和nh4cl。所述加热区2的高温加热使得ticl4(nh3)2反应分解为ticl4和nh3,nh4cl反应分解为nh3和hcl;另一方面高温使得ticl4保持气体状态,当高温状态呈气体状态的ticl4进入冷却区后,增大了温度差,进入冷却区后,可以实现加快气体转化为粉末颗粒的速度和数量。

[0075]

其次,所述加热区2可增加气体动能和分子速度、确保气流的顺畅,公知常识可知,气体分子运动理论为:

ⅰ

)气体分子的动能与温度成正比:e=1/2*m*v2=3rt/2na:r(气体常数),t(温度),na(阿伏伽德罗常数);平均平方根速度:

ⅱ

)平均分子速度的一种形态,具有平均运动能量的分子速度相同:v=(3rt/mm)

1/2

:mm(气体体积);最后,保持粉末颗粒处于高能量(动能)状态,将热能传递到未分解的粉末颗粒中,维持粉末颗粒的高能量状态及部分气化,使其顺序流入所述冷却区3内。

[0076]

图4为本发明所涉及一种反应副产品收集装置的冷却区立体图。所述冷却区3具有使通过该区的气流物理形态发生变化,进而增加反应生成物并被吸附的作用。冷却区3包括一框架结构,所述框架结构包含一第一冷却板31,所述第一冷却板31主要由一镂空金属板组成,所述管道7沿着所述镂空金属板四周排布。镂空金属板可以设置为中间是中空结构,四周由金属板围成。镂空金属板四角设置有金属柱,垂直于所述镂空金属板向上延伸,金属柱上端设置一个挡板,该挡板设置在加热区金属板的下方。冷却区3与壳体之间也存在一定的间隙,用于将加热后的废气通过间隙进入冷却区2内部,沿装置的某一纵截面观察,该区中废气流经方向类似于倒八字型,不同方位的废气进入中间位置时也容易形成对流,增加废气在冷却区中的冷却时间。

[0077]

所述框架结构还包含一第二冷却板32,所述第二冷却板32包含两个中间没有衔接的一第一冷却金属板组成,所述第一冷却金属板分别设置在所述框架结构靠近所述壳体的两侧。其中,第二冷却板32优选的可以包含两个第一冷却金属板,第一冷却金属板分别设置在靠近壳体的两侧,两个第一冷却金属板相互之间可以不相互接触,第一冷却金属板上设置有空心金属柱,用于增大对废气的冷却面积,提高对废气的冷却效率。第二冷却板32和第一冷却板31不完全重叠,有助于废气的流通和冷却。

[0078]

第一冷却板31和第二冷却板32两者可以作为一组,设置多层。

[0079]

空心金属柱33还分布在所述第一冷却板31上,第一冷却板31和第一冷却金属板上可以设置多个空心金属柱33。

[0080]

管道7设置在第一冷却板31的周围,可以设置在第一冷却板31的下方或者周围,管道7沿第一冷却板31和第一冷却金属板进行设置,使管道7尽可能的与第一冷却板31和第二冷却板32尽可能多的接触,提高对废气冷却的效率。

[0081]

针对本发明中处理的主要废气,冷却区的工作机理如下:

[0082]

图10为本发明提供的收集系统中nh4cl固化曲线图;图11为本发明提供的收集系统中ticl4相变曲线图。

[0083]

首先,根据分子运动理论,气体分子在所述冷却区3内因温度降低,分子的动能和分子速度低均会降低;其次,ticl4会在冷却区内发生材料相变,ticl4液相发生变化,其中在200torr,45℃情况下收集效果最佳,ticl4的相变可以增加物质间的接触面积,增加粉末颗粒的生成速度。再次,nh4cl会在所述冷却区3内在200torr,145℃及以下即可固化成粉末颗粒;再次,冷却区是能量相对较低的区域,在所述冷却区3内废气粉末颗粒和反应生成物发生能量交换,生成粉末颗粒及粉末颗粒沉积物,所述冷却区3内气体的速度降低会增加物质之间的反应时间,增加粉末颗粒的生成速度,进而提高粉尘吸附处理效率。也即,进入冷却区后,ticl分子间距离变小,从宏观上解释就是物质接触面积增大(相互靠近),发生了类似结晶的过程,粉末会相继附着在已经形成固体的颗粒之上,使得颗粒越来越大,越来越多。通过生成粉末颗粒的方式吸收气体,吸收的气体越多,生成粉末颗粒越多。具体反应工艺及过程详见表1-3。

[0084]

tin典型工艺条件(参考:半导体制造技术手册)表1:

[0085][0086]

tin过程反应表2:

[0087][0088]

所述的反应副产品收集系统主要涉及的反应表3:

[0089][0090]

图5为本发明所涉及一种反应副产品收集装置的捕捉区和过滤区立体图。

[0091]

所述的捕捉区4具有多孔收集结构,通过增加与气体的接触以增加反应的几率以及通过增加粉末颗粒和所述的多孔收集结构的接触面积和时间,增加粉末颗粒的吸附率。

[0092]

捕捉区包含一多孔收集结构4,多孔收集结,4包括竖直设置的一第一多孔板401、一第二多孔板402和水平放置的一第三多孔板403,所述第一多孔板401和所述第二多孔板402相互之间呈十字交叉设置,所述第三多孔板403与所述第一多孔板4001和所述第二多孔板402之间呈十字交叉设置,多孔收集结构4还包含一通孔40,通孔40均匀分布在所述第一多孔板401、第二多孔板402和第三多孔板403上,通孔直径为10mm~60mm,优选的设置为45mm,均匀分布在多孔板上,用于吸附和收集所述废气中的粉末颗粒。其中十字交叉设计可以放置更多的多孔板,进而实现好的捕捉效果,十字交叉不限于垂直结构的设置,同时多孔板之间也可以以其他角度进行排布。其中多孔板之间垂直结构设计方便多孔收集结构的生产与加工,并且可以实现在有效的空间内,设计更多的孔用于吸附捕捉粉尘颗粒。

[0093]

第一多孔板401、所述第二多孔板402和第三多孔板403可以选择采用不锈钢、铝合金等金属材料;其中第一多孔板401、所述第二多孔板402和第三多孔板403形状设计为矩形结构。

[0094]

缓冲区5具有滤网51,可起到对处理后的废气进行过滤和吸附作用。滤网51水平设置在壳体8内部,滤网51与第一多孔板401和第二多孔板402垂直设置,滤网51中的网状结构中形成的滤网孔的直径大小在0.5mm~5mm,处理后的废气向下方流通通过滤网51结构时会受到阻滞,对部分处理后的废气向流通方向的反方向反弹,形成涡流,减缓废气流出速度,增加废气与捕捉区的接触时间,对废气进一步的进行净化,有利于增加对废气中粉末颗粒的吸附率。

[0095]

实施例二

[0096]

图6为本发明所涉及反应副产品收集装置的另一实施例内部结构示意图;图7和图8分别为本发明所涉及图6中方向a和方向b对应的视图;图9为本发明所涉及图6中的仰视图。

[0097]

图6-图9显示了实施例二的具体结构,但具体实施例并不对本发明的技术方案做任何限制,仅是为了更清楚的对技术方案进行解释说明。

[0098]

实施例二和实施例一的不同之处在于冷却区3和捕捉区4的结构稍有不同。其他设计结构和工作机理均相同,相同之处不再进行赘述。

[0099]

实施例二中冷却区3中的第二冷却板32的位置与实施例一稍有不同,实施例二中

将第二冷却板32设置在第一冷却板31中空部分的下方。此种结构保证第一冷却板31和第二冷却板32没有重叠的部分,使废气的流通更顺畅;另外此种结构增加了上下冷却板之间空气与冷却结构的接触面积,增强冷却效果。

[0100]

实施例二中捕捉区4中第一多孔板401、第二多孔板402和第三多孔板403的形状设置稍有不同,实施例二中第一多孔板401、第二多孔板402和第三多孔板403可以设计为金属梯形的结构,梯形结构中间部位设置了突起的结构,使捕捉区的中间部位和下部部分捕捉结构较密集,此处设计考虑了部分区域废气气流通量不如中部集中,把主要捕捉区的结构尽量设置在中间及下部。根据具体的需求,捕捉区4中的多孔板可以设计为其他的形状,满足本发明中提及的捕捉区4可拆卸,且为了更多的捕捉废气中的粉尘颗粒以及净化废气,应充分利用客体空间内部的空间。

[0101]

一种反应副产品收集方法,包括如下步骤:

[0102]

s1:废气输入一进气口至所述反应副产品收集系统中;

[0103]

s2:进气口输入的废气进入一加热区,所述加热区的温度为300

°

~400

°

所述加热区用于对所述进气口输入废气进行加热和分解;

[0104]

s3:经过加热和分解后的反应废气进入一冷却区,所述冷却区用于对加热和分解后的废气进行冷却,使所述废气冷却并产生粉末颗粒;

[0105]

s4:所述废气以及所述粉末颗粒进入一捕捉区,所述捕捉区用于吸附和收集所述废气中的粉末颗粒;

[0106]

s5:经过捕捉区之后的所述废气经过一缓冲区,所述缓冲区会将部分所述废气反馈到所述捕捉区,用于延长所述废气在所述反应副产品收集系统中的处理时间。

[0107]

本发明中记载的技术方案相较于现有技术而言存在的优点在于:

[0108]

1.可以充分吸附和捕捉工程废气中废气粉末颗粒,增加废气处理效果。

[0109]

2.无水化处理,避免二次废水污染。

[0110]

3.捕捉区的多孔收集结构为相对壳体可拆卸的结构,便于定期维护,粉尘捕捉模块可重复使用,相对于现有技术的活性炭等存在损耗需定期更换的吸附材料而言成本更低。

[0111]

4.对于半导体工程废气尤其是含氯、氨化合物的废气处理效果极佳。

[0112]

5.可以作为除尘模块应用于各式废气处理装置。

[0113]

6.对粉尘捕捉后还设置过滤层,可以进一步延长废气处理的时间,提高处理净化废气的效果。

[0114]

如无特别说明,本文中出现的类似于“第一”、“第二”的限定语并非是指对时间顺序、数量、或者重要性的限定,而仅仅是为了将本技术方案中的一个技术特征与另一个技术特征相区分。同样地,本文中出现的类似于“一”的限定语并非是指对数量的限定,而是描述在前文中未曾出现的技术特征。同样地,本文中在数词前出现的类似于“大约”、“近似地”的修饰语通常包含本数,并且其具体的含义应当结合上下文意理解。同样地,除非是有特定的数量量词修饰的名词,否则在本文中应当视作即包含单数形式又包含复数形式,在该技术方案中即可以包括单数个该技术特征,也可以包括复数个该技术特征。

[0115]

本说明书中所述的只是本发明的较佳具体实施例,以上实施例仅用以说明本发明的技术方案而非对本发明的限制。凡本领域技术人员依本发明的构思通过逻辑分析、推理

或者有限的实验可以得到的技术方案,皆应在本发明的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。