1.本实用新型属于工装夹具技术领域,具体涉及到一种芯轴工装夹具。

背景技术:

2.随着汽车制动盘的加工工艺的日渐成熟,人们对汽车制动盘的精度需求越来越高。以前的制动盘的两端各安装一个圆锥斜滚子轴承,现有的制动盘产品升级后变为制动盘的一处安装由两个圆锥斜滚子组合在一起的一个组合轴承11,例如fc40696(如附图3所示)。升级后的制动盘产品要求在安装上轴承之后,以轴承为内圈为基准,制动盘的摩擦面的跳动为0.08mm以内,由于跳动公差涉及轴承为基准,所以想要保证跳动精度,需要关注三方面:第一方面为轴承自身的精度、第二方面为安装轴承时的安装精度、第三方面为制动盘自身的加工精度。上述三方面在保证跳动精度方面缺一不可,制动盘自身的加工精度,也就是摩擦面的精车工艺尤为重要。传统的摩擦面的精车工艺是在制动盘轴承孔的精车时将孔外的圆台小面一起精车完毕,由于圆台与轴承孔是一次装夹完成,理论上它们之间没有形位误差,在精车摩擦面时再以圆台小面为定位基准完成。但实际的效果并不理想,按照传统的摩擦面的精车工艺加工的制动盘,最终按要求测得的跳动公差达到0.13mm,并不能达到实际要求。除了轴承精度与轴承安装精度的影响,从制动盘加工精度方面分析原因具体包括以下两方面:第一方面原因为圆台小面的直径较小、面积较小,以圆台面为基准精车直径较大的摩擦面,会产生误差值放大的现象;另一方面原因为虽然圆台与轴承孔是一次装夹完成,但实际加工时会因余量的不均匀等一些原因还是会有一定的形位误差产生。所以需要研发新的设备和工艺来提高制动盘自身的加工精度。

3.专利cn 111347062 b公开了一种制动盘加工工艺,通过内锥型面和锥形面的配合以及压盖的下压使得套筒的直径变大,套筒将涨瓣涨开,涨瓣涨紧制动盘的中心孔的孔壁,实现了制动盘的自定心夹紧,但是结构复杂,且涨套的制作困难,成本高。

技术实现要素:

4.为了解决现有的技术问题,本实用新型提供了一种芯轴工装夹具,通过胎具主体、弹性芯轴、锥形套、拉紧螺杆和螺母相互配合,实现弹性芯轴撑住制动盘的轴承安装孔,从而对制动盘进行装夹固定,进行制动盘加工,操作简单,制动盘精度高。

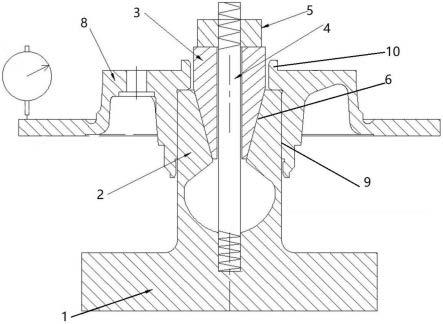

5.本实用新型的技术方案是:一种芯轴工装夹具,包括胎具主体、弹性芯轴、锥形套、拉紧螺杆和螺母;所述弹性芯轴固定在胎具主体上,弹性芯轴的内部开设内锥孔,弹性芯轴的外壁沿轴向开设直槽,锥形套安装在弹性芯轴的上侧,且锥形套的下部和内锥孔相适配,所述拉紧螺杆依次穿过锥形套、内锥孔和弹性芯轴后与胎具主体固定连接,拉紧螺杆的上端安装螺母,螺母向下压紧锥形套,所述胎具主体与车床的主轴连接。

6.进一步地,所述内锥孔的上端和弹性芯轴的上端平齐,内锥孔的下端设置在弹性芯轴的内部。

7.进一步地,所述直槽共3个,沿弹性芯轴的圆周方向均匀分布。

8.进一步地,所述直槽设置在弹性芯轴的中部和上部,直槽的上端和弹性芯轴上端平齐。

9.进一步地,所述拉紧螺杆通过螺旋副与胎具主体固定,拉紧螺杆和螺母组成螺旋副。

10.进一步地,所述锥形套的外径比弹性芯轴的外径小,螺母的外径比锥形套的外径小。

11.本实用新型的一种芯轴工装夹具用于制动盘进行精加工摩面时,将制动盘安装到弹性芯轴上,弹性芯轴穿过制动盘的轴承安装孔,制动盘的圆台卡在弹性芯轴上端,然后拧紧螺母,将锥形套向胎具主体的方向压紧,锥形套对弹性芯轴产生压迫,从而使得弹性芯轴的外径增大,将制动盘的轴承安装孔撑住,从而对制动盘进行装夹固定,以制动盘的轴承安装孔的孔壁为定位基准,进行制动盘的摩面精加工。当需要将制动盘从夹具上卸下来时,将螺母松开,锥形套不再对弹性芯轴产生压迫,弹性芯轴在自身的弹性作用下外径回缩,不再撑住制动盘的轴承安装孔,最后将制动盘从弹性芯轴上取下。

12.采用上述技术方案,本实用新型实现的有益效果如下:

13.(1)通过螺母将锥形套向胎具主体的方向压紧,锥形套压迫弹性芯轴,使得弹性芯轴外径增大,撑住制动盘的轴承安装孔,从而对制动盘进行装夹固定,从而实现以制动盘的轴承安装孔来定位,进行制动盘的摩面精加工,操作简单,使制动盘产品精度大幅提高;利用传统的制动盘夹具加工得到的制动盘最终精度按0.13mm max保证,并且不合格返工造成的废品率较高,还包括轴承因多次返工使内部组合的两部分脱落等原因的报废;使用本实用新型的工装夹具加工制动盘后,制动盘最终精度按0.08mmmax保证,并且返工率很低,从而因返工造成的废品几乎没有。

14.(2)由于制动盘的轴承安装孔的直径精度相对较高,深度比较长,采用以轴承安装孔的孔壁为定位基准,通过弹性芯轴膨胀的定位原理来实现制动盘的高精度定位,不仅可以实现作为机加工时的定位夹具,也可用于质量检测,用于质量检测时,使弹性芯轴的外径增大量即胀大量恰好使制动盘可转动又没有间隙,将制动盘平放到平台上,实现制动盘安装轴承前的测量,使最终的精度及成品率更理想。

附图说明

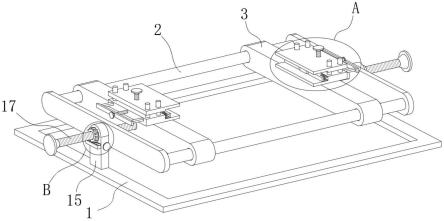

15.图1为本实用新型的结构示意图;

16.图2为本实用新型的侧视图;

17.图3为制动盘和轴承安装的结构示意图。

18.图中,胎具主体1、弹性芯轴2、锥形套3、拉紧螺杆4、螺母5、内锥孔6、直槽7、制动盘8、轴承安装孔9、圆台10、轴承11。

具体实施方式

19.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

20.实施例1

21.参照图1-2中,一种芯轴工装夹具,包括胎具主体1、弹性芯轴2、锥形套3、拉紧螺杆4和螺母5;所述弹性芯轴2固定在胎具主体1上,弹性芯轴2的内部开设内锥孔6,弹性芯轴2

的外壁沿轴向开设直槽7,锥形套3安装在弹性芯轴2的上侧,且锥形套3的下部和内锥孔6相适配,所述拉紧螺杆4依次穿过锥形套3、内锥孔6和弹性芯轴2后与胎具主体1固定连接,拉紧螺杆4的上端安装螺母5,螺母5向下压紧锥形套3,所述胎具主体1与车床的主轴连接。

22.通过拉紧螺杆4的下端和胎具主体1固定,螺母5沿拉紧螺杆4向下移动时,实现对锥形套3向下压。通过螺母5向下压紧锥形套3,从而使得锥形套3向胎具主体1的方向压紧,从而对弹性芯轴2产生压迫,且弹性芯轴2的下端与胎具主体1固定,因此弹性芯轴2的外径增大,实现弹性芯轴2的膨胀。由于制动盘8的轴承安装孔9的直径公差较小,因此弹性芯轴2只需要外径稍微增大一点就可以将制动盘8的轴承安装孔9撑住。为了保证弹性芯轴2的外径增大的范围较大,且还要保证弹性芯轴2撑住制动盘8的轴承安装孔9的精度,在弹性芯轴2上开设直槽7。

23.进一步地,所述内锥孔6的上端和弹性芯轴2的上端平齐,内锥孔6的下端设置在弹性芯轴2的内部。

24.进一步地,所述直槽7共3个,沿弹性芯轴2的圆周方向均匀分布。直槽7的分布有利于扩大弹性芯轴2外径增大范围,且均匀增大。

25.进一步地,所述直槽7设置在弹性芯轴2的中部和上部,直槽7的上端和弹性芯轴2上端平齐。

26.进一步地,所述拉紧螺杆4通过螺旋副与胎具主体1固定,拉紧螺杆4和螺母5组成螺旋副。拉紧螺杆4和胎具主体1固定方式简单,容易操作、稳固。螺母5和拉紧螺杆4组成螺旋副,有利于螺母5拧紧,操作方便且结构稳固。

27.进一步地,所述锥形套3的外径比弹性芯轴2的外径小,螺母5的外径比锥形套3的外径小。由于螺母5的外径和锥形套3的外径比弹性芯轴2的外径小,所以在将制动盘8安装在弹性芯轴2上时,不需要去掉螺母5和锥形套3,操作方便。

28.本实用新型的一种芯轴工装夹具用于制动盘进行精加工摩面时,将制动盘8安装到弹性芯轴2上,弹性芯轴3穿过制动盘8的轴承安装孔9,制动盘8的圆台10卡在弹性芯轴2上端,然后拧紧螺母5,将锥形套3向胎具主体1的方向压紧,锥形套3对弹性芯轴2产生压迫,从而使得弹性芯轴2的外径增大,将制动盘8的轴承安装孔9撑住,从而对制动盘8进行装夹固定,以制动盘8的轴承安装孔9的孔壁为定位基准,进行制动盘8的摩面精加工。当需要将制动盘8从夹具上卸下来时,将螺母5松开,锥形套3不再对弹性芯轴2产生压迫,弹性芯轴2在自身的弹性作用下外径回缩,不再撑住制动盘8的轴承安装孔9,最后将制动盘8从弹性芯轴2上取下。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。