1.本发明涉及一种短切碳纤维/聚醚酮酮复合粉末材料及其制备方法,属于增材制造材料技术领域。

背景技术:

2.3d打印技术被誉为第三次工业技术革命,其发展的核心问题之一是所用的原材料。粉末材料是3d原材料的主要形式之一,包括金属和高分子两类。随着高温3d打印技术的发展,高熔点热塑性聚合物逐渐得到了应用,如聚芳醚酮(包括聚醚酮、聚醚醚酮、聚醚酮酮等)、聚苯硫醚、脂肪族-芳香族共聚酯等。其中作为聚芳醚酮类耐高温聚合物的重要成员之一,聚醚酮酮因其丰富的酮键而表现出较强的分子极性,从而具有更高的可溶解能力,并与碳纤维可形成理想化的复合结构(文献1:b.l.li,f.zhang,m.x.jiao,y.b.li,x.wang,x.h.zhang.carbon fiber/polyetherketoneketone composites.part i:an ideal and uniform composition via solution-based processing.polymer composites 2022,doi:10.1002/pc.26577;文献2:张骁骅.一种碳纤维/聚醚酮酮复合材料的制备方法.中国发明专利202111055042.1)。然而不仅目前仅有种类不多的聚醚醚酮的3d打印原材料,而基于聚醚酮酮的3d打印原材料依然尚未得到开发。

3.例如:(1)可用于熔积成型(fdm)3d打印的聚醚醚酮线材已具有成熟的商业产品;(2)中国发明专利201610226527.5通过对聚醚醚酮粉末与碳纳米管溶液进行混合,采用干燥、球磨得到复合粉末材料。(3)中国发明专利201610854945.9利用类似工艺得到石墨烯/聚醚醚酮复合粉末材料。(4)中国发明专利201810305447.8将短切芳纶纤维与聚醚醚酮粒料混合后采用双螺杆挤出方式制备了芳纶增强聚醚醚酮线材;(5)中国发明专利201811521707.1将短切碳纤维聚醚醚酮粉末搅拌混合,通过螺杆加热挤出制备了碳纤维/聚醚酮酮3d打印线材;(6)德国pct专利ep2019/086161(中国发明专利号201980083367.5)采用铺层后在不同组分的各自熔点下进行熔结处理得到了可混合聚醚醚酮、聚醚酮酮、聚醚砜、聚酰亚胺、聚醚酰亚胺、聚酯、聚酰胺、聚碳酸酯、聚氨酯、聚氯乙烯、聚甲醛、聚乙酸乙烯酯、聚丙烯酸酯、聚甲基丙烯酸酯、聚乙烯、聚丙烯、聚交酯、丙烯腈-丁二烯-苯乙烯共聚物、二醇改性的聚对苯二甲酸乙二醇酯、聚苯乙烯中两种或两种聚合物的混合粉末;(7)美国pct专利us2019/051489(中国发明专利201980083367.5)采用机械混合平均直径小于30微米的聚芳醚酮颗粒、平均直径大于30微米的聚芳醚酮颗粒以及短切碳纤维制备聚合物粉末,但显然该种混合粉末中聚芳醚酮与碳纤维并未形成复合结构;(8)中国发明专利201910394430.9将聚醚醚酮粉末与热处理后的短切碳纤维直接混合得到碳纤维/聚醚醚酮组合物;此外,(9)中国发明专利202011501387.0通过将硅烷偶联剂接枝的短切碳纤维与酚醛树脂的乙醇溶液进行球磨混合,干燥并过筛得到酚醛树脂覆膜短切碳纤维复合粉末,则提供了另一种方法制备碳纤维/聚合物复合粉末。

4.目前针对聚醚酮酮的粉末材料,主要还是采取直接制备的方法,即将反应产物进行粉碎、洗涤、烘干得到聚醚酮酮粉末(文献1:李光辉、王荣海、孙庆民、黄桂青、张聪聪、薛

居强.生产聚醚酮酮的工艺.中国发明专利201811443306.9;文献2:李光辉、孙庆民、亓向媛、王荣海、黄桂青、孙丰磊、贾亚非、孙丰春.聚醚酮酮的生产工艺及装置.中国发明专利201911301927.8;文献3:陈章、何征、吴宪.聚醚酮酮及其制备方法.中国发明专利202110488230.7)。将这类聚醚酮酮粉末直接用于3d打印,其效果并不理想,而目前聚醚酮酮线材的加工工艺尚不成熟。为此,亟待开发聚醚酮酮复合粉末材料。

5.另外,现有的聚醚醚酮复合粉末(中国发明专利201610226527.5、201610854945.9、201810305447.8、201811521707.1、201980083367.5等)中,很难通过简单机械混合或熔融混合的方式使碳纳米管、石墨烯或短切碳纤维等增强体与聚醚醚酮形成真正复合,进而在后续加工成型中难以实现增强体与聚醚醚酮基体的充分结合。

技术实现要素:

6.本发明解决的技术问题是:目前尚没有短切碳纤维/聚醚酮酮复合粉末的相关技术及相关产品;而采用现有聚醚醚酮复合粉末的制备方法,即机械混合或熔融混合,难以实现短切碳纤维完全被聚醚酮酮包覆,所得到的并非真正意义上的复合粉末。因此需要发展一种新的制备技术来开发短切碳纤维/聚醚酮酮复合粉末材料。

7.为了解决上述技术问题,本发明提供了一种短切碳纤维/聚醚酮酮复合粉末材料的制备方法,包括如下步骤:

8.步骤1:采用氟基和/或氯基极性溶剂溶解聚醚酮酮,得到均相聚醚酮酮溶液;

9.步骤2:向均相聚醚酮酮溶液中加入短切碳纤维,搅拌后得到均匀分散的短切碳纤维/聚醚酮酮混合液;

10.步骤3:向短切碳纤维/聚醚酮酮混合液中加入凝固剂,使短切碳纤维/聚醚酮酮凝固析出,再置于石英蒸发皿中进行恒温干燥,得到短切碳纤维/聚醚酮酮复合膜;

11.步骤4:将短切碳纤维/聚醚酮酮复合膜置于陶瓷坩埚中进行熔融热处理,冷却后得到短切碳纤维/聚醚酮酮预成品;

12.步骤5:短切碳纤维/聚醚酮酮预成品进行粉碎、过筛,得到短切碳纤维/聚醚酮酮复合粉末。

13.优选地,所述步骤1中的聚醚酮酮中,对苯位结构与邻苯位结构的摩尔比(简称对位与邻位结构比,或t/i比)为50:50、60:40、70:30、80:20或100:0,所述聚醚酮酮选用粒径≤300μm的粉料。

14.优选地,所述步骤1中的氟基极性溶剂为三氟乙酸和/或3,3,3-三氟-2,2-二甲基丙酸;所述氯基极性溶剂为对氯苯酚、二氯乙烷、二氯乙酸和二氯丙酸中的至少一种。

15.优选地,所述步骤1中采用氟基极性溶剂与氯基极性溶剂的混合溶剂溶解聚醚酮酮;所述溶解的工艺条件为:在25~50℃、1200~1800rpm的条件下搅拌6~24h;所述聚醚酮酮溶液的浓度为5~12wt%。

16.优选地,所述混合溶剂为三氟乙酸与二氯乙烷的混合溶剂,其质量比为7:3~10:0。

17.优选地,所述步骤2中的短切碳纤维的长度为2~5mm;所述混合液中短切碳纤维与聚醚酮酮质量比为1:5~20;所述短切碳纤维为pan基碳纤维或沥青基碳纤维;所述搅拌的工艺条件为:在25~50℃、1200~1800rpm的条件下搅拌6~24h。

18.优选地,所述步骤3中的凝固剂为无水乙醇或超纯水;所述恒温干燥的工艺参数为:干燥温度100~200℃,干燥时间1~5h。

19.更优选地,所述凝固剂为无水乙醇。

20.优选地,所述步骤4中熔融热处理的工艺参数为:热处理温度360~400℃,升温速率为10℃/min,热处理时间0.5~1.5h。

21.更优选地,所述热处理的温度为380℃,时间为1h。

22.优选地,所述步骤5中粉碎的工艺参数为:粉碎机转速20000rpm,粉碎机刀片距机底的距离1cm,粉碎温度25~50℃,粉碎时间5~25min;所述过筛的筛网规格为50目。

23.本发明还提供了上述的短切碳纤维/聚醚酮酮复合粉末材料的制备方法制备所得的短切碳纤维/聚醚酮酮复合粉末。

24.本发明与现有技术相比,具有如下有益效果:

25.(1)本发明是在聚醚酮酮可溶解于氟基、氯基极性溶剂的技术突破基础上,创新地利用聚醚酮酮溶液制备短切碳纤维/聚醚酮酮复合粉末,其技术路径是先进行聚醚酮酮的溶解,再添加短切碳纤维以实现两者均匀复合,不同于现有技术(中国发明专利201610226527.5、201610854945.9等)是先制备碳纳米管或氧化石墨烯的水溶液,再添加聚醚醚酮粉末的工艺;

26.(2)本发明使用液相混合及热成型的处理方法,可使聚醚酮酮和短切碳纤维充分复合,解决现有简单机械混合方法难以实现碳纤维表面聚合物充分包覆的技术难题,使短切碳纤维在材料中起到有效的加强作用,从而能够满足3d打印力学性能的需求,而现有技术(中国发明专利201610226527.5、201610854945.9等)因聚醚醚酮不能够被溶解,所得到的只是表面沉积了碳纳米管或氧化石墨烯的聚醚酮酮颗粒,碳纳米管或氧化石墨烯均不能与聚醚醚酮充分复合。

附图说明

27.图1为实施例1中步骤2所得到的短切碳纤维/聚醚酮酮混合液;

28.图2为实施例1中步骤3所析出的短切碳纤维/聚醚酮酮复合膜;

29.图3为实施例1中步骤5所得到的短切碳纤维/聚醚酮酮复合粉末;

30.图4为实施例1中步骤5所得到的短切碳纤维/聚醚酮酮复合粉末的电镜扫描图片;

31.图5为实施例1至3所得到的复合粉末经高温热压成型制备得到的短切碳纤维/聚醚酮酮复合片材。

32.图6为实施例1中所得到的复合粉末经高温热压成型制备得到的短切碳纤维/聚醚酮酮复合片材的截面电镜扫描图。

具体实施方式

33.为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

34.实施例1

35.本实施例提供了一种短切碳纤维/聚醚酮酮复合粉末材料的制备方法,包括如下步骤:

36.步骤1:将聚醚酮酮(t/i比为60:40,粒径≤300μm的粉料)在室温下(25℃)溶解在

三氟乙酸中,浓度为8wt%,搅拌速度1500rpm,搅拌时间6h,得到均相聚醚酮酮溶液;

37.步骤2:按照短切碳纤维与聚醚酮酮质量比为1:7的比例,向均相聚醚酮酮溶液中加入pan基短切碳纤维,在30℃、1500rpm的条件下搅拌8h,得到均匀分散的短切碳纤维/聚醚酮酮混合液,如图1所示;

38.步骤3:向短切碳纤维/聚醚酮酮混合液中加入无水乙醇,使短切碳纤维/聚醚酮酮凝固析出,如图2所示,再置于石英蒸发皿中,在140℃下恒温干燥2h,得到短切碳纤维/聚醚酮酮复合膜;

39.步骤4:将短切碳纤维/聚醚酮酮复合膜置于陶瓷坩埚中以10℃/min的升温速率升温至380℃下熔融处理1h,冷却后得到短切碳纤维/聚醚酮酮预成品;

40.步骤5:短切碳纤维/聚醚酮酮预成品进行粉碎,粉碎机转速设置为20000rpm,粉碎机刀片距机底的距离设置为1cm,粉碎温度为40℃,粉碎时间为10min,然后过50目筛网,得到短切碳纤维/聚醚酮酮复合粉末,如图3所示;其电镜扫描(sem)结果如图4所示,可以看出碳纤维表面被聚醚酮酮聚合物充分包覆。

41.实施例2

42.本实施例提供了一种短切碳纤维/聚醚酮酮复合粉末材料的制备方法,包括如下步骤:

43.步骤1:将聚醚酮酮(t/i比为80:20,粒径≤300μm的粉料)在室温下(25℃)溶解在质量比为7:3的三氟乙酸与二氯乙烷的混合溶剂中,浓度为10wt%,搅拌速度1500rpm,搅拌时间8h,得到均相聚醚酮酮溶液;

44.步骤2:按照短切碳纤维与聚醚酮酮质量比为1:10的比例,向均相聚醚酮酮溶液中加入沥青基短切碳纤维,在40℃、1500rpm的条件下搅拌10h,得到均匀分散的短切碳纤维/聚醚酮酮混合液;

45.步骤3:向短切碳纤维/聚醚酮酮混合液中加入超纯水,使短切碳纤维/聚醚酮酮凝固析出,再置于石英蒸发皿中,在180℃下恒温干燥4h,得到短切碳纤维/聚醚酮酮复合膜;

46.步骤4:将短切碳纤维/聚醚酮酮复合膜置于陶瓷坩埚中以10℃/min的升温速率升温至380℃下熔融处理1h,冷却后得到短切碳纤维/聚醚酮酮预成品;

47.步骤5:短切碳纤维/聚醚酮酮预成品进行粉碎,粉碎机转速设置为20000rpm,粉碎机刀片距机底的距离设置为1cm,粉碎温度为40℃,粉碎时间为10min,然后过50目筛网,得到短切碳纤维/聚醚酮酮复合粉末。

48.经过以上步骤制备得到的短切碳纤维/聚醚酮酮复合粉末材料经过sem表征分析可以看出碳纤维表面被聚醚酮酮聚合物充分包覆。

49.实施例3

50.本实施例提供了一种短切碳纤维/聚醚酮酮复合粉末材料的制备方法,包括如下步骤:

51.步骤1:将聚醚酮酮(t/i比为50:50,粒径≤300μm的粉料)在45℃下溶解在对氯苯酚中,浓度为12wt%,搅拌速度1800rpm,搅拌时间10h,得到均相聚醚酮酮溶液;

52.步骤2:按照短切碳纤维与聚醚酮酮质量比为1:15的比例,向均相聚醚酮酮溶液中加入pan基短切碳纤维,在45℃、1500rpm的条件下搅拌12h,得到均匀分散的短切碳纤维/聚醚酮酮混合液;

53.步骤3:向短切碳纤维/聚醚酮酮混合液中加入无水乙醇,使短切碳纤维/聚醚酮酮凝固析出,再置于石英蒸发皿中,在150℃下恒温干燥5h,得到短切碳纤维/聚醚酮酮复合膜;

54.步骤4:将短切碳纤维/聚醚酮酮复合膜置于陶瓷坩埚中以10℃/min的升温速率升温至360℃下熔融处理1.5h,冷却后得到短切碳纤维/聚醚酮酮预成品;

55.步骤5:短切碳纤维/聚醚酮酮预成品进行粉碎,粉碎机转速设置为20000rpm,粉碎机刀片距机底的距离设置为1cm,粉碎温度为40℃,粉碎时间为10min,然后过50目筛网,得到短切碳纤维/聚醚酮酮复合粉末。

56.经过以上步骤制备得到的短切碳纤维/聚醚酮酮复合粉末材料经过sem表征分析可以看出碳纤维表面被聚醚酮酮聚合物充分包覆。

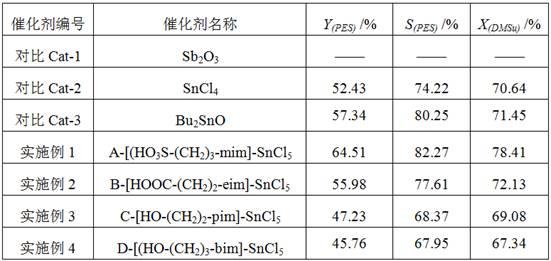

57.性能测试:

58.将实施例1~3得到短切碳纤维/聚醚酮酮复合粉末进行粉料性能的测试,同时,将实施例1~3得到短切碳纤维/聚醚酮酮复合粉末采用常规的高温热压成型制备热成型件,即在马弗炉中380℃预热1h后,在热压机中380℃,50mpa的压力下成型,自然冷却后,得到90

×

10

×

1mm的短切碳纤维/聚醚酮酮复合片材,如图5所示。其中,利用实施例1所得到的复合粉末制备的短切碳纤维/聚醚酮酮复合片材的截面sem图如图6所示,可看出短切碳纤维与聚醚酮酮树脂基体的复合均匀、充分。将以上复合片材进行力学性能测试,结果如表1所示。从表1结果可以看出,所得到的短切碳纤维/聚醚酮酮复合片材具有优异的拉伸和弯曲力学性能。

59.表1短切碳纤维/聚醚酮酮复合材料的性能测试结果

[0060][0061]

对比例1

[0062]

步骤1:将聚醚酮酮(t/i比为60:40,粒径≤300μm的粉料)在室温下(25℃)溶解在三氟乙酸中,浓度为12wt%,搅拌速度1500rpm,搅拌时间6h,得到均相聚醚酮酮溶液;

[0063]

步骤2:按照短切碳纤维与聚醚酮酮质量比为1:3的比例,向均相聚醚酮酮溶液中加入pan基短切碳纤维,在30℃、1500rpm的条件下搅拌8h,短切碳纤维难以在溶液中分散,无法形成均匀的短切碳纤维/聚醚酮酮复合分散液。

[0064]

对比例2

[0065]

步骤1-3:同实施例1中的步骤1-3;

[0066]

步骤4:将短切碳纤维/聚醚酮酮复合膜置于陶瓷坩埚中以10℃/min的升温速率升温至360℃下熔融处理2h,冷却后得到短切碳纤维/聚醚酮酮预成品,所得预成品烧结过度,难打碎制成符合要求的粉末。

[0067]

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。