一种降低高炉热风炉烟气中so2排放的方法

技术领域

1.本发明涉及高炉冶炼技术领域,具体涉及一种降低高炉热风炉烟气中so2排放的方法。

背景技术:

2.近几年来国家环保越来越严格,对于冶金行业的高炉来说,除了灰尘、颗粒物、废水等排放严格外,对高炉热风炉so2、no

x

等排放也制定了严格的排放标准。我国热风炉烟气中so2的现行排放标准要求为100mg/nm3以下;热风炉烟气中no

x

的现行排放标准要求为300mg/nm3以下。

3.在钢铁企业实行超低排放前,高炉煤气用于热风炉燃烧后的烟气一般是直接排放,烟气中so2浓度通常小于100mg/nm3,是满足环保排放要求的。但在2023 年实行超低排放后,二氧化硫排放限值降至50mg/nm3,这使得所有使用高炉煤气燃烧加热的用气点的排放全部不能达标。

4.高炉煤气作为钢铁企业最重要的二次能源之一,主要用途包括:1)直接用于高炉热风炉;2)直接用于复热式炼焦炉;3)与高热值气体混合,用于加热炉、均热炉等;4)结合蓄热式燃烧技术,用于轧钢加热炉;5)用于纯烧高炉煤气的锅炉发电;6)作为主要燃料,用于燃气轮机-蒸汽轮机联合循环发电(ccpp)。

5.在作为燃料用于燃烧加热的场合,脱硫一般采用末端治理的方式,即燃料燃烧后所有含硫的物质形态全部转化为二氧化硫后集中处理。处理方式包括石灰

‑ꢀ

石膏法、氨法、钠碱法、活性焦法、双氧水法等。

6.而高炉煤气燃烧加热的用气点分布于钢铁厂各个区域,场地很受限制,高炉热风炉无论采取前端治理(煤气脱硫)还是末端治理(热风炉烟气脱硫)方式,投资费用将会非常大,而且在如此低浓度的二氧化硫含量基础上增加末端治理装置,脱除效率将会非常低,同时很多用气点也没有场地用来增加前端或末端脱硫装置。因此,提供一种新的热风炉烧炉工艺,使热风炉烟气中的so2排放限值降至低于50mg/nm3变得很重要。

技术实现要素:

7.高炉煤气热风炉烧炉过程一般是燃烧高炉煤气放出热量,从而加热热风炉蓄热,再传递到高炉风温被高炉利用。

8.co 1/2o2=co2 283.4kj/mol;

9.h2 1/2o2=h2o(气) 242kj/mol;

10.高炉煤气中的有机s及无机s与助燃空气燃烧反应生成的so2,进而会增加热风炉烟气中so2含量。在热风炉中加入一定比例的转炉煤气,以降低高s含量的高炉煤气加入比例,从而可以有效降低烟气中so2含量,但为了经济合理,且满足热风炉相关工艺要求,高炉煤气与转炉煤气的配比,以及空燃比都有一个合适范围,本发明的目的就是提供一种通过计算选择合适的转炉煤气与转炉煤气配比,以及合适的空燃比,使热风炉烟气中的so2排放

限值降至50mg/nm3,达到国家规定的超低排放标准,同时满足拱顶温度、废气温度的要求、且能耗满足经济合理的要求。

11.为实现上述发明目的,本发明采用了以下技术方案:

12.一种降低高炉热风炉烟气中so2排放的方法,包括以下步骤:

13.(a)热风炉处于自动燃烧状态时,将转炉煤气量与高炉煤气共同组成可燃气体在主管混合,经煤气预热器预热后送至各热风炉支管参与烧炉;

14.(b)随着转炉煤气比例提高,通过增加空气量控制空燃比,保持合适火焰温度和烟气量稳定,从而确保拱顶温度在1350℃-1400℃之间;

15.上述过程中转炉煤气量与高炉煤气的配比以及混烧时的空燃比通过以下方法得到:

16.(1)根据高炉投入产出计算出高炉s平衡,计算出高炉煤气s含量,或者采用化学方法检测高炉煤气中的s含量;

17.(2)根据已知的高炉煤气成分和单独燃烧高炉煤气的工艺参数,计算出热风炉单独燃烧高炉煤气时,烟气量与煤气量的量化关系,燃烧产生的烟气包括 co2、n2、o2;

18.(3)设定高炉煤气中的s全部转换为烟气中so2,计算单烧高炉煤气时候热风炉废气so2的排放浓度;

19.(4)通过热值平衡及煤气带入s含量平衡来计算混合煤气中高炉煤气及转炉煤气的用量;

20.上述步骤(4)的计算原则如下:

21.①

单烧高炉煤气和使用混合煤气时的总热值一样,即单烧高炉煤气量

×

高炉煤气热值=混合煤气中高炉煤气量

×

高炉煤气热值 混合煤气中转炉煤气量

×

转炉煤气热值;

22.②

混烧和单烧高炉煤气中,烟气量与煤气的比例相同,即混合煤气燃烧时的烟气量与混合煤气总量的比例=单烧高炉煤气时的烟气量与高炉煤气总量的比例;

23.③

使用混合煤气时,烟气中的s含量降低到已知的固定值,从而计算出混合煤气s含量对应量;

24.根据以上步骤计算出混合煤气总量为m,以及混合煤气中高炉煤气和转炉煤气各自所占比例,其中高炉煤气占比例为x,进而根据高炉煤气和转炉煤气的原始成分中co2、o2、co、h2和n2的含量,计算混合煤气中co2、o2、co、 h2和n2的含量,计算方式为:假设高炉煤气和转炉煤气中co2含量分别为a1和a2,则混合煤气中co2含量为a1*x a2*(1-x),以此类推计算其他组分的含量,分别设为b1-b5;

25.(5)求出合适的空燃比:

26.燃烧混合煤气与原单烧高炉煤气的热值不变,为了保证同样的火焰温度,需要保持同样的烟气量,所以需加入助燃空气,所以按照单烧高炉煤气与混合燃烧烟气量相等的平衡关系计算空燃比。

27.进一步的,所述高炉煤气的热值为3.35mj/m3,转炉煤气的热值为8.36mj/m3。

28.进一步的,所述步骤(1)中根据高炉投入产出计算出高炉s平衡,计算出高炉煤气s含量的具体操作方法为:

29.高炉的s来源于矿石及燃料,以每吨生铁产品的原燃料投入及副产品的s 含量进行平衡计算,已知原料的s负荷,副产物为铁水、炉渣、瓦斯灰以及煤气,检测各副产品总量

以及其中的s含量,根据原料中的s总量=铁水中的s总量 炉渣中的s总量 瓦斯灰中的s总量 煤气中的s总量,计算出煤气中s含量。

30.进一步的,所述步骤(2)的具体操作如下:

31.①

计算单烧高炉煤气时的烟气量;

32.根据高炉煤气成分,按照原始空燃比计算出燃烧生成的烟气量及烟气成分,煤气燃烧反应如下:

33.h2(煤气带入) 1/2o2(助燃空气带入)=h2o

ꢀꢀꢀ

(1)

34.co(煤气带入) 1/2o2(助燃空气带入)=co2ꢀꢀꢀꢀ

(2);

35.①

烟气中co2量=煤气带入co量 煤气带入co2量=煤气量

×

煤气中co含量 煤气量

×

煤气中co2含量;

36.②

烟气中n2量=煤气带入n2量 助燃空气带入的n2量=煤气量

×

煤气中n2含量 助燃空气量

×

79%;

37.③

烟气中o2量=煤气带入的o2量 助燃空气带入的o2量-1/2(煤气中的h2量 煤气中的co)=煤气量

×

煤气中o2含量 助燃空气量

×

21%-1/2(煤气量

×

煤气中h2含量 煤气量

×

煤气中co含量);

38.计算总的烟气量=烟气中co2量 烟气中o2量 烟气中n2量。

39.进一步的,所述步骤(5)的具体操作如下:

40.假设助燃空气量为x2,根据步骤(4)计算出的混合煤气中co2、o2、co、 h2和n2的含量,参照上述烟气量的计算方法计算使用与单烧高炉煤气对应的混合煤气的烟气量,进而计算出x2值:

41.烟气量=m

×

b1 m

×

b3 m

×

b2 0.21*x2-1/2(m

×

b4 m

×

b3) m

×

b5 0.79*x2;

42.再根据混烧和单烧高炉煤气中,烟气量与煤气的比例相同,计算出x2值,进而得到空燃比。

43.与现有技术相比,本发明的技术方案有以下优点和有益效果:

44.满足热风炉相关工艺要求,高炉煤气与转炉煤气的配比,以及空燃比都有一个合适范围,本项发明就是通过计算,选择合适的转炉煤气与转炉煤气配比,以及合适的空燃比,使热风炉烟气中的so2排放限值降至50mg/nm3,达到国家规定的超低排放标准。同时满足拱顶温度、废气温度、且经济合理的。不需要增加新的设备(前端煤气脱硫或末端烟气脱硫),使热风炉烟气中的so2排放限值降至50mg/nm3,不增加设备投资、不占地、方便快捷。

具体实施方式

45.为了更好地解释本发明,以下结合具体实施例进一步阐述本发明的主要内容,但本发明的内容不仅仅局限于以下实施例。

46.实施例 一种降低高炉热风炉烟气中so2排放的方法,包括如下步骤:

47.1)根据高炉投入、产出计算出高炉s平衡,计算出高炉煤气s含量(mg/m3).

48.2)根据高炉煤气成分,单独燃烧高炉煤气的工艺参数,计算出热风炉单独燃烧高炉煤气时,烟气量与煤气量的量化关系。

49.3)计算单烧高炉煤气时候热风炉废气so2的排放浓度(mg/m3)。

50.4)通过热值平衡及煤气带入s含量平衡来计算铁混合煤气中高炉煤气及转炉煤气

的用量,原则:

①

混合煤气热值不变;

②

混合煤气的s含量降低到35mg/m3;

③

混合煤气燃烧的烟气与煤气量的比例与单烧高炉煤气的比例不变(例如单烧高炉煤气时,烟气量是煤气量的1.75倍,混合煤气燃烧时候设定烟气量是混合煤气量的1.75倍)。

51.5)求出混合煤气成分:按照高炉煤气与转炉煤气量及煤气成分比例求得混合煤气成分。

52.6)根据燃烧反应反应物与生成物之间的量化关系,按照单烧高炉煤气与混合燃烧烟气量相等的平衡关系,求出合适的空燃比。燃烧混合煤气与原单烧高炉煤气的热值不变,为了保证同样的火焰温度,需要保持同样的烟气量。

53.7)根据计算结果给出热风炉烧炉使用参数。

54.实施案例1:

55.某高炉4117m3,原单烧高炉煤气,热风炉废气so2排放超过50mg/m3。高炉煤气成分为:3.2%h2、23.75%co、52.05%n2、21%co2;高炉煤气热值3.35mj/m3;转炉炉煤气热值8.36mj/m3,s含量2.3mg/m3。通过掺烧转炉煤气使得热风炉废气中so2排放降低到50mg/m3以下。

56.首先,计算出混合煤气配比,空燃比等燃烧工艺数据,在保证最经济的原则下,使得热风炉废气so2排放降低到35mg/m3,计算步骤如下:

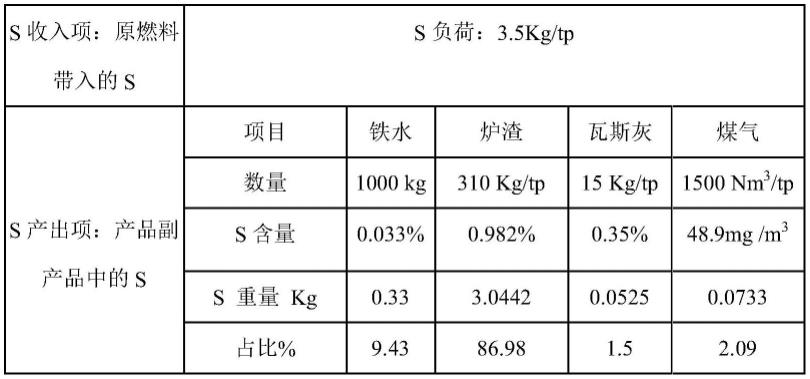

57.计算高炉煤气的s含量:根据高炉s的来源与产出计算出高炉煤气中的s 含量情况。高炉的s来源于矿石及燃料,以每吨生铁产品的原燃料投入及产品副产品的s含量进行平衡计算。所述s平衡公式为:

58.原燃料带入的s总量=铁水中s总量 炉渣中s总量 瓦斯灰中s总量 煤气中s总量;

59.检测铁水、炉渣各瓦斯灰中s含量后,计算煤气中s量。

60.见下表1,已知原料的s负荷,副产物为铁水、炉渣、瓦斯灰以及煤气,检测铁水、炉渣、瓦斯灰中s的含量,然后根据s平衡计算高炉煤气中的s含量为48.9mg/m3,转化为so2为97.8mg/m3。

61.此处也可以直接用现有手段检测高炉煤气的s含量,本实施例中实际测得值为48.4mg/m3。

62.表1:高炉1000kg生铁s的进入与排除平衡表

[0063][0064]

注:s负荷即高炉冶炼每吨生铁由炉料带入的硫的千克数。

[0065]

2)计算单烧高炉煤气时的烟气量:根据高炉煤气成分,按照原始空燃比计算出燃烧生成的烟气量及烟气成分,再计算出烟气的so2排放浓度,煤气燃烧反应如下:

[0066]

h2(煤气带入) 1/2o2(助燃空气带入)=h2o

ꢀꢀꢀ

(1)

[0067]

co(煤气带入) 1/2o2(助燃空气带入)=co2ꢀꢀꢀꢀ

(2)

[0068]

燃烧生产的烟气包括co2、n2、o2(h2o不作为烟气量)。

[0069]

烟气量计算为:

[0070]

①

烟气中co2量=煤气带入co量 煤气带入co2量=煤气量

×

煤气中co含量 煤气量

×

煤气中co2含量;

[0071]

②

烟气中n2量=煤气带入n2量 助燃空气带入的n2量=煤气量

×

煤气中n2含量 助燃空气量

×

79%;

[0072]

③

烟气中o2量=煤气带入的o2量 助燃空气带入的o2量-1/2(煤气中的h2量 煤气中的co)=煤气量

×

煤气中o2含量 助燃空气量

×

21%-1/2(煤气量

×

煤气中h2含量 煤气量

×

煤气中co含量);

[0073]

例如高炉煤气成分为:h

2 3.2%、co 23.75%、n252.05%、co221%、o2为 0,100m3煤气与89.3m3空气燃烧生成的烟气。烟气量计算为:

[0074]

①

烟气中co2量=煤气带入co量 煤气带入co2量=100

×

23.75% 100

×

21%=44.75m3;

[0075]

②

烟气中n2量=煤气带入n2量 助燃空气带入的n2量=100

×

52.05% 89.3

×

79%=122.579m3;

[0076]

③

烟气中o2量=煤气带入的o2量 助燃空气带入的o2量-1/2(煤气中的h2量 煤气中的co)=100

×

0% 89.3

×

21%-1/2(100

×

3.2% 100

×

23.75%)=5.278m3. 则烟气量总和=烟气中co2 n2 o2=44.75 122.579 5.278=172.625m3。

[0077]

表2:煤气燃烧烟气量及so2排放浓度计算

[0078]

高炉煤气成分h2coco2n2合计煤气分量m33.223.752152.05100m3空气成分o2n2ꢀꢀ

合计空气分量m318.75370.547

ꢀꢀ

89.3m3生成烟气成分h2oco2n2o2合计烟气分量m3/44.75122.5975.278172.625m3烟气成分%/25.9271.023.06100

[0079]

3)计算出热风炉原单烧高炉煤气烟气的排放浓度:根据烟气量及煤气带入 s量计算so2排放浓度。煤气中的s含量为48.9mg/m3,转化为so2为97.8mg/m3。则烟气so2排放浓度为:97.8

×

100/172.625=56.65mg/m3。

[0080]

4)计算吨铁混合煤气中高炉煤气及转炉煤气的用量:

[0081]

通过增加转炉煤气,减少高炉煤气,达到减少烟气s排放的目的。通过热值平衡及煤气带入s含量平衡来计算高炉煤气与转炉煤气混合比例,主要控制条件如下:

[0082]

①

混合煤气热值不变;

[0083]

②

混合煤气的s含量按照降低到35mg/m3。

[0084]

高炉煤气s含量48.9mg/m3,热值3.35mj/m3;转炉煤气s含量2.3mg/m3,热值8.36mj/

m3。

[0085]

例如:原单烧高炉煤气时吨铁煤气消耗500m3,则原吨铁煤气消耗煤气热值 500m3*3.35mj/m3=1675mj;高炉煤气s含量48.9mg/m3,100m3高炉煤气燃烧产生的烟气量为172.625m3;对应的热风炉烟气so2排放浓度为 48.9*64/32/172.625=56.65mg/m3。

[0086]

通过混合转炉煤气降低so2排放浓度到35mg/m3,则混合煤气s含量对应量为:48.9*35/56.65=30.21mg/m3。

[0087]

设吨铁混合煤气中高炉煤气量为x m3,转炉煤气量为y m3,则有:

[0088]

x*3.35mj/m3 y*8.36mj/m3=500m3*3.35mj/m3=1675mj

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0089]

x*48.9mg/m3 y*2.3mg/m3=(x y)*30.21mg/m3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0090]

解方程得出x=187.7m3;y=125.1m3。

[0091]

5)求出混合煤气成分:按照高炉煤气与转炉煤气量及煤气成分加权求得混合煤气成分。按照高炉煤气、转炉煤气各自的成分及比例平均计算见下表3。

[0092]

表3

[0093] co2%o2%co%h2%n2%热值mj/m3权重高煤成分21023.753.252.053.35=187.7/(187.7 125.1)=0.6转煤成分151.0161.05616.948.36=125.1/(187.7 125.1)=0.4混合煤气成分18.600.4038.674.3238.05.35 [0094]

6)求出合适的空燃比:

[0095]

燃烧混合煤气与原单烧高炉煤气的热值不变,为了保证同样的火焰温度,需要保持同样的烟气量,则需加入助燃空气,通过等烟气量计算出空燃比。设100m3高炉煤气与转炉煤气的混合煤气与xm3的助燃空气燃烧,生成的烟气量与原单烧100m3高炉煤气的烟气量相等。根据下表计算得出:

[0096]

表4

[0097][0098]

其中烟气中co2=18.6 38.67;烟气中o2=0.40 0.21x-1/2(38.67 4.32);烟气中n2=38 0.79x。

[0099]

则烟气量co2 o2 n2=18.6 38.67 0.40 0.21x-1/2(38.67 4.32) 38 0.79x,而原单烧高炉煤100m3的烟气量=172.625m3,则有:

[0100]

[18.6 38.67 0.40 0.21x-1/2(38.67 4.32) 38 0.79x]=172.625

[0101]

解方程得:x=98.45;

[0102]

因此得出空燃比=98.457/100=0.98。

[0103]

7)根据计算结果给出热风炉烧炉使用参数(见下表5)

[0104][0105]

(注:so2排放浓度=s带入量*64/32/烟气量),按照上述参数进行相关实验,检测烟气so2排放浓度为34.6mg/m3。

[0106]

通过以上计算,控制热风炉燃烧参数,高炉热风炉so2排放到达超低排放标准,拱顶温度,废气温度、nox排放等控制在合理范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。