1.本实用新型涉及一种限位装置,尤其涉及一种单组多工位限位装置。

背景技术:

2.目前,对于板类工件的加工来看,往往是采用类似卡钳的夹具进行边缘锁紧。容易在板类工件的边缘造成划痕。同时,目前的限位夹具都是对于单工位单个体的。加工期间,在需要完成本工位的加工后通过转盘切换,才可以进入下工位,无法对不同批次的产品实现工位切换。也就是说,不能伴随着设备基座的移动或是不同工位中加工设备的分布来进行同步加工,生产效率较低。并且,伴随着设备的加工,往往会产生震动,若夹持不到位,容易出现偏差,影响最终的加工精度。

技术实现要素:

3.本实用新型的目的在于克服现有技术存在的以上问题,提供一种单组多工位限位装置。

4.为实现本实用新型的目的单组多工位限位装置,包括有衔接底板,其中:所述衔接底板上设置有若干垫高支座,所述垫高支座上设置有承载板,所述承载板上划分有若干工位,所述衔接底板位于工位的两端均镜像分布有限位组件,所述衔接底板上还设置有若干感应组件。

5.进一步地,上述的单组多工位限位装置,其中,所述垫高支座为矩形垫高块,所述矩形垫高块的底部通过限位螺栓与衔接底板相连,所述矩形垫高块设置有若干定位孔,所述承载板对应位置处设置有安装孔,所述定位孔内设置有定位螺丝,所述定位螺丝连入安装孔。

6.更进一步地,上述的单组多工位限位装置,其中,所述承载板上对应工位的分布设置有若干定位凹槽。

7.更进一步地,上述的单组多工位限位装置,其中,所述限位组件包括有气缸,所述气缸的工作端设置有限位夹块。

8.更进一步地,上述的单组多工位限位装置,其中,所述气缸的底部设置有减震底座,所述减震底座与衔接底板相连。

9.更进一步地,上述的单组多工位限位装置,其中,所述限位夹块的边缘设置有圆弧倒角。

10.更进一步地,上述的单组多工位限位装置,其中,所述感应组件为激光感应头,所述激光感应头的下端设置有高度调节块,所述高度调节块与衔接底板相连。

11.更进一步地,上述的单组多工位限位装置,其中,所述衔接底板上设置有若干限位孔,所述限位孔为长圆孔。

12.再进一步地,上述的单组多工位限位装置,其中,所述衔接底板的底部设置有抗震垫片,所述抗震垫片为橡胶垫片。

13.采用本实用新型技术方案的优点如下:

14.1、可以存在多个工位,实现多个板类工件的同步加工,可以实现批量化的加工,能够提高加工效率。同时,也可以针对不同工位配置不同的加工设备,实现单组的多批次加工。

15.2、设有若干限位组件,可实现板类工件的自适应限位,且无需人工参与锁紧,缩短了限位夹装时间,且可以保证正常加工期间板类工件不出现非必要位移,提高加工精度。

16.3、配置有减震底座与抗震垫片,能够避免外部震动对加工设备造成影响,提升加工精度。

17.4、整体构造简单,可以适配各类板类工件加工设备,实施较为便利。

18.本实用新型的目的、优点和特点,将通过下面优先实施例的非限制性说明进行图示和解释,这些实施例是参照附图仅作为例子给出的。

附图说明

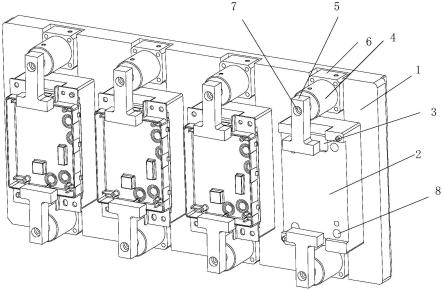

19.图1是单组多工位限位装置的构造示意图。

20.图中各附图标记的含义如下:

21.1 衔接底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2 垫高支座

22.3 承载板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4 气缸

23.5 限位夹块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6 减震底座

24.7 激光感应头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8 高度调节块

25.9 限位孔

具体实施方式

26.如图1所示的单组多工位限位装置,包括有衔接底板1,其与众不同之处在于:衔接底板1上设置有若干垫高支座2,垫高支座2上设置有承载板3,承载板3上划分有若干工位。这样,便于后续的板类工件进行与放置,实现定位加工。同时,考虑到加工期间对板类工件实现稳定的限位,衔接底板1位于工位的两端均镜像分布有限位组件。再者,为了感应加工过程中有效监管限位组件的限位状态,在衔接底板1上还设置有若干感应组件。

27.结合本实用新型一较佳的实施方式来看,为了配合对应的加工设备,拥有匹配的加工高度,垫高支座2为矩形垫高块,矩形垫高块的底部通过限位螺栓与衔接底板1相连。同时,考虑到稳定的安装,矩形垫高块设置有若干定位孔,承载板3对应位置处设置有安装孔,定位孔内设置有定位螺丝,定位螺丝连入安装孔。并且,承载板3上还可以分布有若干加工孔,便于适配板类工件的开孔需要,实现位置预留。

28.进一步来看,为了偏于配合工位的分布,让待加工产品放入的时候可以实现适当的预定位,承载板3上对应工位的分布设置有若干定位凹槽。

29.结合实际实施来看,限位组件包括有气缸4,气缸4的工作端设置有限位夹块5。这样,通过气缸4来控制限位夹块5的移动,在放置产品后可以通过限位夹块5来进行限位。同时,为了避免气缸4运作中产生震动而影响产品的最终限位,避免出现夹持空隙,在气缸4的底部设置有减震底座6,减震底座6与衔接底板1相连。并且,为了避免尖锐部分划伤产品表面,在限位夹块5的边缘设置有圆弧倒角。

30.再进一步来看,本实用新型采用的感应组件为激光感应头7,激光感应头7的下端设置有高度调节块8,高度调节块8与衔接底板1相连。这样,可以根据工件实际夹持的高度调整激光感应头7的安装位置,有效监管点前状态下限位组件是否准确限位。若对夹持限位的精度要求不高,也可以采用红外探头作为感应组件。

31.考虑到衔接底板1与加工设配附带的加工平台实现稳定的衔接,衔接底板1上设置有若干限位孔9,限位孔9为长圆孔。这样,通过连入相应的锁紧螺栓能够实现锁紧。同时,为了避免来自加工平台的工作震动被直接传递到衔接底板1上,衔接底板1的底部设置有抗震垫片,抗震垫片为橡胶垫片。

32.从本实用新型的实施过程来看,首先气缸4将限位夹块5向上顶起,预留一个限位空间。板类工件放置在对应的工位上,通过定位凹槽实现预定位。此时,感应组件可以先感应下当前工位是否有板类工件,放置位置是否存在偏差。当后台系统检测无误后,控制气缸4复位并加紧。此时,限位夹块5有效夹持住板类工件。在此期间,通过感应组件再次感应对应工位中的板类工件是否被夹持完整。加工期间,可以单次定位多工板类工件,实现同步加工。

33.通过上述的文字表述并结合附图可以看出,采用本实用新型后有如下优点:

34.1、可以存在多个工位,实现多个板类工件的同步加工,可以实现批量化的加工,能够提高加工效率。同时,也可以针对不同工位配置不同的加工设备,实现单组的多批次加工。

35.2、设有若干限位组件,可实现板类工件的自适应限位,且无需人工参与锁紧,缩短了限位夹装时间,且可以保证正常加工期间板类工件不出现非必要位移,提高加工精度。

36.3、配置有减震底座与抗震垫片,能够避免外部震动对加工设备造成影响,提升加工精度。

37.4、整体构造简单,可以适配各类板类工件加工设备,实施较为便利。

38.当然,以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。除上述实施例外,本实用新型还可以有其它实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型所要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。