1.本技术属于显示技术领域,尤其涉及一种显示面板及其制备方法和显示装置。

背景技术:

2.现有的led显示屏的制作流程中,需要在基板上进行led芯片固定。固定的步骤包括:在基板上对应电极的位置涂印焊接材料滴-将led芯片预压合在焊接材料滴上-进行回流焊。在涂印焊接材料滴的过程中,可能会因为涂印精度不足而使相邻两焊接材料滴相互接触,造成相邻两电极导电短路;在预压合led芯片的过程中,焊接材料滴也可能会因为受压变形而向扩散,同样会导致相邻两焊接材料滴相互接触,造成相邻两电极导电短路。

技术实现要素:

3.本技术实施例提供一种显示面板及其制备方法和显示装置,以解决现有的显示面板容易因焊接材料滴相互接触而短路的问题。

4.第一方面,本技术实施例提供一种显示面板,包括:

5.基板,所述基板设有多个间隔设置的金属接触电极;

6.绝缘挡墙,设置于所述基板并设于相邻两所述金属接触电极之间;

7.led芯片,设于所述基板上,所述led芯片具有第一电极和第二电极,所述第一电极和第二电极分别对应相邻两所述金属接触电极设置,且所述第一电极和第二电极通过焊接材料与所述金属接触电极焊接固定。

8.可选的,所述绝缘挡墙采用树脂或塑料制成。

9.可选的,所述绝缘挡墙相对于所述基板的凸出高度设置为2-3μm。

10.可选的,所述显示面板还包括金属聚集件,所述金属聚集件设置于所述基板上并设于相邻两所述金属接触电极之间。

11.可选的,所述金属聚集件的材料设置为铜;和/或,所述焊接材料的成分包括锡、铋和铜。

12.可选的,相邻两所述金属接触电极之间至少设有两个所述绝缘挡墙,至少两个所述绝缘挡墙沿所述金属聚集件的周向分布。

13.第二方面,本技术实施例还提供一种显示装置,所述显示装置包括如上述的显示面板。

14.第三方面,本技术实施例还提供一种显示面板的制备方法,包括:

15.提供一基板;

16.在所述基板上制备多个间隔设置的金属接触电极;

17.在所述基板上制备绝缘挡墙,所述绝缘挡墙位于相邻两所述金属接触电极之间;

18.在所述基板上对应各所述金属接触电极的位置涂印焊接材料滴;

19.提供led芯片,所述led芯片具有第一电极和第二电极,将所述第一电极和第二电极分别对应相邻两所述金属接触电极预压合在焊接材料滴上;

20.将第一电极和第二电极与所述金属接触电极焊接固定。

21.可选的,所述在所述基板上对应各所述金属接触电极的位置涂印焊接材料滴的步骤之前,还包括:

22.在所述基板上制备金属聚集件,所述金属聚集件位于相邻两所述金属接触电极之间。

23.可选的,所述绝缘挡墙采用树脂或塑料制成。

24.可选的,所述绝缘挡墙相对于所述基板的凸出高度设置为2-3μm。

25.可选的,所述金属聚集件的材料设置为铜;和/或,所述焊接材料滴的成分包括锡、铋和铜。

26.可选的,所述焊接材料滴的粘度设置为140-180pa.s;和/或,所述led芯片与所述基板的预压合间距设置为6-12μm。

27.可选的,所述led芯片与所述基板的预压合温度设置为110-130℃;和/或,所述led芯片与所述基板的预压合时长设置为50-70s。

28.可选的,所述led芯片与所述基板的焊接温度设置为220-250℃;和/或,所述led芯片与所述基板的焊接时长设置为120-170s。

29.本技术实施例提供的显示面板,通过在相邻两个金属接触电极之间设置绝缘挡墙,以隔离焊接材料等导电介质,从而在制备显示面板的过程中,可防止涂印于相邻两金属接触电极的焊接材料相互接触,以避免相邻两金属接触电极导通短路;如此,提高了显示面板的结构稳定性。

附图说明

30.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

31.为了更完整地理解本技术及其有益效果,下面将结合附图来进行说明。其中,在下面的描述中相同的附图标号表示相同部分。

32.图1为本技术实施例提供的显示面板的剖面示意图。

33.图2为本技术另一实施例提供的显示面板的剖面示意图。

34.图3为本技术实施例提供的显示面板的俯视示意图。

35.图4为本技术实施例提供的显示面板的制备方法的流程示意图。

36.图5为本技术另一实施例提供的显示面板的制备方法的流程示意图。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

38.本技术实施例提供一种显示面板100和显示装置,以解决现有的显示面板100容易短路的问题。以下将结合附图对其进行说明。

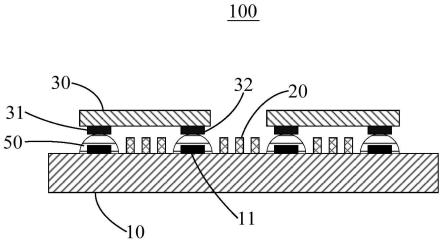

39.本技术实施例提供的显示面板100可应用于显示装置。示例性的,请参阅图1,图1为本技术实施例提供的显示面板100的剖面示意图。其中,显示面板100包括:基板10,所述基板10设有多个间隔设置的金属接触电极11;绝缘挡墙20,设置于所述基板10并设于相邻两所述金属接触电极11之间;led芯片30,设于所述基板10上,所述led芯片30具有第一电极31和第二电极32,所述第一电极31和第二电极32分别对应相邻两所述金属接触电极11设置,且所述第一电极31和第二电极32通过焊接材料50与所述金属接触电极11焊接固定。

40.需要说明的是,本技术实施例提供的显示面板100,通过在相邻两个金属接触电极11之间设置绝缘挡墙20,以隔离焊接材料50等导电介质,从而在制备显示面板100的过程中,可防止涂印于相邻两金属接触电极11的焊接材料50相互接触,以避免相邻两金属接触电极11导通短路;如此,提高了显示面板100的结构稳定性。

41.基板10可为阵列基板10,具体可包括衬底基板10和设置于衬底基板10上的驱动电路。基板10可以为刚性的,例如玻璃、硬质涂层等无机物,也可以为柔性的,例如聚酰亚胺、聚对苯二甲酸乙二醇酯等有机物。金属接触电极11用以与led芯片30导电接触,以将基板10上的驱动电路与led芯片30电导通。金属接触电极11通常以两个为一组,对应连接于一个led芯片30的第一电极31和第二电极32。led芯片30的数量为多个,通常以三个为一组,每组led芯片30包括红色led芯片30、绿色led芯片30和蓝色led芯片30。每个led芯片30均包括第一电极31和第二电极32,且每个led芯片30的第一电极31和第二电极32都与每两个相邻的金属接触电极11连接导通。

42.led芯片30的第一电极31和第二电极32通常通过焊接的方式来与金属接触电极11固定。在焊接之前,需要先通过涂胶机或喷墨打印设备在每个金属接触电极11上涂印焊接材料50,通常为锡膏滴。将led芯片30的第一电极31和第二电极32预粘合于锡膏滴上之后,再通过回流焊工艺进行固定,从而可实现led芯片30与基板10的可导电固定。在涂印焊接材料50时,由于相邻两个金属接触电极11之间的间距较小,可能会因为涂印精度不足导致相邻两锡膏滴相互接触,造成相邻两个金属接触电极11导通短路。此外,在预粘合led芯片30时,锡膏滴也容易在压力作用下变形扩散,也会导致相邻两锡膏滴相互接触。

43.绝缘挡墙20可将相邻两锡膏滴隔开,从而防止两锡膏滴相互接触。绝缘挡墙20采用绝缘材料制成,如树脂或塑料,树脂具体可以为光阻材料,塑料具体可以为聚苯乙烯。绝缘挡墙20可切断相邻两锡膏滴的接触路径,从而避免相邻两金属接触电极11因锡膏滴的接触而短路。绝缘挡墙20的数量可为一个,也可为多个,在此不做限制。若绝缘挡墙20的数量为多个,则多个绝缘挡墙20可呈单一队列排布,也可呈矩阵排布,只需满足能有效阻挡锡膏滴即可。

44.示例性的,绝缘挡墙20相对于所述基板10的凸出高度可设置为2-3μm;若绝缘挡墙20的凸出高度小于2μm,则对锡膏滴的隔断效果较差;若绝缘挡墙20的凸出高度大于3微米,则容易对led芯片30的安装造成阻碍;因此,将绝缘挡墙20的凸出高度设置为2μm至3μm,既可保证对锡膏滴的隔断效果,又可保证led芯片30的安装效果。

45.绝缘挡墙20能防止大部分锡膏滴之间相互接触。但对于部分锡膏滴而言,其体积相对较大,流淌扩散的能力较强,绝缘挡墙20的阻挡作用相对有限;即部分锡膏滴可能会覆盖或绕过绝缘挡墙20后相互接触。锡膏滴内含有金属颗粒,金属颗粒既用以加强第一电极31和第二电极32与金属接触电极11之间的连接强度,又可作为第一电极31和第二电极32与

金属接触电极11之间的导电介质。因此,相邻两锡膏滴接触时,也是通过金属颗粒作为导电介质来将两金属接触电极11导通短路。

46.示例性的,请参阅图2和图3,图2为本技术另一实施例提供的显示面板100的剖面示意图。图3为本技术实施例提供的显示面板100的俯视示意图。所述显示面板100还包括金属聚集件40,所述金属聚集件40设置于所述基板10上并设于相邻两所述金属接触电极11之间。相邻两锡膏滴在金属聚集件40的位置接触交融后,在锡膏滴受热的过程中,锡膏滴内部位于金属聚集件40周围的金属颗粒会在表面张力的作用下朝向金属聚集件40聚集,而其他金属颗粒也会朝金属接触电极11聚集。由此,可将锡膏滴内部的金属颗粒分成多股聚集,以防止在两金属接触电极11之间分散形成导电介质;从而即使相邻两锡膏滴绕过绝缘挡墙20相互接触,也能避免交融的锡膏滴形成导电介质,以进一步防止相邻两金属接触电极11短路。

47.金属聚集件40的材料可不做限制,只需满足可吸引锡膏滴内部的金属颗粒在受热条件下聚集即可。具体而言,金属聚集件40的材料可设置为铜,焊接材料50的成分可包括锡、铋和铜。铜颗粒和铋颗粒在受热后在表面张力的作用下更加容易朝铜金属件聚集,从而带动焊接材料50内部的其它金属颗粒一起朝向金属聚集件40聚集,由此,可提高金属聚集件40对焊接材料50内部金属颗粒的聚集效果,以进一步防止焊接材料50将相邻两金属接触电极11导通短路。

48.示例性的,如图3所示,相邻两所述金属接触电极11之间至少设有两个所述绝缘挡墙20,至少两个所述绝缘挡墙20沿所述金属聚集件40的周向分布。若绝缘挡墙20的数量为两个,则两个绝缘挡墙20可沿所相邻的两个金属接触电极11的排布方向排布,金属聚集件40则设置于两个绝缘挡墙20之间。若绝缘挡墙20的数量为3个或更多,则多个绝缘挡墙20可沿金属聚集件40的周向间隔排布。如此,可将金属聚集件40围在至少两个绝缘挡墙20中间,以通过绝缘挡墙20的隔离作用来减少流淌至金属聚集件40处的锡膏量,以使锡膏滴内部的金属颗粒在被金属聚集件40吸引聚集后,能更轻易地断开所形成的导电路径。

49.示例性的,本技术实施例还提供一种显示装置,包括如上所述的显示面板100。其中,显示装置可以为电子纸、手机、平板电脑、电视机、显示器、笔记本电脑、数码相框、导航仪等任何具有显示功能的产品或部件。

50.示例性的,请参阅图4,图4为本技术实施例提供的显示面板100的制备方法的流程示意图。本技术实施例还提供一种显示面板100的制备方法,包括:

51.s100、提供一基板10;

52.s200、在所述基板10上制备多个间隔设置的金属接触电极11;

53.s300、在所述基板10上制备绝缘挡墙20,所述绝缘挡墙20位于相邻两所述金属接触电极11之间;

54.s400、在所述基板10上对应各所述金属接触电极11的位置涂印焊接材料滴;

55.s500、提供led芯片30,所述led芯片30具有第一电极31和第二电极32,将所述第一电极31和第二电极32分别对应相邻两所述金属接触电极11预压合在焊接材料滴上;

56.s600、将第一电极31和第二电极32与所述金属接触电极11焊接固定。

57.基本可包括衬底基板10和设于衬底基板10上的驱动电路。金属接触电极11的具体制备方式不做限制。绝缘挡墙20可通过粘接的方式固定于基板10上,也可通过嵌接等其它

方式。焊接材料滴可通过高精度涂胶机或喷墨打印机涂印,以提高焊接材料滴与金属接触电极11的对应准确度。焊接材料滴的粘度可设置为140-180pa.s,以保证led芯片30的预压合强度。led芯片30的数量为多个,通常以三个为一组,每组led芯片30包括红色led芯片30、绿色led芯片30和蓝色led芯片30。每个led芯片30均包括第一电极31和第二电极32,第一电极31与第二电极32的间距和相邻两金属接触电极11的间距相同。在预压合led芯片30的过程中,led芯片30与基板10的间距可设置为6-12μm,以保证第一电极31和第二电极32与焊接材料滴具有足够的接触面积,同时防止led芯片30碰到下方的绝缘挡墙20,以保证led芯片30的安装质量。将led芯片30在基板10上预压合完成后,再通过回流焊的工艺将第一电极31和第二电极32焊接固定于金属接触电极11上,从而完成led芯片30在基板10上的安装。所述led芯片30与所述基板10的焊接温度设置为220-250℃;和/或,所述led芯片30与所述基板10的焊接时长设置为120-170s。

58.绝缘挡墙20可将相邻两锡膏滴隔开,从而防止两锡膏滴相互接触。绝缘挡墙20采用绝缘材料制成,如树脂或塑料,树脂具体可以为光阻材料,塑料具体可以为聚苯乙烯。绝缘挡墙20可切断相邻两锡膏滴的接触路径,从而避免相邻两金属接触电极11因锡膏滴的接触而短路。绝缘挡墙20的数量可为一个,也可为多个,在此不做限制。

59.绝缘挡墙20相对于所述基板10的凸出高度可设置为2-3μm;若绝缘挡墙20的凸出高度小于2μm,则对锡膏滴的隔断效果较差;若绝缘挡墙20的凸出高度大于3微米,则容易对led芯片30的安装造成阻碍;因此,将绝缘挡墙20的凸出高度设置为2μm至3μm,既可保证对锡膏滴的隔断效果,又可保证led芯片30的安装效果。

60.示例性的,如图5所示,图5为本技术另一实施例提供的显示面板100的制备方法的流程示意图。所述在所述基板10上对应各所述金属接触电极11的位置涂印焊接材料滴的步骤之前,还包括:

61.s310、在所述基板10上制备金属聚集件40,所述金属聚集件40位于相邻两所述金属接触电极11之间。

62.绝缘挡墙20能防止大部分锡膏滴之间相互接触。但对于部分锡膏滴而言,其体积相对较大,流淌扩散的能力较强,绝缘挡墙20的阻挡作用相对有限;即部分锡膏滴可能会覆盖或绕过绝缘挡墙20后相互接触。锡膏滴内含有金属颗粒,金属颗粒既用以加强第一电极31和第二电极32与金属接触电极11之间的连接强度,又可作为第一电极31和第二电极32与金属接触电极11之间的导电介质。因此,相邻两锡膏滴接触时,也是通过金属颗粒作为导电介质来将两金属接触电极11导通短路。

63.相邻两锡膏滴在金属聚集件40的位置接触交融后,在锡膏滴受热的过程中,锡膏滴内部位于金属聚集件40周围的金属颗粒会在表面张力的作用下朝向金属聚集件40聚集,而其他金属颗粒也会朝金属接触电极11聚集。由此,可将锡膏滴内部的金属颗粒分成多股聚集,以防止在两金属接触电极11之间分散形成导电介质;从而即使相邻两锡膏滴绕过绝缘挡墙20相互接触,也能避免交融的锡膏滴形成导电介质,以进一步防止相邻两金属接触电极11短路。

64.示例性的,所述led芯片30与所述基板10的预压合温度设置为110-130℃;和/或,所述led芯片30与所述基板10的预压合时长设置为50-70s。在led芯片30与基板10的预压合过程中,若有焊接材料滴绕过绝缘挡墙20在金属聚集件40处相互接触,则在110-130℃的温

度下,焊接材料50内部的金属颗粒会更容易在受热后在表面张力的作用下朝向金属聚集件40聚集,以切断焊接材料滴内部金属颗粒所形成的导电路径,有效避免相邻两金属接触电极11导电短路。将led芯片30与所述基板10的预压合时长设置为50-70s,可使金属颗粒的聚集更加充分,以进一步减弱焊接材料滴在金属聚集件40处的导电性。

65.示例性的,所述金属聚集件40的材料设置为铜;和/或,所述焊接材料滴的成分包括锡、铋和铜。铜颗粒和铋颗粒在受热后在表面张力的作用下更加容易朝铜金属件聚集,从而带动焊接材料50内部的其它金属颗粒一起朝向金属聚集件40聚集,由此,可提高金属聚集件40对焊接材料50内部金属颗粒的聚集效果,以进一步防止焊接材料50将相邻两金属接触电极11导通短路。

66.本技术实施例提供的显示面板100,通过在相邻两个金属接触电极11之间设置绝缘挡墙20,以隔离焊接材料50等导电介质,从而在制备显示面板100的过程中,可防止涂印于相邻两金属接触电极11的焊接材料50相互接触,以避免相邻两金属接触电极11导通短路;如此,提高了显示面板100的结构稳定性。

67.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

68.在本技术的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。以上对本技术实施例所提供的显示面板进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。