1.本发明涉及集成电路技术领域,具体涉及一种扇出型封装基板结构的制备方法及采用该制备方法制得的扇出型封装基板结构。

背景技术:

2.mems(微型机电系统)麦克风是基于mems技术制造的麦克风,以其灵敏度高、功耗低、频率响应平坦等诸多优点而备受人们的关注,并成为当今麦克风市场的主流,传统的mems麦克风一般包括pcb,pcb上粘贴有mems芯片和asic芯片,pcb上安装有罩住mems芯片和asic芯片的外壳,pcb上设有音孔,mems芯片与pcb芯片构成电连接,这样,当声音通过音孔时,mems芯片便对该声音震动产生反应,并将该声音信号转换成代表该声音信号的电信号,该电信号通过导线输送到pcb上的asic芯片,再由asic芯片作信号处理后通过pcb将电信号传输到外部电子设备上。

3.现有技术中的mems麦克风安装在设备中使用时,mems麦克风容易因受到外力的作用而出现晃动,从而使mems麦克风容易受到干扰,最终导致mems麦克风的灵敏度出现变化,缩短了mems麦克风的使用寿命,降低了mems麦克风的实用性。

技术实现要素:

4.本发明的目的在于提供一种扇出型封装基板结构的制备方法,通过扇出型技术将asic芯片和集成电容/电阻模块的核心元器件封装成基板替代传统的pcb,以实现mems芯片的承载以及声音传递,并能提高产品的使用寿命,且能简化工艺,降低生产成本。

5.为达此目的,本发明采用以下技术方案:

6.提供一种扇出型封装基板结构的制备方法,包括以下步骤:

7.s10、提供asic芯片及集成电容/电阻模块的核心元器件,对所述asic芯片和所述核心元器件进行塑封,形成包覆所述asic芯片和所述核心元器件的塑封层;

8.s20、在所述塑封层一侧制作第一线路结构;

9.s30、在所述塑封层内制作导电柱以及在所述塑封层的另一侧制作第二线路结构,并使所述第二线路结构通过所述导电柱与所述第一线路结构电连接,制得基板;

10.s40、对所述基板开声孔处理,制得扇出型封装基板结构。

11.本发明通过通过扇出型技术将asic芯片和集成电容/电阻模块的核心元器件封装成基板替代传统的pcb,以实现mems芯片的承载以及声音传递,并能提高产品的使用寿命,且能简化工艺,降低生产成本。

12.进一步地,步骤s10具体包括以下步骤:

13.s10a、提供asic芯片及集成电容/电阻模块的核心元器件,将所述asic芯片和所述核心元器件倒装贴于载板上;

14.s10b、对所述asic芯片和所述核心元器件进行塑封,形成包覆所述asic芯片和所述核心元器件的塑封层。

15.进一步地,步骤s20具体为:在所述塑封层远离所述载板的一侧制作图形化的第一线路层,即所述第一线路结构。具体地,可通过电镀在塑封层远离所述载板的一侧制作金属层例如铜层,然后在金属层上贴感光膜,曝光显影后对外露于感光膜的金属层进行刻蚀处理,去除残留的感光膜,即可制得图形化的第一线路层。

16.进一步地,步骤s30具体包括以下步骤:

17.s30a、拆键合,即使包裹有asic芯片和核心元器件的塑封层与载板分离,然后将所述第一线路层通过临时键合胶贴于载板上;

18.s30b、在所述塑封层远离所述第一线路层的一侧制作第一绝缘层(abf材质);

19.s30c、通过镭射对所述第一绝缘层和所述塑封层进行开孔处理,形成使所述asic芯片和所述核心元器件的i/o口外露的第一孔结构和使所述第一线路层部分外露的第二孔结构;

20.s30d、在所述第二孔结构内制作第一连接柱、在所述第一孔结构内制作导电柱以及在第一绝缘层表面制作图形化的第二线路层,并使第一连接柱和所述导电柱分别与所述第二线路层电连接;具体地,可通过电镀在第二孔结构内填充金属形成第一连接柱,在所述第一孔结构内填充金属形成导电柱以及在第一绝缘层表面制作金属层,依次通过贴感光膜、曝光显影、蚀刻,去除残留的感光膜,从而制得图形化的第二线路层。

21.进一步地,步骤s30还包括以下步骤:

22.s30e、在所述第二线路层上制作第二绝缘层(abf材质);

23.s30f、通过镭射对所述第二绝缘层进行开孔处理,形成使所述第二线路层部分外露的第三孔结构;

24.s30g、在所述第三孔结构内制作第二连接柱以及在所述第二绝缘层表面制作图形化的第三线路层,并使所述第二线路层分别与所述第二连接柱和所述第三线路层电连接;具体地,可通过电镀在第三孔结构内填充金属制得第二连接柱、在第二绝缘层表面制作金属层例如铜层,依次通过贴感光膜、曝光显影、蚀刻,去除残留的感光膜,从而制得图形化的第三线路层。

25.进一步地,步骤s30还包括以下步骤:

26.拆键合,使第一线路层外露,然后在所述第一线路层上制作第一阻焊层以及在所述第三线路层上制作第二阻焊层;分别对所述第一阻焊层和所述第二阻焊层进行开孔处理,使所述第一线路层的焊盘区和所述第三线路层的焊盘区外露。具体地,拆键合后,使第一线路层外露,在第一线路层上涂覆感光油墨,固化后形成第一阻焊层,对第一阻焊层曝光显影处理,使第一线路层的焊盘区外露;在第三线路层上涂覆感光油墨,固化后形成第二阻焊层,对第二阻焊层曝光显影处理,使第三线路层的焊盘区外露。

27.本发明还提供一种采用上述制备方法制得的扇出型封装基板结构,包括基板和沿所述基板的厚度方向开设的声孔,所述基板包括:

28.asic芯片及集成电容/电阻模块的核心元器件;

29.塑封层,沿其厚度方向具有第一侧面和第二侧面,所述塑封层包裹所述asic芯片和所述核心元器件,且所述asic芯片和所述核心元器件的i/o口与所述塑封层的第一侧面平齐;

30.第一线路结构,位于所述塑封层的第二侧面;

31.导电柱,嵌于所述塑封层内并沿所述所述塑封层的厚度方向贯穿所述塑封层,所述导电柱的一端与所述第一线路结构电连接;

32.第二线路结构,位于所述塑封层的第一侧面并与所述asic芯片和所述核心元器件的i/o口电连接。

33.进一步地,所述第二线路结构包括相互电连接的第二线路层和第三线路层,所述第二线路层与所述asic芯片和所述核心元器件的i/o口电连接,所述第三线路层位于所述第二线路层远离所述塑封层的一侧,所述第三线路层的下方设有覆盖所述第二线路层和所述塑封层的绝缘层,所述导电柱延伸至所述绝缘层内与所述第二线路层电连接。

34.进一步地,所述第二线路结构还包括第一连接柱和第二连接柱,所述绝缘层包括第一绝缘层和第二绝缘层,所述第一绝缘层位于所述塑封层与所述第二线路层之间,所述第一连接柱贯穿所述第一绝缘层并分别与所述第二线路层和asic芯片和所述核心元器件的i/o口电连接,所述导电柱一端穿过所述第一绝缘层于所述第二线路层电连接,所述第二绝缘层位于所述第三线路层的下方并覆盖所述第二线路层和所述第一绝缘层,所述第二连接柱贯穿所述第二绝缘层并分别与所述第二线路层和所述第三线路层电连接。

35.进一步地,还包括第一阻焊层和第二阻焊层,所述第一阻焊层覆盖所述第一线路层,且所述第一线路层的焊盘区外露于所述第一阻焊层,所述第二阻焊层覆盖所述第三线路层,且所述第三线路层的焊盘区外露于所述第二阻焊层。

36.本发明的有益效果:本发明通过扇出型技术将asic芯片和集成电容/电阻模块的核心元器件封装成基板替代传统的pcb,以实现mems芯片的承载以及声音传递,并能提高产品的使用寿命,且能简化工艺,降低生产成本。

附图说明

37.图1是本发明实施例所述的asic芯片和核心元器件贴于载板上的示意图。

38.图2是本发明实施例所述的asic芯片和核心元器件塑封后的示意图。

39.图3是本发明实施例所述的在塑封层上制备第一线路层后的示意图。

40.图4是本发明实施例所述的第一绝缘层和塑封层开孔后的示意图。

41.图5是本发明实施例所述的制作导电柱和第二线路层后的示意图。

42.图6是本发明实施例所述的第二绝缘层开孔后的示意图。

43.图7是本发明实施例所述的在第二绝缘层上制备第三线路层后的示意图。

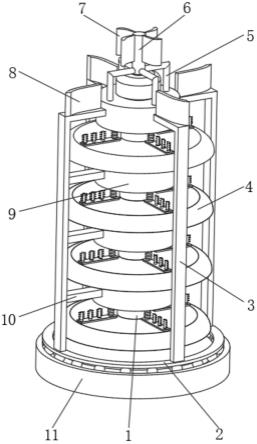

44.图8是本发明实施例所述的基板的示意图。

45.图9是本发明实施例所述的基板开声孔后的示意图。

46.图中:

47.1、asic芯片;2、核心元器件;3、塑封层;4、第一线路层;5、第一绝缘层;6、导电柱;7、第二线路层;8、第二绝缘层;9、第三线路层;10、第一阻焊层;11、第二阻焊层;100、基板;200、声孔。

具体实施方式

48.下面通过具体实施方式来进一步说明本发明的技术方案。

49.如无具体说明,本发明的各种原料均可市售购得,或根据本技术领域的常规方法

制备得到。

50.本实施例中的扇出型封装基板结构的制备方法包括以下步骤:

51.s1、提供asic芯片1及集成电容/电阻模块的核心元器件12,将asic芯片1和核心元器件2倒装贴于载板上,如图1所示;

52.s2、对asic芯片1和核心元器件2进行塑封,形成包覆asic芯片1和核心元器件2的塑封层3,如图2所示;

53.s3、可通过电镀在塑封层3远离载板的一侧制作金属层例如铜层,然后在金属层上贴感光膜,曝光显影后对外露于感光膜的金属层进行刻蚀处理,去除残留的感光膜,即可制得图形化的第一线路层4,如图3所示;

54.s4、拆键合,使包裹有asic芯片1和核心元器件2的塑封层3与载板分离,然后将第一线路层4通过临时键合胶贴于载板上;

55.s5、在塑封层3远离第一线路层4的一侧压制abf材质,形成第一绝缘层5;

56.s6、如图4所示,通过镭射对第一绝缘层5和塑封层3进行开孔处理,形成使asic芯片1和核心元器件2的i/o口外露的第一孔结构和使第一线路层4部分外露的第二孔结构;

57.s7、参考图5,通过电镀在第二孔结构内填充金属形成第一连接柱,在第一孔结构内填充金属形成导电柱6以及在第一绝缘层5表面制作金属层,依次通过贴感光膜、曝光显影、蚀刻,去除残留的感光膜,从而制得图形化的第二线路层7,并使第一连接柱和导电柱6分别与第二线路层7电连接;

58.s8、参考图6,在第二线路层7上压制abf材质,形成第二绝缘层8;

59.s9、通过镭射对第二绝缘层8进行开孔处理,形成使第二线路层7部分外露的第三孔结构;

60.s10、参考图7,通过电镀在第三孔结构内填充金属制得第二连接柱、在第二绝缘层8表面制作金属层例如铜层,依次通过贴感光膜、曝光显影、蚀刻,去除残留的感光膜,从而制得图形化的第三线路层9;

61.s11、拆键合后,使第一线路层4外露,在第一线路层4上涂覆感光油墨,固化后形成第一阻焊层10,对第一阻焊层10曝光显影处理(开孔),使第一线路层4的焊盘区外露;在第三线路层9上涂覆感光油墨,固化后形成第二阻焊层11,对第二阻焊层11曝光显影处理(开孔),使第三线路层9的焊盘区外露,制得如图8所示的基板100;

62.s12、如图9所示,对基板100开声孔200处理,制得扇出型封装基板结构。

63.本实施例通过扇出型技术将asic芯片1和集成电容/电阻模块的核心元器件2封装成基板100替代传统的pcb,以实现mems芯片的承载以及声音传递,并能提高产品的使用寿命,且能简化工艺,降低生产成本。

64.采用上述制备方法制得的扇出型封装基板结构如图9所示,包括基板100和沿基板100的厚度方向开设的声孔200,基板100包括:

65.asic芯片1及集成电容/电阻模块的核心元器件2;

66.塑封层3,沿其厚度方向具有第一侧面和第二侧面,塑封层3包裹asic芯片1和核心元器件2,且asic芯片1和核心元器件2的i/o口与塑封层3的第一侧面平齐;

67.第一线路结构,位于塑封层3的第二侧面;

68.导电柱6,嵌于塑封层3内并沿塑封层3的厚度方向贯穿塑封层3,导电柱6的一端与

第一线路结构电连接;

69.第二线路结构,位于塑封层3的第一侧面并与asic芯片1和核心元器件2的i/o口电连接。

70.其中,第一线路结构即第一线路层4,第二线路结构包括相互电连接的第二线路层7和第三线路层9,第二线路层7与asic芯片1和核心元器件2的i/o口电连接,第三线路层9位于第二线路层7远离塑封层3的一侧,第三线路层9的下方设有覆盖第二线路层7和塑封层3的绝缘层,导电柱6延伸至绝缘层内与第二线路层7电连接。

71.其中,第二线路结构还包括第一连接柱和第二连接柱,绝缘层包括第一绝缘层5和第二绝缘层8,第一绝缘层5位于塑封层3与第二线路层7之间,第一连接柱贯穿第一绝缘层5并分别与第二线路层7和asic芯片1和核心元器件2的i/o口电连接,导电柱一端穿过第一绝缘层5于第二线路层7电连接,第二绝缘层8位于第三线路层9的下方并覆盖第二线路层7和第一绝缘层5,第二连接柱贯穿第二绝缘层8并分别与第二线路层7和第三线路层9电连接。

72.其中,还包括第一阻焊层10和第二阻焊层11,第一阻焊层10覆盖第一线路层4,且第一线路层4的焊盘区外露于第一阻焊层10,第二阻焊层11覆盖第三线路层9,且第三线路层9的焊盘区外露于第二阻焊层11。

73.以上实施例仅用来说明本发明的详细方法,本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明白,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。